|

Wie Programmieren von Markiervorgängen in GO2cam? |

|

|

Es gibt verschiedene Möglichkeiten, eine Markierung zu programmieren, die wir in zwei Typen unterteilen können:

|

|

Geben Sie einfach einen Text ein, und der Vorgang projiziert ihn auf das ausgewählte Element und berechnet den Werkzeugweg. Dieser Vorgang hat zwei Hauptvorteile:

|

|

Hier besteht der Zweck darin, jede Art von Geometrie zu bearbeiten und auf jede Form zu projizieren. Der Werkzeugweg ist eine 3-Achsen-Fräsoperation. |

|

Dies ist dasselbe wie zuvor, aber der Werkzeugweg wird simultan mit 4 Achsen generiert |

|

Diese Methode ermöglicht um einen Text um einen Zylinder zu wickeln und dann die Programmierung einer Markiervorgangs und die Generierung eines 4-Achsen-Werkzeugwegs durch Anwenden einer 2-Achsen-Operation. |

|

|

Wie definiert man Radiuskorrektur und Werkzeugführung im Fasenzyklus? |

|

|

Es gibt einige wichtige Überlegungen im Zusammenhang mit dem Steuerungssystem und den Parametern, die Sie in GO2cam definieren. |

|

|

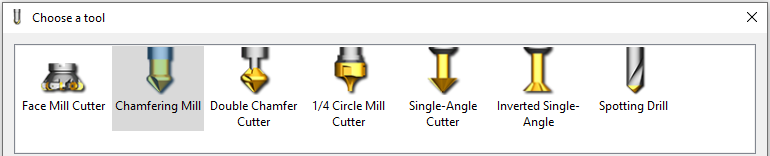

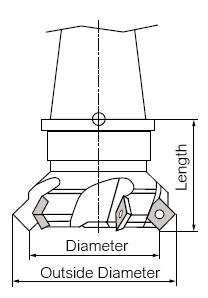

Die folgenden Werkzeugtypen können für das Fasenfäsen in GO2cam verwendet werden:

|

|

|

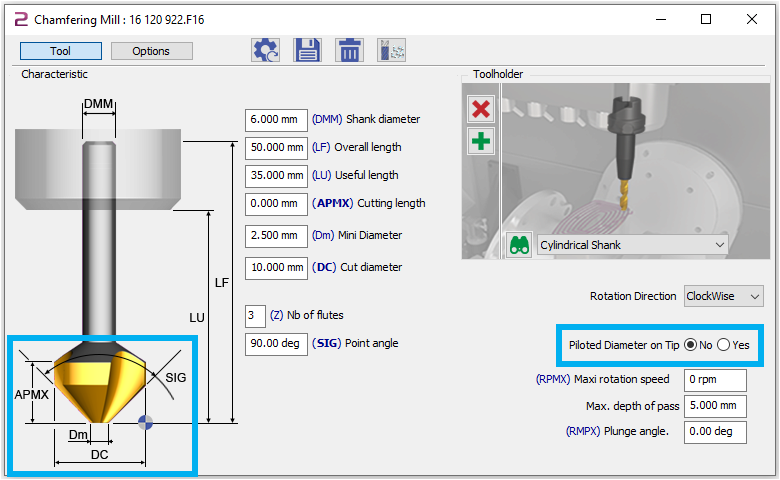

Besondere Merkmale bei Verwendung der Radiuskorrektur

Wenn die Einstellungen falsch sind, können die Komponente und/oder das Werkzeug beschädigt werden, auch wenn die Simulation keine Fehler anzeigt! Es kann erforderlich sein, beim Anwenden des Werkzeugs an der CNC-Steuerung einen Werkzeugtyp zu verwenden, der eigentlich für andere Werkzeuge vorgesehen ist, wie die folgenden Beispiele zeigen. |

|

|

Beispiel 1: Siemens Sinumerik 840D |

|

|

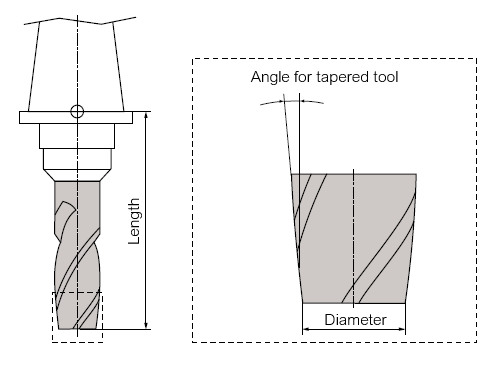

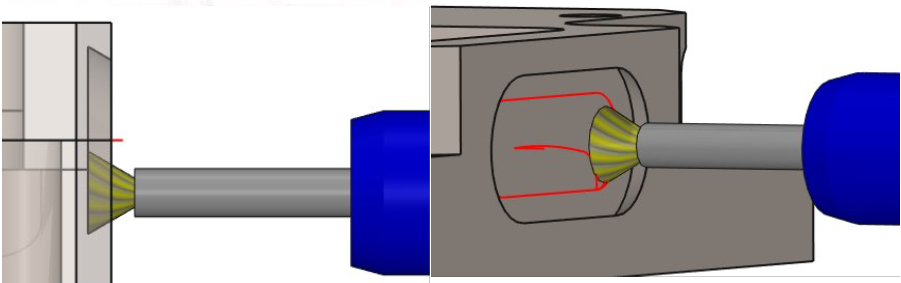

Unter den Werkzeugtypen gibt es einen abgeschnittenen Kegel Fräser (Typ 155), der aber nur die Möglichkeit bietet, Durchmesser und Winkel anzugeben. Ein zweiter Durchmesser oder eine Schneidenlänge als Parameter wird nicht angeboten. |

|

|

Der am besten passende Werkzeugtyp ist der Stirnschneider (Typ 140): hier können untere (kleine) und obere (große) Durchmesser angegeben werden. Der für die Radiuskorrektur mit G41/G42 relevante Durchmesser ist der untere Durchmesser . Dies ist der Durchmesser, auf den das Werkzeug gemessen werden muss (im Bild der Durchmesser). |

|

|

Das Werkzeug wird dann in der Simulation des Steuerungssystems korrekt angezeigt und kann mit dem in der Werkzeugtabelle eingegebenen (unteren) Durchmesser korrigiert werden. |

|

|

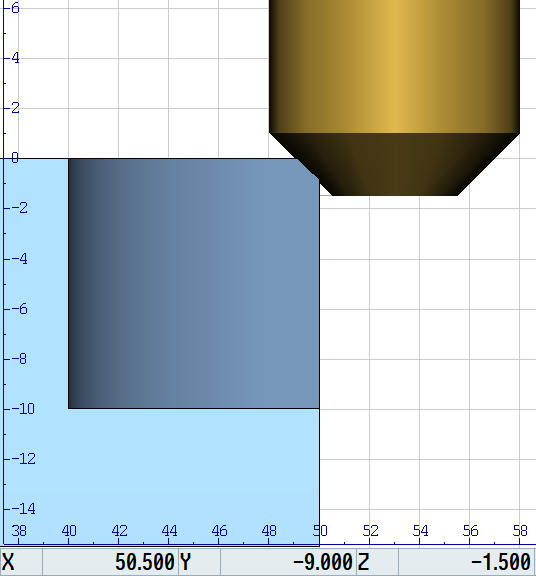

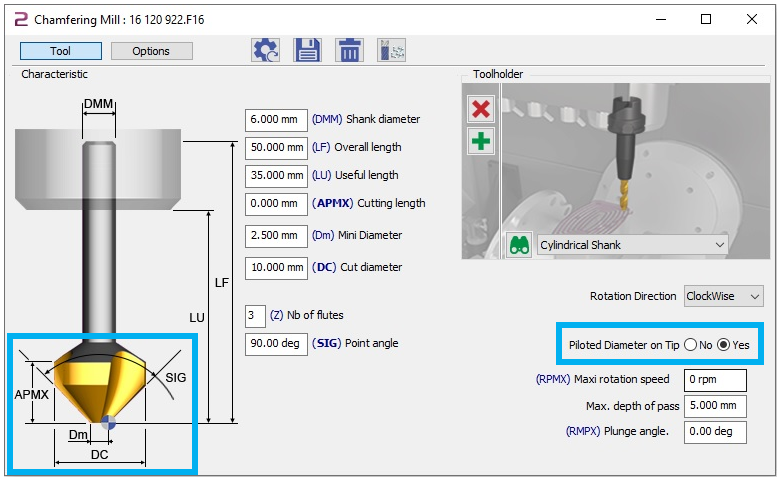

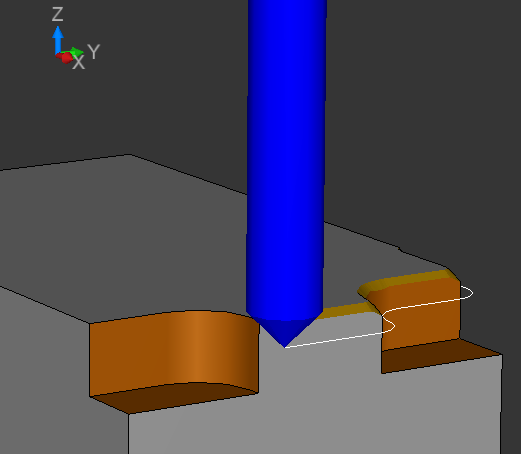

GO2cam kann angeben, ob der Durchmesser an der oben oder unten der Schneide für die Radiuskorrektur (G41/G42) verwendet werden soll. In diesem Fall müsste der Durchmesser Dm unten (an der Spitze des Werkzeugs, Ja auswählen ) verwendet werden. |

|

|

Beispiel 2: Heidenhain TNC 640 |

|

|

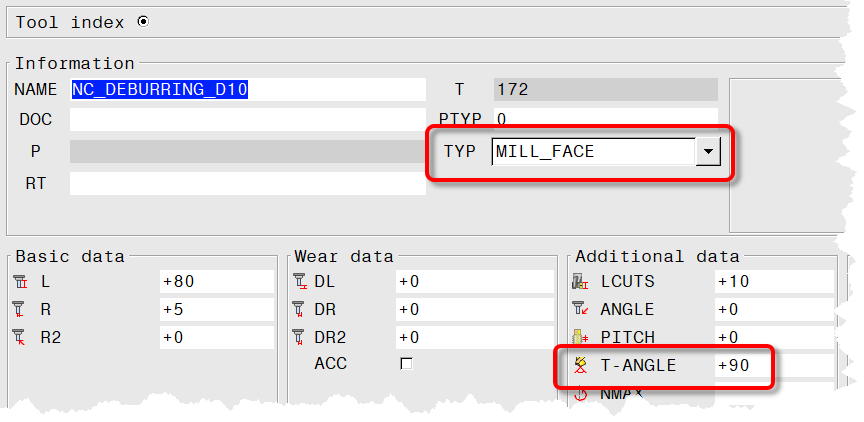

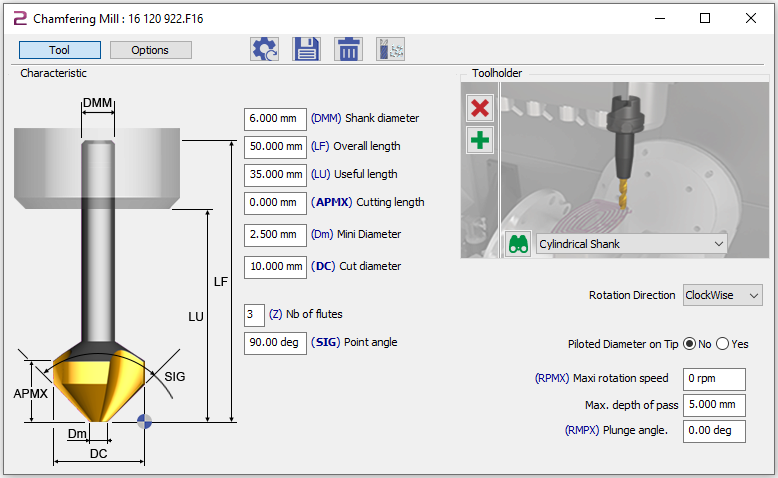

Die HEIDENHAIN TNC 640 kann auch mit dem Werkzeugtyp Stirnschneider (MILL_FACE) ausgestattet werden. Zusätzlich muss der Parameter T-WINKEL (Winkel der Werkzeugspitze) angegeben werden (90°). Das Werkzeug wird jedoch immer mit einem kleinen Durchmesser 0 (theoretische Spitze) dargestellt, so dass es auch auf die theoretische Spitze gemessen werden muss. Daher ist der für die Radiuskorrektur mit G41/G42 relevante Durchmesser der obere Durchmesser . |

|

|

In der Simulation wird das Werkzeug korrekt angezeigt, jedoch immer mit einer theoretischen Spitze (unterer Durchmesser 0). Der in der Werkzeugtabelle eingegebene (obere) Durchmesser kann zur Korrektur verwendet werden. |

|

|

In GO2cam muss der obere Durchmesser DC entsprechend eingestellt werden ( Nein auswählen ) und der untere Durchmesser muss als 0 . |

|

|

angegeben werden. Die beiden obigen Beispiele zeigen, dass es einfacher sein kann, keine Radiuskorrektur zu verwenden, insbesondere wenn die gleichen Werkzeuge auf verschiedenen Maschinen oder CNC-Steuerungen verwendet werden:

|

|

|

In GO2cam kann dies mit dem Winkel Stirnfräser Typ erreicht werden. Im Gegensatz zum Senker / Fasenfräser ändert der Pilotpunkt (Kontrollpunkt) des Werkzeugs auch seine Position auf Z, wenn die Position des Pilotdurchmessers umgeschaltet wird. |

|

|

Wie definiert man die Profil/Fase und Breite im Fasenzyklus? |

|

|

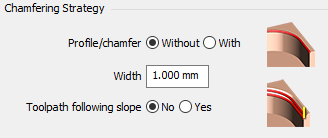

Der Fasenzyklus kann auch bereits im 3D-Modell vorhandene Fasen verarbeiten sowie Fasen an scharfen Kanten hinzufügen. |

|

|

Im letzteren Fall muss die gewünschte Fasenbreite manuell angegeben werden. Bei einer bereits modellierten Fase wird die folgende Kante als Geometrie ausgewählt.

Weitere Informationen zum Profil / Fase und Breite . |

|

|

Ich habe beim Bearbeiten der Werkzeugradius zu groß Innenecke meines Werkstücks die Fehlermeldung „ “ von meiner Maschine erhalten. |

||

|

Probleme treten immer dann auf, wenn der Werkzeugradius größer als oder gleich dem programmierten Eckenradius ist, wenn mit Radiuskorrektur geschlichtet wird. |

||

|

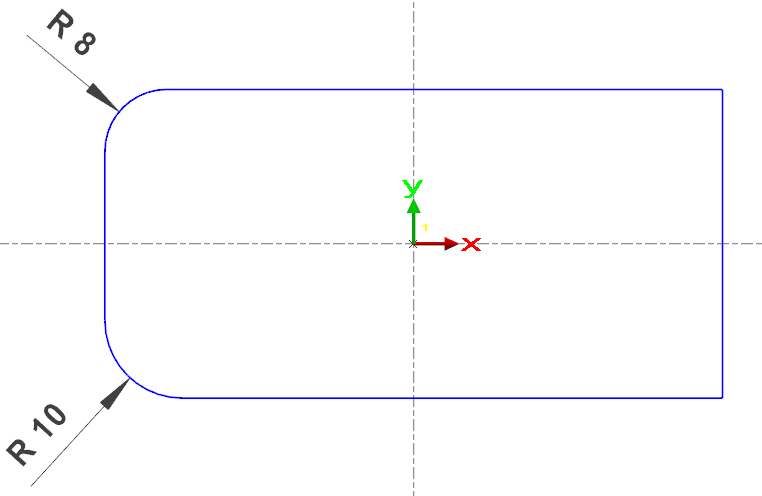

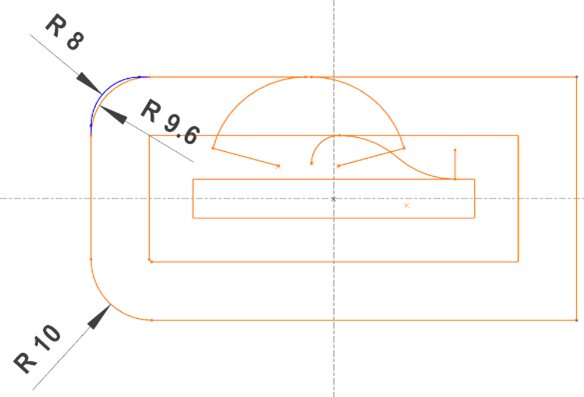

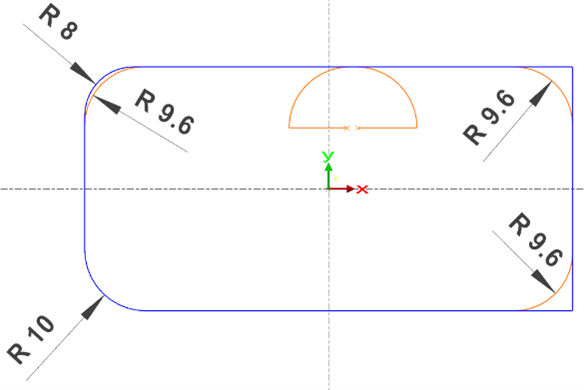

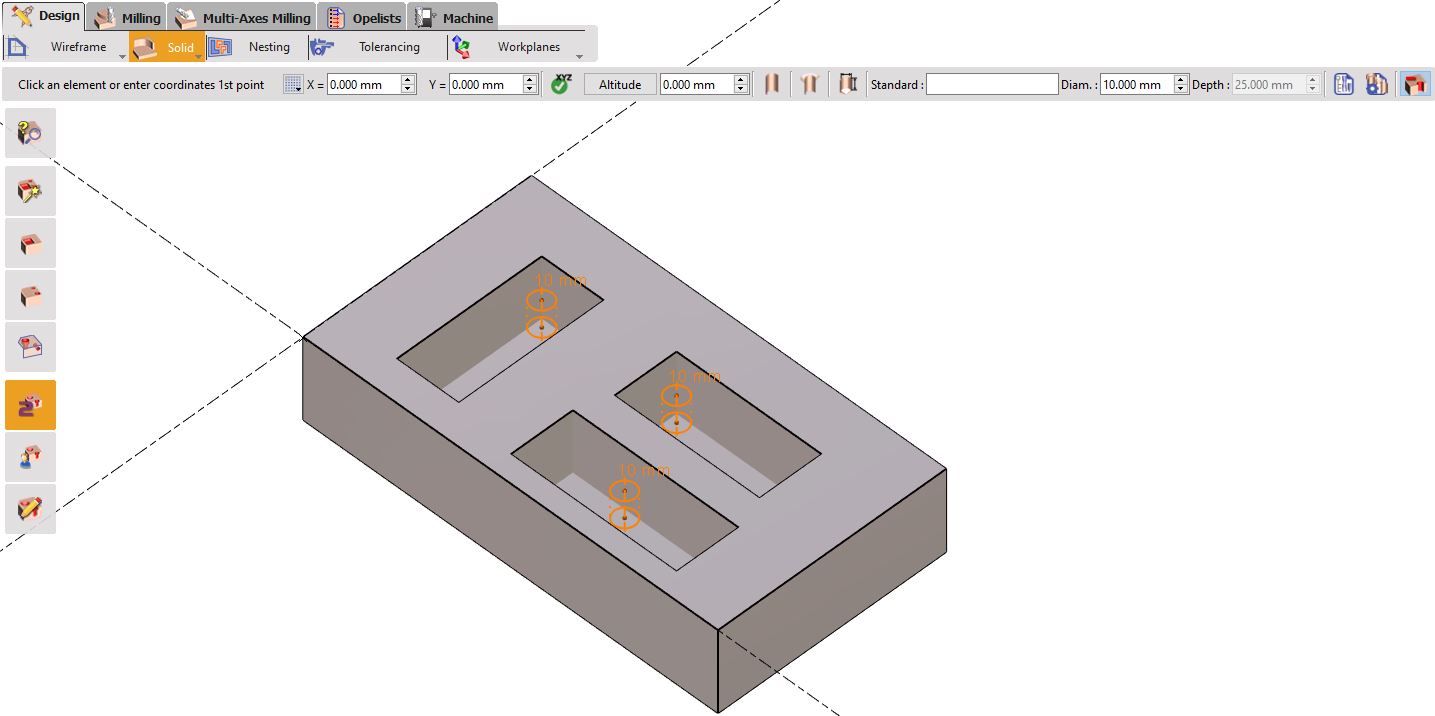

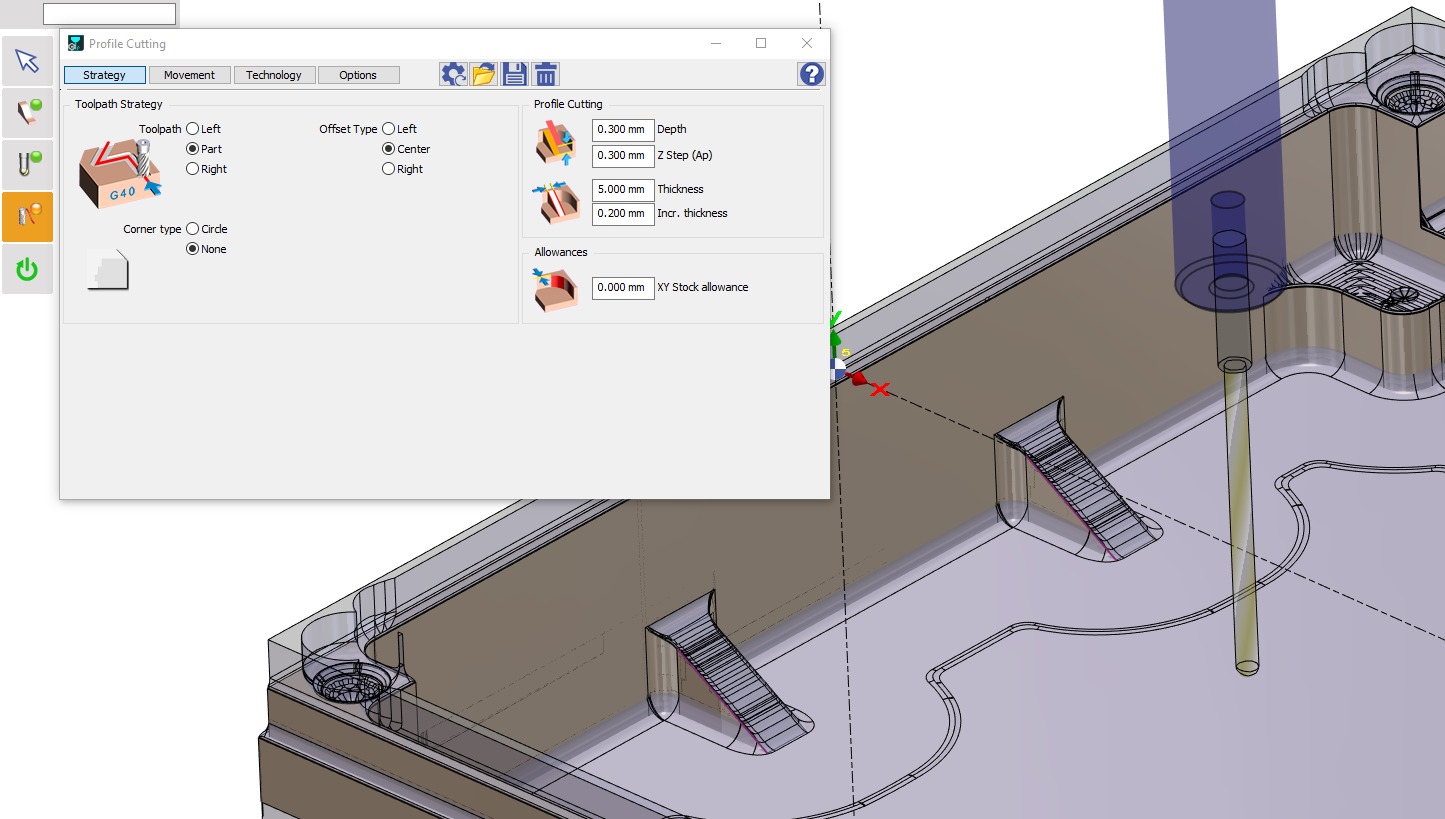

Wenn die angezeigte Kontur mit einem Fräser D16 mm (Radius = 8 mm) bearbeitet wird, können Probleme in den scharfen Ecken rechts (Eckenradius = 0 mm) sowie in den Eckenradius von 8 mm auftreten. |

||

|

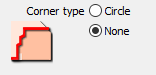

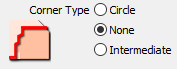

GO2cam bietet grundsätzlich zwei Optionen für die NC-Ausgabe, um spätere Probleme mit der Maschine zu vermeiden. Der Parameter zur Steuerung des Verhaltens von GO2cam in diesen Situationen befindet sich auf der Registerkarte Strategie und heißt Eckentyp . |

Im Tasche+Kontur-Zyklus:

|

Im Konturfräszyklus:

|

|

Die genauen Einstellungen werden in den folgenden Schritten erläutert: |

||

|

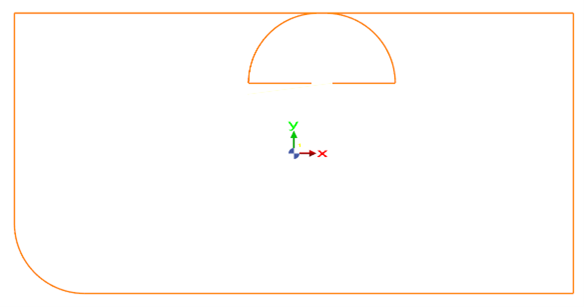

Eckentyp (Keine) für Konturfräszyklus Scharfe Ecken (Eckenradius = 0 mm) oder Ecken, deren Radius dem Werkzeugradius entspricht, werden als scharfe Ecken ausgegeben (G1-G1) . Innere Radien, die größer als der Werkzeugradius sind, werden als G2/G3 wie gewohnt ausgegeben. |

Der Werkzeugweg im Konturfräszyklus . |

|

|

Eckentyp (Keine) für Tasche+Kontur-Zyklus Hier werden scharfe Ecken als solche angezeigt, aber abgerundete Ecken werden immer als G2/G3 angezeigt, jedoch mit einem größeren Radius, der sich aus dem Werkzeugradius multipliziert mit dem Parameter R max Koeff ergibt (Ecke R8 oben links): Im Beispiel ist der Faktor als 1,2 übertrieben, um den Effekt sichtbar zu machen, so dass ein Radius von 8 mm x 1,2 = 9,6 mm entsteht |

Der Werkzeugweg im Tasche+Kontur-Zyklus .

|

|

|

Diese Optionen sind daher nicht geeignet, um eine Kontur zu schlichten, bei der die Maßhaltigkeit der inneren Radien wichtig ist und der Werkzeugradius bereits dem Eckenradius entspricht:

In beiden Fällen gibt es keine Garantie dafür, dass die Zeichnungsabmessung tatsächlich hergestellt wird. |

||

|

Eckentyp (Mit) für Tasche + Kontur und Konturfräszyklus Der Radius entspricht wieder dem Werkzeugradius multipliziert mit dem Parameter R max Koeff , im Beispiel wieder übertrieben mit 1,2. Diese Einstellung garantiert, dass keine Fehler an der Steuerung auftreten. Außerdem werden scharfe Ecken im Mittelpunkt des Werkzeugwegs vermieden. Die inneren Radien werden jedoch wieder größer als die Zeichnungsabmessung gemacht. Um eine Kontur mit Radiuskorrektur zu schlichten, bei der die Maßhaltigkeit der inneren Radien wichtig ist, es muss ein Werkzeug verwendet werden, dessen Radius kleiner als der kleinste innere Radius ist . |

Der Werkzeugweg des Konturfräsen Zyklus ist unten dargestellt. (Tasche+Kontur verhält sich gleich).

|

|

|

Wie definiert man einen Startpunkt für Tasche Bearbeitung? |

|

|

Wenn Sie eine Tasche in GO2cam definieren, können Sie den Eintrittspunkt des Werkzeugs nicht auswählen, dies erfolgt automatisch durch die Software. Damit ein Benutzer den Eintrittspunkt für die Tasche erzwingen kann, ist der Befehl Vorgebohrte Bohrung erforderlich. Das Konzept besteht darin, eine Bohrung in der bevorzugten Fläche der Tasche zu definieren und zu bohren. Dies ermöglicht es dem Werkzeug, von den Seiten aus in den Rohteil einzustechen, was der schneidende Teil für Schaftfräser ist. Der Befehl ermöglicht es dem Werkzeug, die Taschenbearbeitung von diesem Loch aus zu starten. Es gibt zwei Möglichkeiten, die vorgebohrte Bohrung zu definieren:

|

|

|

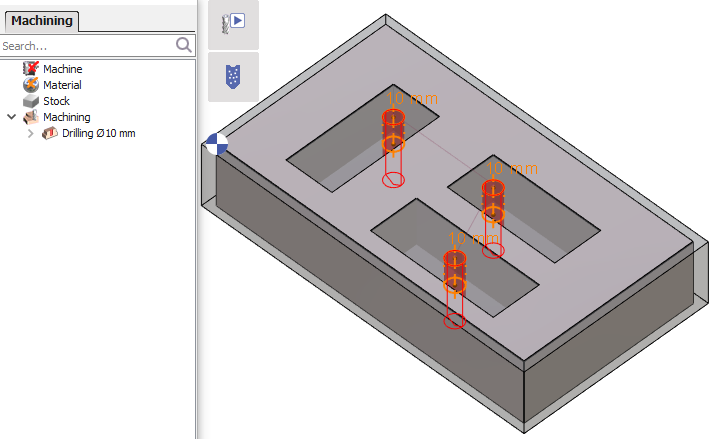

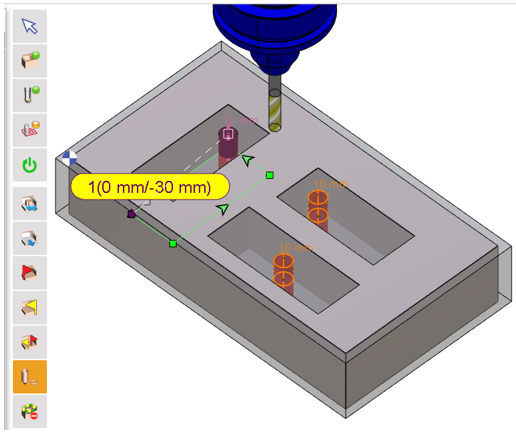

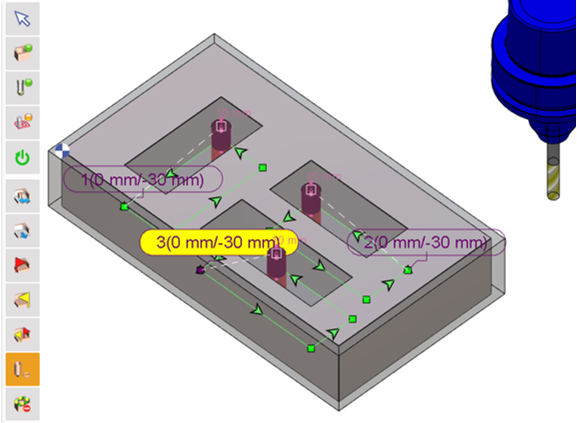

1/ Manuelle Erstellung einer vorgebohrten Bohrung. Der erste Schritt erfordert die Definition einer Standardbohrung oder einfach das Entwerfen eines Kreises an der bevorzugten Stelle auf der Registerkarte Konstruktion.

Anschließend das Bohren des Lochs, entweder automatisch oder manuell.

Schließlich können Sie im Schritt Geometrieauswahl den Befehl Vorgebohrte Bohrung auswählen und die Bohrgeometrie auswählen. Der Startpunkt des Zyklus ist dann auf diesem Loch definiert.

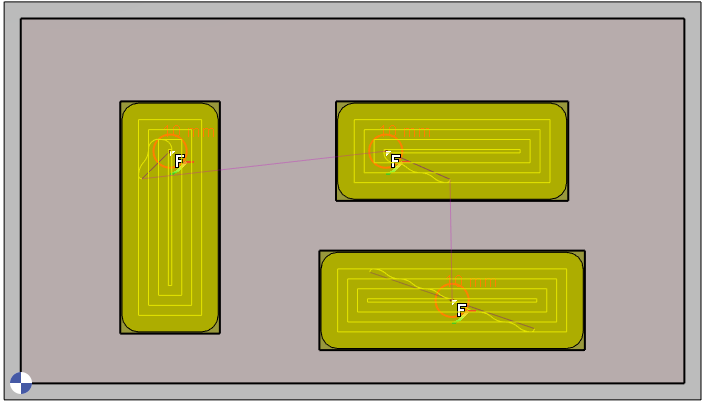

Beispielsweise können Sie im Beispiel rechts für mehrere ausgewählte Taschen die Startpunkte für jede einzelne Tasche durch Mehrfachauswahl der Löcher definieren. Hinweis: Nachdem Sie auf den Befehl geklickt haben, müssen Sie die Strg-Taste gedrückt halten, um mehrere Löcher auszuwählen.

|

|

|

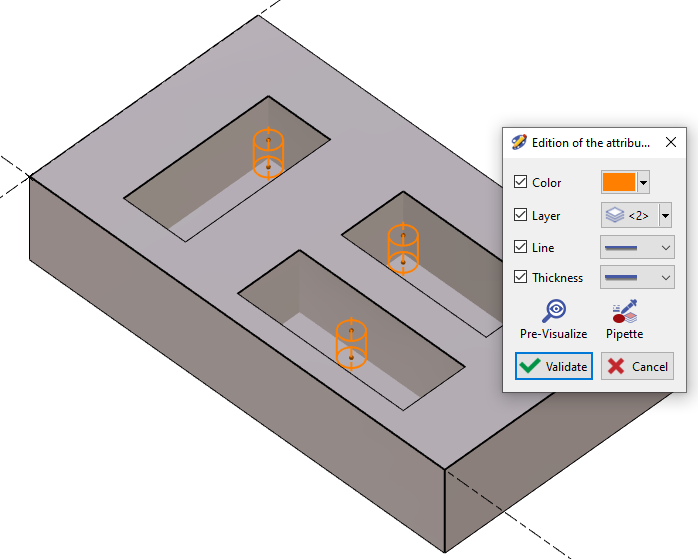

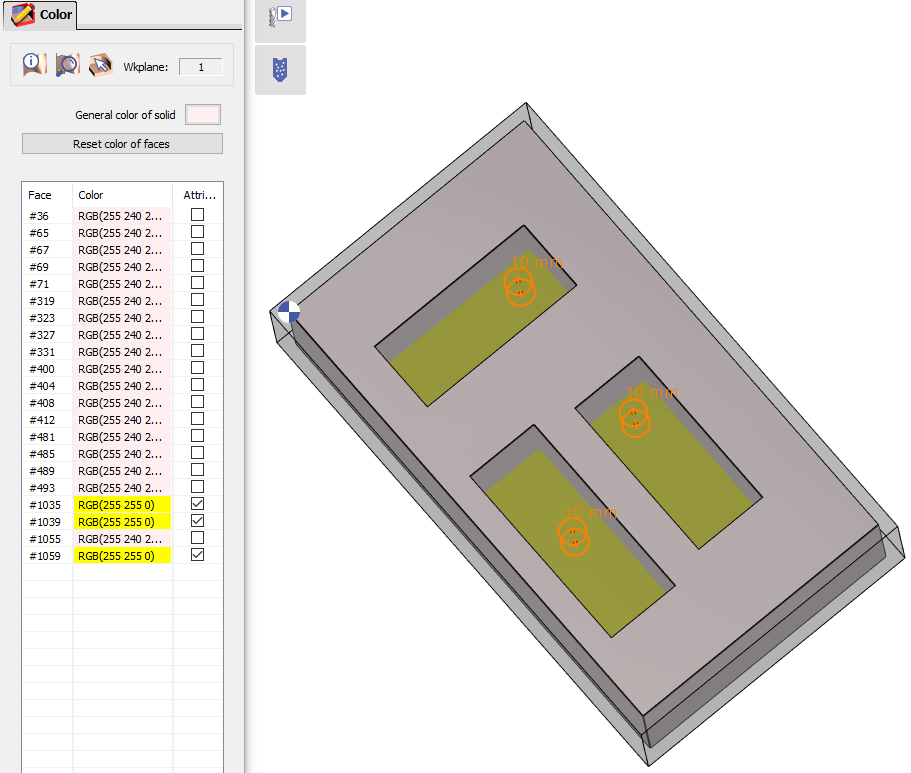

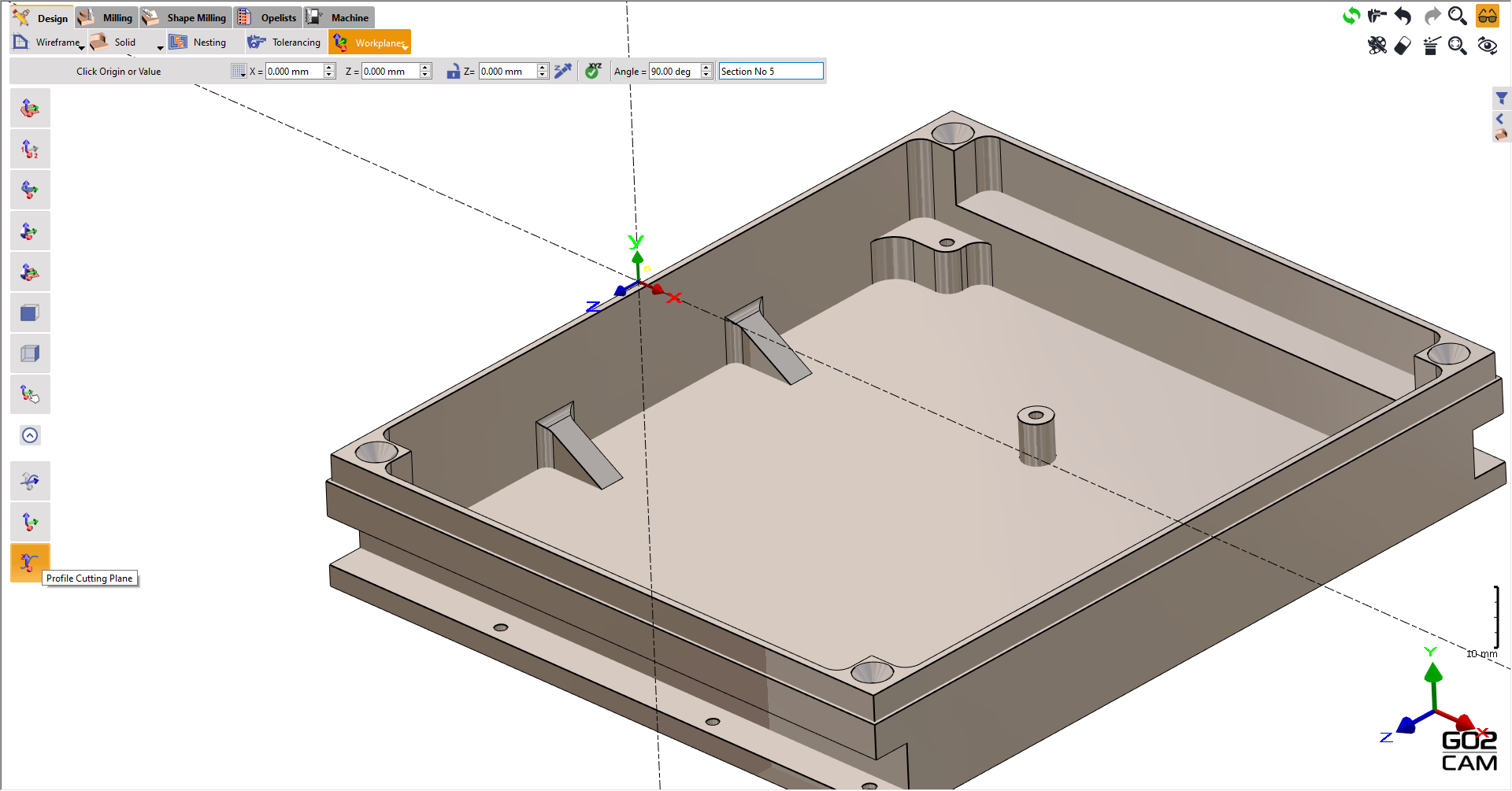

2/ Automatisch mit der Verwendung einer Bearbeitungsliste Der erste Schritt bei der Definition der automatischen vorgebohrten Bohrung besteht darin, die Bohrgeometrie in einer separaten Ebene zu erstellen. In diesem Fall sind die Bohrungen auf Ebene 2 eingestellt.

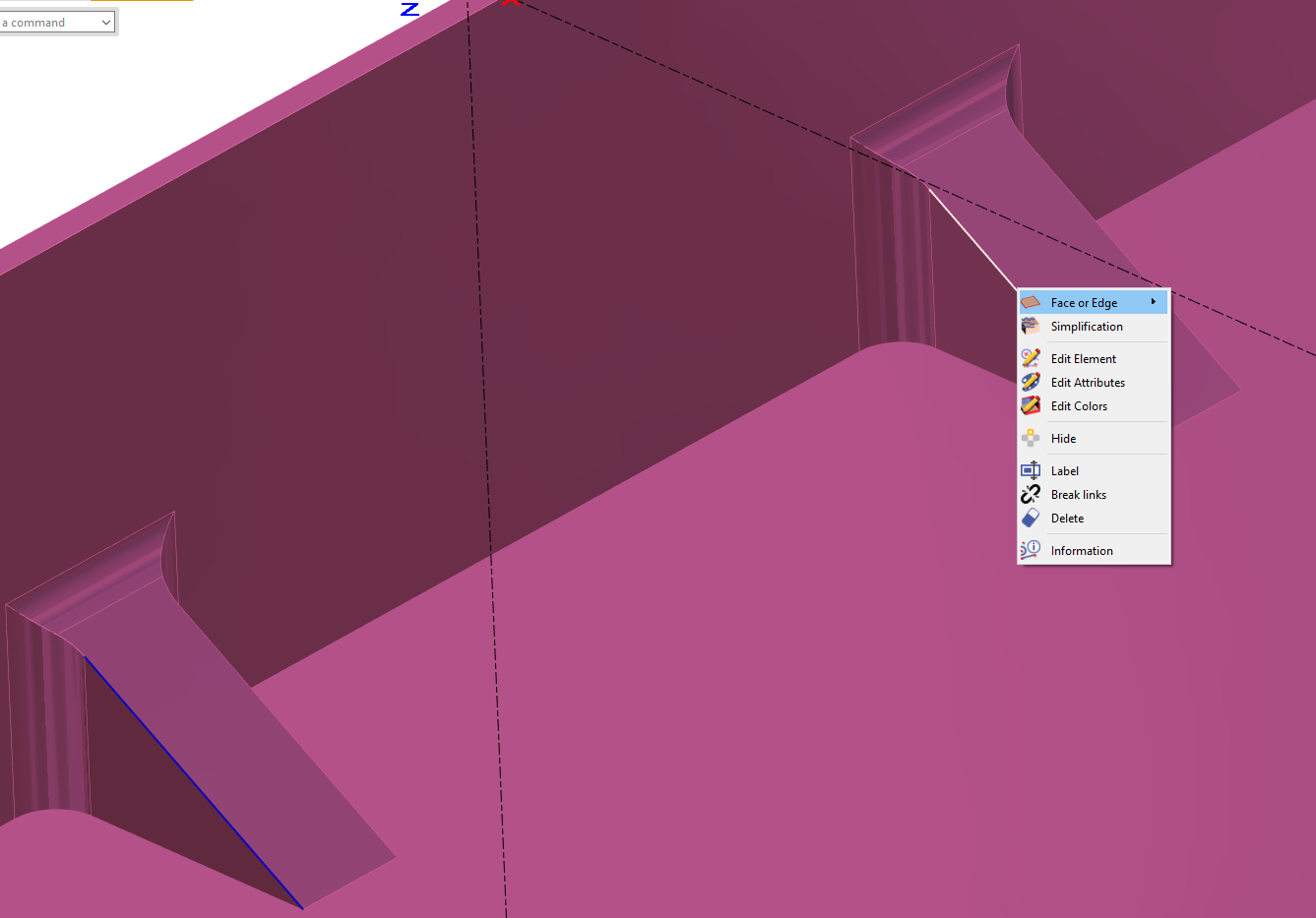

Ändern Sie auch die Farbe der Bodenflächen der Taschen in eine andere Farbe, z. B. ändern wir sie hier in Gelb.

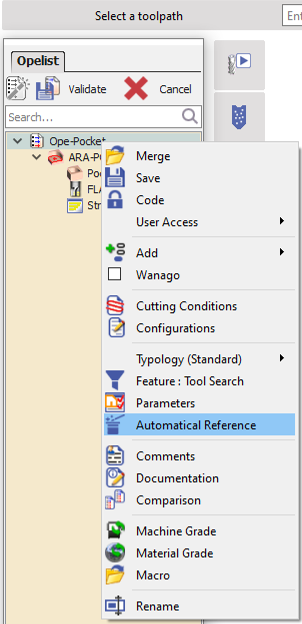

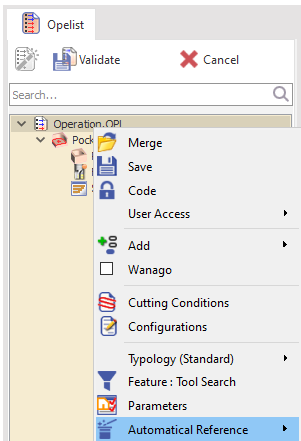

An dieser Stelle können Sie nun eine vorhandene Bearbeitungsliste erstellen oder ändern und eine automatische Referenz darauf anwenden, indem Sie mit der rechten Maustaste auf die Bearbeitungsliste klicken.

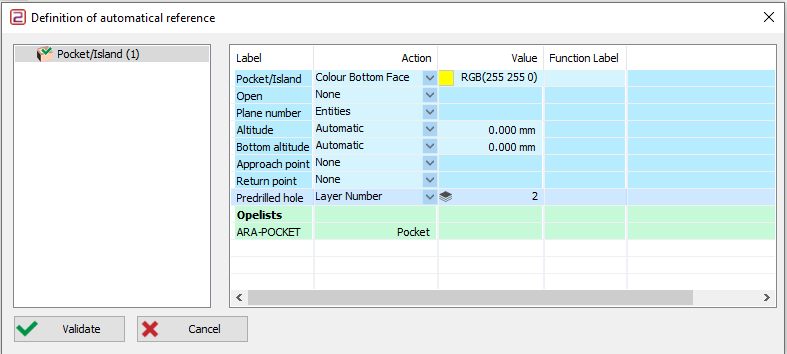

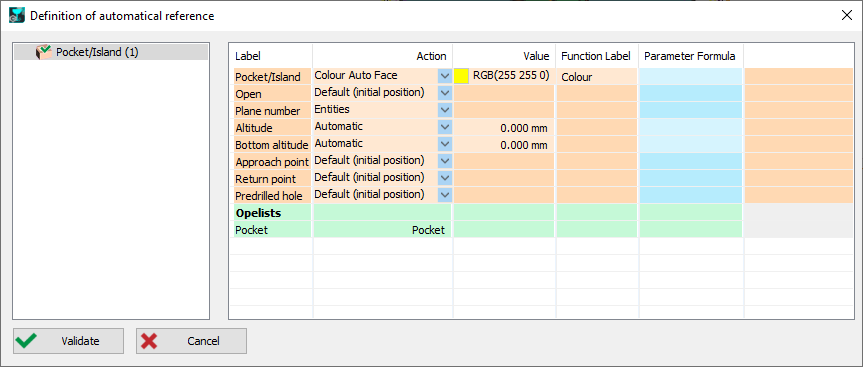

Gehen Sie für den Tasche/Insel-Zyklus zum Vorgebohrte Bohrung Bezeichnung und ändern Sie die Aktion in Ebenen Nummer und den Wert auf die für Bohrungen definierte Ebene, die in diesem Fall 2 ist. Und für die Tasche/Insel Bezeichnung , ändern Sie die Aktion in Farbe Bodenfläche und den Wert in die gleiche gewählte gelbe Farbe. Bestätigen Sie die automatische Referenz und bestätigen Sie die Bearbeitungsliste.

Wenn Sie nun die Bearbeitungsliste auf das Werkstück anwenden, wird der Befehl vorgebohrte Bohrung automatisch berücksichtigt und der Startpunkt für jede Tasche befindet sich an dem definierten Loch. |

|

|

How to carry out deburring on a workpiece in GO2cam? |

|

|

3 Methoden sind möglich, abhängig vom verfügbaren Paket: |

|

|

1/ Automatisches Entgraten mit Fasen Diese Methode ist für 2X- und 2,5X-Bearbeitungszyklen verfügbar. In diesem Fall ist kein spezieller Entgratzyklus verfügbar. Das Entgraten erfolgt über den Fasenzyklus. Sehen Sie sich das Video rechts an, um ein Beispiel zu sehen. |

|

|

2/ 3X Entgraten Der Zugriff auf den 3X-Entgratzyklus ist verfügbar, wenn die 3X-Fräsoperation aktiviert ist. Der Zyklus befindet sich auf der Registerkarte Fräsen Registerkarte unter dem Menü Form. Wählen Sie einfach den gesamten Körper aus, wählen Sie das Werkzeug und wenden Sie den Zyklus an. Das Entgraten wird berechnet. Sehen Sie sich das Video rechts an, um ein Beispiel zu sehen. |

|

|

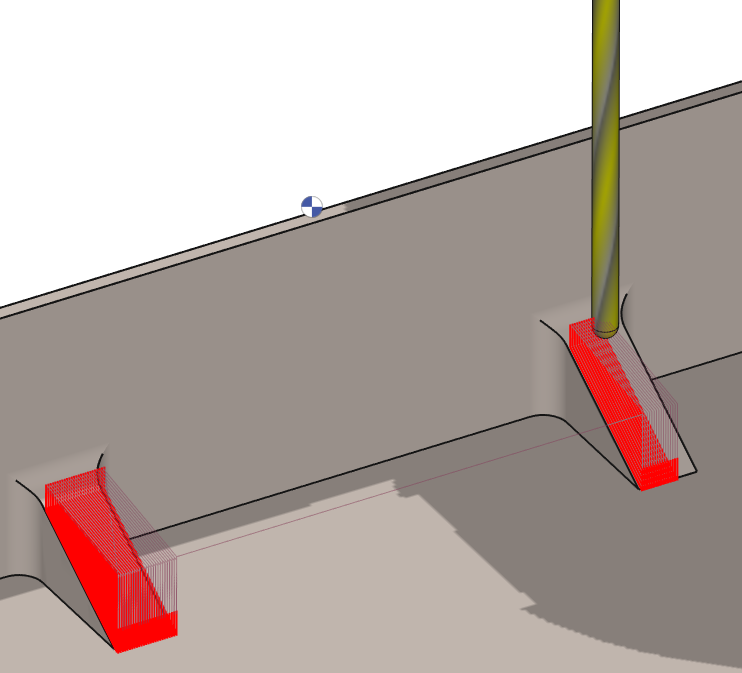

3/ 5X Entgraten 5X Entgraten ist verfügbar, wenn die 4-5X-Bearbeitungsoption aktiviert ist. Der Zyklus befindet sich im Menü Formfräsen Registerkarte unter dem Menü 5X Experte. Der Vorgang ähnelt dem 3X-Entgraten. Das Video rechts zeigt einen tatsächlichen Entgratzyklus an einem Teil. |

|

|

Why is my stock no longer calculated on previous cycles when I re-execute an operation? |

|

|

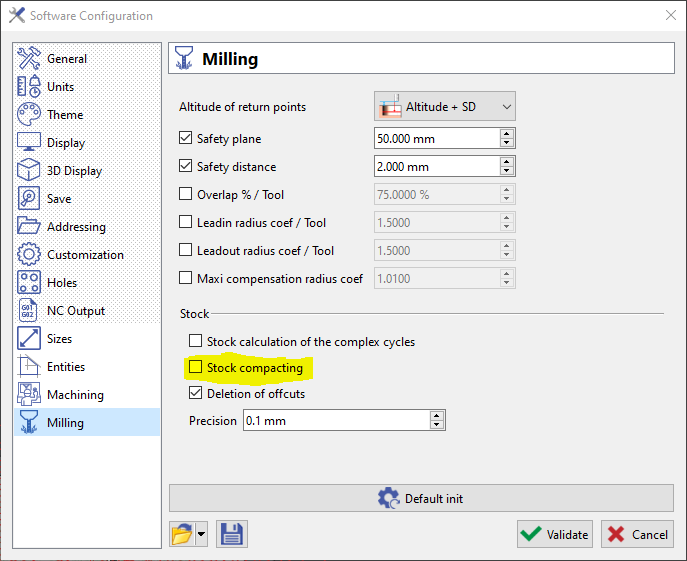

Eine Aktualisierung der gesamten Bearbeitungsoperation ist eine schnelle Lösung für dieses Problem. Alternativ können wir die Einstellung Rohteilverdichtung deaktivieren, indem wir Werkzeuge>Optionen>Fräsen auswählen und dann die Option Rohteilverdichtung deaktivieren. |

|

|

|

|

|

How to automatize the machining of pockets by the colour of their solid faces? |

|

|

Dies geschieht durch die Definition einer automatischen Referenz für die Bearbeitungsliste: |

|

|

Erstellen oder bearbeiten Sie eine Bearbeitungsliste, für den Taschenzyklus, greifen Sie auf das Fenster Definition der automatischen Referenz zu. |

|

|

Stellen Sie für den Taschenzyklus, in dem die automatische Referenz definiert werden soll, Folgendes ein: Aktion > Farbe Auto Fläche Wert > lassen Sie es auf dem gewählten Standardwert Funktionsbezeichnung > geben Sie Farbe als Bezeichnung ein Bestätigen und speichern Sie die Bearbeitungsliste. |

|

|

Bei der Anwendung der Bearbeitungsliste können Sie die gewünschte Farbe mit der Pipette auswählen oder den RGB-Wert im Einstellungsfenster der Bearbeitungsliste eingeben. Wählen Sie das Werkzeug und nehmen Sie gegebenenfalls Anpassungen am Zyklus vor und bestätigen Sie einfach die Bearbeitungsliste. Die Geometrieauswahl erfolgt und die Taschenbearbeitung wird automatisch basierend auf der definierten Farbe durchgeführt. |

|

|

Wie bearbeitet man konisch zulaufende Seiten einer Tasche auf einmal? |

|

GO2cam bietet jetzt die Möglichkeit, einen „Invertierter Einzel Fräser“ mit der Taschenoperation zu verwenden. Wenn Sie das Werkzeug auswählen und mit den Parametern der Tasche fortfahren, beachten Sie, dass einige Parameter der Taschenzyklen ausgegraut sind. |

|

Wozu dienen die Optionen Einfahrtiefe und Einfahrvorschub? |

|

Diese Optionen sollen eine bessere Steuerung von Bohrzyklen ermöglichen, insbesondere bei geneigten Bohrungen. Die Einfahrtiefe gibt die Anfangstiefe an, bei der ein reduzierter Vorschub (Einfahrvorschub) verwendet wird. Dies ermöglicht einen sanfteren Start und reduziert das Risiko von Werkzeugbruch oder übermäßigem Verschleiß, insbesondere wenn der Bohrer nicht vollständig eingreift. Sobald der Bohrer die Einfahrtiefe erreicht hat, erhöht sich der Vorschub automatisch auf den definierten Wert. |