|

如何 減少螺旋角 的 插補 但 不改變 Z 步距 ? |

|

|

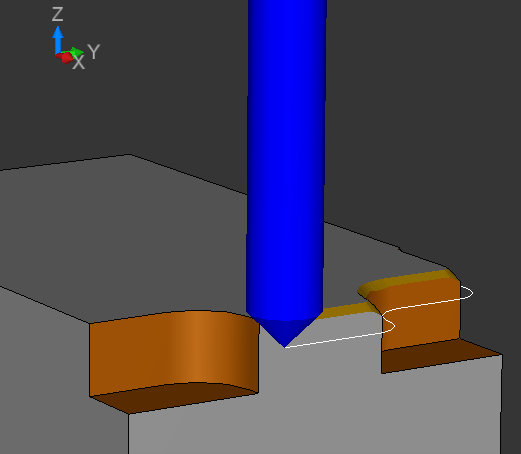

您說得對,在插補循環中,下刀的螺旋根據 Z 步距定義。 這是因為 下刀角度 在刀具頁面中 設定為 0 . 如果您 輸入下刀角度 在刀具頁面中,它將用於螺旋計算,而不改變 Z 步距! |

|

|

如何 程式標記操作 在 GO2cam 中? |

|

|

有幾種方法可以編寫標記程式,我們可以將其分為 2 類:

|

|

只需寫入文字,操作就會將其投影到選定的元素上並計算刀具路徑。 此操作具有兩個主要優點:

|

|

此處的目的是加工任何類型的幾何圖形並將其投影到任何形狀上。刀具路徑為 3 軸銑削。 |

|

這與之前相同,但刀具路徑是在 4 軸同步中生成的 |

|

此方法啟用 將文字環繞圓柱體 然後編程 標記操作 並通過應用二軸操作生成四軸刀具路徑。 |

|

|

如何定義 半徑修正 和 刀具導引 在倒角循環中? |

|

|

在控制系統和您在 GO2cam 中定義的參數的背景下,有一些重要的考慮因素。 |

|

|

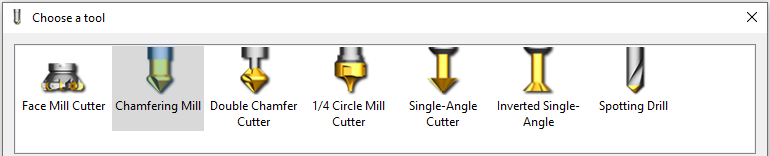

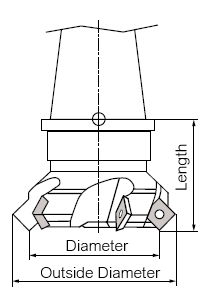

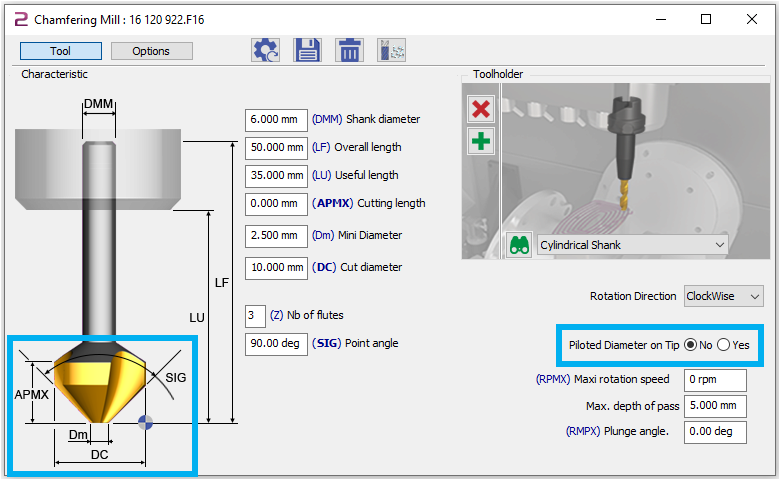

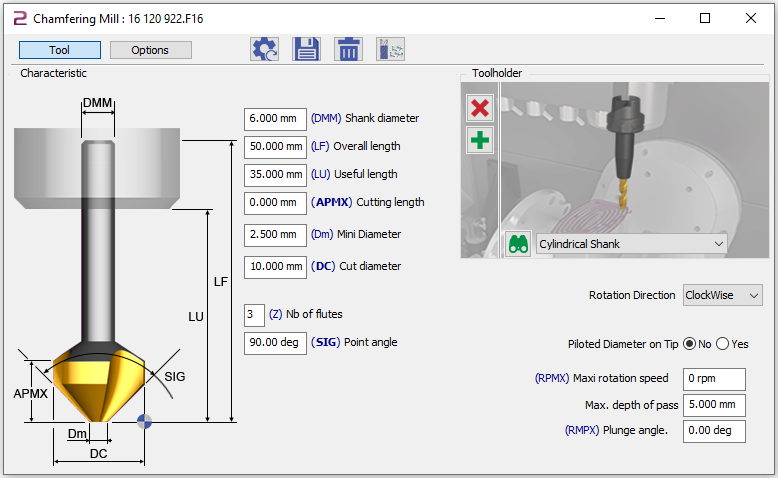

以下刀具類型可用於 GO2cam 中的倒角銑削:

|

|

|

使用半徑修正時的特殊功能

如果設置不正確,即使模擬沒有顯示任何錯誤,組件和/或刀具也可能會損壞! 在將刀具應用於 CNC 控制時,可能需要使用實際上適用於其他刀具的刀具類型,如下例所示。 |

|

|

範例 1:西門子 Sinumerik 840D |

|

|

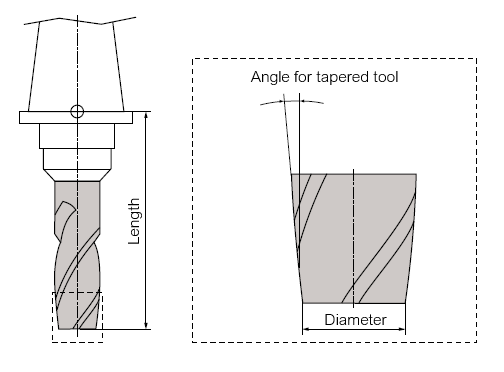

在刀具類型中,有一個截頭錐形刀具(類型 155),但它只提供了指定直徑和角度的可能性。沒有提供第二個直徑或切削刃長度作為參數。 |

|

|

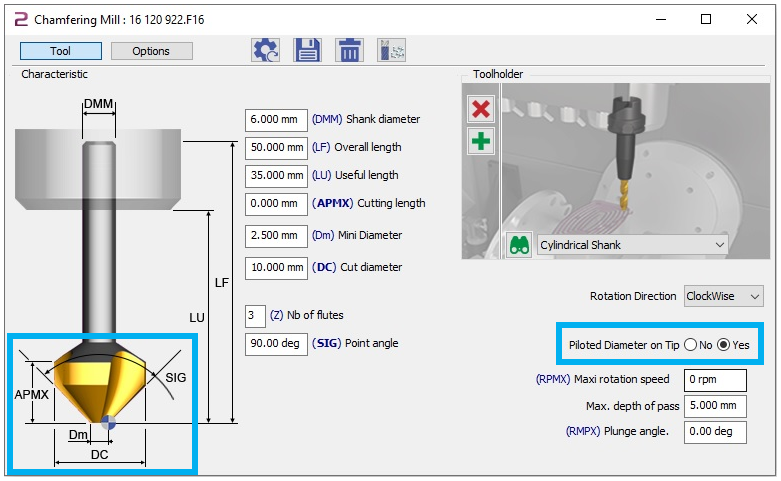

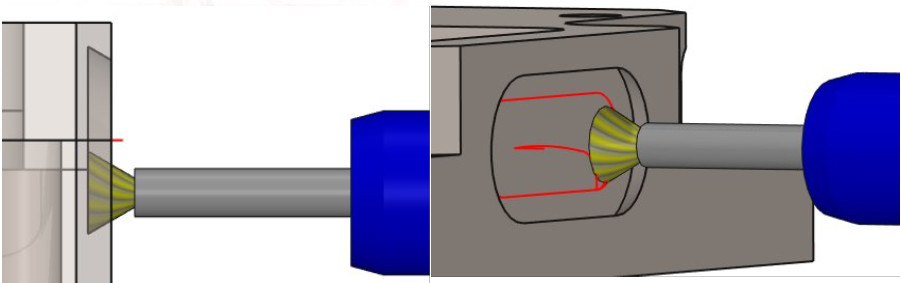

最適合的刀具類型是面銑刀(類型 140):這裡可以指定下(小)直徑和上(大)直徑。 使用 G41/G42 的半徑修正相關的直徑是 下 直徑 . 這是必須測量刀具的直徑(在圖像中,直徑)。 |

|

|

然後刀具在控制系統的模擬中正確顯示,並且可以使用刀具表中輸入的(下)直徑進行校正。 |

|

|

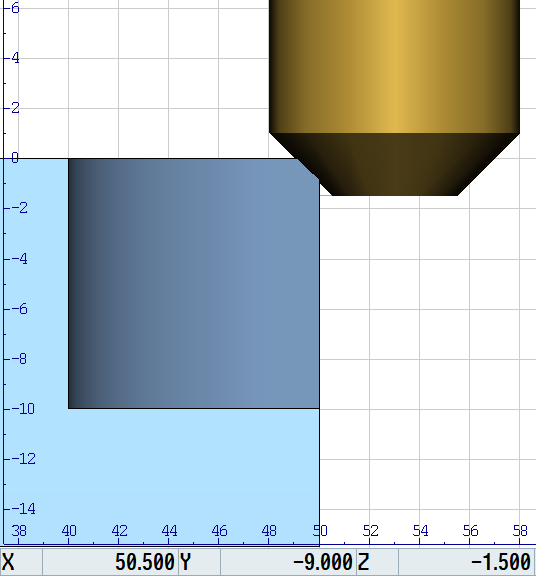

GO2cam 可以指定是否應使用切削刃 頂部或底部 處的直徑進行半徑修正 (G41/G42)。 在本例中,必須使用底部(在刀具尖端 Dm 選擇是 ) 的直徑 . |

|

|

範例 2:海德漢 TNC 640 |

|

|

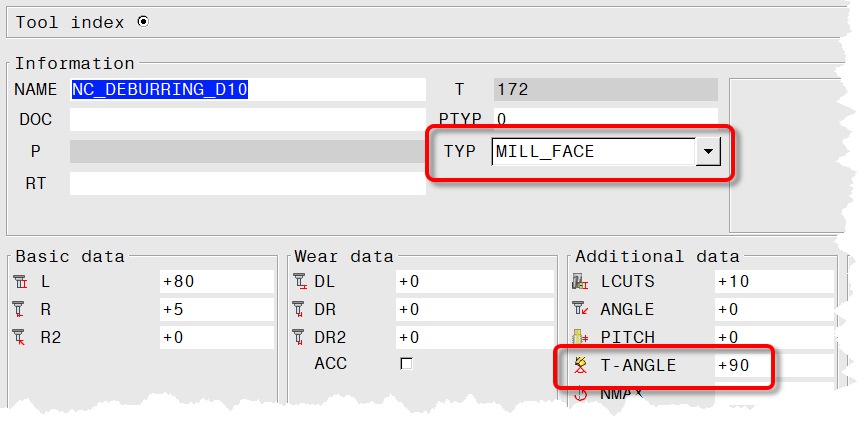

HEIDENHAIN TNC 640 也可以配備面銑刀 (MILL_FACE) 刀具類型。此外,還必須指定參數 T-ANGLE(刀尖角度)(90°)。 但是,刀具始終以 0 的小直徑(理論尖端)表示,因此也必須測量到理論尖端。 因此,使用 G41/G42 的半徑修正相關的直徑是 上 直徑 . |

|

|

在模擬中,刀具顯示正確,但始終以理論尖端(下直徑 0)顯示。 刀具表中輸入的(上)直徑可用於校正。 |

|

|

在 GO2cam 中,必須相應地設置上直徑 DC ( 選擇否 ),並且必須將下直徑指定為 0 . |

|

|

以上兩個例子說明,如果在不同的機器或 CNC 控制上使用相同的刀具,則可能更容易不使用半徑修正:

|

|

|

在 GO2cam 中,這可以使用 單角度銑刀 類型實現。與倒角刀不同的是,當導向直徑的位置切換時,刀具的導向點(控制點)也會改變其 Z 位置。 |

|

|

如何在倒角循環中定義 輪廓/倒角和寬度 ? |

|

|

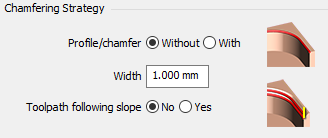

此外,倒角循環可以處理 3D 模型中已經存在的倒角,以及在銳邊上添加倒角。 |

|

|

在後一種情況下,必須手動指定所需的倒角寬度。 對於已經建模的倒角,選擇以下邊緣作為幾何圖形。

有關 輪廓/倒角和寬度 . |

|

|

我收到一條錯誤消息“ 的更多信息刀具半徑過大 從我的機台加工工件的 內角 時。 |

||

|

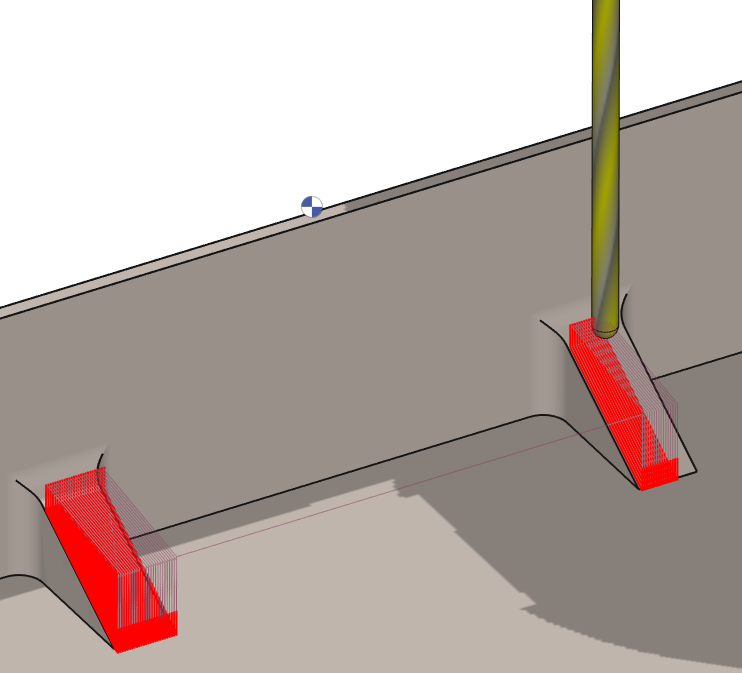

當刀具半徑 大於 或 等於 程式設定值時,總是會出現問題 圓角半徑 使用半徑修正精加工時。 |

||

|

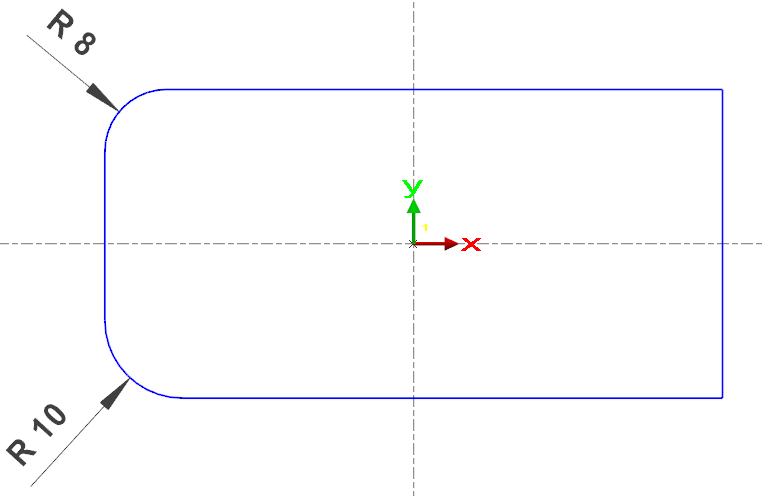

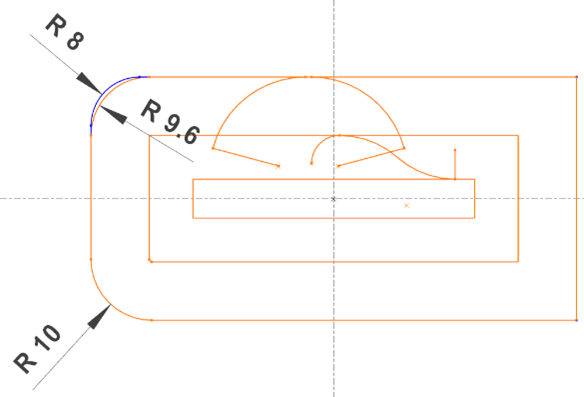

如果使用 D16mm (半徑 = 8mm) 的銑刀加工顯示的輪廓,可能會 問題 在 銳角 在右方 (圓角半徑 = 0mm),以及在 圓角半徑 的8毫米 |

||

|

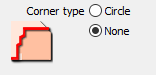

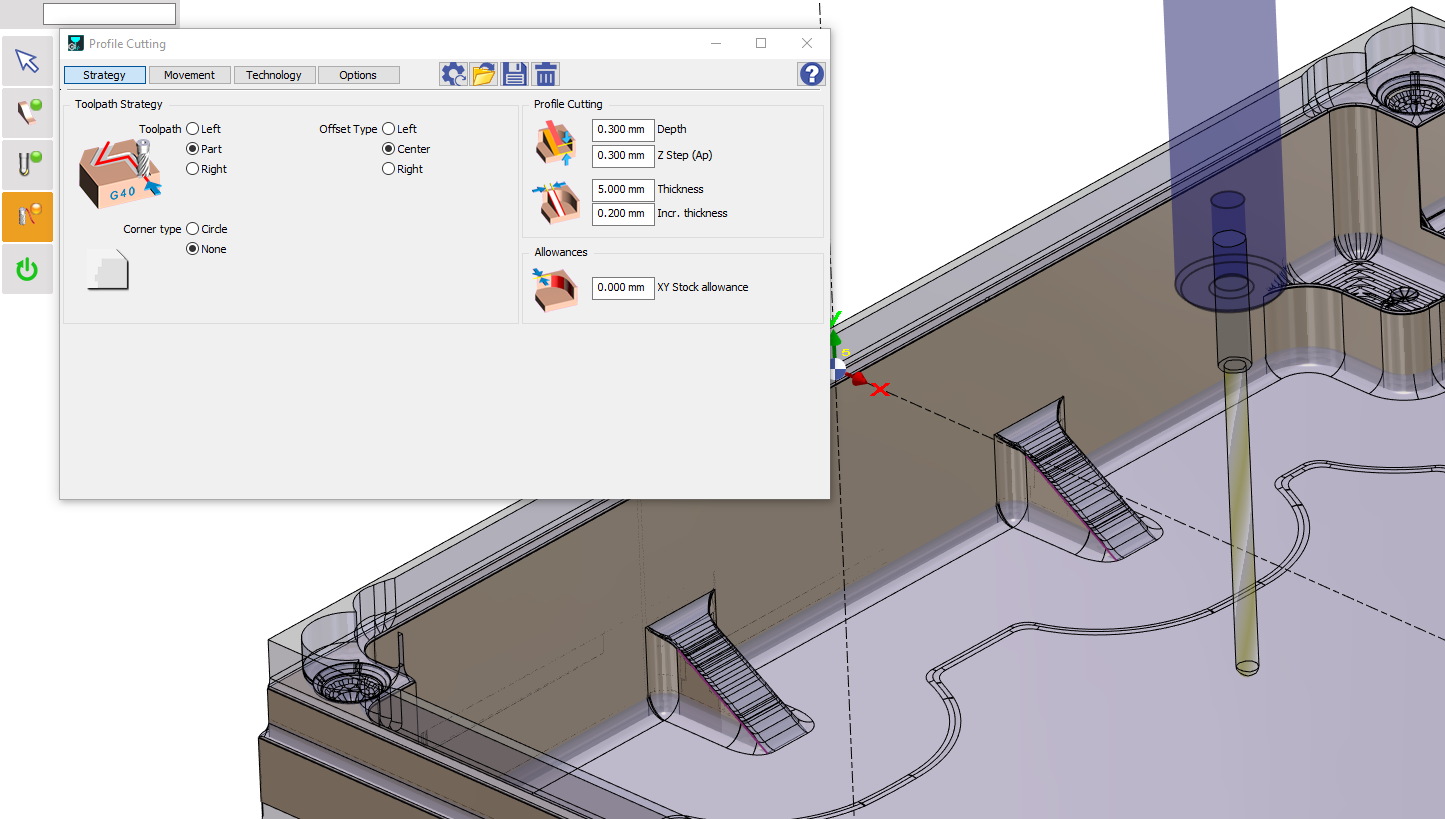

GO2cam基本上提供兩種NC輸出選項,以避免日後機台出現問題。 控制 GO2cam 在這些情況下行為的參數位於「策略」索引標籤上,稱為 角落型式 . |

在Pocket+Contour Cycle中:

|

在輪廓加工循環中:

|

|

精確的設置將在以下步驟中討論: |

||

|

輪廓循環的角落類型(無) 尖銳的角落 (圓角半徑 = 0mm) 或其半徑對應於刀具半徑的角落會輸出為尖銳的角落 (G1-G1) . 內圓半徑大於刀具半徑的輸出為 G2/G3 如同往常 |

刀具路徑在 輪廓加工 . |

|

|

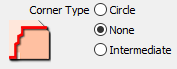

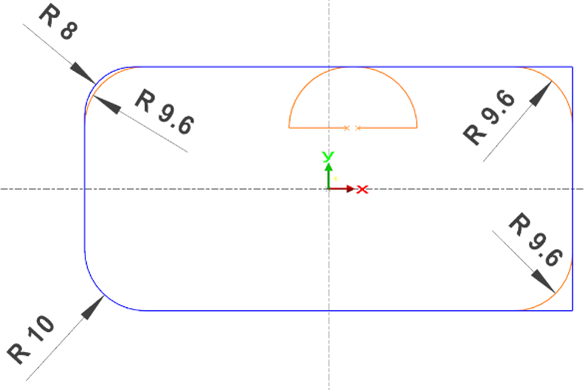

口袋+輪廓循環的角落類型(無) 在此,銳角顯示為如此,但圓角總是顯示為 G2/G3 ,但以 較大 半徑,這是刀具半徑乘以參數的結果 R最大係數 (角落R8左上): 在範例中,係數被誇大為 1.2 以使效果可見,因此 8mm 的半徑 x 1.2 = 9.6mm |

刀具路徑在 口袋循環+輪廓切削循環 .

|

|

|

因此,這些選項不適用於精修內徑尺寸精度要求較高且刀具半徑已與圓角半徑相符的輪廓:

在這兩種情況下,都不能保證圖面尺寸實際上會被製造出來。 |

||

|

角落型式(含)適用於口袋+輪廓和輪廓加工循環 半徑再次對應於刀具半徑乘以參數 R最大係數 , 例如再次誇大1.2。 此設定確保控制器上沒有錯誤。此外,避免了刀具中心路徑上的銳角。 然而,內部半徑再次大於繪圖尺寸。 為求精修具有半徑修正的輪廓,其中內半徑的尺寸精度很重要, 必須使用半徑小於最小內半徑的刀具 . |

刀具路徑的 輪廓線 循環顯示如下。(挖槽+輪廓的行為方式相同)。

|

|

|

如何定義一個 起始點 為 挖槽 加工? |

|

|

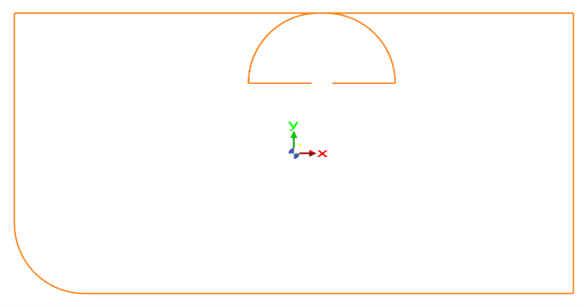

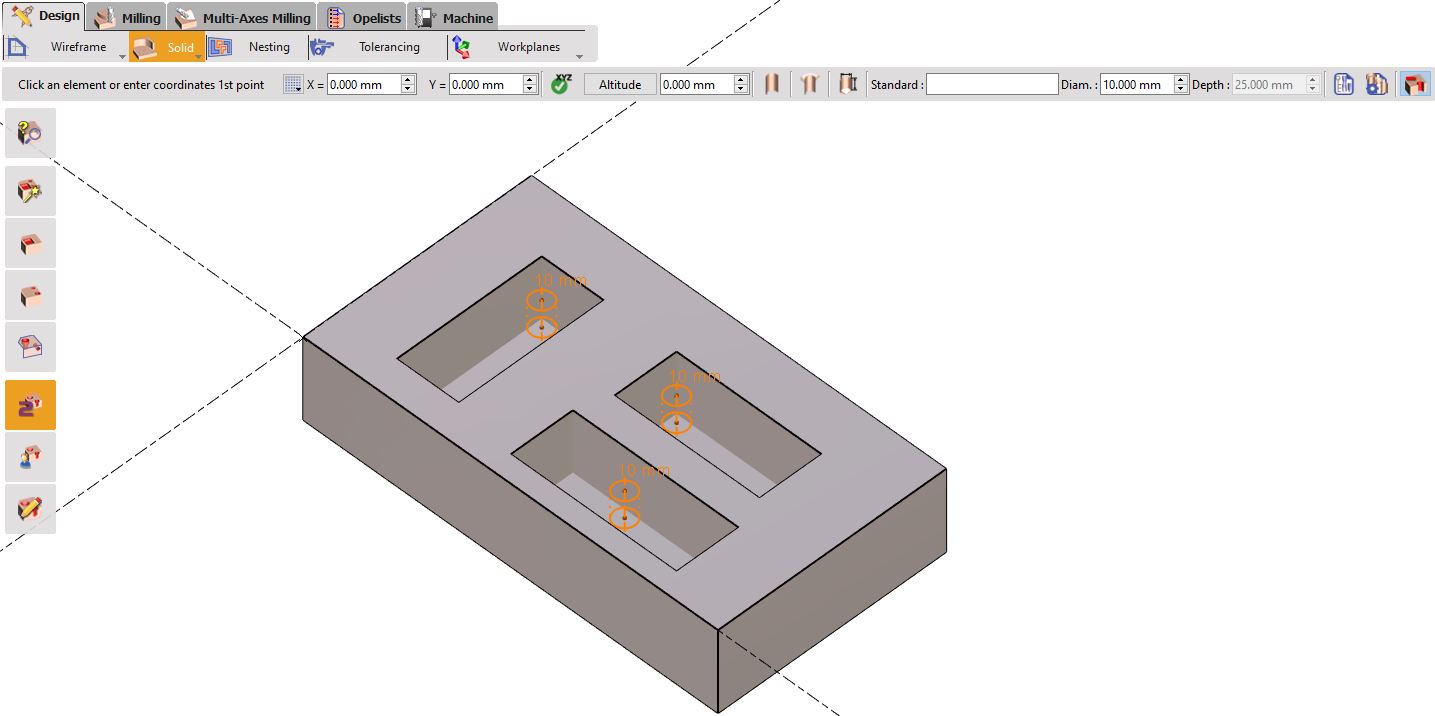

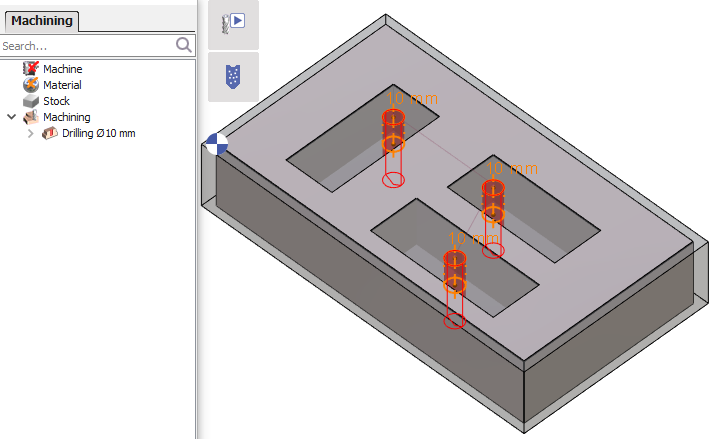

在GO2cam中定義挖槽時,您無法選擇刀具的進刀點,這是軟體自動完成的。為了讓使用者強制設定挖槽的進刀點, 預穿孔 命令是必要的。 概念是在偏好的區域定義並鑽一個孔在挖槽中。這允許刀具從其側面開始切割素材,這是端銑刀的切削部分。 此指令允許刀具從此孔開始挖槽加工。有兩種方法可以定義預先鑽孔:

|

|

|

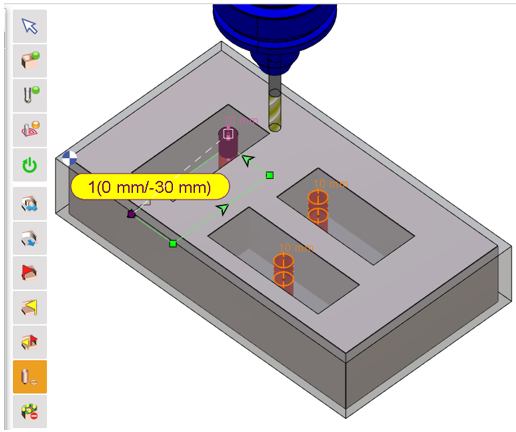

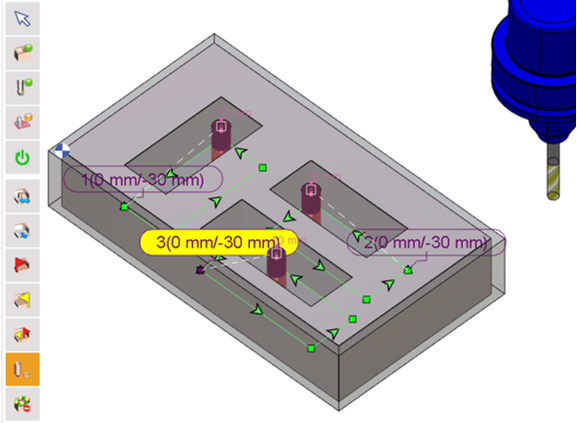

1/ 手動建立預穿孔。 第一步需要在設計標籤中定義一個標準孔或簡單地在首選位置設計一個圓。

接著進行整體鑽孔,無論是自動還是手動。

最後,在 幾何圖形選擇 您可以選擇預穿孔命令並選擇孔的幾何圖形。然後在該孔上定義循環的起點。

例如,在右邊的例子中,對於多個選定的挖槽,您可以通過多重選擇孔來定義每個挖槽的起點。 備註: 點擊命令後,您必須按住 Ctrl 鍵以選擇多個孔。

|

|

|

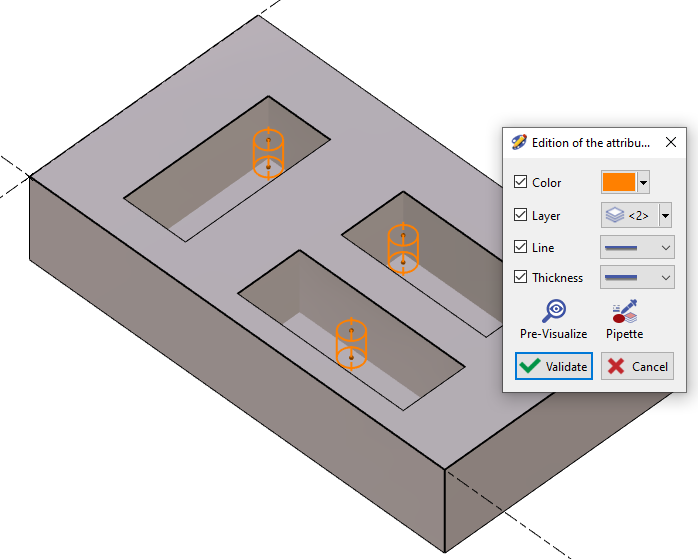

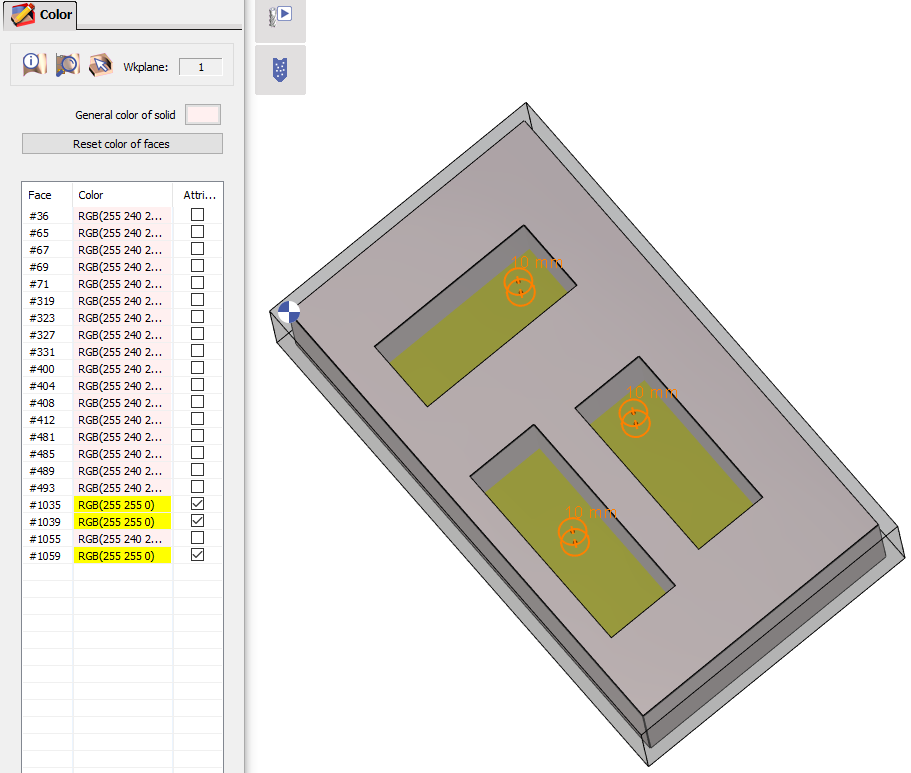

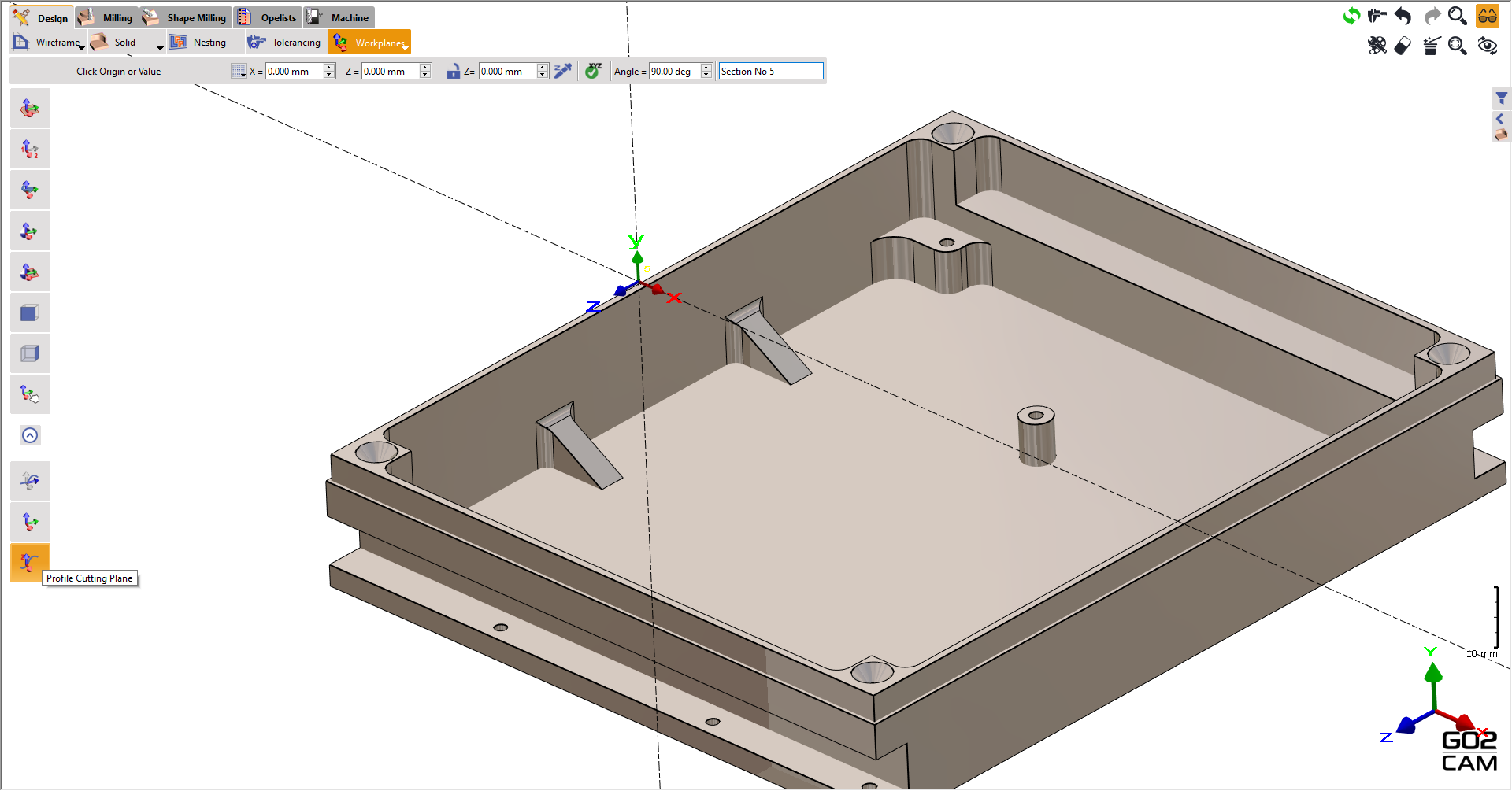

2/ 自動使用opelist 定義自動預穿孔的第一步是在單獨的圖層中建立孔的幾何圖形。在本例中,孔設定為圖層 2。

另外,將挖槽底部曲面的顏色更改為不同的顏色,例如這裡我們將其更改為黃色。

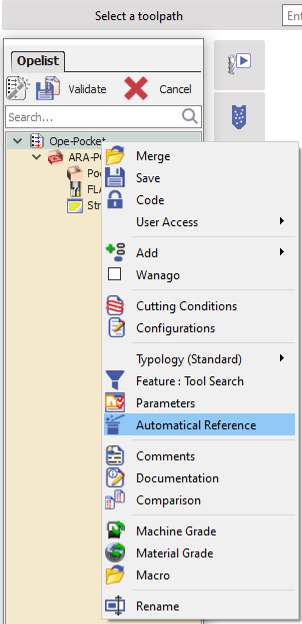

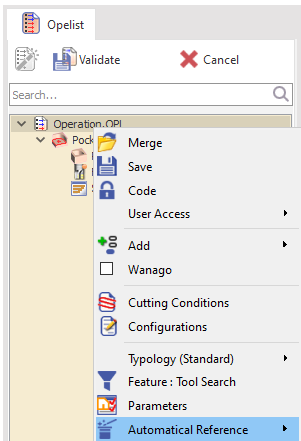

在此步驟,您可以建立或修改現有的操作清單,並透過右鍵點擊操作清單來應用自動參考。

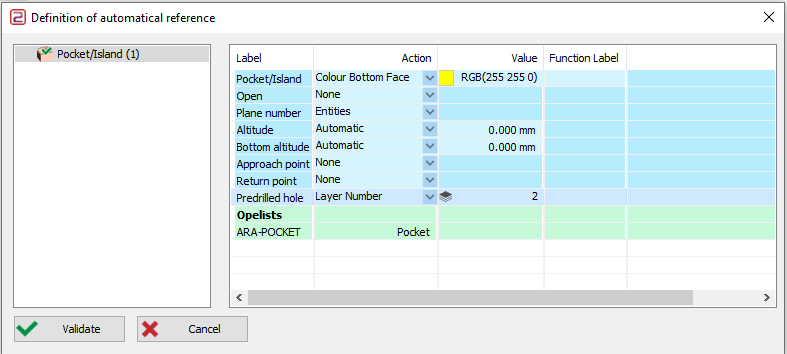

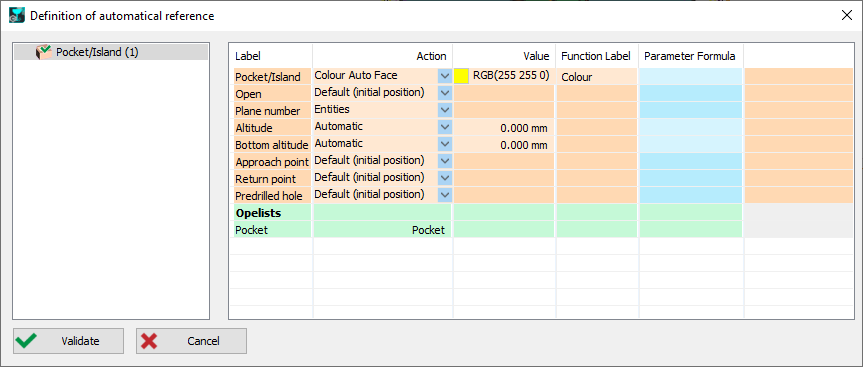

針對挖槽/島嶼循環,請前往 預穿孔標籤 改變 行動 至 層數 和 值 到定義為孔的圖層 2 在此情況下,以及針對 口袋/島嶼標籤 改變 行動 至 顏色底部面 和 值 到相同的黃色。 驗證自動參考並驗證操作清單。

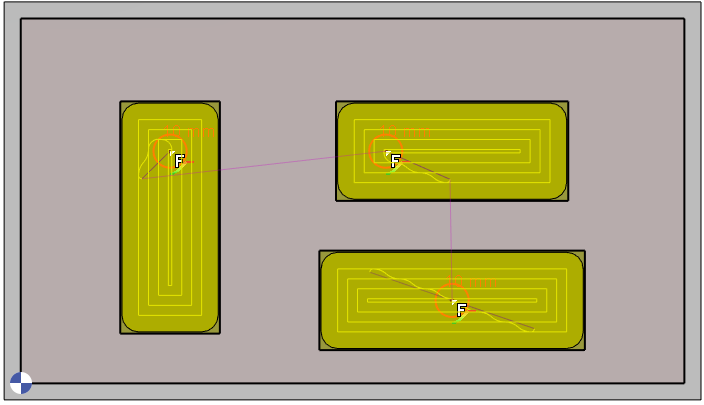

現在,如果您將操作清單應用於工件,則預穿孔命令將自動被考慮,並且每個挖槽的起點都在定義的孔處。 |

|

|

How to carry out deburring on a workpiece in GO2cam? |

|

|

根據可用的套件,共有3種方法可行: |

|

|

1/ 自動去毛邊和倒角 此方法適用於 2 軸和 2.5 軸加工循環。在此情況下,沒有專用的去毛邊循環。去毛邊是通過倒斜面修邊循環來執行的。請參閱右側影片以瞭解範例。 |

|

|

2/ 3X 去毛刺 如果啟用 3X 銑削選項,則可以使用 3X 去毛邊循環。此循環可在 銑削凸緣 ,在 建立的選單 只需選擇整個實體,選擇刀具並套用循環。去毛邊將會被計算。觀看右邊的影片以瞭解範例。 |

|

|

3/ 5X 去毛刺 如果啟用 4-5 軸加工選項,則可以使用 5 軸去毛刺。此循環可在 造型銑削索引標籤 ,在 5X 專家選單 此流程類似於3軸去毛邊。右側影片顯示零件上的實際去毛邊循環。 |

|

|

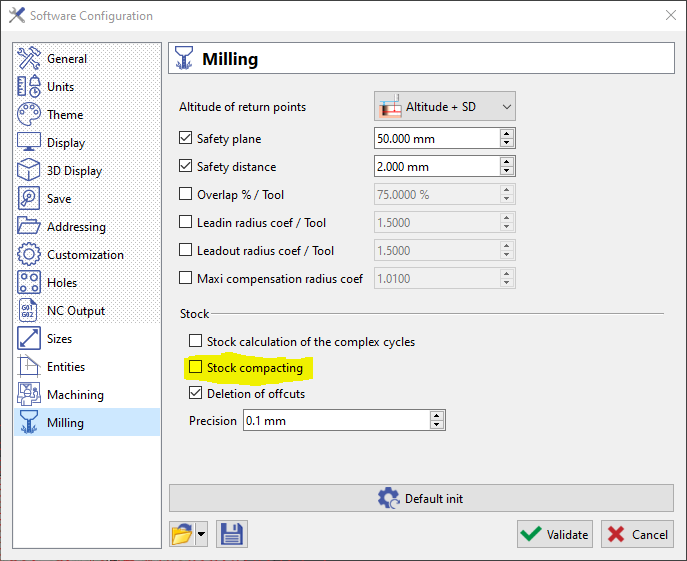

Why is my stock no longer calculated on previous cycles when I re-execute an operation? |

|

|

對整體加工操作進行更新是解決此問題的快速方法。或者,我們可以關閉 庫存壓實 選取設置 工具>選項>銑削 然後取消勾選庫存壓縮選項 |

|

|

|

|

|

How to automatize the machining of pockets by the colour of their solid faces? |

|

|

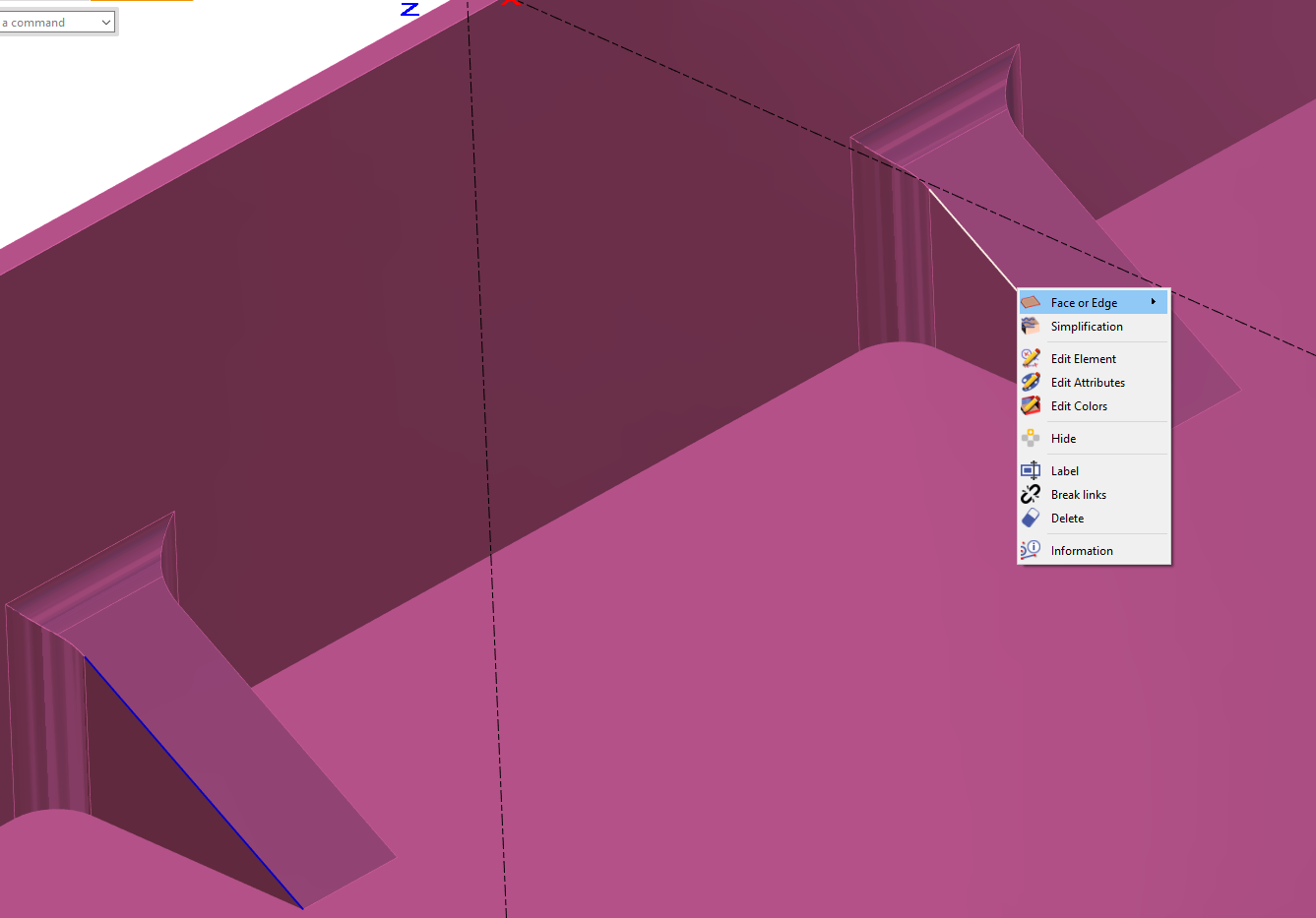

這是透過為操作清單定義自動參考來完成的: |

|

|

在建立或編輯操作清單時,針對挖槽循環,存取 自動參考的定義 窗口 |

|

|

針對定義自動參考的挖槽循環,設定: 動作 > 顏色自動人臉 數值 > 保持預設選項 功能標記 > 類型顏色作為標記 驗證並保存opelist |

|

|

在應用操作清單時,您可以使用吸管選擇所需的顏色,或在操作清單調整窗口中輸入RGB值。 選擇刀具,並根據需要調整循環,然後只需驗證opelist即可。幾何圖形選擇和挖槽加工將根據定義的顏色自動完成。 |

|

|

如何一次加工口袋的錐形側邊? |

|

GO2cam 現在提供使用「反向單角度」刀具進行挖槽運算的功能。當您選擇刀具並繼續進行挖槽參數設定時,請注意有些挖槽循環參數會變成灰色。 |

|

「引線深度」和「引線進給率」選項的用途是什麼? |

|

這些選項旨在提供對鑽孔循環的更多控制,尤其適用於斜孔。引導深度指定使用降低進給率 (引導進給率) 的初始深度。這允許更平滑的啟動,並降低刀具斷裂或過度磨損的風險,尤其是在鑽頭未完全接合時。一旦鑽頭到達引導深度,進給率將自動增加到定義的值。 |