介绍

|

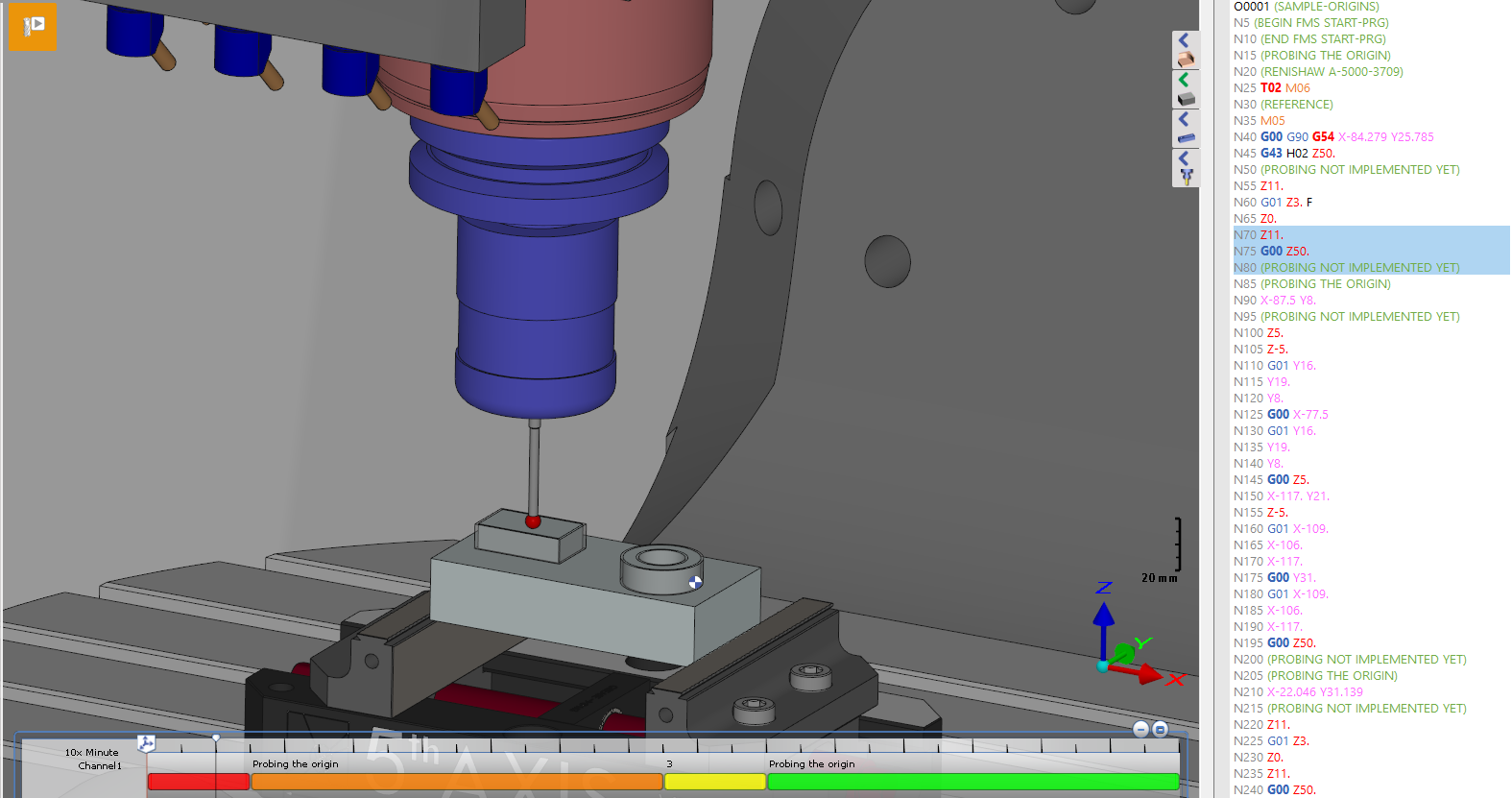

GO2cam 提供探测循环,以自动测量和定位工件的位置,或在 CNC 机器本身上验证零件尺寸。 探测的主要目的是:

|

|

|

好处:

|

|

探测循环

该软体中提供的各种探测功能类型有:

|

1 |

刀具探测(刀具设定 - 刀具断裂) 目标:

|

在 GO2cam 中没有操作或循环来定义刀具探测,因为此操作是机器上换刀的一部分。 这在后处理器中进行管理,其中在换刀过程中调用生成探测动作的 NC 代码,并且机器管理该操作。 可以在 MTE 中透过后处理器对刀具探测进行编程。 |

|

2 |

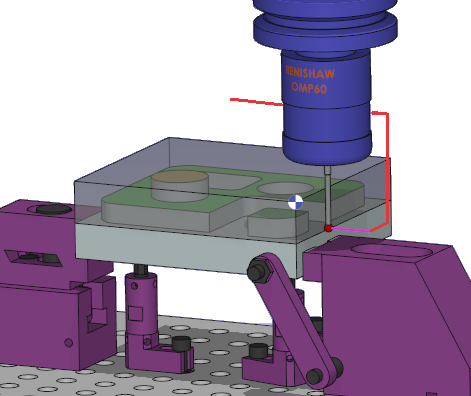

机器上的毛坯定位

|

|

|

3 |

毛坯探测以定义原点

|

|

|

4 |

加工过程中的探测

|

|

|

5 |

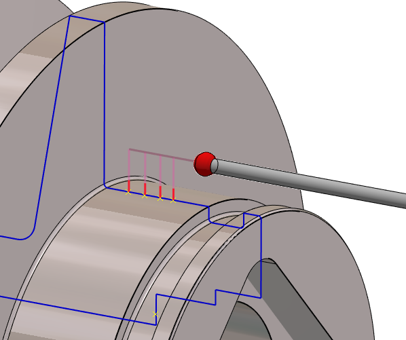

成品零件测量/质量控制

|

|

也可以选择线架构几何图形以强制探测特定点。 然后,根据最近的法线方向,将该点自动投影到实体上。

如果探测点的坐标被修改(SHIFT + 左键单击),则新坐标将自动投影到实体上。

使用线架构几何图形的优点在于能够利用位于 Y = 0 处的轮廓进行车削操作。