|

如何 减少螺旋角 的 插补 但 无需更改 Z 步进 ? |

|

|

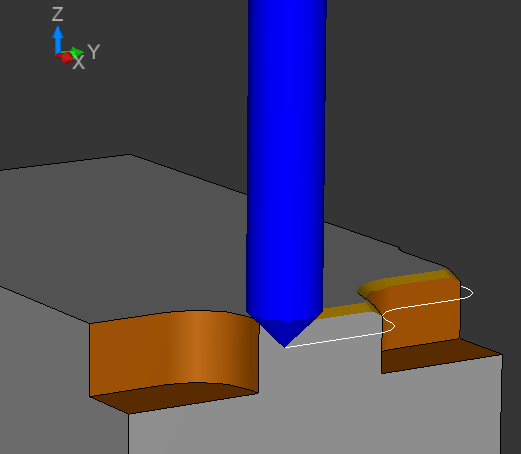

您说得对,在插补循环中,下刀的螺旋线是根据 Z 步进定义的。 这是因为 下刀角度 在刀具页面中 设置为 0 . 如果您 在刀具页面中输入下刀角度值 ,它将用于螺旋线的计算,而无需更改 Z 步进! |

|

|

如何 程序标记操作 在 GO2cam 中? |

|

|

有几种方法可以编程标记,我们可以将其分为两种类型:

|

|

只需编写文本,操作就会将其投影到选定的元素上并计算刀具路径。 此操作具有两个主要优点:

|

|

这里的目的是加工任何类型的几何图形并将其投影到任何形状上。刀具路径是 3 轴铣削。 |

|

这与之前相同,但刀具路径是在 4 轴联动中生成的 |

|

此方法允许 将文本环绕圆柱体 然后编程 标记操作 并通过应用 2 轴操作生成 4 轴刀具路径。 |

|

|

如何定义 半径修正 和 刀具导向 在倒角循环中? |

|

|

在控制系统和您在 GO2cam 中定义的参数的上下文中,有一些重要的注意事项。 |

|

|

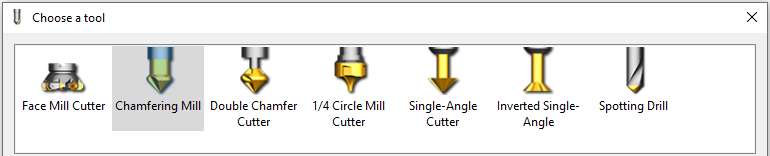

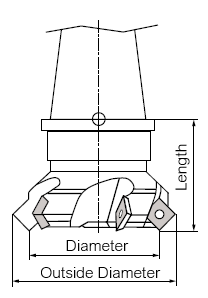

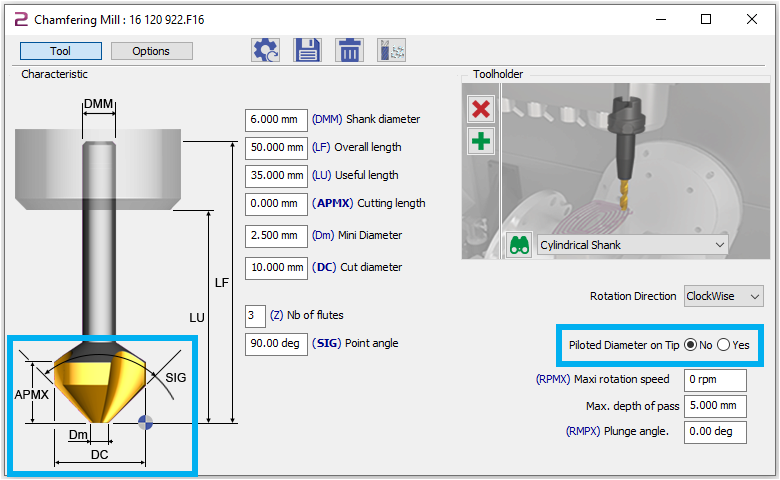

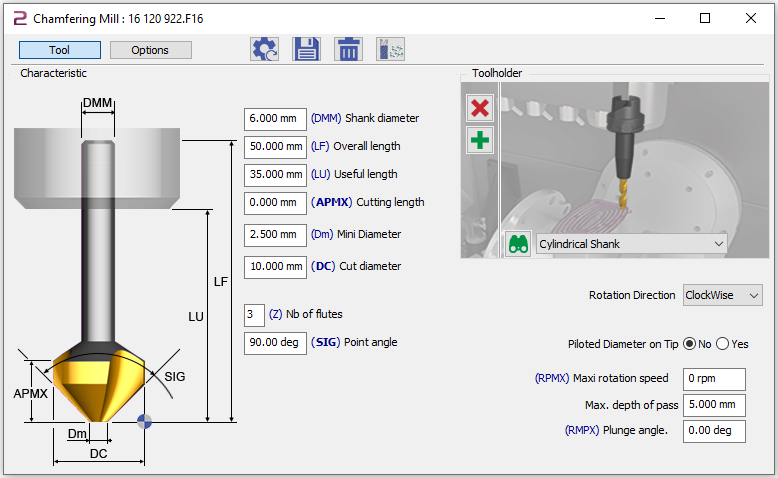

以下刀具类型可用于 GO2cam 中的倒角铣削:

|

|

|

使用半径修正时的特殊功能

如果设置不正确,即使模拟没有显示任何错误,组件和/或刀具也可能会损坏! 将刀具应用于 CNC 控制时,可能需要使用实际上用于其他刀具的刀具类型,如下面的示例所示。 |

|

|

示例 1:西门子 Sinumerik 840D |

|

|

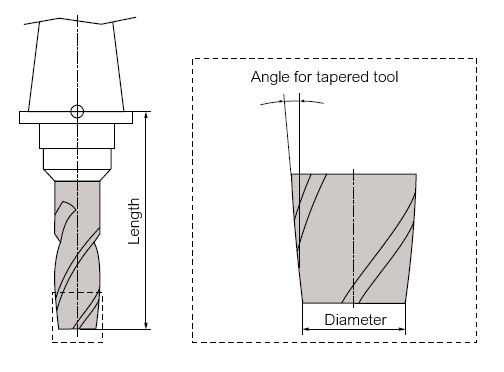

在刀具类型中,有一个截头锥形刀具(类型 155),但这只提供了指定直径和角度的可能性。没有提供第二个直径或切削刃长度作为参数。 |

|

|

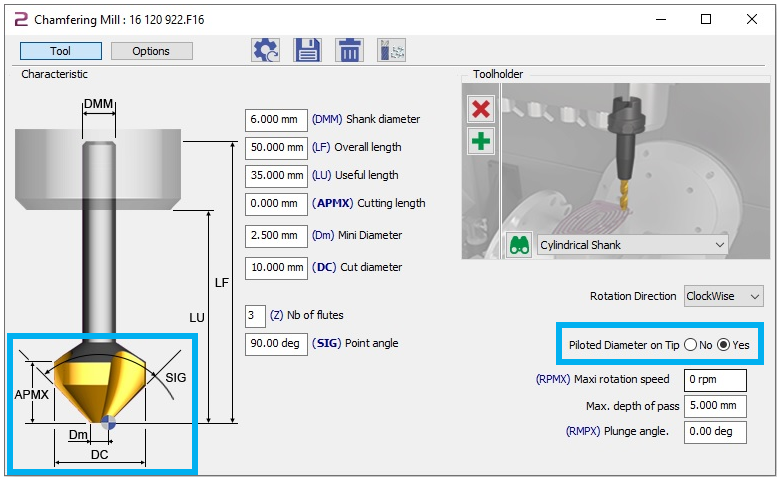

最合适的刀具类型是面铣刀(类型 140):这里可以指定下(小)直径和上(大)直径。 与 G41/G42 一起进行半径修正的相关直径是 下 直径 . 这是必须测量刀具的直径(在图片中,直径)。 |

|

|

然后,刀具在控制系统的模拟中正确显示,并且可以使用刀具表中输入的(下)直径进行修正。 |

|

|

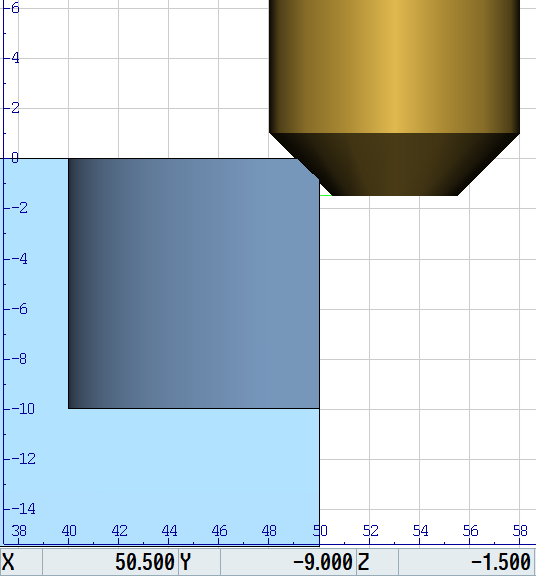

GO2cam 可以指定切削刃 顶部或底部 处的直径是否应用于半径修正 (G41/G42)。 在这种情况下,必须使用 Dm 底部(在刀具尖端, 选择是 ) 处的直径。 |

|

|

示例 2:海德汉 TNC 640 |

|

|

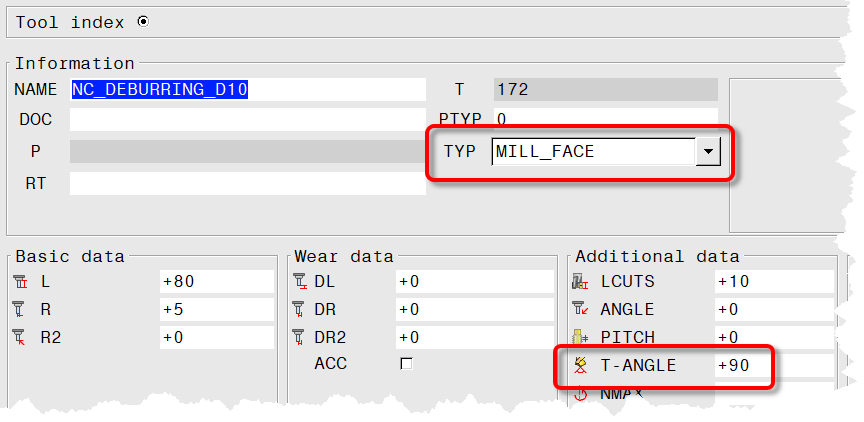

HEIDENHAIN TNC 640 也可以配备面铣刀 (MILL_FACE) 刀具类型。此外,还必须指定参数 T-ANGLE(刀具尖端角度)(90°)。 但是,刀具始终以 0 的小直径(理论尖端)表示,因此也必须测量到理论尖端。 因此,与 G41/G42 一起进行半径修正的相关直径是 上 直径 . |

|

|

在模拟中,刀具正确显示,但始终以理论尖端(下直径 0)显示。 刀具表中输入的(上)直径可用于修正。 |

|

|

在 GO2cam 中,必须相应地设置上直径 DC ( 选择否 )并且必须将下直径指定为 0 . |

|

|

以上两个示例说明,尤其是在不同机器或 CNC 控制装置上使用相同的刀具时,不使用半径修正可能更容易:

|

|

|

在 GO2cam 中,这可以通过 单角刀具 类型实现。与倒角铣刀相比,当导向直径的位置切换时,刀具的导向点(控制点)也会改变其 Z 位置。 |

|

|

如何在倒角循环中定义 轮廓/倒角和宽度 ? |

|

|

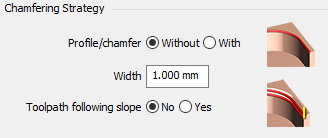

此外,倒角循环可以处理 3D 模型中已存在的倒角,也可以在锐边上添加倒角。 |

|

|

在后一种情况下,必须手动指定所需的倒角宽度。 对于已经建模的倒角,选择以下边作为几何图形。

有关 轮廓/倒角和宽度 . |

|

|

我在加工工件的 的更多信息刀具半径过大 内角 时,我的机器收到“ "错误消息。 |

||

|

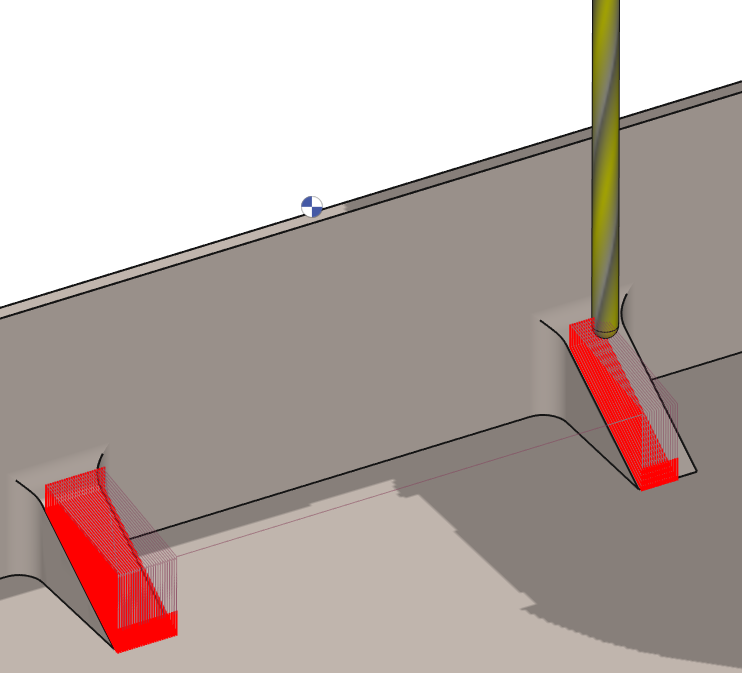

当刀具半径 大于 或 等于 编程的 角半径 时,使用半径修正精加工时,总是会出现问题。 |

||

|

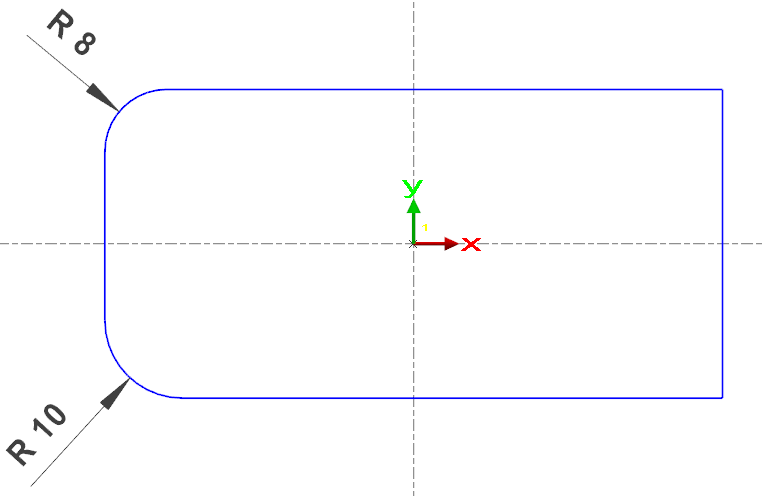

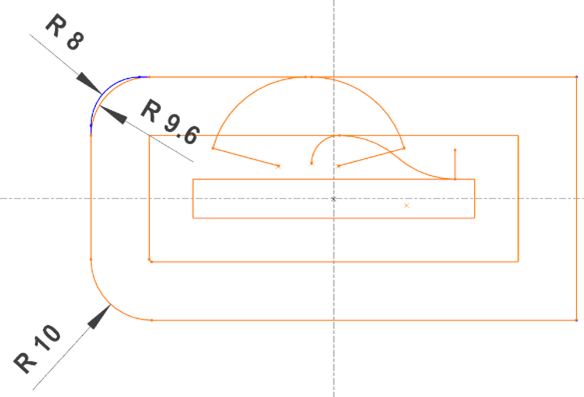

如果使用 D16mm(半径 = 8mm)的铣刀加工显示的轮廓,则右侧(角半径 = 0mm)的 问题 尖角 以及 8mm 的 可能会出现 角半径 问题。 |

||

|

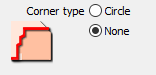

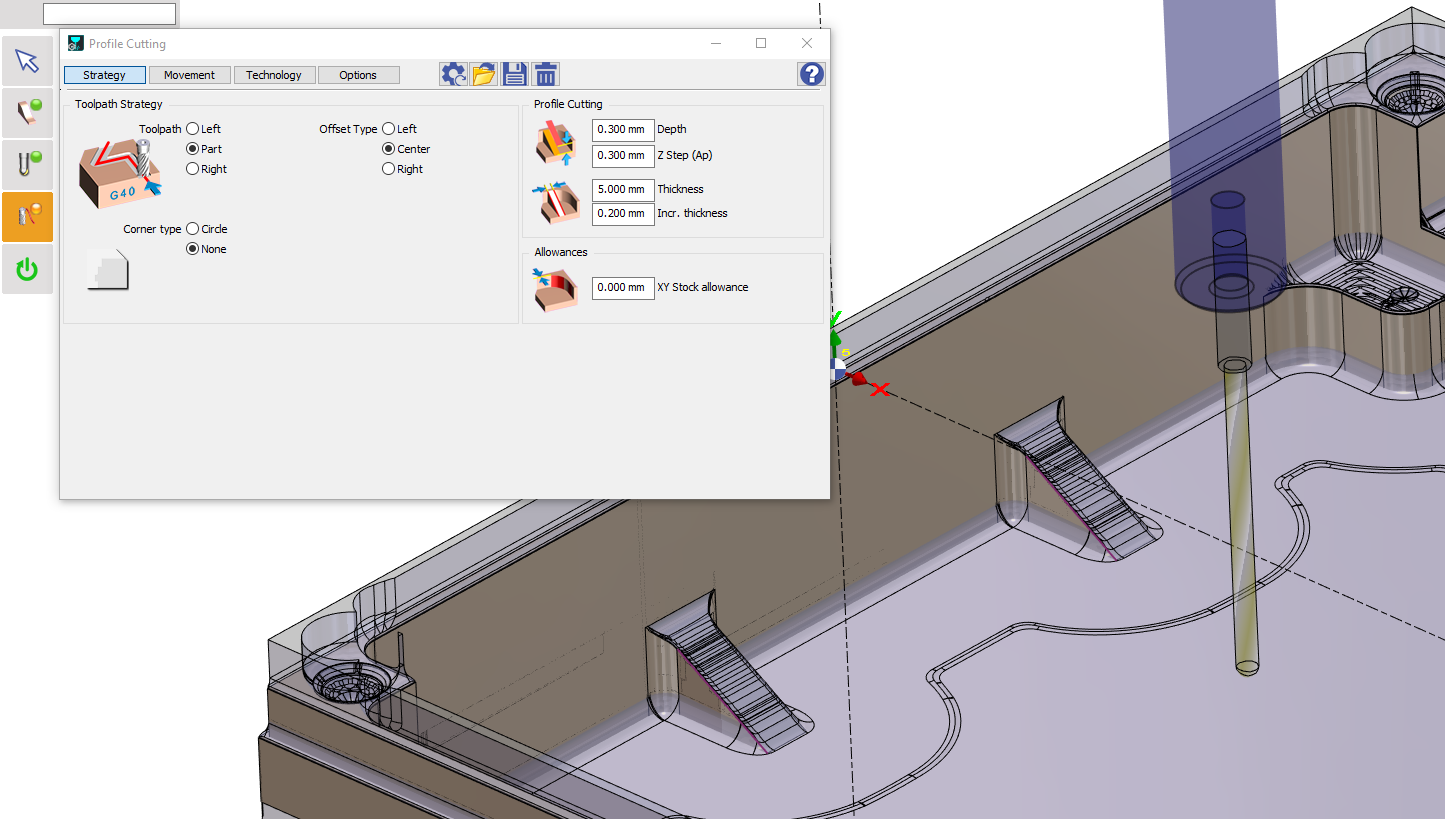

GO2cam 主要提供两种 NC 输出选项,以便以后避免机器出现问题。 控制 GO2cam 在这些情况下行为的参数位于“策略”选项卡上,称为 角类型 . |

在 Pocket+Contour 循环中:

|

在轮廓循环中:

|

|

以下步骤将讨论确切的设置: |

||

|

轮廓循环的角类型(无) 锐角(角半径 = 0mm)或其半径对应于刀具半径的角将输出为锐角 (G1-G1) . 大于刀具半径的内半径将作为 G2/G3 正常输出。 |

轮廓循环 . |

|

|

Pocket+Contour 循环的角类型(无) 在这里,锐角显示为锐角,但圆角始终显示为 G2/G3 , 但半径 更大 , 这源于刀具半径乘以参数 R 最大系数 (左上角 R8): 在示例中,该因子被夸大为 1.2 以使效果可见,因此半径为 8mm x 1.2 = 9.6mm |

Pocket+Contour 循环 .

|

|

|

因此,这些选项不适合精加工内半径的尺寸精度很重要且刀具半径已对应于角半径的轮廓:

在这两种情况下,都不能保证实际制造的尺寸与绘图尺寸相同。 |

||

|

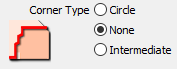

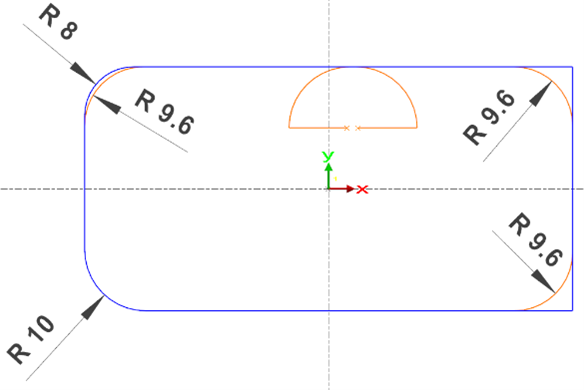

Pocket + Contour 和轮廓循环的角类型(带) 半径再次对应于参数乘以刀具半径 R 最大系数 , 在示例中再次夸大为 1.2。 此设置保证控制器上没有错误。此外,还避免了刀具中心路径中的锐角。 但是,内半径再次大于绘图尺寸。 为了精加工使用半径修正的轮廓,其中内半径的尺寸精度很重要, 必须使用半径小于最小内半径的刀具 . |

轮廓 循环的刀具路径如下所示。(pocket+contour 的行为方式相同)。

|

|

|

如何为 起点 口袋 加工定义 ? |

|

|

当您在 GO2cam 中定义口袋时,您无法选择刀具的入口点,这是由软件自动完成的。对于用户强制口袋的入口点,需要 预穿孔 命令。 该概念是在首选区域的口袋中定义和钻孔。这允许刀具从其侧面开始切割毛坯,这是用于平底铣刀的切割部分。 该命令将允许刀具从此孔开始口袋加工。有两种方法可以定义预钻孔:

|

|

|

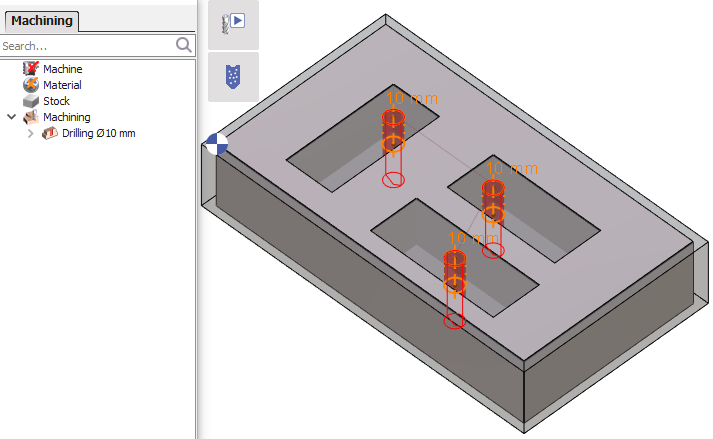

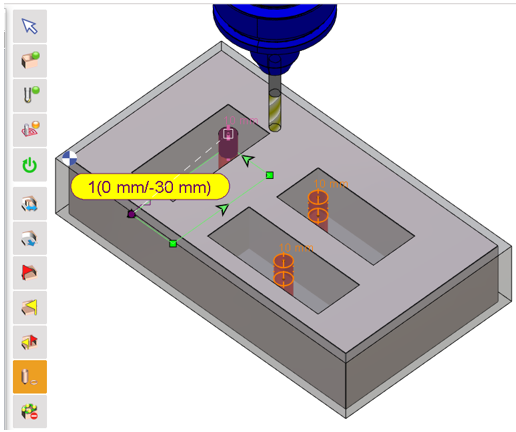

1/ 手动创建预穿孔。 第一步需要在“设计”选项卡中定义标准孔或简单地在首选位置设计一个圆形。

然后进行整体钻孔,无论是自动还是手动。

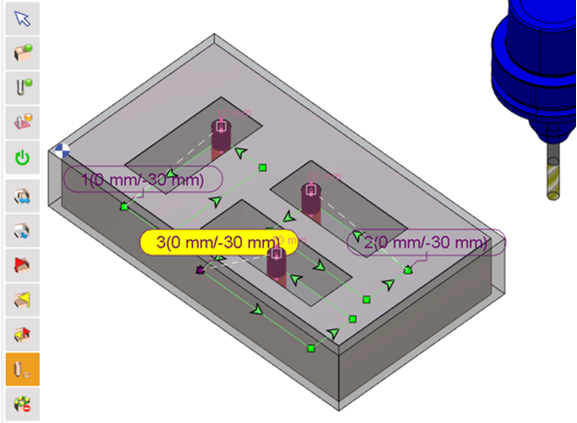

最后,在 几何选择 步骤中,您可以选择命令预穿孔并选择孔几何图形。然后在该孔上定义循环的起点。

例如,在右侧的示例中,对于选择的多个口袋,您可以通过多选孔来定义每个口袋的起点。 注意: 单击命令后,您必须按住 Ctrl 键才能选择多个孔。

|

|

|

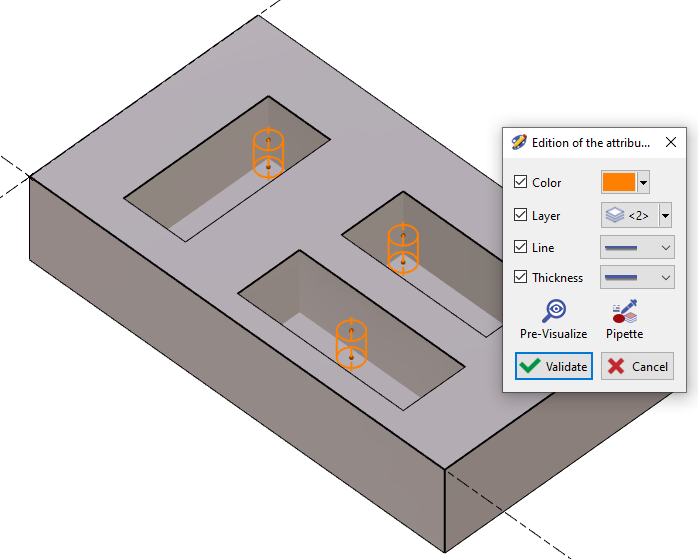

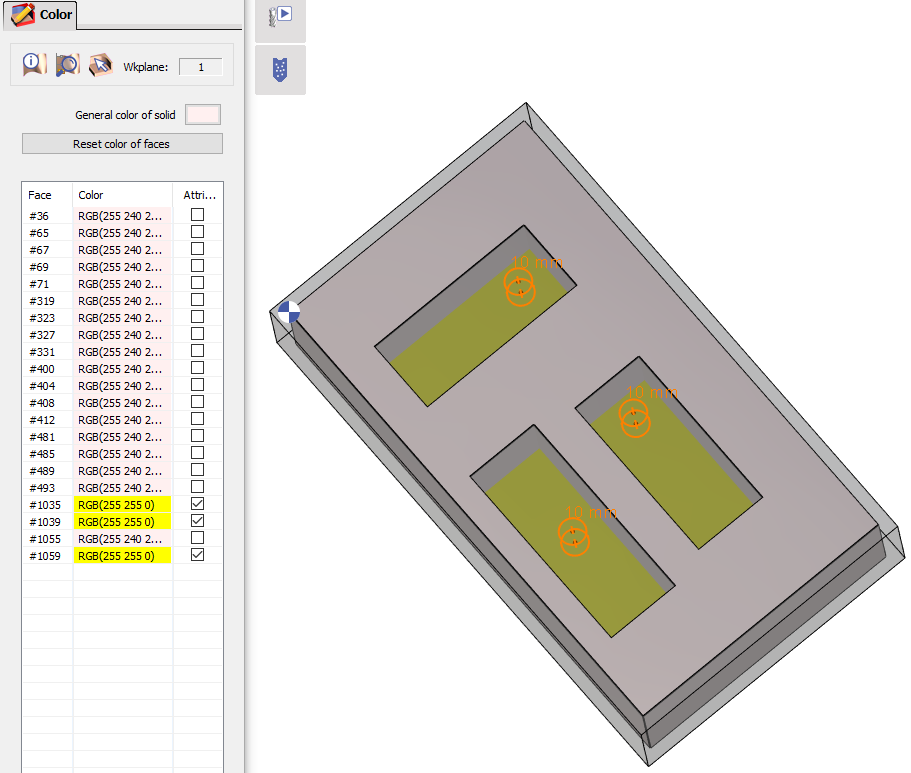

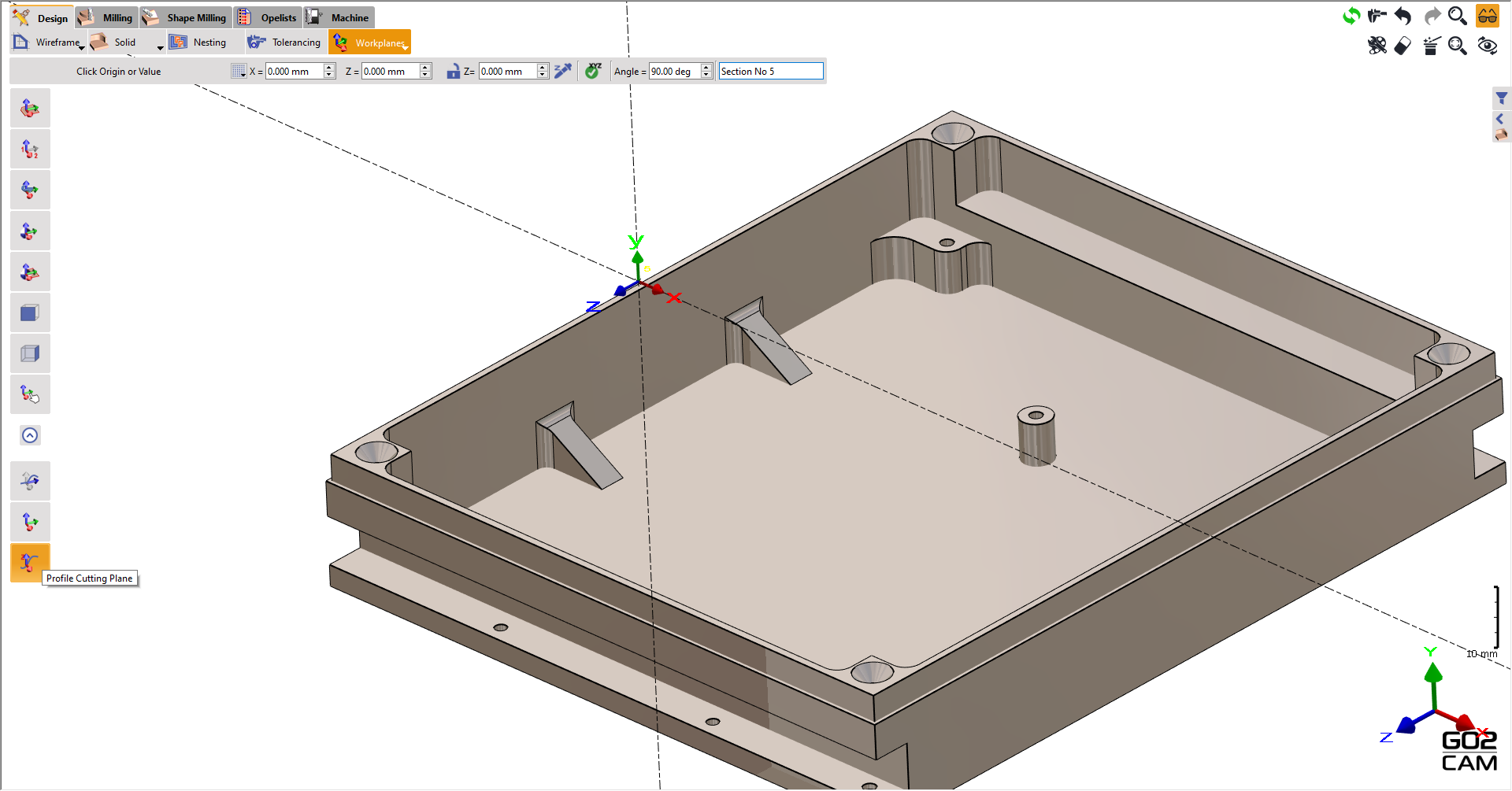

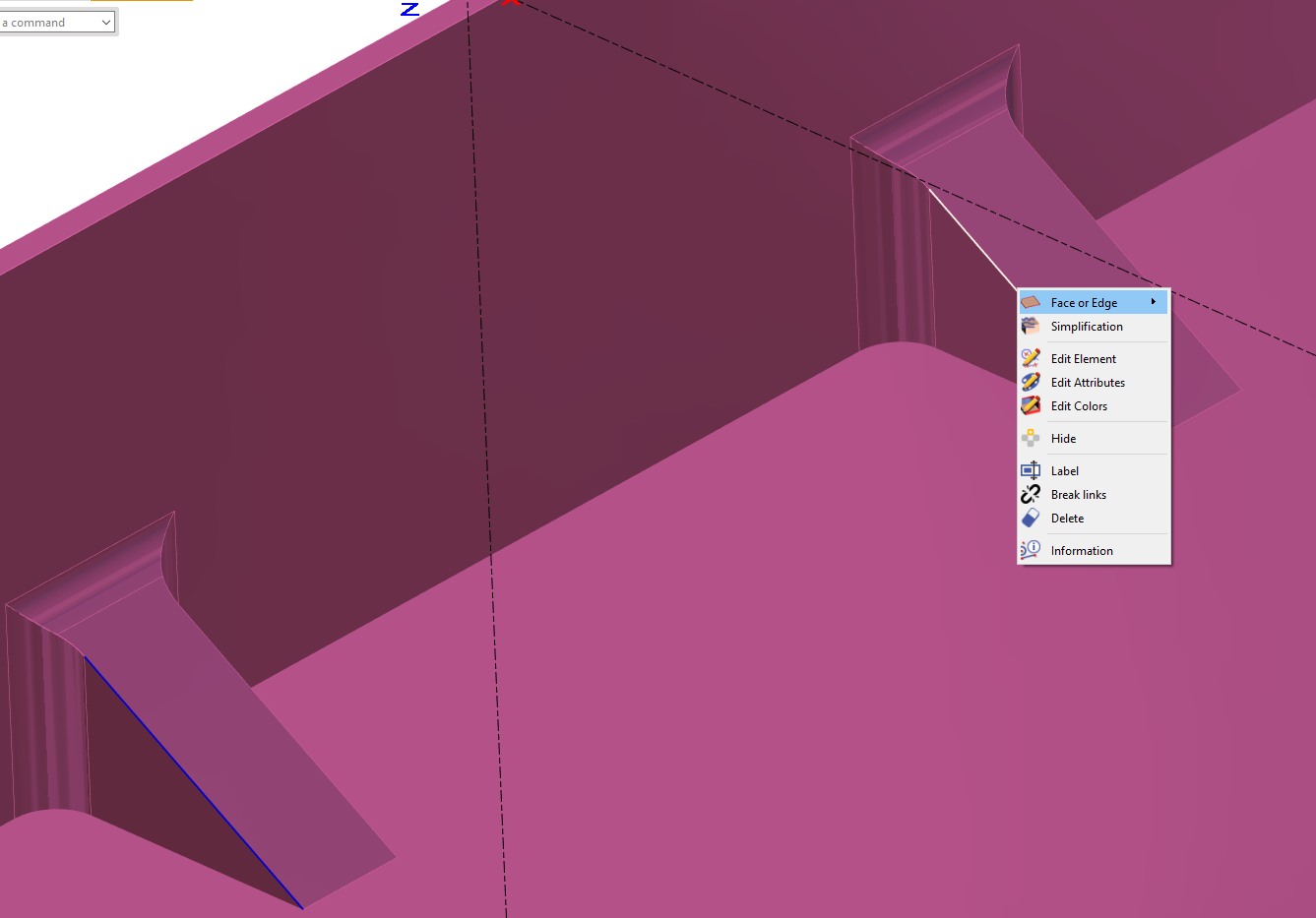

2/ 自动使用 opelist 定义自动预穿孔的第一步是在单独的图层中创建孔几何图形。在这种情况下,孔设置为图层 2。

还要将口袋底面的颜色更改为不同的颜色,例如,这里将其更改为黄色。

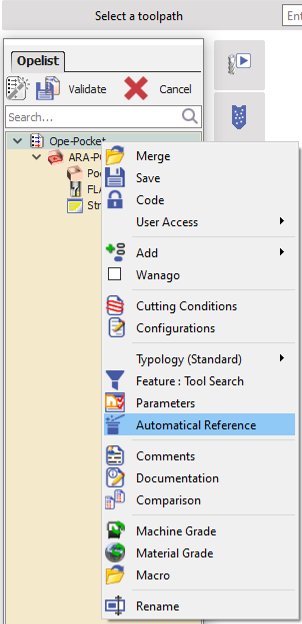

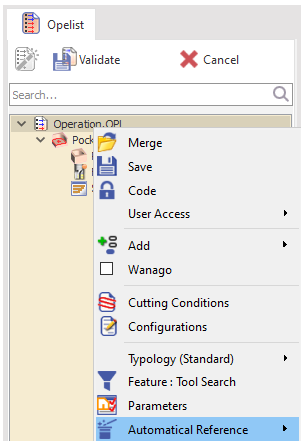

此时,您可以创建或修改现有的 opelist 并通过右键单击 opelist 为其应用自动参考。

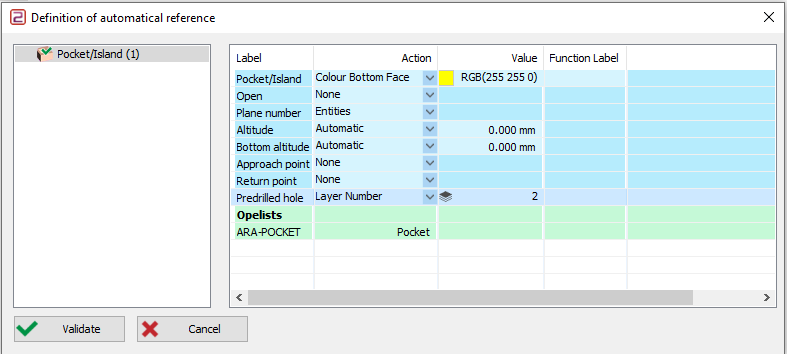

对于口袋/岛屿循环,请转到 预钻孔标签 并更改 操作 为 图层编号 和 值 为为孔定义的图层,在本例中为 2 . 对于 口袋/岛屿标签 , 将 操作 更改为 颜色底部面 和 值 更改为选择的相同黄色。 验证自动参考并验证 opelist。

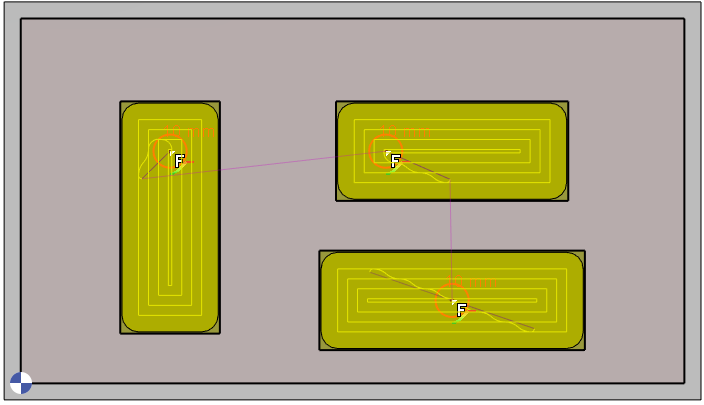

现在,如果您将 opelist 应用于工件,则会自动考虑预穿孔命令,并且每个口袋的起点都在定义的孔处。 |

|

|

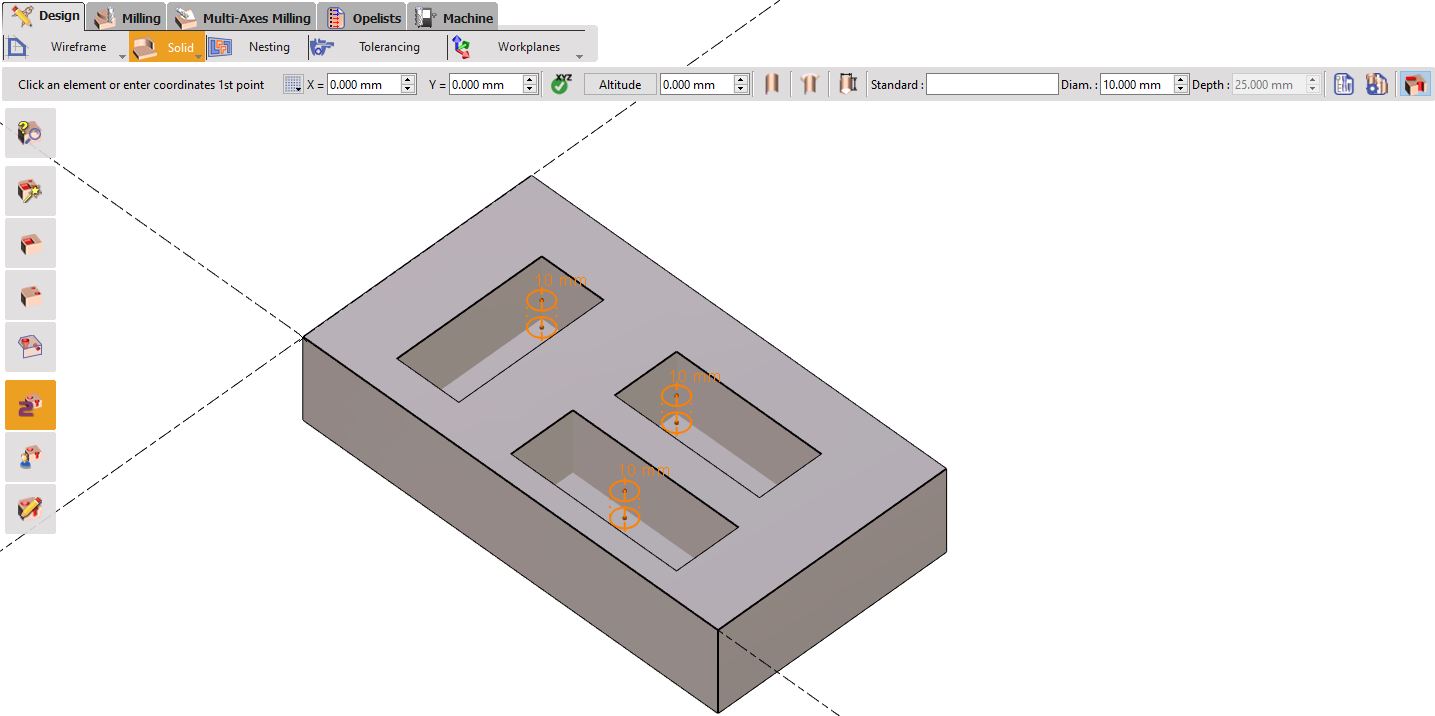

How to carry out deburring on a workpiece in GO2cam? |

|

|

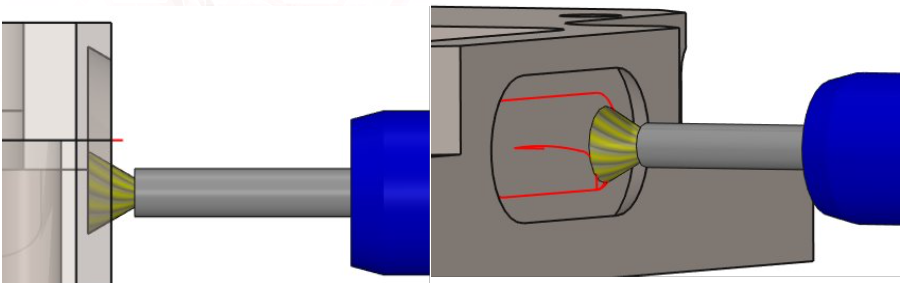

根据可用的软件包,有 3 种方法: |

|

|

1/ 自动倒角去毛刺 此方法适用于 2X 和 2.5X 加工循环。在这种情况下,没有可用的专用去毛刺循环。去毛刺是通过倒角循环进行的。请观看右侧的视频以了解示例。 |

|

|

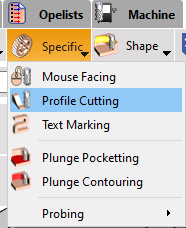

2/ 3X 去毛刺 如果启用了 3X 铣削选项,则可以使用 3X 去毛刺循环。该循环可以在 铣削选项卡 “形状”菜单下的 铣削选项卡中找到。 只需选择整个实体,选择刀具并应用循环。将计算去毛刺。观看右侧的视频以了解示例。 |

|

|

3/ 5X 去毛刺 如果启用了 4-5X 加工选项,则可以使用 5X 去毛刺。该循环可以在 形状铣削选项卡 “形状”菜单下的 “5X 专家”菜单中找到。 该过程类似于 3X 去毛刺。右侧的视频显示了零件上的实际去毛刺循环。 |

|

|

Why is my stock no longer calculated on previous cycles when I re-execute an operation? |

|

|

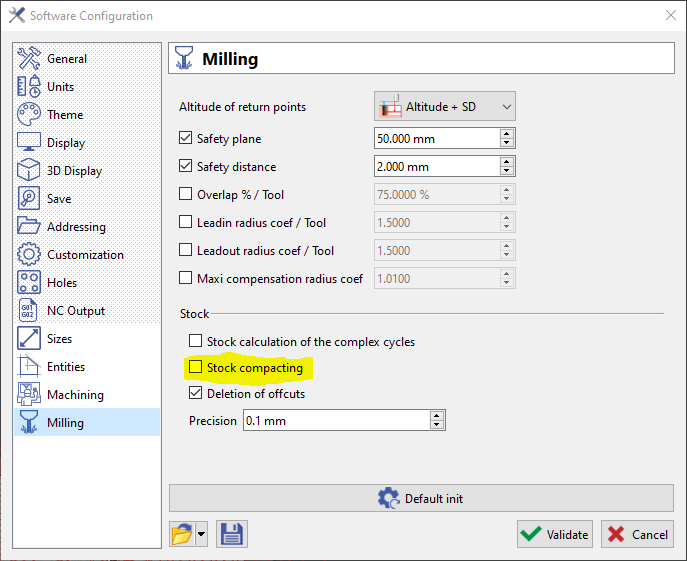

对整体加工操作执行更新是解决此问题的快速方法。或者,我们可以通过选择 毛坯压缩 工具>选项>铣削 然后取消选中“毛坯压缩”选项来停用 设置。 |

|

|

|

|

|

How to automatize the machining of pockets by the colour of their solid faces? |

|

|

这是通过为 opelist 定义自动参考来完成的: |

|

|

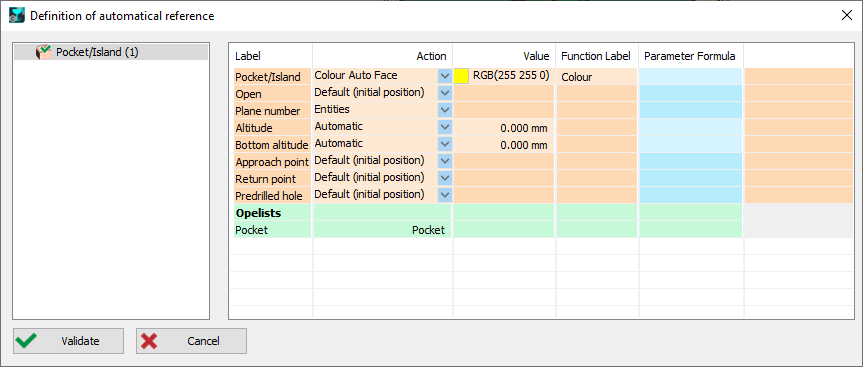

在创建或编辑 opelist 时,对于口袋循环,请访问 自动参考的定义 窗口。 |

|

|

对于要定义自动参考的口袋循环,请设置: 操作>颜色自动面 值>将其保留为选择的默认值 功能标签>将颜色键入为标签 验证并保存 opelist。 |

|

|

在应用 opelist 时,您可以使用吸管或通过在 opelist 调整窗口中输入 RGB 值来选择所需的颜色。 选择刀具并根据需要调整循环,然后只需验证 opelist。几何选择将自动完成,并且口袋加工将根据定义的颜色自动完成。 |

|

|

如何一次加工口袋的锥形侧面? |

|

GO2cam 现在提供使用带口袋操作的“倒置单角”刀具的功能。当您选择刀具并继续进行口袋参数时,请注意口袋循环的一些参数显示为灰色。 |

|

Leadin Depth 和 Leadin Feedrate 选项的用途是什么? |

|

这些选项旨在提供对钻孔循环的更多控制,特别是对于倾斜孔。Leadin Depth 指定将使用降低的进给率 (Leadin Feedrate) 的初始深度。这允许更平滑的启动并降低刀具断裂或过度磨损的风险,尤其是在钻头未完全啮合时。一旦钻头达到 Leadin Depth,进给率将自动增加到定义的值。 |