|

Comment opérations de marquage de programme dans GO2cam ? |

|

|

Il existe plusieurs façons de programmer un marquage que nous pouvons séparer en 2 types :

|

|

Il suffit d'écrire un texte, et l'opération le projettera sur l'élément sélectionné et calculera le trajet d'outil. Cette opération présente deux principaux avantages :

|

|

Ici, le but est d'usiner n'importe quel type de géométrie et de le projeter sur n'importe quelle forme. Le trajet d'outil est un fraisage 3 axes. |

|

C'est la même chose qu'avant, mais le trajet d'outil est généré en 4 axes simultanés |

|

Cette méthode permet pour envelopper un texte autour d'un cylindre et ensuite de programmer une opération de marquage et de générer un trajet d'outil 4 axes en appliquant une opération 2 axes. |

|

|

Comment définir la correction de rayon et le pilotage de l'outil dans le cycle de chanfreinage ? |

|

|

Il y a des considérations importantes dans le contexte du système de contrôle et des paramètres que vous définissez dans GO2cam. |

|

|

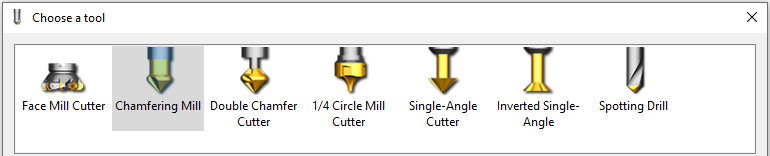

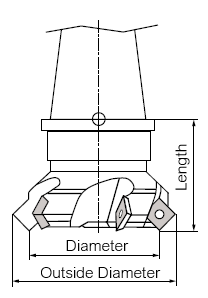

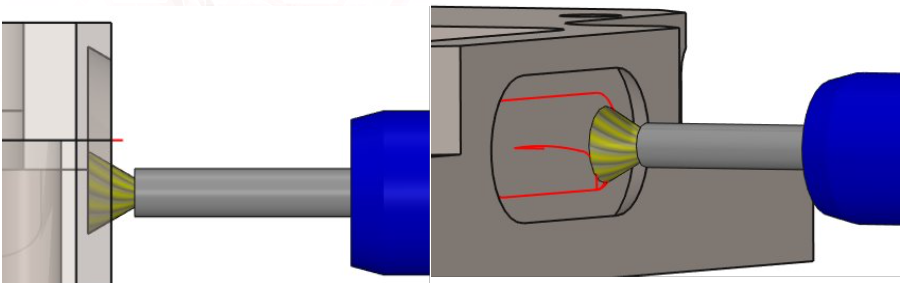

Les types d'outils suivants peuvent être utilisés pour le fraisage de chanfrein dans GO2cam :

|

|

|

Caractéristiques spéciales lors de l'utilisation de la correction de rayon

Si les réglages sont incorrects, le composant et/ou l'outil peuvent être endommagés, même si la simulation ne montre aucune erreur ! Il peut être nécessaire d'utiliser un type d'outil qui est en fait destiné à d'autres outils lors de l'application de l'outil à la commande CN, comme le montrent les exemples suivants. |

|

|

Exemple 1 : Siemens Sinumerik 840D |

|

|

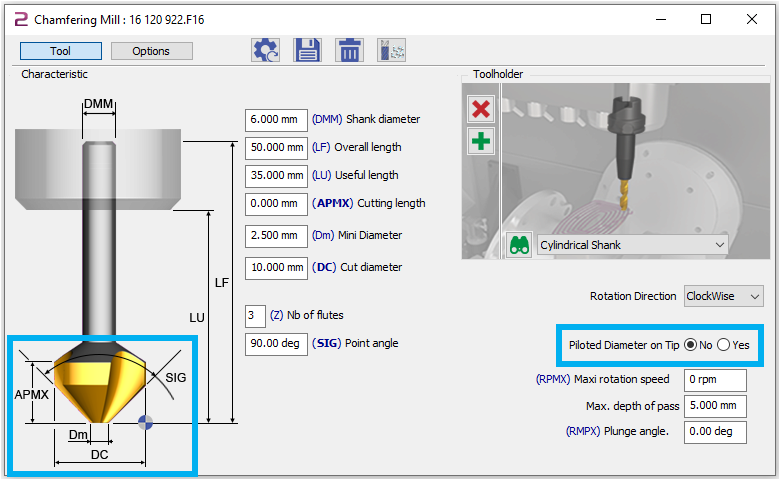

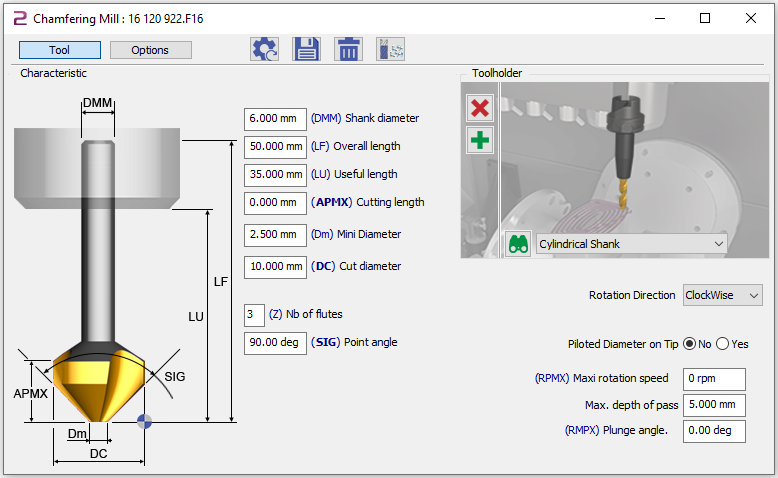

Parmi les types d'outils, il existe une fraise conique tronquée (type 155), mais cela n'offre que la possibilité de spécifier les diamètres et les angles. Un deuxième diamètre ou une longueur d'arête de coupe en tant que paramètre n'est pas proposé. |

|

|

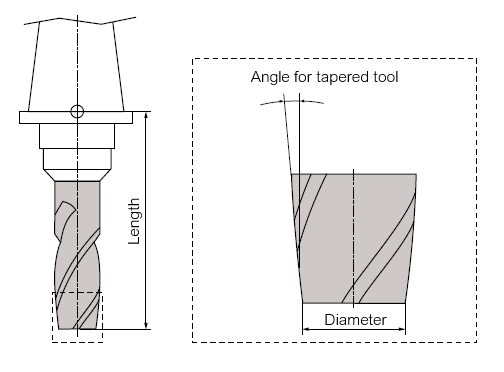

Le type d'outil qui convient le mieux est la fraise à surfacer (type 140) : ici, les diamètres inférieur (petit) et supérieur (grand) peuvent être spécifiés. Le diamètre pertinent pour la correction de rayon avec G41/G42 est le inférieur diamètre . C'est le diamètre auquel l'outil doit être mesuré (sur l'image, le diamètre). |

|

|

L'outil est ensuite affiché correctement dans la simulation du système de contrôle et peut être corrigé à l'aide du diamètre (inférieur) saisi dans le tableau des outils. |

|

|

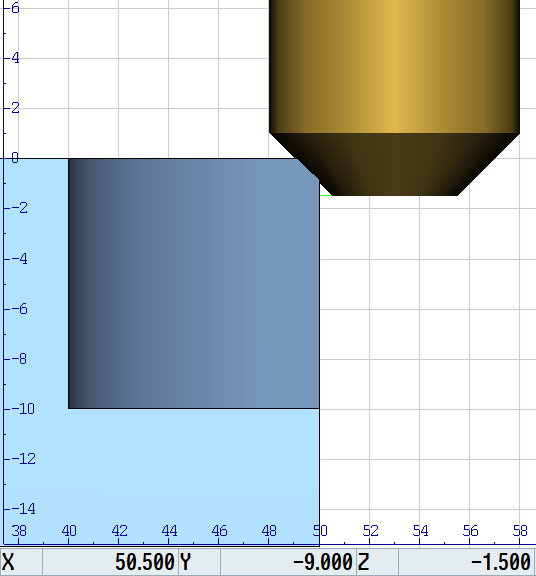

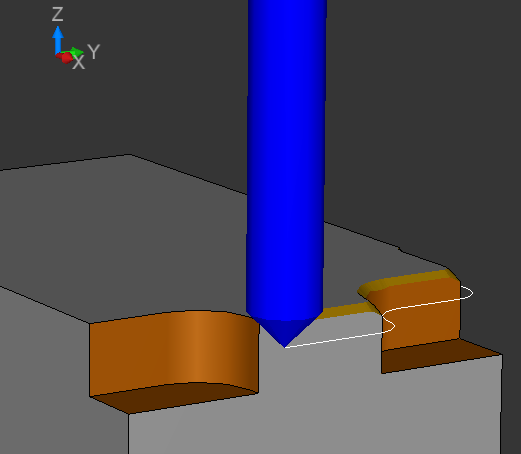

GO2cam peut spécifier si le diamètre au niveau du haut ou bas de l'arête de coupe doit être utilisé pour la correction de rayon (G41/G42). Dans ce cas, le diamètre Dm en bas (à la pointe de l'outil, sélectionnez Oui ) devrait être utilisé. |

|

|

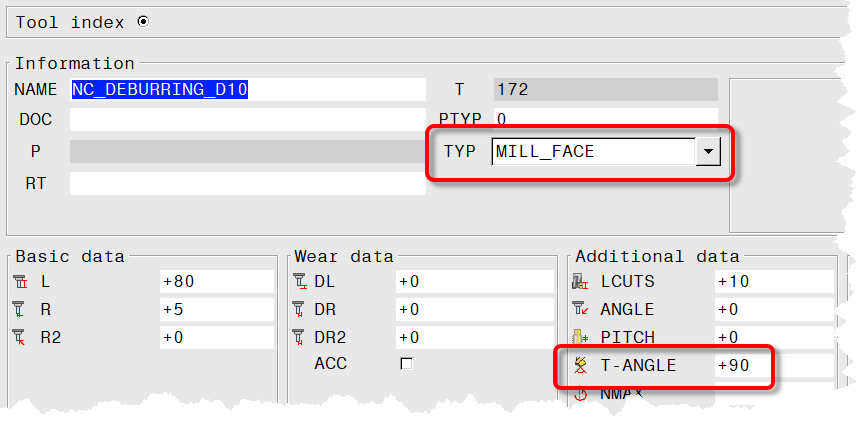

Exemple 2 : Heidenhain TNC 640 |

|

|

La HEIDENHAIN TNC 640 peut également être équipée du type d'outil fraise à surfacer (MILL_FACE). De plus, le paramètre T-ANGLE (angle de la pointe de l'outil) doit être spécifié (90°). Cependant, l'outil est toujours représenté avec un petit diamètre 0 (pointe théorique), de sorte qu'il doit également être mesuré jusqu'à la pointe théorique. Par conséquent, le diamètre pertinent pour la correction de rayon avec G41/G42 est le supérieur diamètre . |

|

|

Dans la simulation, l'outil est affiché correctement, mais toujours avec une pointe théorique (diamètre inférieur 0). Le diamètre (supérieur) saisi dans le tableau des outils peut être utilisé pour la correction. |

|

|

Dans GO2cam, le diamètre supérieur DC doit être défini en conséquence ( sélectionnez Non ) et le diamètre inférieur doit être spécifié comme 0 . |

|

|

Les deux exemples ci-dessus illustrent qu'il peut être plus facile de ne pas utiliser la correction de rayon, surtout si les mêmes outils sont utilisés sur différentes machines ou commandes CN :

|

|

|

Dans GO2cam, cela peut être réalisé avec le Fraise conique type. Contrairement à la fraise à chanfreiner, le point pilote (point de contrôle) de l'outil change également de position en Z lorsque la position du diamètre pilote est commutée. |

|

|

Comment définir le profil/chanfrein et largeur dans le cycle de chanfreinage ? |

|

|

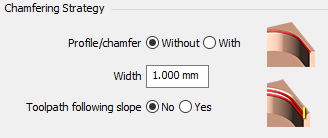

De plus, le cycle de chanfreinage peut traiter les chanfreins déjà présents dans le modèle 3D ainsi qu'ajouter des chanfreins sur les arêtes vives. |

|

|

Dans ce dernier cas, la largeur de chanfrein souhaitée doit être spécifiée manuellement. Dans le cas d'un chanfrein déjà modélisé, l'arête suivante est sélectionnée comme géométrie.

Pour plus d'informations sur le Profil / Chanfrein et largeur . |

|

|

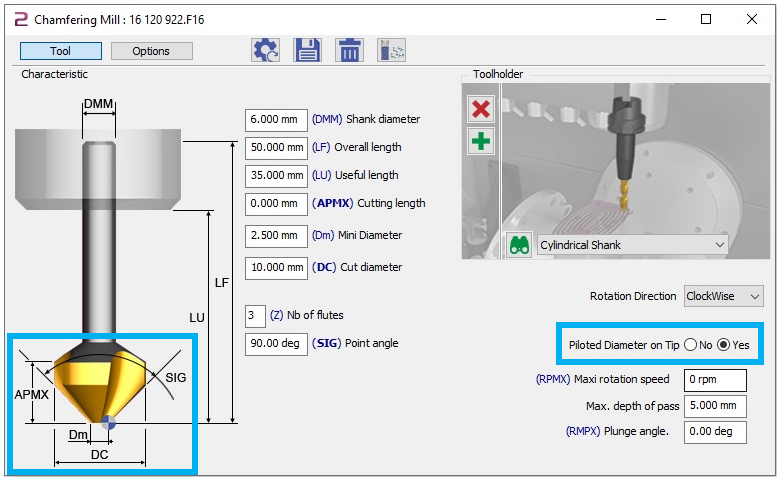

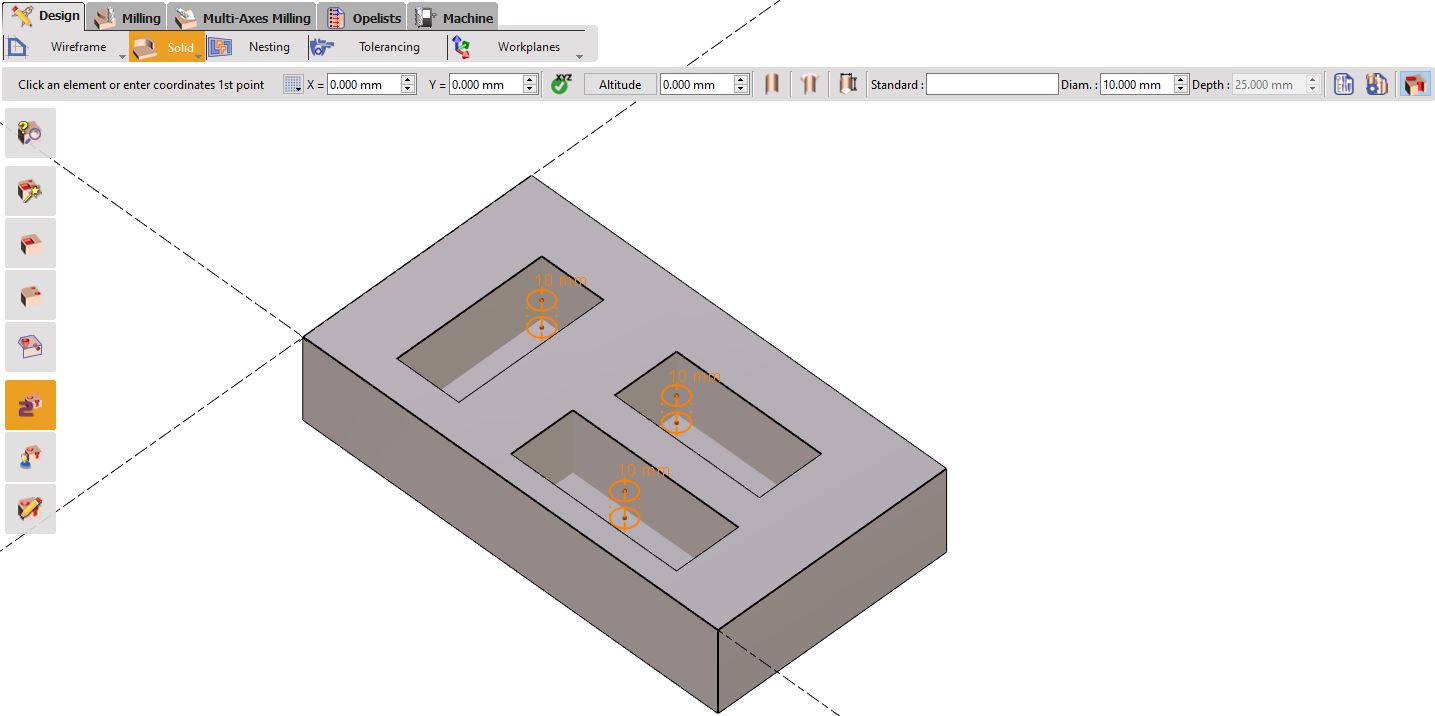

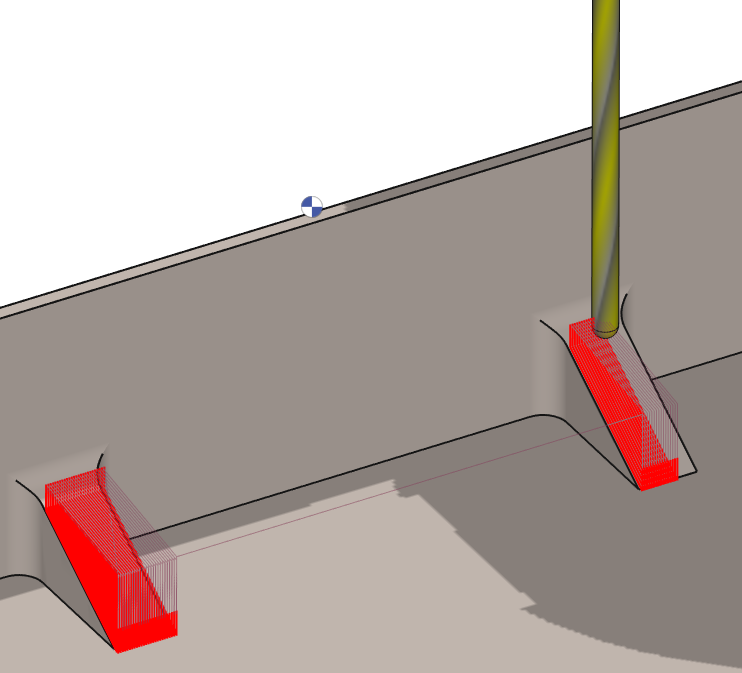

J'ai reçu un message d'erreur « Rayon d'outil trop grand » de ma machine lors de l'usinage du coin intérieur de ma pièce. |

||

|

Des problèmes surviennent toujours lorsque le rayon de l'outil est supérieur à ou égal au rayon de coin programmé lors de la finition avec correction de rayon. |

||

|

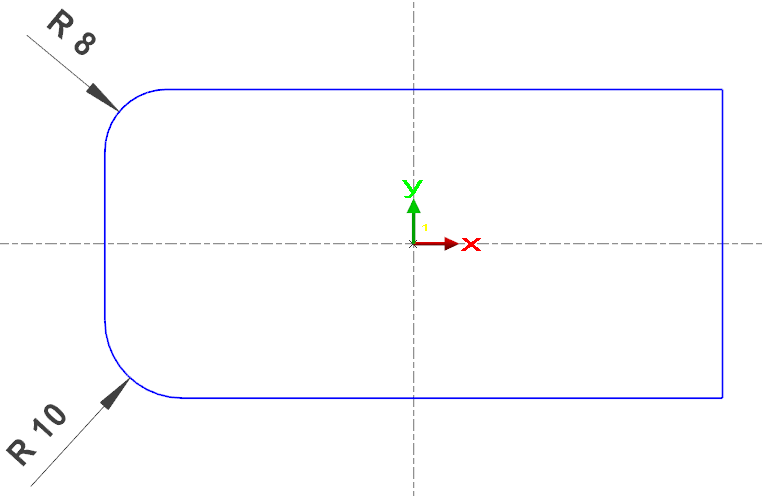

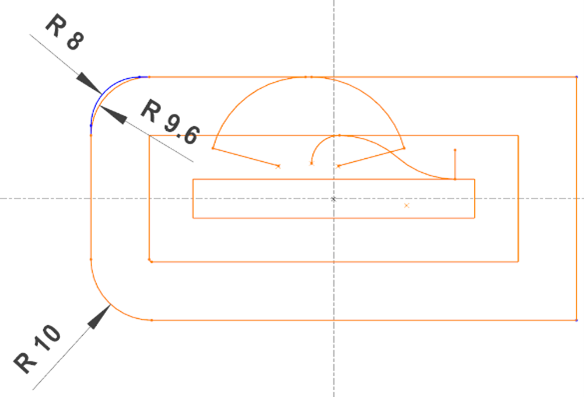

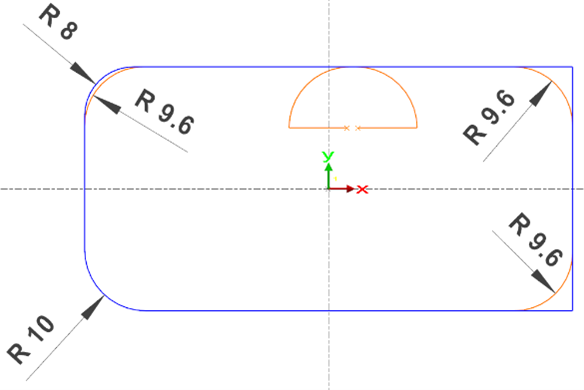

Si le contour affiché est usiné avec une fraise D16 mm (Rayon = 8 mm), il peut y avoir problèmes dans les angles vifs à droite (rayon de coin = 0 mm), ainsi que dans les coin programmé de 8 mm. |

||

|

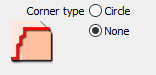

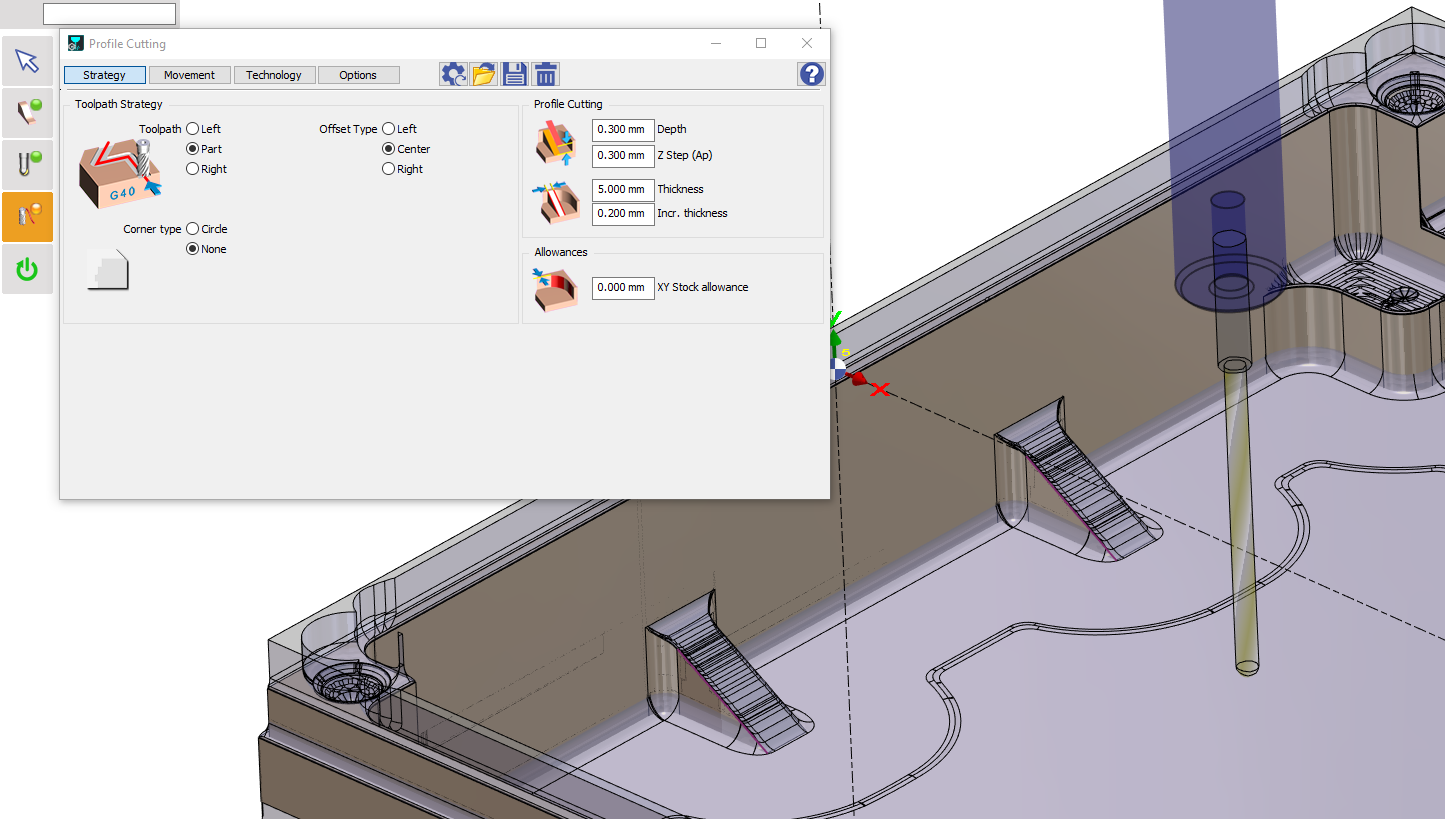

GO2cam propose essentiellement deux options pour la sortie CN afin d'éviter les problèmes ultérieurs sur la machine. Le paramètre permettant de contrôler le comportement de GO2cam dans ces situations se trouve sous l'onglet Stratégie et s'appelle Type de coin . |

Dans le cycle Poche+Contour :

|

Dans le cycle de contournage :

|

|

Les réglages exacts seront abordés dans les étapes suivantes : |

||

|

Type de coin (Aucun) pour le cycle de contournage Les angles vifs (rayon de coin = 0 mm) ou les coins dont le rayon correspond au rayon de l'outil sont sortis comme des angles vifs (G1-G1) . Les rayons intérieurs supérieurs au rayon de l'outil sont sortis G2/G3 normalement. |

Le trajet d'outil dans le cycle de contournage . |

|

|

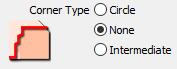

Type de coin (Aucun) pour le cycle Poche+Contour Ici, les angles vifs sont affichés en tant que tels, mais les coins arrondis sont toujours affichés G2/G3 , mais avec un rayon plus grand , qui résulte du rayon de l'outil multiplié par le paramètre Coef R max (coin R8 en haut à gauche) : Dans l'exemple, le facteur est exagéré à 1,2 pour rendre l'effet visible, de sorte qu'un rayon de 8 mm x 1,2 = 9,6 mm |

Le trajet d'outil dans le Cycle Poche+Contour .

|

|

|

Ces options ne conviennent donc pas à la finition d'un contour où la précision dimensionnelle des rayons intérieurs est importante et que le rayon de l'outil correspond déjà au rayon de coin :

Dans les deux cas, il n'y a aucune garantie que la cote du dessin sera effectivement fabriquée. |

||

|

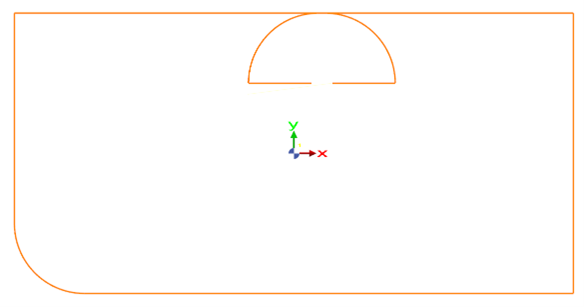

Type de coin (Avec) pour les cycles Poche + Contour et Contournage Le rayon correspond à nouveau au rayon de l'outil multiplié par le paramètre Coef R max , dans l'exemple à nouveau exagéré avec 1,2. Ce réglage garantit qu'il n'y a pas d'erreurs sur le contrôleur. De plus, les angles vifs dans le trajet central de l'outil sont évités. Cependant, les rayons intérieurs sont à nouveau rendus plus grands que la cote du dessin. Afin de finir un contour avec correction de rayon, où la précision dimensionnelle des rayons intérieurs est importante, un outil dont le rayon est inférieur au plus petit rayon intérieur . |

Le trajet d'outil du Contournage cycle est illustré ci-dessous. (La poche+contour se comporte de la même manière).

|

|

|

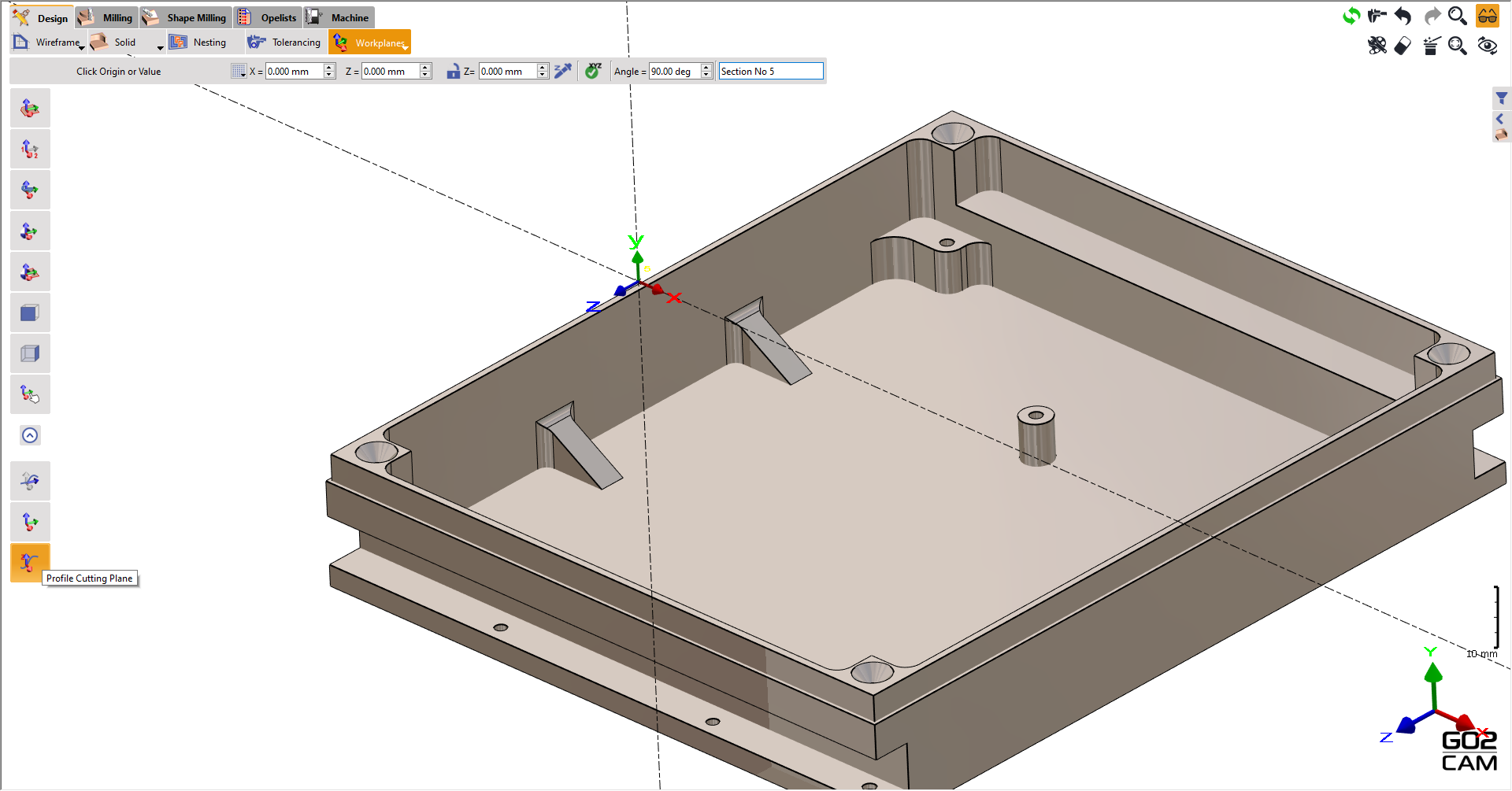

Comment définir un point de départ pour l'usinage de poche ? |

|

|

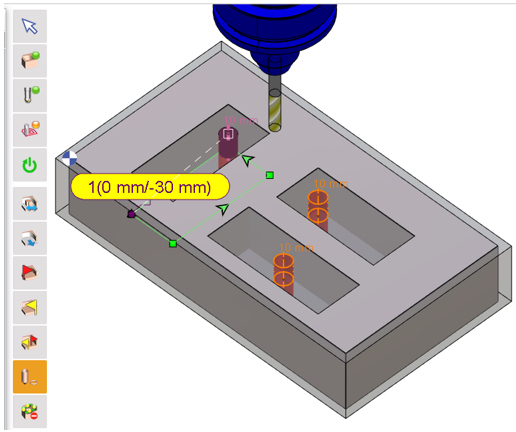

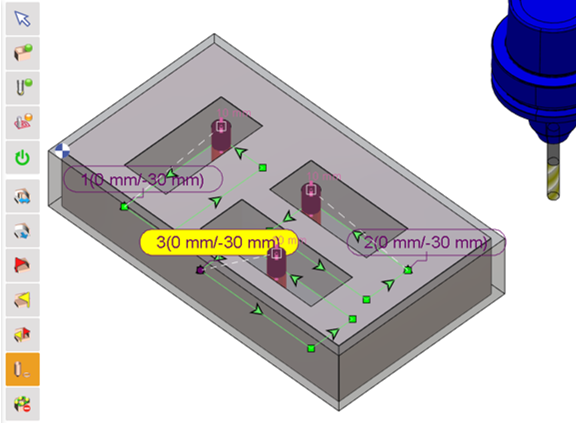

Lorsque vous définissez une poche dans GO2cam, vous ne pouvez pas sélectionner le point d'entrée de l'outil, cela est fait automatiquement par le logiciel. Pour qu'un utilisateur puisse forcer le point d'entrée de la poche, la commande Trou pré-percé est nécessaire. Le principe est de définir et de percer un trou dans la poche dans la zone préférée. Cela permet à l'outil de commencer à couper le brut par ses côtés, qui est la partie coupante pour les fraises à bout plat. La commande permettra à l'outil de commencer l'usinage de la poche à partir de ce trou. Il existe deux manières de définir le trou pré-percé :

|

|

|

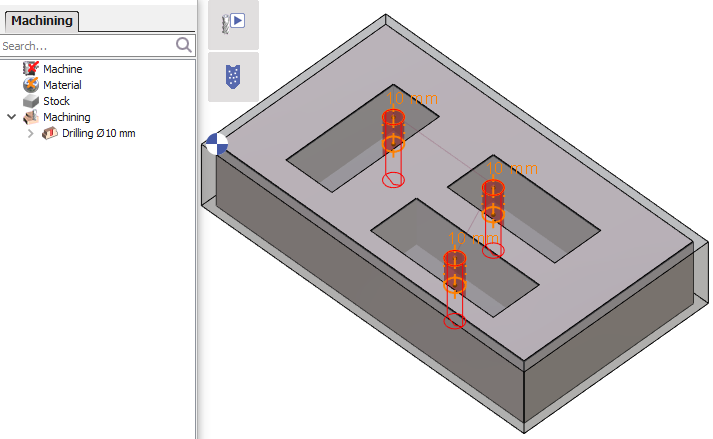

1/ Création manuelle d'un trou pré-percé. La première étape consiste à définir un trou standard ou simplement à dessiner un cercle à l'emplacement souhaité dans l'onglet Conception.

Suivi du perçage du trou, soit automatiquement, soit manuellement.

Enfin, lors de l'étape sélection de géométrie , vous pouvez choisir la commande Trou pré-percé et sélectionner la géométrie du trou. Le point de départ du cycle est alors défini sur ce trou.

Par exemple, dans l'exemple de droite, pour plusieurs poches sélectionnées, vous pouvez définir les points de départ pour chacune d'elles par une sélection multiple des trous. Remarque : Après avoir cliqué sur la commande, vous devez appuyer sur et maintenir la touche Ctrl enfoncée pour sélectionner plusieurs trous.

|

|

|

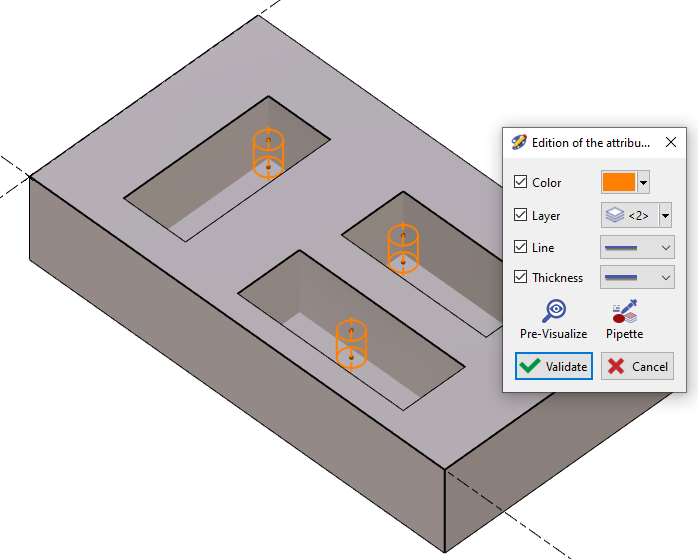

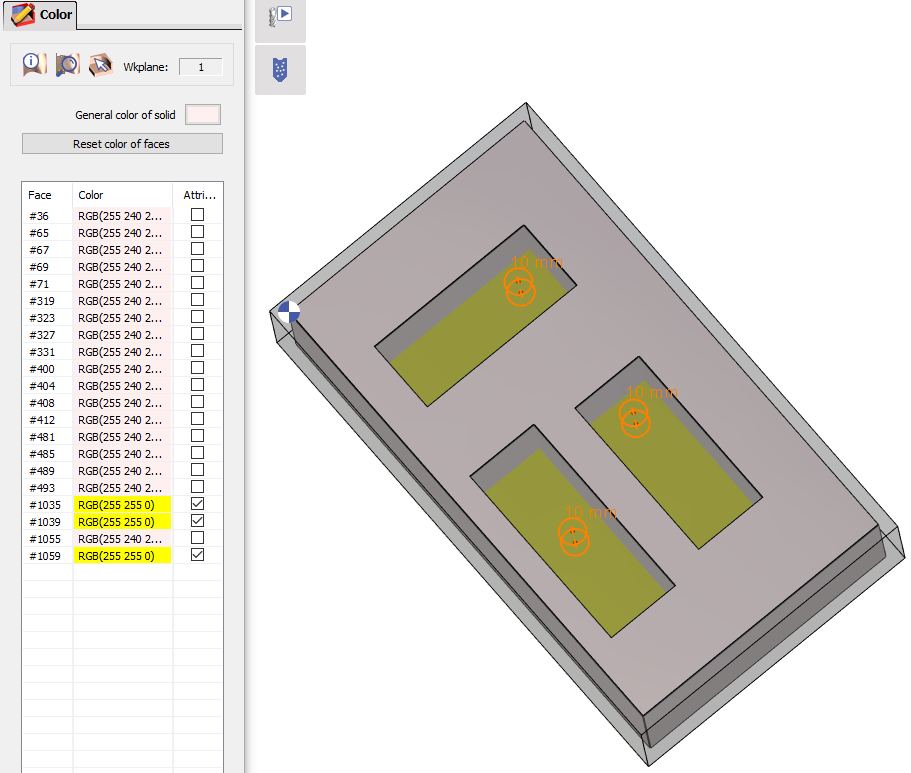

2/ Automatiquement avec l'utilisation d'une opelist La première étape de la définition du trou pré-percé automatique consiste à créer la géométrie des trous dans un calque séparé. Dans ce cas, les trous sont définis sur le calque 2.

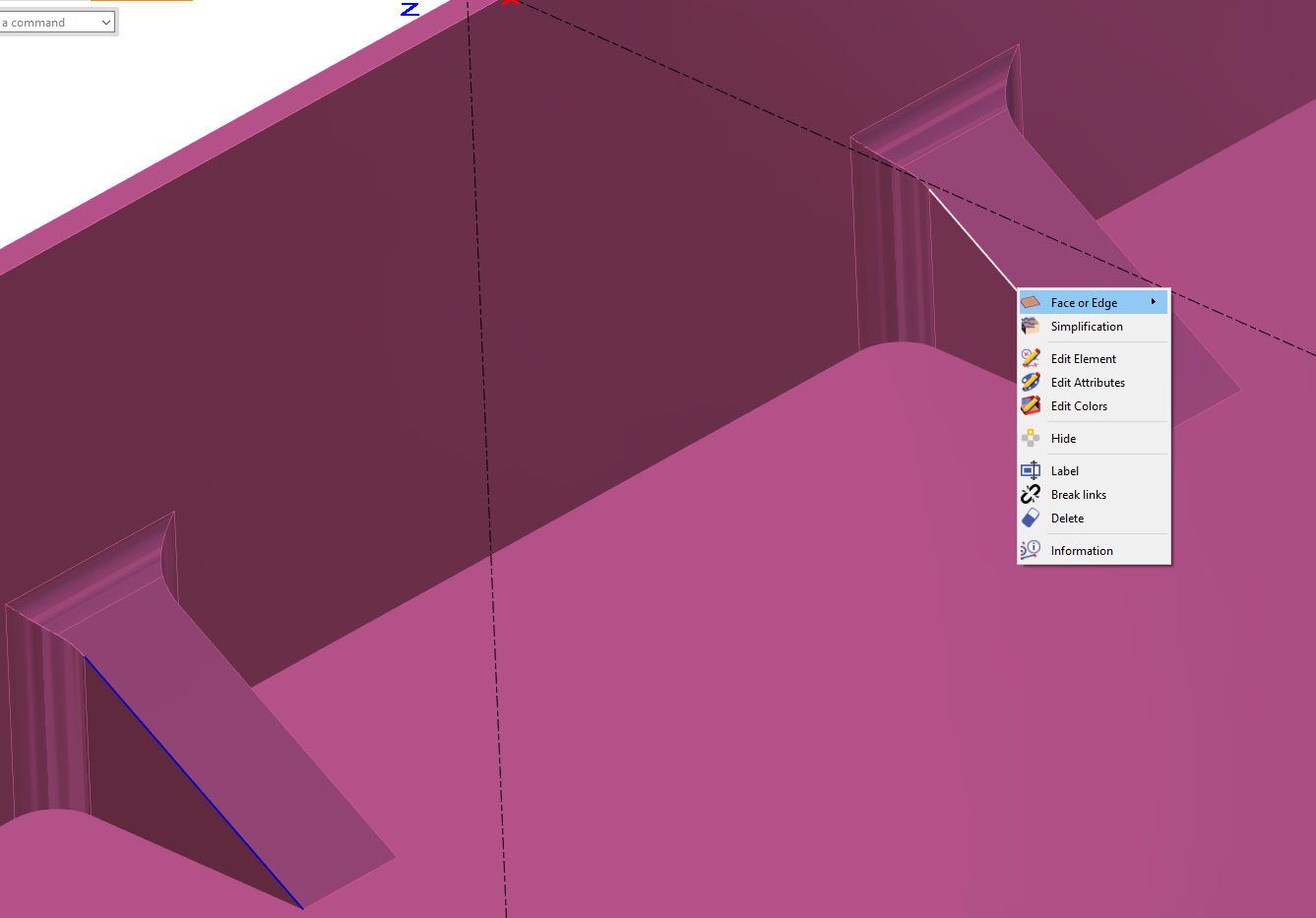

Modifiez également la couleur des faces inférieures des poches en une couleur différente, par exemple, nous la changeons ici en jaune.

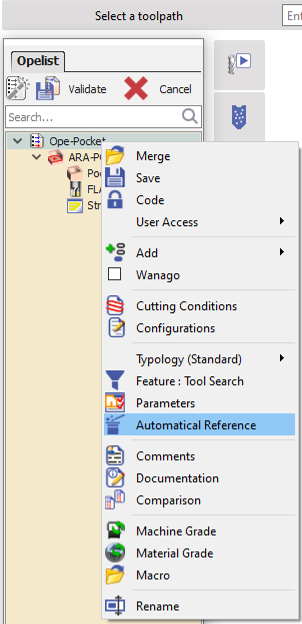

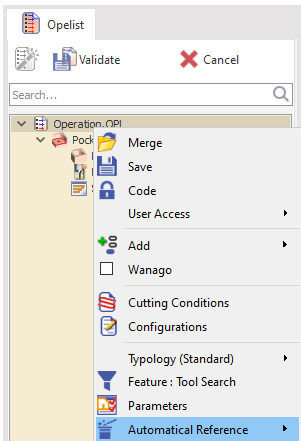

À ce stade, vous pouvez maintenant créer ou modifier une opelist existante et lui appliquer une référence automatique en cliquant avec le bouton droit sur l'opelist.

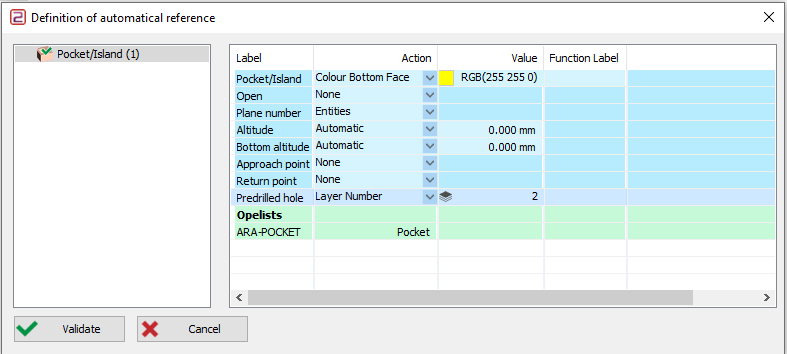

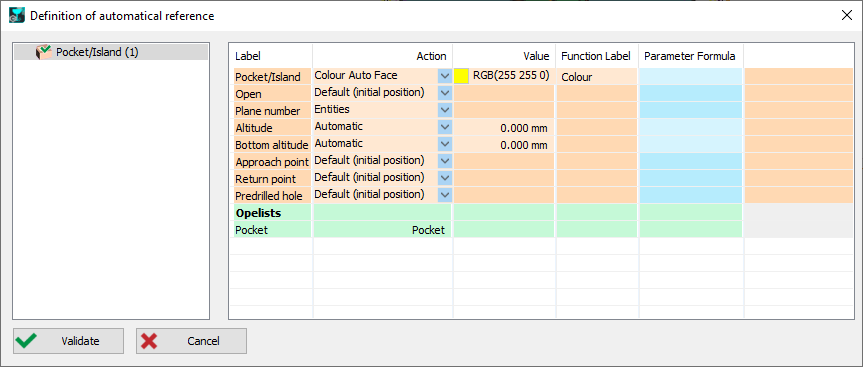

Pour le cycle poche/îlot, allez dans l'onglet Etiquette trou pré-percé et modifiez l' Action en Numéro de calque et la Valeur au calque défini pour les trous qui est 2 dans ce cas. et pour l' Etiquette Poche/îlot , modifiez l' Action en Couleur face inférieure et la Valeur à la même couleur jaune choisie. Validez la référence automatique et validez l'opelist.

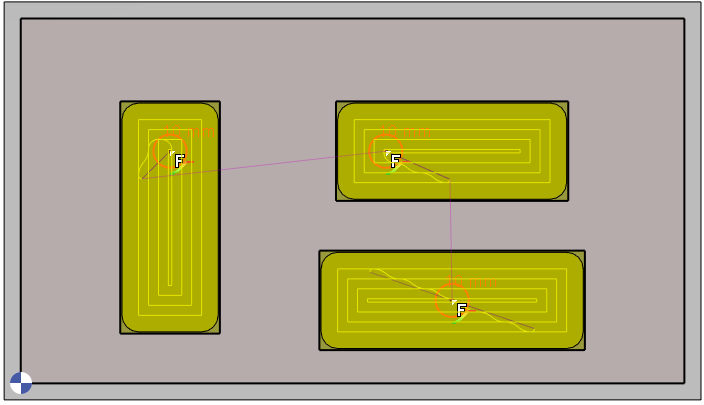

Maintenant, si vous appliquez l'opelist sur la pièce, la commande trou pré-percé est automatiquement prise en compte et le point de départ de chaque poche se trouve au trou défini. |

|

|

How to carry out deburring on a workpiece in GO2cam? |

|

|

3 méthodes sont possibles selon le pack disponible : |

|

|

1/ Ebavurage automatique avec chanfrein Cette méthode est disponible pour les cycles d'usinage 2X et 2.5X. Dans ce cas, aucun cycle d'ébavurage dédié n'est disponible. L'ébavurage est effectué via le cycle de chanfreinage. Voir la vidéo à droite pour un exemple. |

|

|

2/ 3X Ebavurage L'accès au cycle 3X Ebavurage est disponible si l'option de fraisage 3X est activée. Le cycle se trouve dans l'onglet Onglet Fraisage , sous le menu Forme. Sélectionnez simplement le solide entier, choisissez l'outil et appliquez le cycle. L'ébavurage sera calculé. Regardez la vidéo à droite pour un exemple. |

|

|

3/ 5X Ebavurage 5X Ebavurage est disponible si l'option d'usinage 4-5X est activée. Le cycle se trouve dans le menu Onglet Fraisage de forme , sous le menu 5X Expert. Le processus est similaire à l'ébavurage 3X. La vidéo à droite montre un cycle d'ébavurage réel sur une pièce. |

|

|

Why is my stock no longer calculated on previous cycles when I re-execute an operation? |

|

|

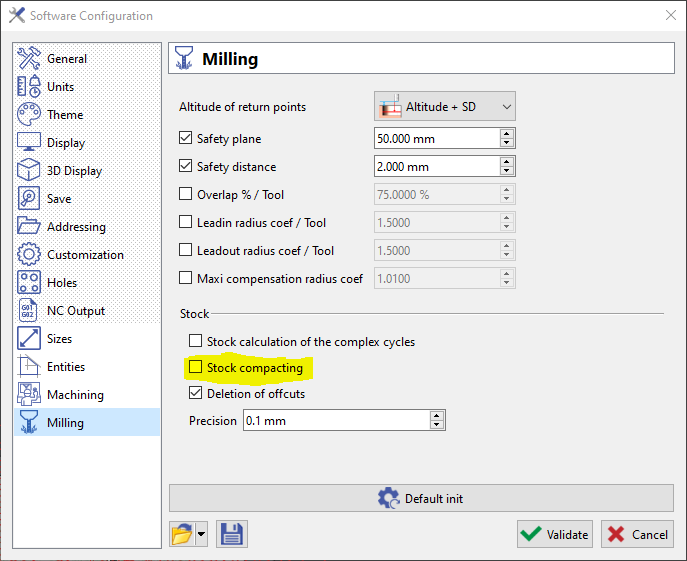

Effectuer une mise à jour sur l'opération d'usinage globale est une solution rapide pour ce problème. Sinon, nous pouvons désactiver le paramètre Compactage du brut en sélectionnant Outils>Options>Fraisage puis en décochant l'option Compactage du brut. |

|

|

|

|

|

How to automatize the machining of pockets by the colour of their solid faces? |

|

|

Cela se fait en définissant une référence automatique pour l'opelist : |

|

|

Lors de la création ou de l'édition d'une opelist, pour le cycle de poche, accédez à la fenêtre Définition de la référence automatique . |

|

|

Pour le cycle de poche dans lequel définir la référence automatique, définissez : Action > Couleur face auto Valeur > laissez-la à la valeur par défaut choisie Etiquette de fonction > tapez Couleur comme étiquette Validez et enregistrez l'opelist. |

|

|

Lors de l'application de l'opelist, vous pourrez sélectionner la couleur souhaitée à l'aide de la pipette ou en saisissant la valeur RVB dans la fenêtre de réglage de l'opelist. Sélectionnez l'outil et effectuez les réglages nécessaires sur le cycle, puis validez simplement l'opelist. La sélection de géométrie et l'usinage de poche seront effectués automatiquement en fonction de la couleur définie. |

|

|

Comment usiner les côtés coniques d'une poche d'un seul coup ? |

|

GO2cam offre désormais la possibilité d'utiliser une fraise « Angle simple inversé » avec l'opération Poche. Lorsque vous sélectionnez l'outil et que vous passez aux paramètres de la Poche, notez que certains paramètres des cycles de poche sont grisés. |

|

Quel est l'objectif des options Profondeur d'engagement et Avance d'engagement ? |

|

Ces options sont conçues pour fournir un meilleur contrôle sur les cycles de perçage, en particulier pour les trous inclinés. La Profondeur d'engagement spécifie la profondeur initiale à laquelle une avance réduite (Avance d'engagement) sera utilisée. Cela permet un démarrage plus en douceur et réduit le risque de casse ou d'usure excessive de l'outil, surtout lorsque le foret n'est pas complètement engagé. Une fois que le foret atteint la Profondeur d'engagement, l'avance augmentera automatiquement à la valeur définie. |