|

Comment puis-je vérifier les coordonnées d'usinage pendant la simulation ? |

|

|

|

Les coordonnées sont affichées dans le bouton du même nom, dans la zone de dialogue des simulations. Beaucoup d'informations complémentaires intéressantes ici : Simulation |

|

Comment inverser le sens des profils lors de la sélection de la géométrie pour l'usinage ? |

|

|

|

|

|

Une fois qu'un profil ou plusieurs profils sont définis pour l'usinage, vous pouvez l'inverser en sélectionnant l'icône de curseur blanc, appelée ‘ Information ’ en fraisage et en électro-érosion et ‘ Activation d'un profil ’ en tournage. Ensuite, cliquez sur le profil lui-même ou le label . Cela inversera le profil sélectionné.

Ou, si vous souhaitez inverser plusieurs profils sélectionnés en une seule fois : Ensuite, clic droit dans le fond et sélectionnez Inverser tout . Cela inversera tous les profils sélectionnés sans avoir à cliquer sur chacun d'eux un par un. Pour plus d'informations sur l'inversion des profils, cliquez ici ! (Fraisage) ou ici ! (Tournage) |

|

|

Comment manipuler les points d'approche et de retour pour générer un mouvement d'outil spécifique ? |

|

|

|

|

|

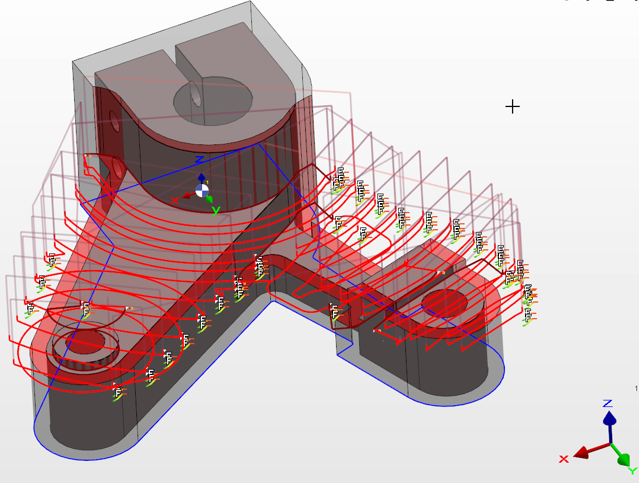

L'accès aux commandes se fait pendant la phase de sélection de la géométrie pour chaque cycle, qu'il s'agisse de tournage ou de fraisage. Le point d'approche est en rouge et le point de retour en jaune. Pour ajouter un point d'approche ou de retour, il suffit de cliquer sur la commande. Cliquez sur l'emplacement requis dans la fenêtre du programme pour définir chaque point, générant ainsi le parcours d'outil. Double-cliquez sur l'un des points pour les supprimer ou cliquez sur un point pour le déplacer avec le pointeur et cliquez à nouveau pour valider sa nouvelle position. |

|

|

Comment puis-je programmer un parcours d'outil qui se croisent lui-même, sans rétracter l'outil ? |

|

|

Si vous cliquez élément par élément ou suivez la création standard du profil, ce ne sera pas possible ! La solution est d'utiliser le type ‘ Continu ’ dans la création du profil.

|

|

|

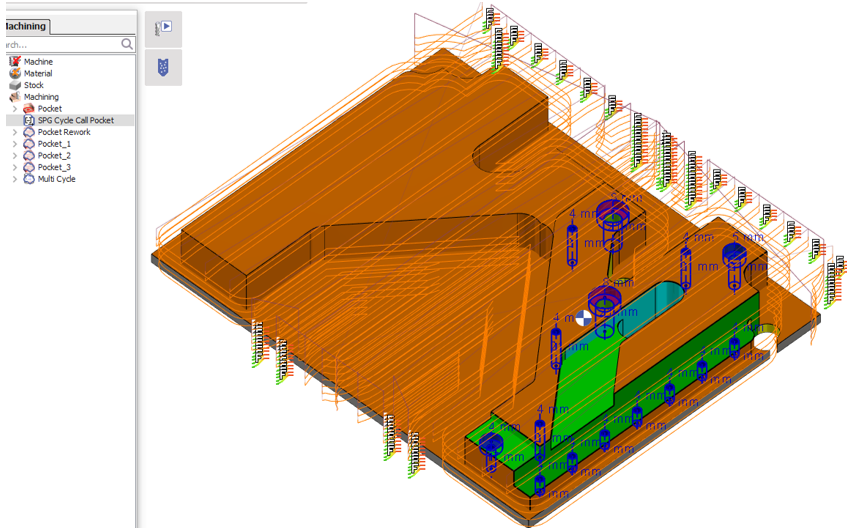

Est-il possible de référencer automatiquement la stratégie Paramètres de tolérance d'outil et de brut pour la reprise de poche ? |

|

|

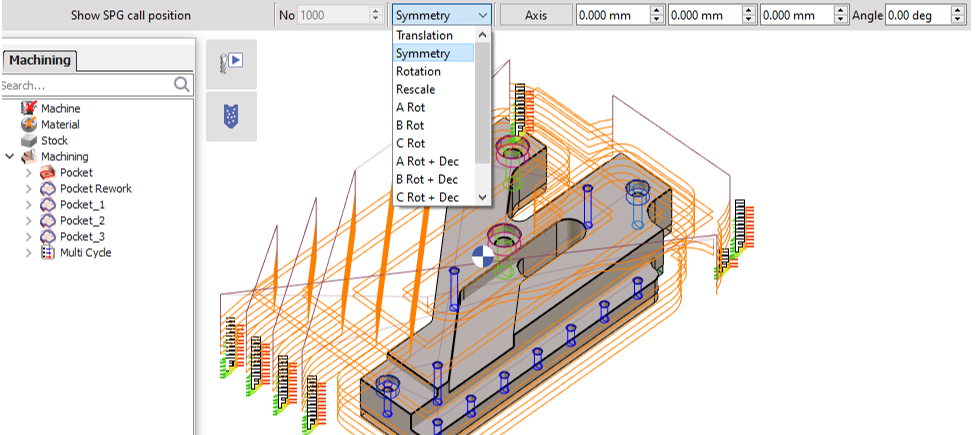

Les assistant peut être utilisé pour obtenir automatiquement ces références. Après avoir calculé le cycle de poche, sélectionnez la stratégie et l'outil pour le cycle de reprise (par exemple, reprise de poche) avant de sélectionner la géométrie. Dans la sélection de la géométrie, cliquez sur l'icône de l'assistant, puis sélectionnez le cycle de poche. Le diamètre de référence et les tolérances de brut sont automatiquement lus par GO2cam dans le cycle de référence et appliqués dans le cycle de reprise. |

|

|

Comment manuellement définir un Brut de fonderie ? |

|

|

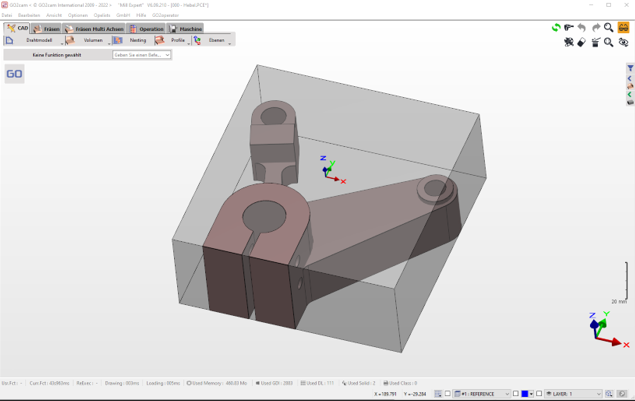

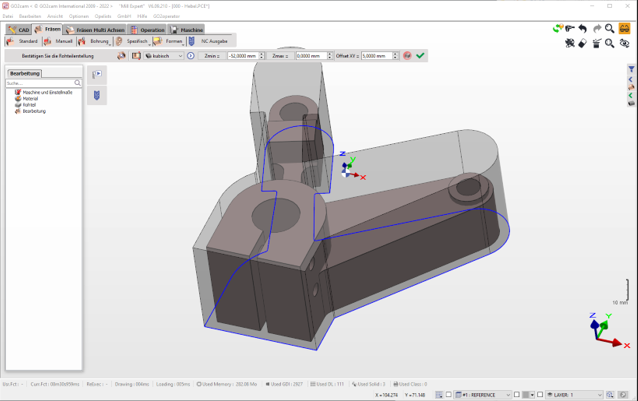

Si vous souhaitez utiliser un brut autonome dans GO2cam pour usiner un composant, vous pouvez le faire en créant un solide séparé. Par exemple, vous pouvez utiliser les fonctions de géométrie 2D pour extraire les arêtes de votre solide, post-traiter la forme avec les fonctions 2D, puis extruder la forme finalisée en un modèle solide. |

|

|

1. Tout d'abord, chargez votre modèle à modifier dans GO2cam et définissez la face de support, le brut et l'origine comme d'habitude. Initialement, la dimension du brut n'est pas importante. |

|

|

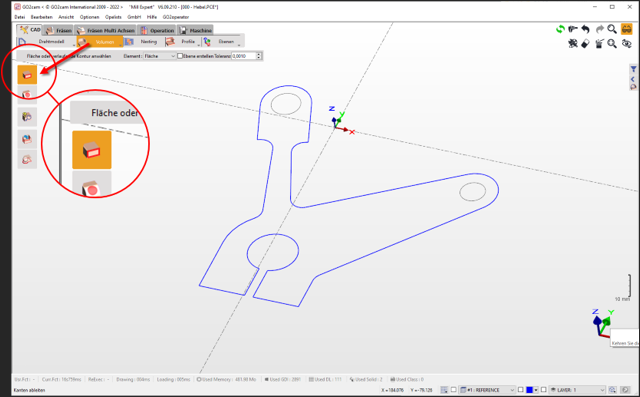

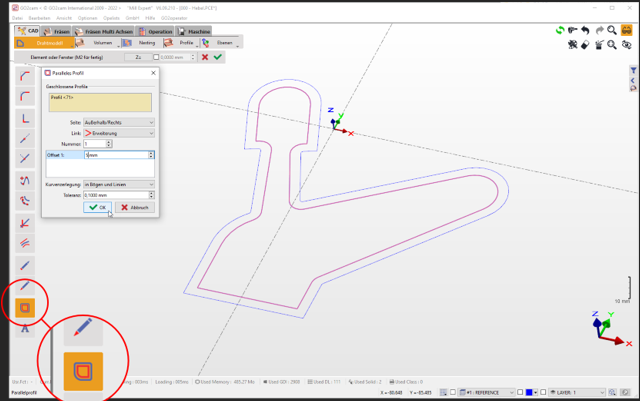

2. Vous pouvez utiliser la commande d'extraction des arêtes pour extraire les arêtes extérieures du modèle, puis les simplifier en conséquence, par exemple, créer un contour de décalage pour la mesure souhaitée... |

|

|

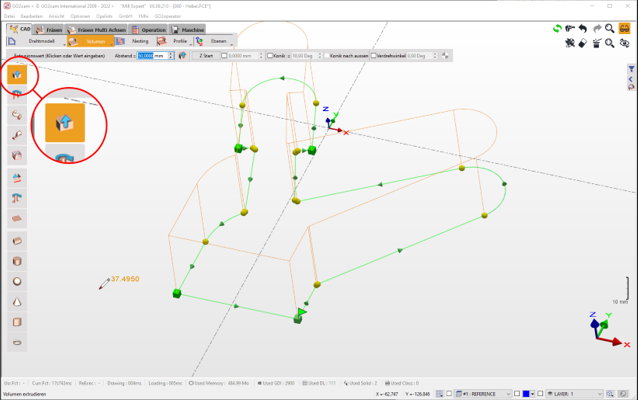

3. En utilisant la commande Extrusion solide, vous pouvez maintenant extruder le profil pour générer un solide 3D. REMARQUE : Ce processus aurait également pu être effectué en utilisant la commande de décalage de face pour décaler les faces de la pièce à usiner afin de générer un solide séparé. |

|

|

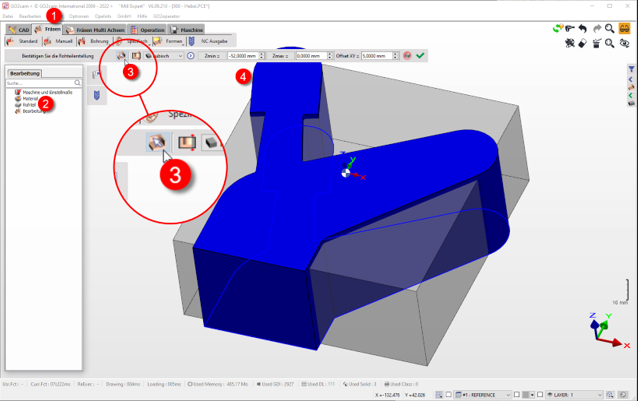

4. Vous pouvez maintenant définir le solide nouvellement généré comme brut comme indiqué ci-dessous : Passez à l'onglet "Fraisage" (1). Double-cliquez sur "Brut" dans l'arborescence d'usinage (2) Dans la ligne de commande, sélectionnez la commande "Brut à partir d'un solide" (3) et sélectionnez le solide (4) Vous serez invité à ‘Conserver l'historique du solide ?’. Il est recommandé de sélectionner oui, car cela permettra de mettre automatiquement à jour le solide si des modifications sont apportées au filaire. |

|

|

Le brut cubique existant est automatiquement remplacé par le brut 3D. Si vous modifiez les paramètres du brut automatique après cela, le brut reviendra au brut cubique par défaut. |

|

|

Vous pouvez voir très clairement que GO2cam calcule les parcours d'outil en respectant la forme du brut existant et évite ainsi l'usinage à l'air. |

|

|

Qu'est-ce que le compactage du brut ? |

|

|

L'objectif est de calculer uniquement le résultat de brut le plus récent de l'opération précédente afin de condenser le brut. Cependant, comme le brut en évolution n'est pas mis à jour, la mise à jour d'un seul cycle peut être incorrecte. |

|

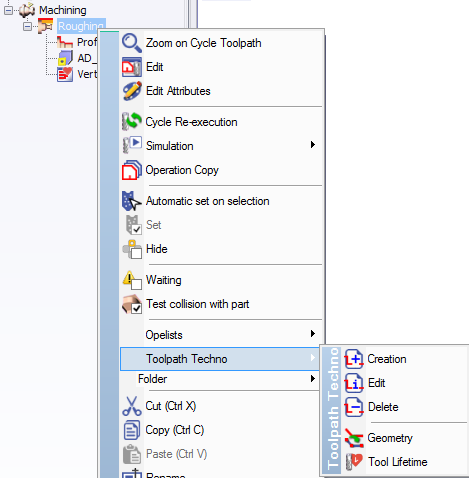

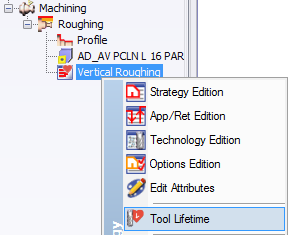

Comment pouvons-nous changer d'outil pendant une opération ? |

|

|

Dans GO2cam vous avez la possibilité de changer d'outil pendant un cycle d'usinage ! Le changement peut être manuel ou automatique (changeur d'outil) . Cette commande est très utile lorsque les opérations d'usinage sont très longues : comme le Tournage vertical de grandes pièces ou l' usinage 3 axes d'une matière dure, où l'usure de l'outil se produit rapidement et nous devons le remplacer pendant l'opération. Accédez-y en : |

|

|

|

|

|

|

|

Je viens de modifier mon étau, mais il n'a pas changé sur mon projet, pourquoi ? |

|

|

Après toute modification, vous devez mettre à jour les symboles comme l'étau, le porte-outil ou le mandrin. Pour cela, revenez au projet, puis à Edition>Base de données>Mise à jour des symboles. Cela prendra en compte toutes les dernières modifications apportées aux symboles. |

|

|

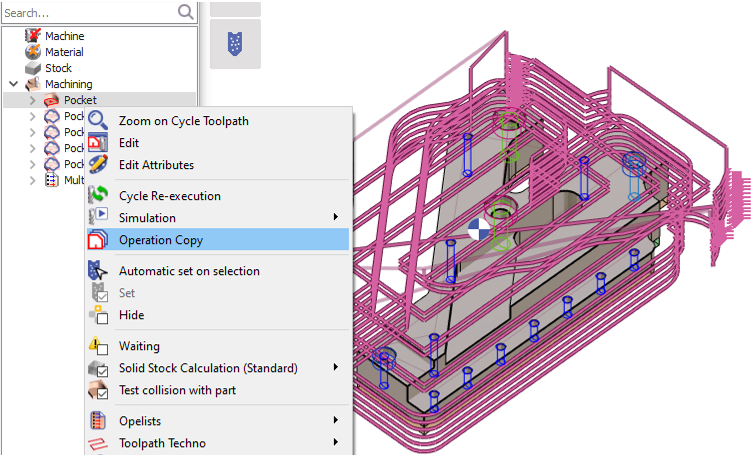

Comment puis-je regrouper les cycles d'usinage ? |

|

|

Cliquez avec le bouton droit de la souris sur le arborescence d'usinage aller à Dossier>Créer un dossier par outil ou Dossier>Créer un dossier par plan . Cela créera un dossier avec des cycles d'usinage organisés soit par outil, soit par plan.

Le regroupement peut également être effectué arbitrairement, cliquez sur la touche CTRL, puis sélectionnez les cycles d'usinage à regrouper, cliquez avec le bouton droit de la souris, allez à Dossier>Créer . |

|