Diese Seite ist in 2 Teile unterteilt.

-

Der erste Abschnitt beschreibt einige Regeln und Empfehlungen, die bei der Programmierung eines Teils zu befolgen sind.

-

Der zweite Abschnitt beschreibt den Programmierprozess.

Regeln und Empfehlungen

|

Laden Sie die Maschine Es wird in GO2cam empfohlen, zuerst die Maschine zu laden, idealerweise mit einem FMO. Aufgrund der Komplexität dieser Maschinen, typischerweise in Werkstätten, werden die Einstellungen und die Werkzeugpositionierung in der Maschine sehr selten geändert. Mit dem FMO des tatsächlich montierten Werkzeugs werden ordnungsgemäße Bearbeitungszyklusdefinitionen sichergestellt. |

Beim Öffnen des Moduls wird dieses Fenster angezeigt, in dem wir als ersten Schritt eine Maschine auswählen können, wenn wir eine definiert haben. Ein leeres Projekt wird mit der bereits geladenen Maschine geöffnet. |

|

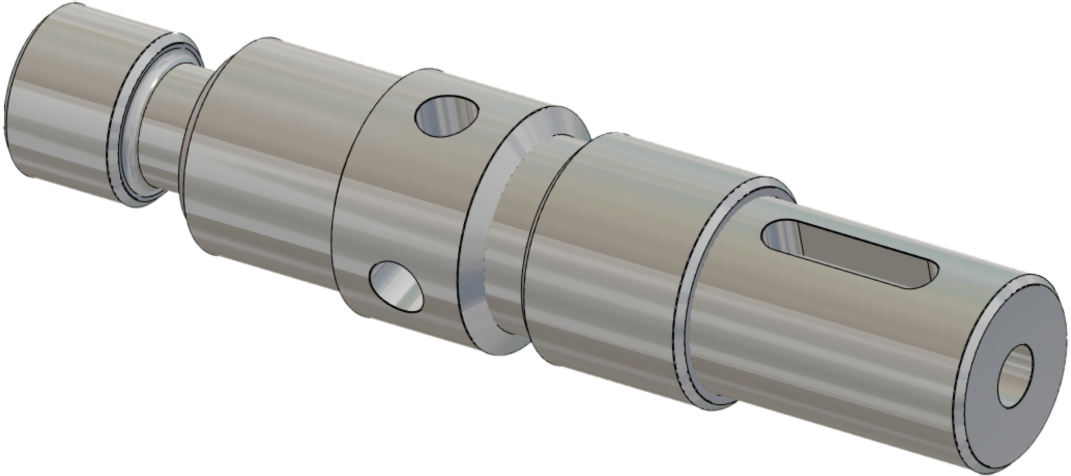

Teilpositionierung Die Position des Teils hängt stark von der verwendeten Maschine ab; ihre Kinematik, die verfügbare Bearbeitungslänge, die Positionierung der Gestelle und die geladenen Werkzeuge. Im Allgemeinen müssen die meisten Drehoperationen auf der Hauptspindel durchgeführt werden. Jede äußere Drehoperation an der Nachbearbeitungsspindel muss mit einem Ausdreh Werkzeug durchgeführt werden. |

|

|

Bearbeitungspraxis Die Programmierung der Bearbeitungszyklen unterscheidet sich nicht von Turnmill-Operationen. Der Unterschied liegt in der Geometrie, auf die sie angewendet wird. Während für einen Drehzyklus (Schruppen/Schlichten) die Operation auf die volle Länge des bearbeitbaren Teils angewendet werden kann, ist dies für die Swiss-Bearbeitung zu vermeiden. Die Bearbeitung erfolgt so, dass verhindert wird, dass sich die bearbeitete Stange zu stark in die Führungsbuchse zurückzieht.

|

|

|

Daher erfolgt die Bearbeitung durch Aufteilen des Teils in mehrere Abschnitte. Die maximal anwendbaren Operationen werden dann Abschnitt für Abschnitt programmiert. In GO2cam wird der Teil schneiden Befehl bereitgestellt, um beim Aufteilen des Teils zu helfen, und bei der Anwendung einer OpeList werden die Operationen für jeden Abschnitt berechnet. Auf der Maschine werden die Operationen fortschreitend ausgeführt, wenn das Material vorrückt. |

|

|

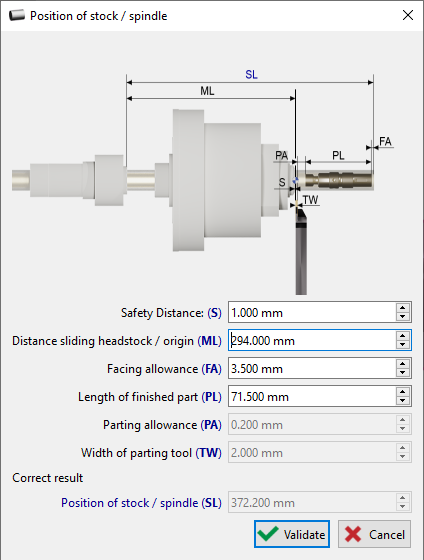

Rohteil-/Spindelpositionierung Die Position des Rohteils ist wichtig, um die Bewegung der Stange während des Bearbeitungsprozesses zu optimieren. Typischerweise wird empfohlen, dass der Wert des Rohteilüberlaufs mindestens dem Wert von SL entspricht, wie rechts gezeigt. Die Abstandswerte werden automatisch aus der Projektdatei und der Maschinenkinematik gelesen. Der Vorteil der Verwendung eines FMO wird hier ebenfalls projiziert, wobei die Breite des Abstech Werkzeugs und seine Zulage automatisch gelesen werden können und der empfohlene SL-Wert vorgeschlagen wird. Für weitere Details zur Hauptfutterpositionierung, hier klicken. |

|

Prozess

Der allgemeine Programmierprozess in GO2cam wird im Folgenden beschrieben:

Um mit der Programmierung eines Swiss-Bearbeitungszentrums zu beginnen, ist der erste Schritt die Auswahl des spezifischen Maschinenmodells. Der Programmierprozess variiert je nach Konfiguration der Maschine. Die Maschinendatei enthält ein .FMO-Datei , was vormontierte Werkzeuge bedeutet. Die Verwendung von .FMO-Dateien ist die empfohlene Vorgehensweise in GO2cam für die Swiss-Bearbeitung.

Sobald die Maschinendatei geladen ist, besteht der nächste Schritt darin, das Werkstück zu importieren und sicherzustellen, dass es richtig ausgerichtet ist. Um Kollisionen zu vermeiden und einen ausreichenden Freiraum während der Bearbeitung zu gewährleisten, erstellen wir einen Sicherheitsbereich um das Werkstück. |

|

Das Schneiden unterteilt das Werkstück in kleinere, handhabbare Abschnitte, wodurch eine präzise Steuerung und eine effiziente Werkzeugwegerzeugung ermöglicht werden. Jede Zone sollte schrittweise bearbeitet werden, wie durch den Z-Wert bestimmt. Um Schnitte am Werkstück zu erstellen, müssen wir die gewünschte Schnittlänge angeben. In diesem Fall verwenden wir eine Schnittlänge von 25 mm. Dadurch wird das Werkstück in mehrere Zonen unterteilt. Wir können die Position dieser Schnitte manuell anpassen, indem wir Werte eingeben oder die weiße Linie direkt auf der Benutzeroberfläche verschieben. |

|

Anwenden einer Auto-OpeList auf das geschnittene Werkstück. Die OpeList automatisiert Operationen und Schnittbedingungen. |

|

|

|

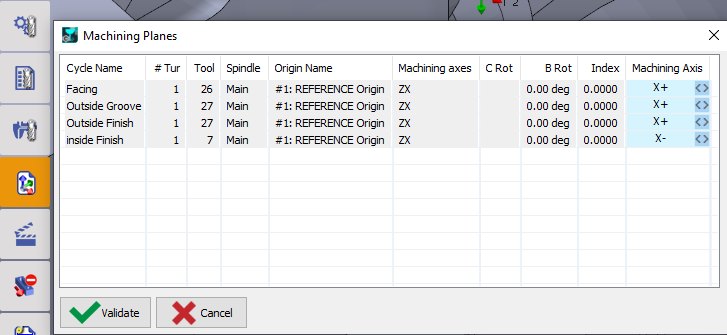

Die Simulation des MTE (Machine Tool Equipment) kann helfen, die Werkzeugwege, Geschwindigkeiten und Vorschübe zu überprüfen und sicherzustellen, dass die Werkzeuge effektiv eingesetzt werden. |

|

|

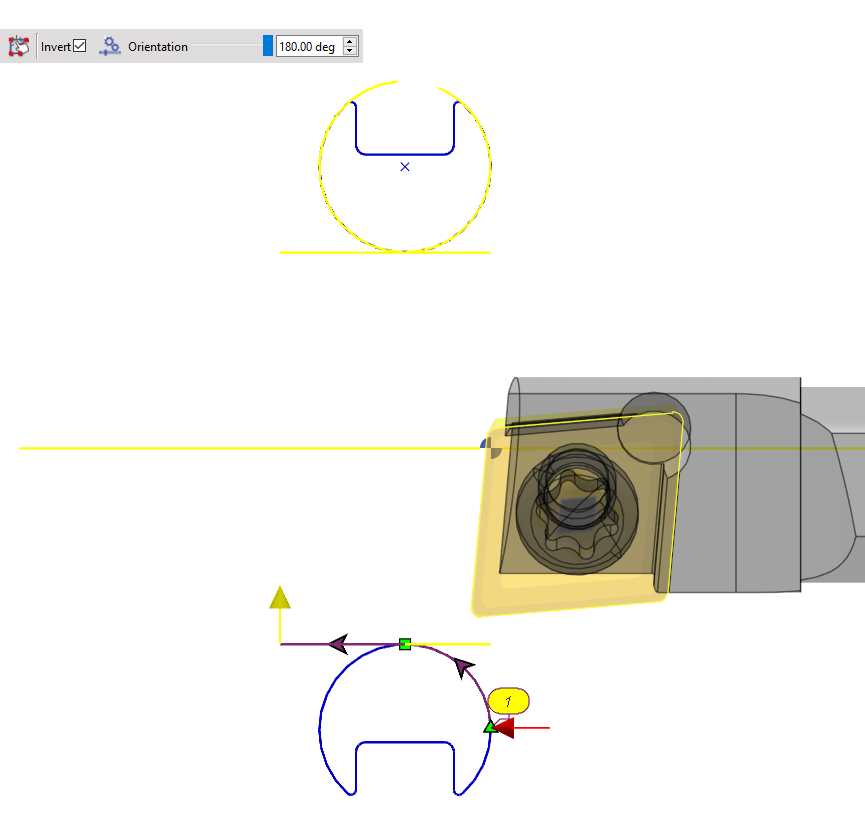

Programmoperationen auf X minus

Abhängig von der Werkzeugausrichtung und der Teilegröße ist das axiale Fräsen auf der C-Achse nur möglich, wenn das Teil richtig relativ zum Werkzeug positioniert ist.

|

Sonderfall

|

Programmoperationen mit Werkzeug auf unterem Gestell Swiss-Maschinen haben im Allgemeinen mehrere Gestelle, wobei einige Werkzeuge auf unteren/oberen/seitlichen Gestellen montiert sind. Für Werkzeuge auf dem oberen Gestell funktionieren die üblichen Programmierprinzipien einwandfrei. Dies ist nicht der Fall für Werkzeuge auf dem unteren Gestell, die schlechte Werkzeugwege mit Kollisionen erzeugen können. Ein Beispiel wird im Video gezeigt und 3 Lösungen werden diskutiert: |

|

|

1/ Ändern Sie die Werkzeugposition auf das obere Gestell Die erste Lösung besteht darin, das erforderliche Werkzeug einfach auf das obere Gestell zu verschieben, falls dies machbar ist, und wie gewohnt zu programmieren. |

|

|

2/ Programmieren Sie mit unterer Silhouette Um Probleme zu vermeiden, verwenden Sie die untere Silhouette für die Profilauswahl. Stellen Sie außerdem sicher, dass die Ausrichtung des Werkzeugs und der Werkzeugzyklustyp entsprechend geändert werden, damit der Zyklus berechnet wird. |

|

|

3/ Ändern Sie die Bearbeitungsebenen in MTE - Werkzeugausrüstung Ändern Sie im Befehl Bearbeitungsebenen die Bearbeitungsachsen für die erforderlichen Zyklen entsprechend X- oder X+, damit das System automatisch die genauen Werkzeugwege berechnet.

|

|