Einführung

Die Positionierung des Hauptfutters sollte definiert werden, um sicherzustellen, dass das Teil richtig bearbeitet wird.

Zu Beginn der Bearbeitung wird das Rohteil vom Stangenvorschub geschoben und die Positionierung des Abstechwerkzeugs stoppt die Stange.

In diesem Moment entriegelt die Hauptspindel die Stange, zieht sich zurück, um die Position zu erreichen, um genügend Rohteilüberstand zu haben, um das Teil zu bearbeiten, und spannt die Stange, um das Teil zu bearbeiten.

Der minimale Rohteilüberstandswert wird in den folgenden 2 Fällen erörtert:

Fall 1: Ohne Führungsbuchse

|

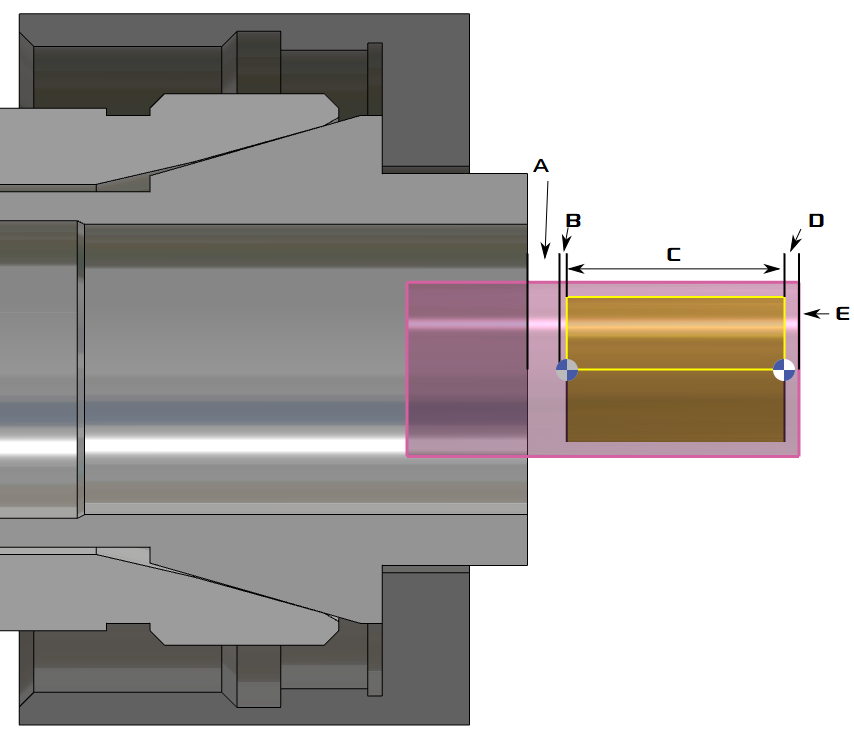

Minimaler Rohteilüberstand zur Bearbeitung des Teils: Zulage für Stirnseite + Fertigteil Länge + Abstichzulage + Abstichwerkzeugbreite Da die maximale Position der Hauptspindel das Abstechwerkzeug nicht erreichen kann, Wir müssen den Abstand zwischen dem Abstechwerkzeug und der Nase der Hauptspindel zur Überstandsposition addieren. . Wir können auch einen Sicherheitswert hinzufügen, um sicherzustellen, dass es während der Bearbeitung nicht zu Überfahrten kommt. Dieser Sicherheitswert sollte nicht zu hoch sein, da sonst die Länge der unbearbeiteten Stange größer ist. |

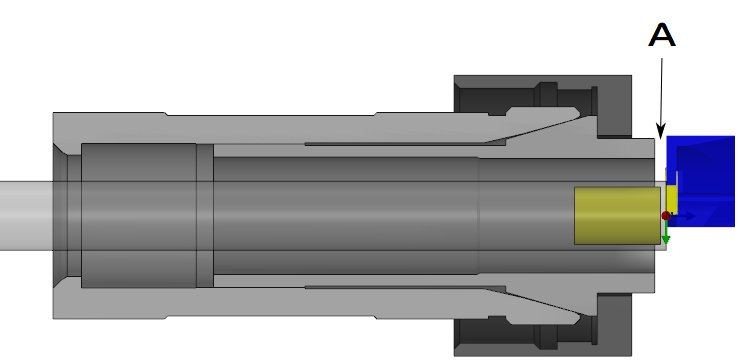

A - Abstand zwischen Abstechwerkzeug und maximaler Position der Hauptspindel |

|

Beispiel mit Werten:

Der Wert des Überstands sollte mehr als 20,7 mm betragen.

|

A - Abstechwerkzeugbreite B - Abstichzulage C - Fertigteil Länge D - Zulage für Stirnseite E - Referenz-Abstechwerkzeug |

Fall 2: Mit Führungsbuchse

|

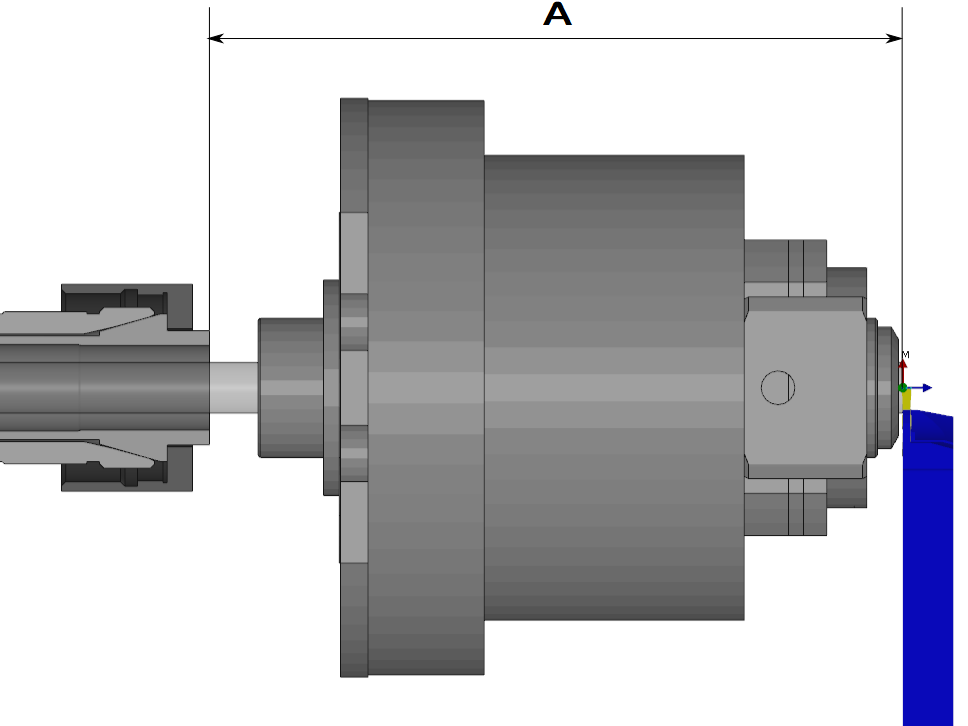

Die berechnete Regel ist die gleiche, aber da es eine Führungsbuchse gibt, ist der Abstand zwischen dem Abstechwerkzeug und der Nase der Hauptspindel größer. Beispiel mit Werten:

Der Wert des Überstands sollte mehr als 182,7 mm betragen. |

A - Abstand zwischen Abstechwerkzeug und maximaler Position der Hauptspindel |