本页分为 2 部分。

-

第一部分描述了编程零件时要遵循的一些规则和建议。

-

第二部分描述了编程过程。

规则和建议

|

加载机器 建议在 GO2cam 中首先加载机器,最好使用 FMO。 由于这些机器的复杂性,通常在机加工车间中,机器中的设置和刀具定位很少更改。 拥有实际安装刀具的 FMO 将确保正确的加工循环定义。 |

打开模块时,会提示此窗口,我们可以在其中选择一台机器(如果已定义),作为第一步。 打开一个空白项目,其中已加载机器。 |

|

零件定位 零件的位置高度依赖于所使用的机器; 它的运动学、可用的加工长度、刀架定位和已加载的刀具。 通常,大多数车削操作要在主轴上完成。 在副轴上进行的任何外部车削操作都要使用镗柱车刀完成。 |

|

|

加工实践 编程加工循环与 Turnmill 操作没有什么不同。 不同的地方在于应用它的几何形状。 虽然对于车削循环(粗加工/精加工),操作可以应用于可加工零件的整个长度,但对于瑞士型加工,应避免这样做。 加工的进行方式应防止已加工的棒材过多地缩回到导向套中。

|

|

|

因此,加工是通过将零件分成几个部分来完成的。 然后逐个部分地编程可应用的最大操作。 在 GO2cam 中, 切片零件 命令用于协助零件的切片,并且在应用操作列表时,会为每个部分计算操作。 在机器上,操作会随着材料的推进而逐步进行。 |

|

|

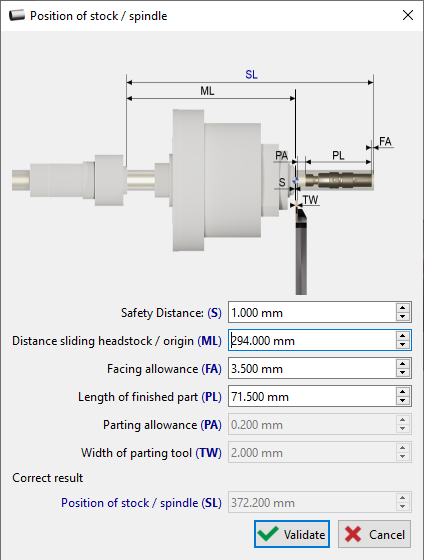

毛坯/主轴定位 毛坯的位置很重要,以便优化棒材在整个加工过程中的运动。 通常,建议毛坯超程的值至少为右侧所示的 SL 值。 距离值会自动从项目文件和机器运动学中读取。 在此处也投影了使用 FMO 的优势,其中切断刀的宽度及其余量可以自动读取,并建议使用 SL 值。 有关主卡盘定位的更多详细信息, 点击这里。 |

|

过程

下面介绍了 GO2cam 中的一般编程过程:

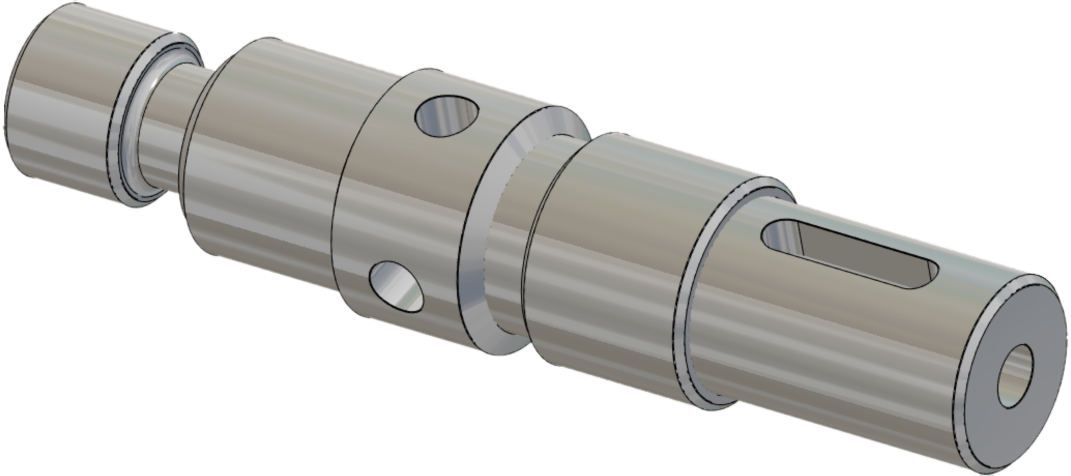

要开始编程瑞士加工中心,第一步是选择特定的机器型号。 编程过程取决于机器的配置。 机器文件包括一个 .FMO 文件 ,表示预先安装的刀具。 使用 .FMO 文件是 GO2cam 中瑞士加工的推荐做法。

加载机器文件后,下一步是导入工件,确保其方向正确。 为了防止碰撞并确保加工期间有足够的间隙,我们将在工件周围创建一个安全区域。 |

|

切片将工件分成更小、更易于管理的部分,从而实现精确控制和高效的刀具路径生成。 每个区域都应逐渐加工,具体取决于 Z 值。 要在工件上创建切片,我们需要指定所需的切片长度。 在这种情况下,我们将使用 25 毫米的切片长度。 这会将工件分成多个区域。 我们可以通过输入值或直接移动界面上的白线来手动调整这些切片的位置。 |

|

将自动操作列表应用于切片工件。 操作列表可实现操作和切削条件的自动化。 |

|

|

|

模拟 MTE(机床设备)可以帮助验证刀具路径、速度和进给,确保有效使用刀具。 |

|

|

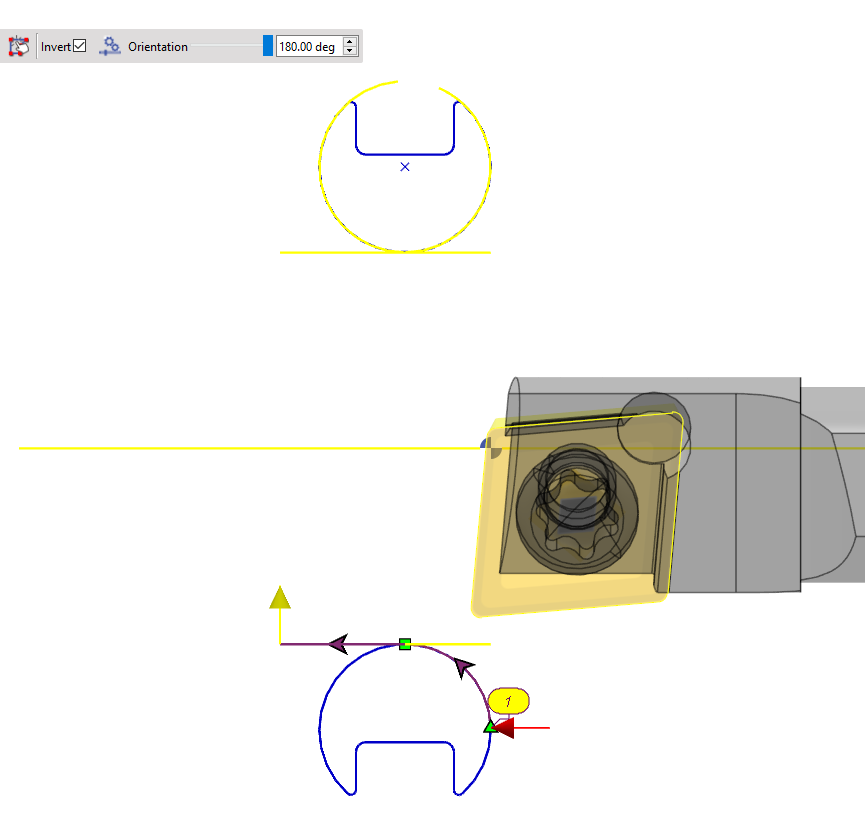

在 X 负方向上编程操作

根据刀具方向和零件尺寸,仅当零件相对于刀具正确放置时,才有可能在 C 轴上进行轴向铣削。

|

特殊情况

|

使用下刀架上的刀具编程操作 瑞士机床通常有多个刀架,其中一些刀具安装在下/上/侧刀架上。 对于上刀架上的刀具,通常的编程原则效果很好。 对于下刀架上的刀具则不然,这可能会导致刀具路径不佳并发生碰撞。 视频中显示了一个示例,并讨论了 3 种解决方案: |

|

|

1/ 将刀具位置更改为上刀架 如果可行,第一个解决方案是将所需的刀具移至上刀架,并像往常一样进行编程。 |

|

|

2/ 使用下轮廓编程 为避免任何问题,请使用下轮廓进行轮廓选择。 同时确保相应地更改刀具的方向和刀具循环类型,以便计算循环。 |

|

|

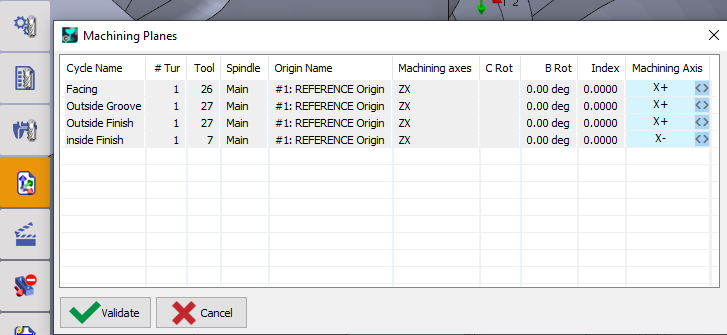

3/ 更改 MTE 中的加工平面 - 刀具 在“加工平面”命令中,根据需要将所需循环的加工轴更改为 X- 或 X+,以使系统自动计算准确的刀具路径。

|

|