|

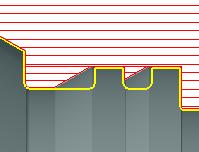

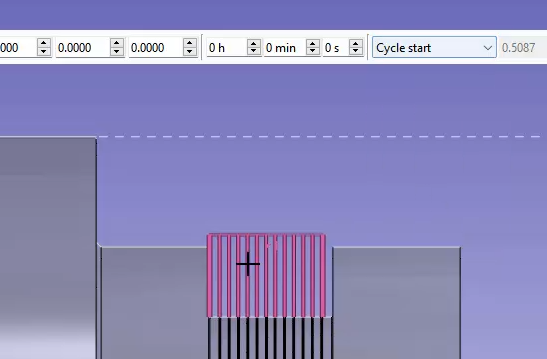

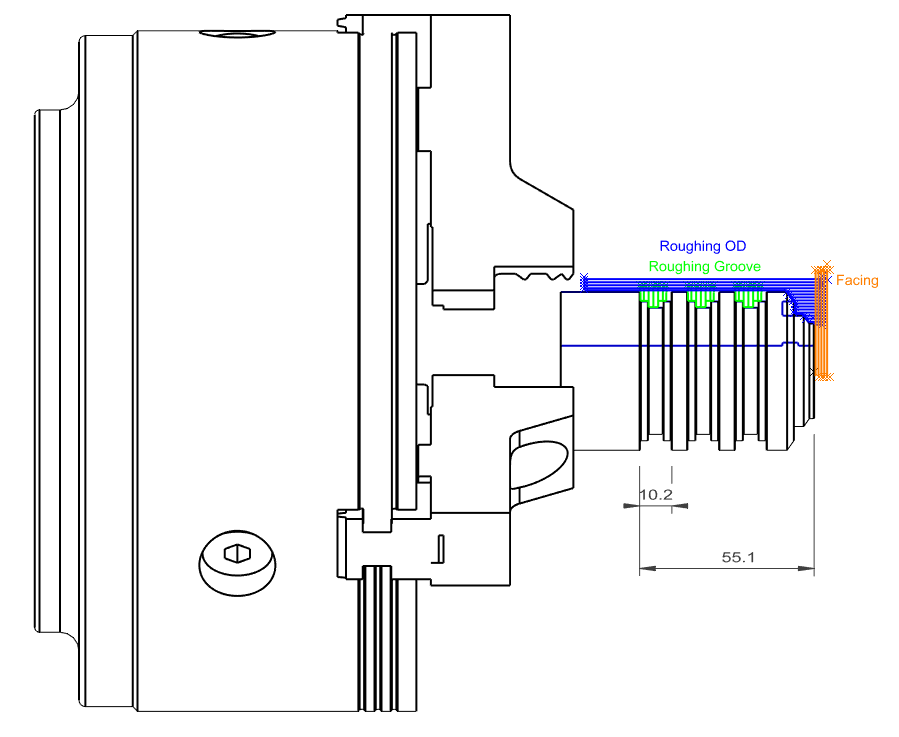

当我编程粗加工或精加工操作时,我希望 避免冲入沟槽 ! |

|

|

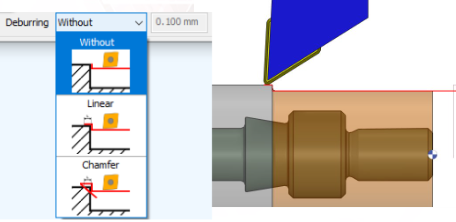

您可以使用策略页面上称为 倒角 .

此处提供更多信息和视频: 倒角 |

|

|

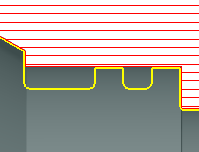

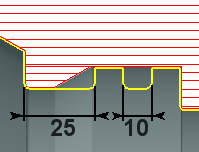

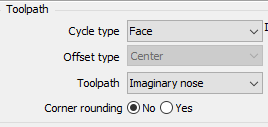

如何编程 精加工 与 后刀具路径 , 那 避免沟槽 并执行 端面 操作? |

|

|

请观看展示此过程所有步骤的视频: 单击链接以获取有关 加工余量 |

|

|

如何编程 车螺纹 ? |

||||||

|

|

||||||

|

来自山特维克用户指南 |

||||||

|

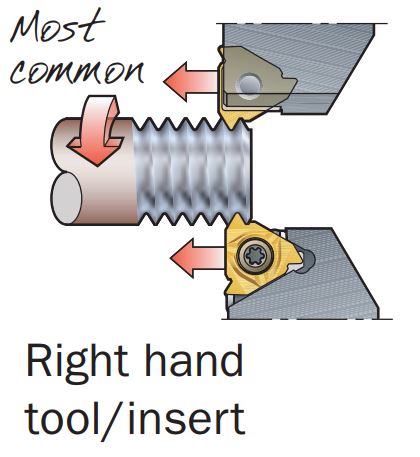

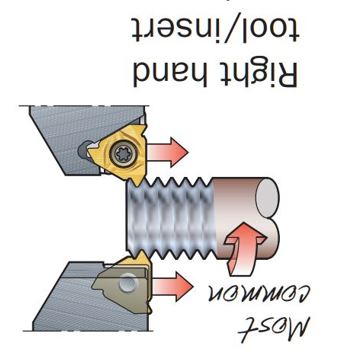

主轴上的右旋螺纹 |

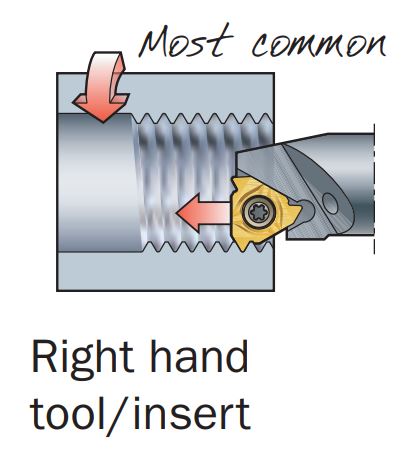

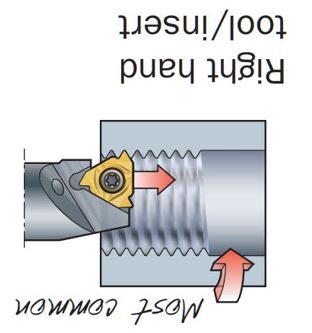

子轴视图上的右旋螺纹(旋转 180 度) |

|||||

|

螺纹类型表/工件/加工方向/旋转方向 |

||||||

|

螺纹类型 |

刀具 |

强制耦合 |

旋转方向 |

数控 |

进给方向 |

|

|

右旋螺纹 |

右 |

|

逆时针 |

(M3) |

滑动(到衬里) |

|

|

右旋螺纹 |

左 |

|

顺时针 |

(M4) |

拉动(远离衬里) |

|

|

左旋螺纹 |

左 |

|

顺时针 |

(M4) |

滑动(到衬里) |

|

|

左旋螺纹 |

右 |

|

逆时针 |

(M3) |

拉动(远离衬里) |

|

|

顺时针和逆时针

:定义为以这样一种方式理解,即用户从刀具方向观察卡盘,并且旋转方向由此产生。

|

||||||

|

总结:

|

||||||

|

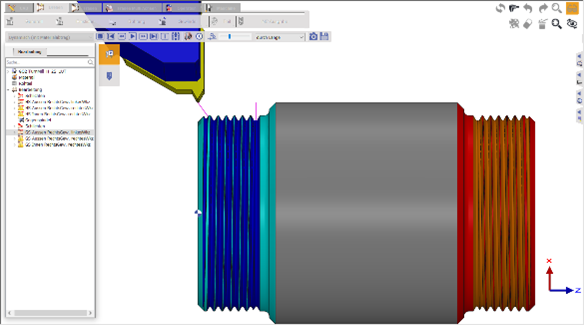

这导致 GO2cam 的以下图像 外部的右旋螺纹,使用左旋刀具

由于顺时针,只能进行拖动加工。

If you simulate this editing in GO2cam 版本 < 6.08.202 on the Sub Spindle, the wrong direction of rotation seems to be simulated, so that the visual result shows the wrong slope slope. |

||||||

|

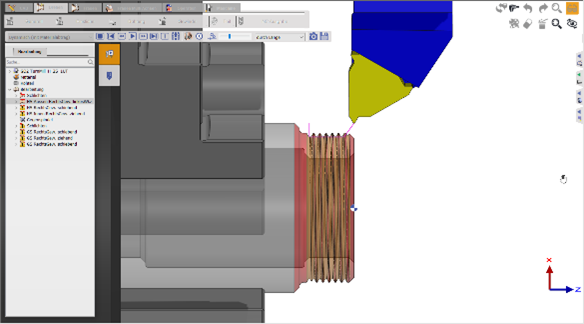

外部的右旋螺纹,使用右旋刀具 由于逆时针,只能进行滑动加工。 |

||||||

|

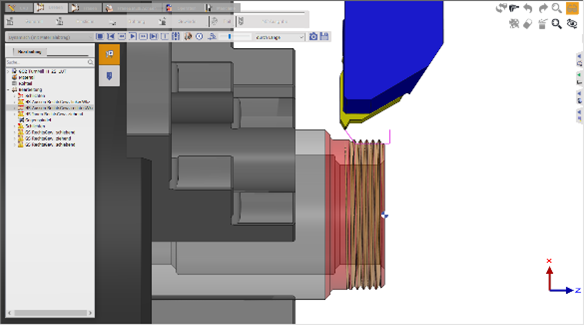

内部的右旋螺纹,使用右旋刀具 由于逆时针,只能进行滑动加工 |

||||||

|

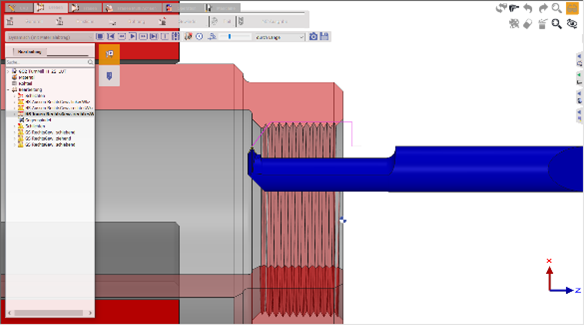

螺纹参数 车螺纹的参数选择也取决于刀具,如下例所示: 在西门子的 SinuTrain 编程站中,使用螺纹循环 CYCLE97 生产螺距为 1 的外螺纹。使用 0.5mm 的螺纹深度(即直径 1mm),以便在模拟中易于验证结果。 根据 DIN 13 定义具有“正确”切削半径 0.1443mm 的螺纹刀具。 |

||||||

|

参数:

h

n

= 总深度

|

定义具有标准切削半径的螺纹刀具: |

|||||

|

因此, 第一次 和 最后 进给必须根据所需的总深度和粗加工次数(反之亦然)进行选择。 如果使用的后处理器将螺纹加工输出为机床循环(例如,西门子的 CYCLE97 或发那科的 G76),则基本参数是螺纹螺距、总深度和(粗加工)次数。在这种情况下,数控代码在任何情况下都是正确的。 参数组合不正确会导致螺纹加工模拟不正确。如果使用的后处理器不输出机床循环,而是使用 G33 输出单个切削,则在这种情况下,数控代码也是不正确的! |

||||||

|

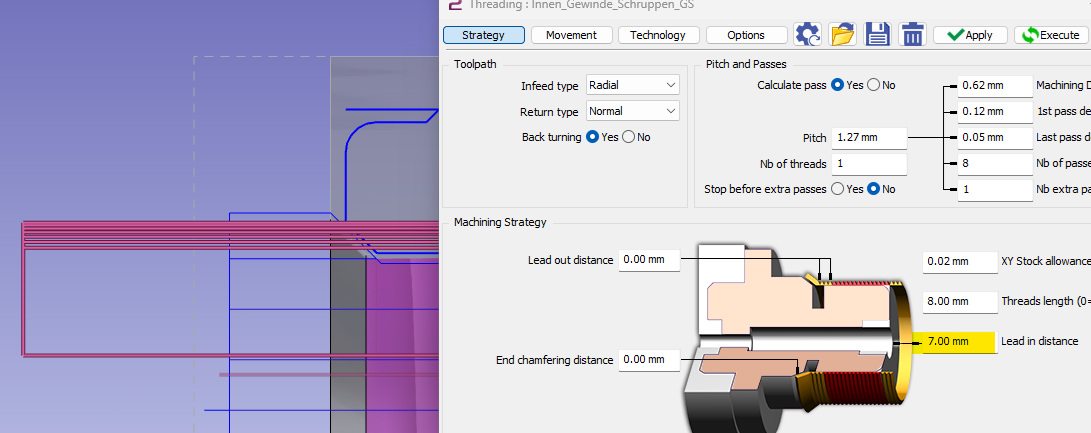

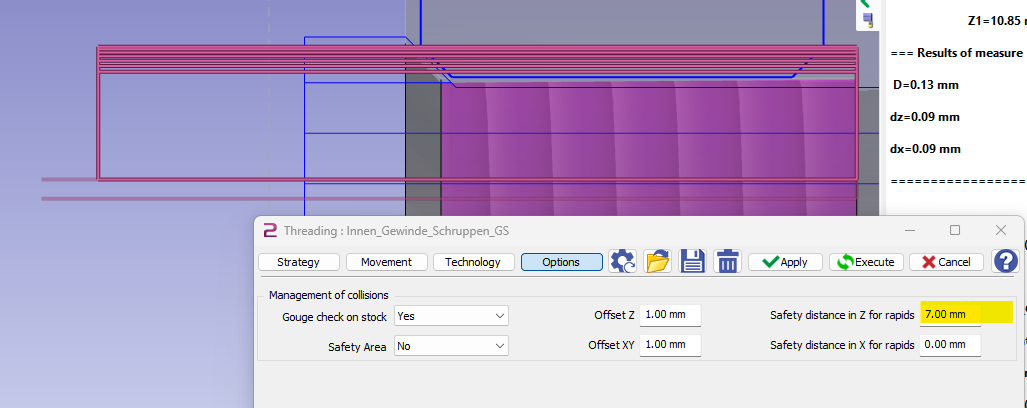

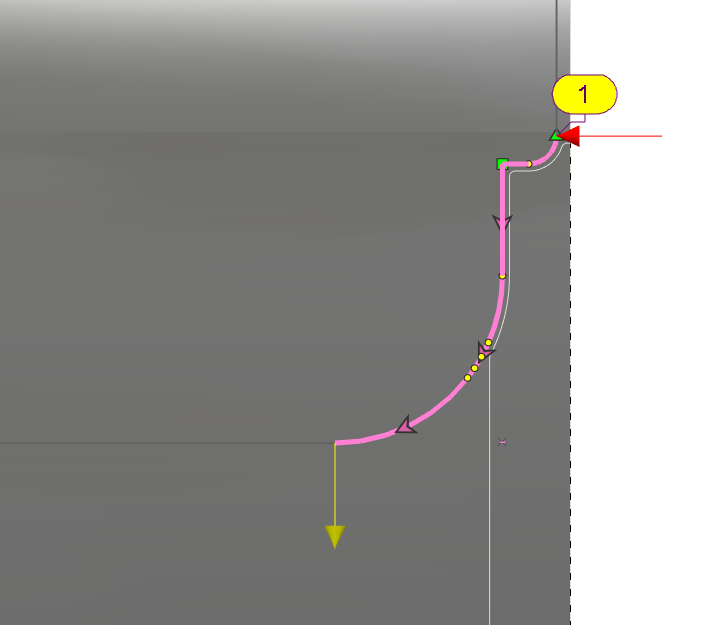

对于 内螺纹 ,我希望比操作中更大的安全性。 |

|

|

通过

Z 位置

选择的几何图形管理各道次之间的

.

|

|

|

由于几何图形具有 进刀距离 刀具路径管理几何元素起始处Z向退刀7毫米。 |

|

|

要在操作结束时进行比操作过程中更大的退刀,可以在 快速运动时Z向安全距离 . |

|

|

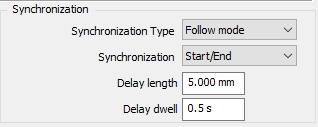

中定义 MTE 设置 机械加工循环 同步的方法? |

|

|

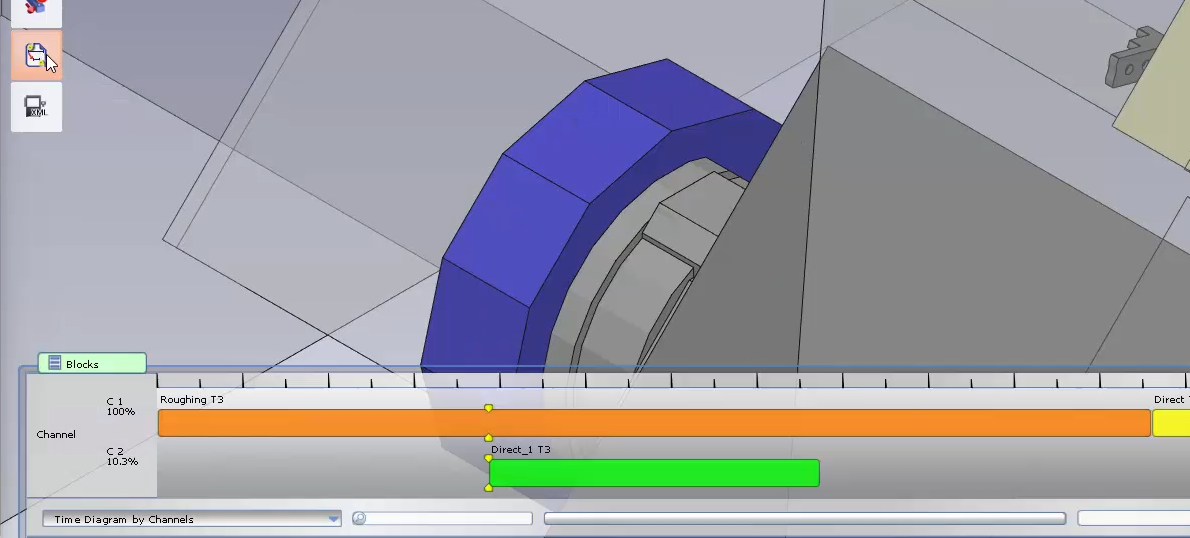

对于多转塔机床,同步多个循环的能力可以通过减少刀具空转时间和重叠各个循环的加工时间(无需碰撞)来提高加工效率。 在GO2cam中,要定义两个循环之间的同步,您可以按照以下步骤操作: |

|

|

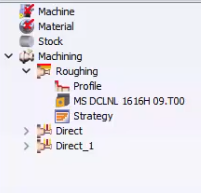

像往常一样使用单独的刀具定义您的加工循环。

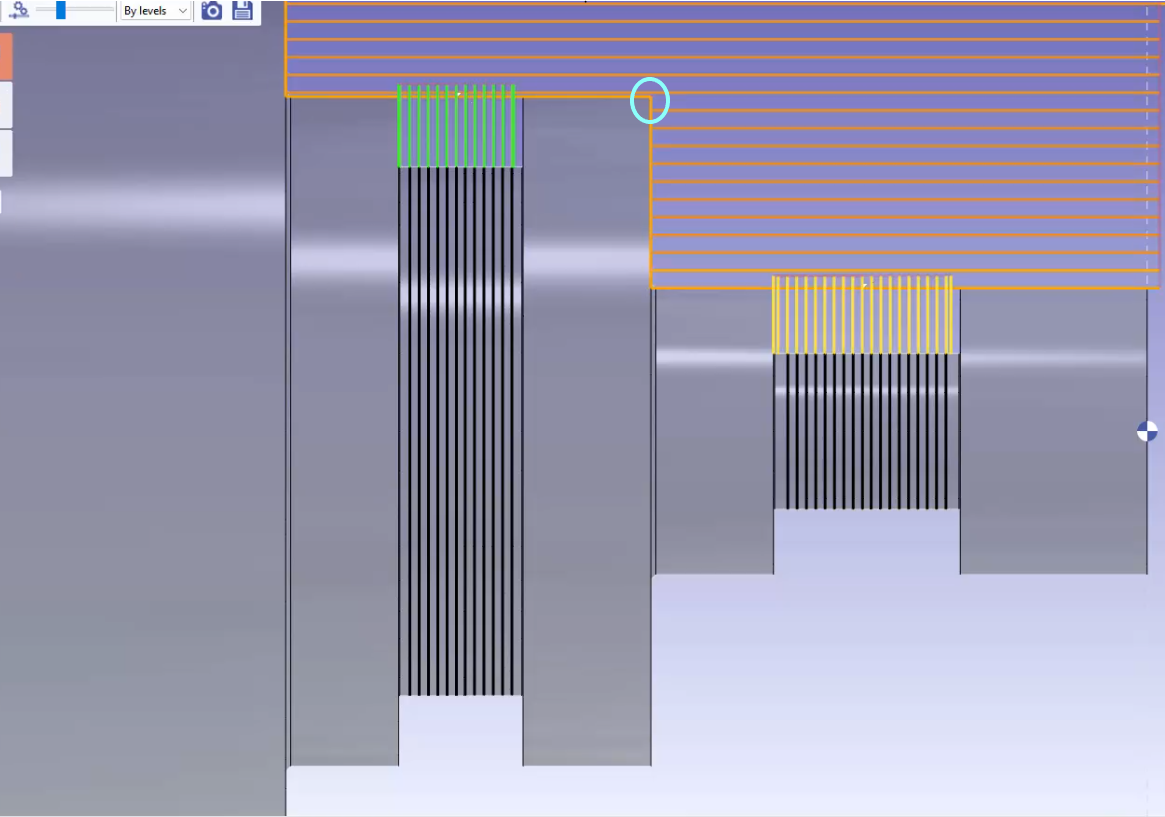

例如,在这个例子中,我们希望将Direct_1开槽循环(绿色刀具路径)与指定点(如圆圈所示)处的粗加工循环同步。目的是在粗加工循环到达圆圈所示点时立即启动开槽循环。 |

|

|

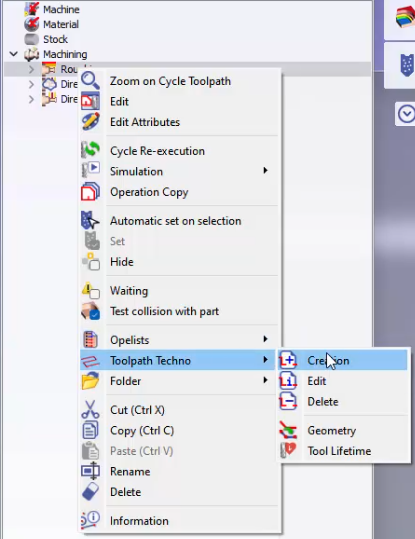

为此, 右键单击 在所需的循环上,在本例中为粗加工循环,然后选择创建 刀具路径资料 选择

|

|

|

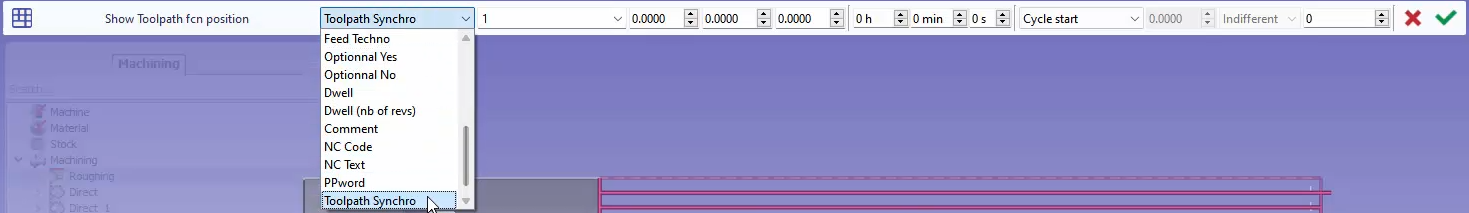

选择 刀具路径同步 下拉列表 |

|

|

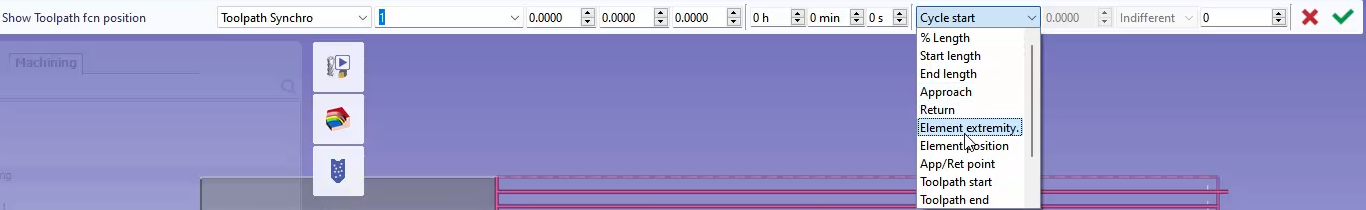

然后您可以选择刀具路径参数来定义要同步的实体,单击确定并验证 对于此示例,我们将选择 元素末端点 并单击接触圆圈区域(在上一张照片中)的刀具路径线。 |

|

|

我们对沟槽循环(Direct_1)重复相同的操作。对于刀具路径参数,我们选择 循环开始 并选择沟槽刀具路径。 |

|

|

接下来,转到机床环境,如果您尚未加载机床,则可以加载机床并设置您的 刀具 按要求。 最后,您可以通过单击同步功能来检查同步。您将能够在时间图上看到循环之间的同步。 |

|

|

|

|

|

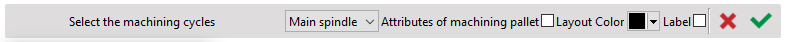

How can I layout a turning part and its components? |

|

|

对于车削,在NC文件菜单下,我们有选项 转移到布局/尺寸标注 在折叠部分。 您的机床应加载以下符号: 夹头和卡盘 . 您必须确保组件来自GO2cam目录中的 组件 刀具夹。 在某些情况下,它可能在该刀具夹之外,GO2cam 将提示 警告 . 只需复制sym文件夹中的文件: C:\GO2cam_Intl\GO2camV6XX\sym |

|

|

单击图标时,将出现一个对话框: 该对话框允许您:

选择 循环 你希望进行版图设计并点击绿色勾号以 验证 . GO2cam 将打开 另存 更改环境前,保存文件的对话框 |

|

|

在工程图/2D出图 / 尺寸中,您可以开始绘制版图。 |

|

|

How can I program inside roughing using a radial toolpath? |

|

|

要实现用径向刀具路径进行内粗加工,请按照以下步骤操作:

|

|

观看右侧视频,了解加工过程。 |

|

|

How can I create a toolpath manually in GO2cam? |

|

|

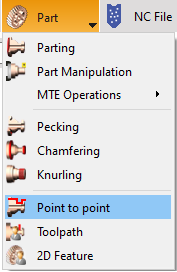

能够手动定义刀具路径至关重要,尤其是在特定应用中 成型刀具 这些刀具具有独特的切削形状,必须仔细控制其切削路径以避免碰撞风险。循环 点到点 帮助实现这一点。 它可在 零件 子选单 |

|

|

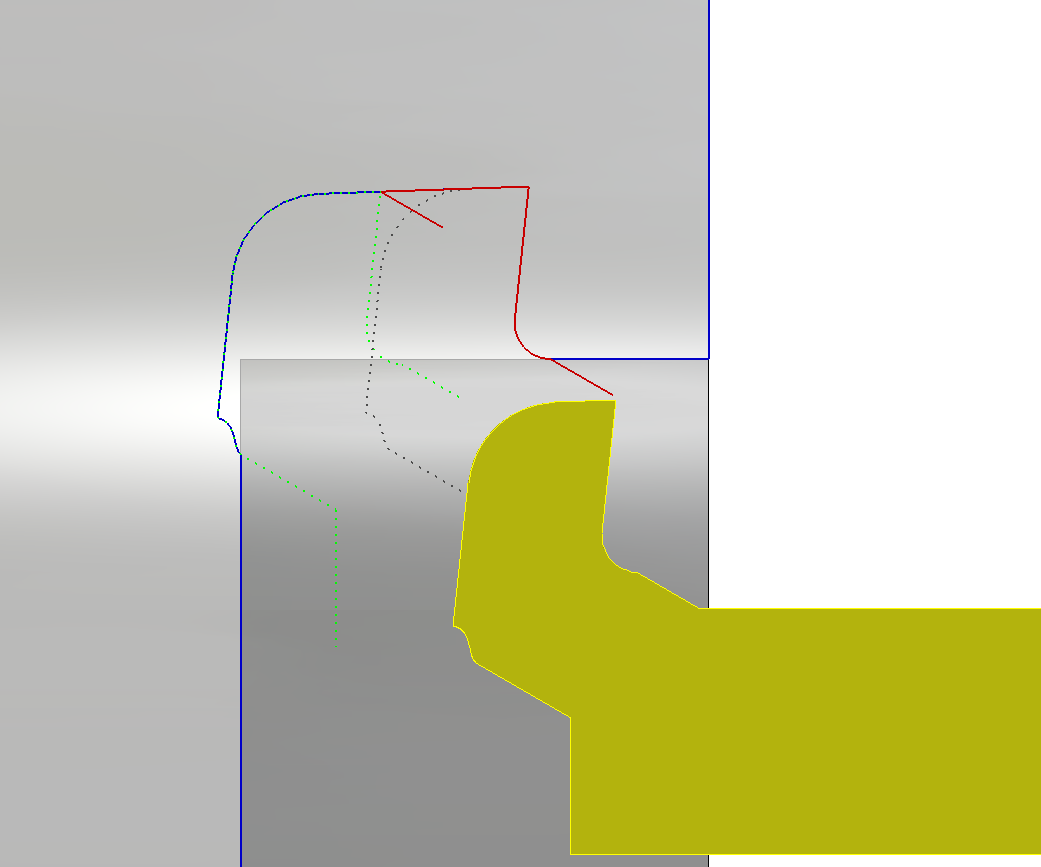

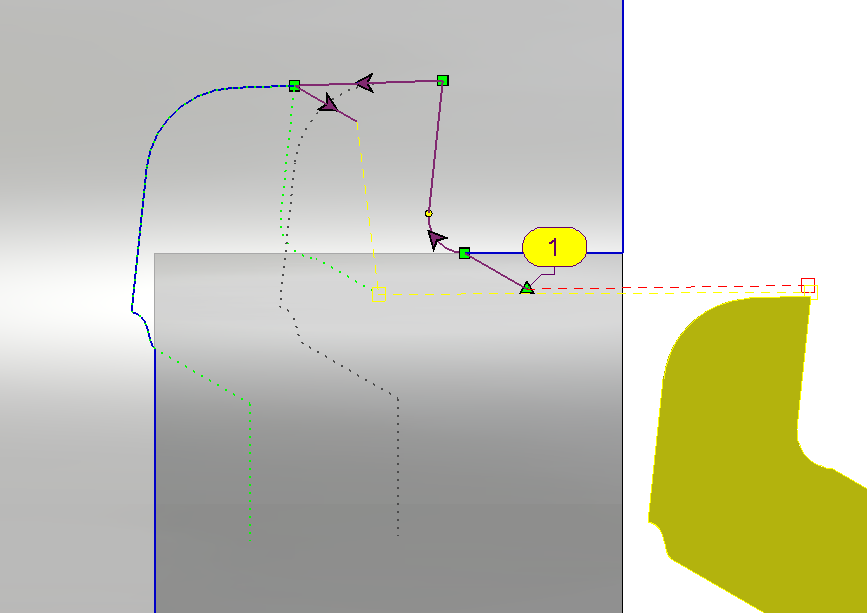

点到点循环是一个100%手动循环,参数最少。它用于生成其他循环无法定义的特定刀具路径。因此,几何图形选择的方法也可能略有不同。例如,在下面的示例中,为了用这种特殊的刀具形状加工内形,已经绘制了一个导向轮廓(红色),以辅助几何图形的选择,特别是对于避免碰撞的角度运动。

注意:导轨不是强制性的,在其他情况下,所需刀具路径可以简单地从零件轮廓和进刀/退刀点定义。 |

|

|

选择导轨定义轮廓线 定义进刀点路径。(红色) 定义回退点路径。(黄色) 进刀点,连同选择的轮廓和退刀点一起定义了刀具导向点的整个运动。 选择刀具和循环(循环类型应为内循环),然后运行计算。 这将生成加工此轮廓的刀具路径。 此循环不进行毛坯计算。零件与刀具之间也不进行碰撞检查。

您可以观看右侧显示此示例的视频。 |

|

|

How can I machine an internal groove which is oriented as an external groove? |

|

|

要加工此沟槽,需要在-X方向进行选择。因此,零件需要具有对称的轮廓,以便可以在底部轮廓中进行几何图形选择。 此外,为了正确定向刀具并生成所需的刀具路径,零件应设置在再加工主轴中。 您可以观看右侧显示此示例的视频。 |

|

|

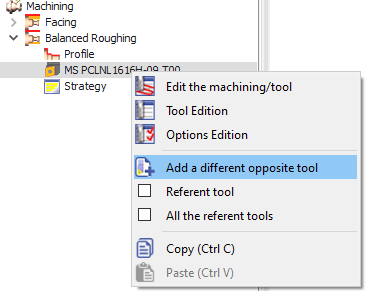

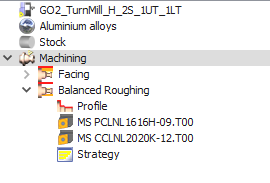

MTE: How can I have 2 different tools in a synchronized cycle? |

||

|

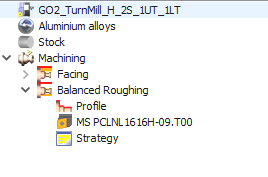

像往常一样定义平衡粗加工/平衡精加工循环,并设置所需的同步设置。在这种情况下,由于只选择了一个刀具,因此同一个刀具将在MTE中加载两次。 |

|

|

|

要设置不同的第二个刀具,请在加工历程树中展开循环。 右键单击 在现有的刀具上选择 添加一把反向的刀具 '. 这将再次打开刀具选择窗口,您可以在其中选择所需的刀具并进行验证。 现在这两个刀具都将在加工历程树中显示。 在MTE中,如果执行自动装配,这两个刀具将自动安装在相对的刀塔上。 |

|

|

|

您可以观看视频,了解平衡同步循环的应用。跳过 2.20 在视频中查看循环的两种不同刀具的定义。 |

||