A basic workflow to program a robot in GO2CAM is as such:

로봇 모듈

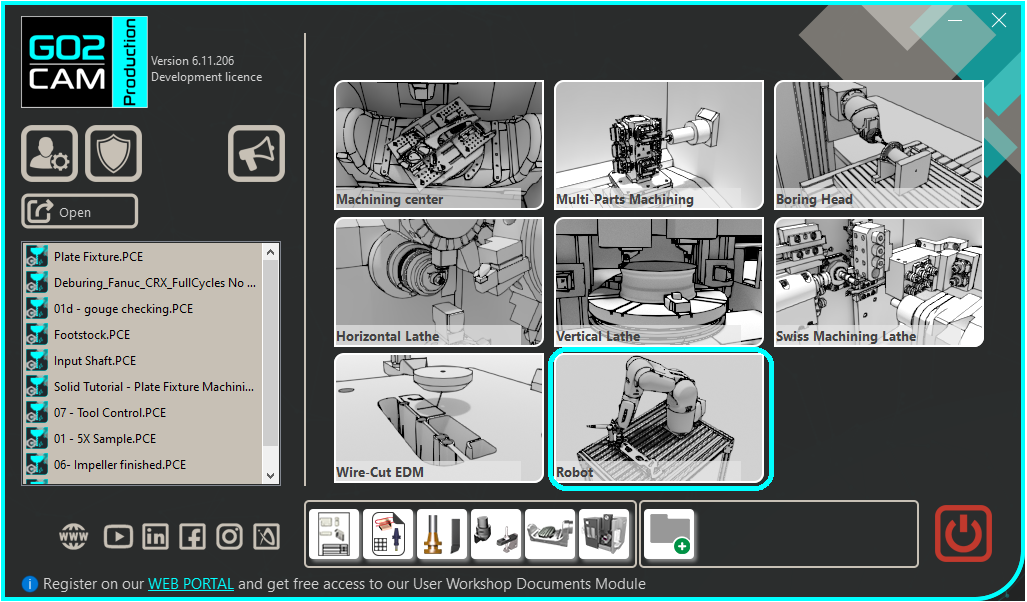

로봇 인터페이스는 MTE 환경과 유사하게 보일 수 있지만 자체 별도 모듈입니다. 패키지를 구매한 경우 홈페이지에서 사용할 수 있으며, 로봇 파일은 이 모듈에서만 열 수 있습니다. |

|

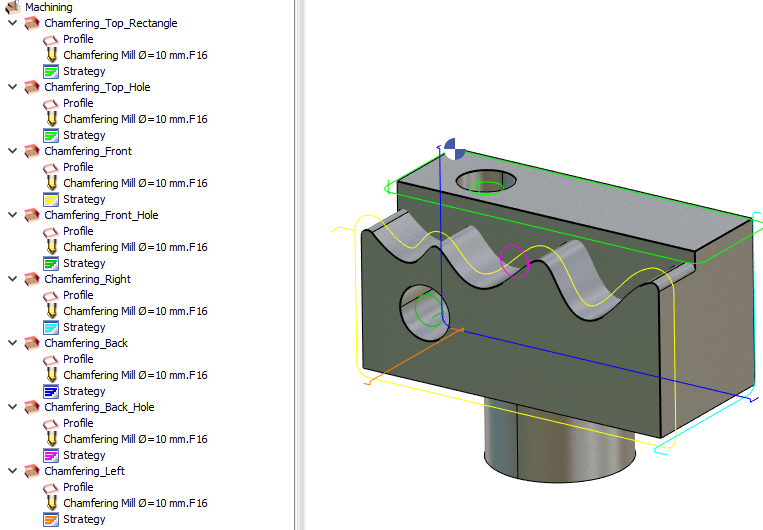

부품의 CAM 프로그래밍이 프로세스의 이 부분은 머시닝 센터 모듈의 프로그래밍과 유사합니다. 부품을 가져옵니다. 일반적으로 사이클, 지오메트리 선택, 공구 선택 및 사이클 선택을 정의합니다. 로봇은 밀링 머신으로 간주되므로 표준, 3X에서 고급 5X까지 로봇 가공에 모든 밀링 사이클을 사용할 수 있습니다. 공구의 움직임을 계산하고 시뮬레이션합니다. 부품과 함께 접근 및 복귀 공구 경로를 수동으로 제어하기 위해 지오메트리 선택 프로세스에서 여러 접근 및 복귀 지점을 정의할 수 있습니다. |

|

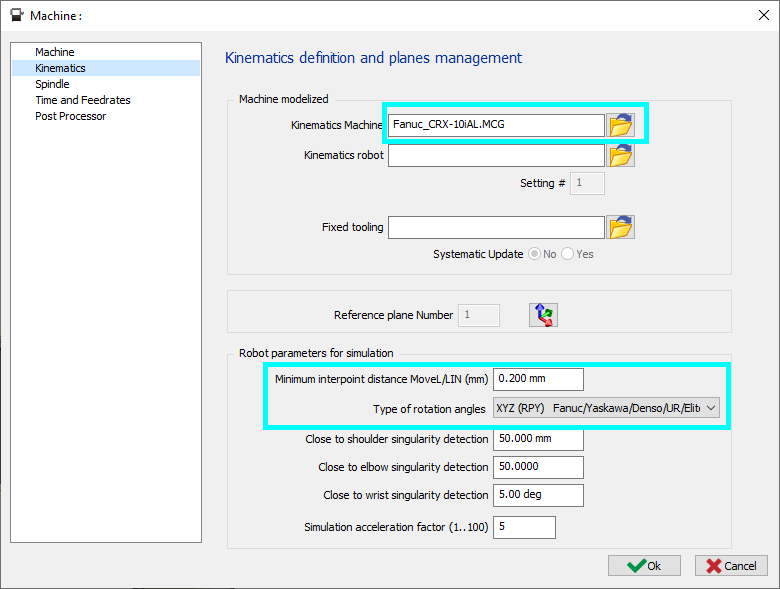

로봇 구성로봇 키네마틱스 하나 이상의 사이클이 생성되고 오류 없이 계산되면 선택한 공구를 구동하여 가공 사이클을 실행할 로봇을 선택합니다. 머시닝 트리에서 기계를 마우스 오른쪽 버튼으로 클릭한 다음 편집을 선택합니다. 기계 대화 상자가 열립니다. 키네마틱스 기계에 대한 로봇 .MCG 파일을 선택하고 매개변수를 정의한 다음 확인을 클릭하여 유효성을 검사합니다. 로봇 셀을 정의하려면 2개의 .MCG 파일을 설정해야 합니다. 키네마틱스 로봇은 독립형 로봇이어야 하고 키네마틱스 기계는 셀의 다른 부분일 수 있습니다. 이 경우 로봇의 축 위치를 조깅할 수 없습니다. 모든 로봇 구성 요소에 대한 전체 액세스 권한을 갖기 위해 하나의 MCG로 작업하는 것이 좋습니다. 최소 간점 거리 MoveL/LIN (mm) : 이는 로봇 프로그램 생성을 위한 선형 이동의 최소 거리이며, 경로 이동을 더 빠르게 하고 점을 줄여 고정밀도가 필요하지 않은 곡선 경로에 유용할 수 있습니다(시뮬레이션은 이 매개변수의 영향을 받지 않음). 회전 각도 유형 는 사용 중인 로봇 제조업체를 기반으로 설정할 수 있습니다. 임계값 값은 특이점 감지 어깨, 팔꿈치 및 손목 관절에 대해 설정할 수 있습니다. 기계 메뉴로 이동하여 툴링 하위 메뉴를 선택하여 부품과 함께 로봇을 시각화할 수 있습니다. 트리에서 로봇 이름을 마우스 가운데 버튼으로 클릭하여 로봇을 숨길 수 있습니다. 이는 부품이 로봇 본체에 의해 숨겨진 경우에 유용합니다. |

|

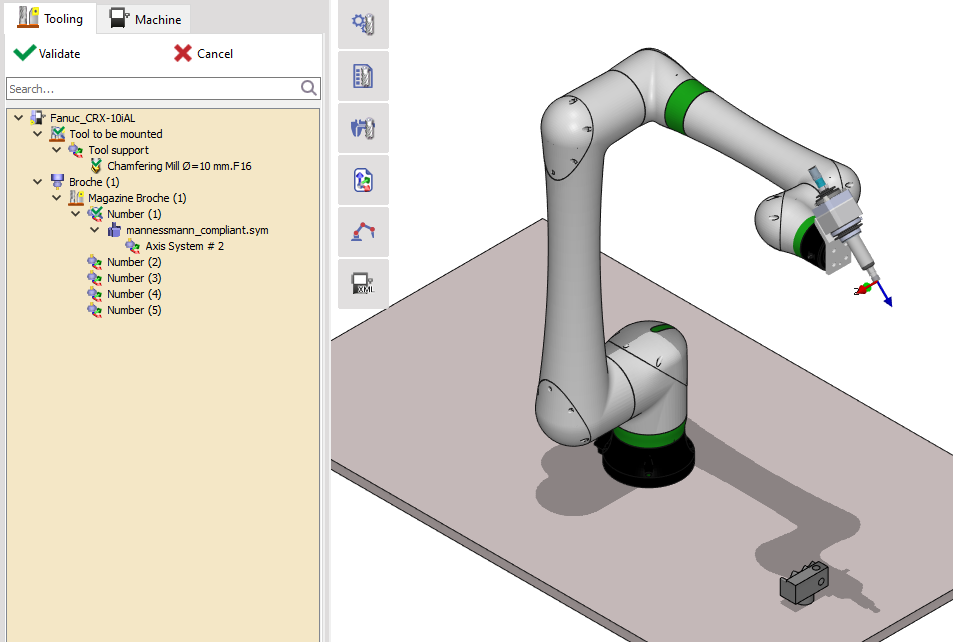

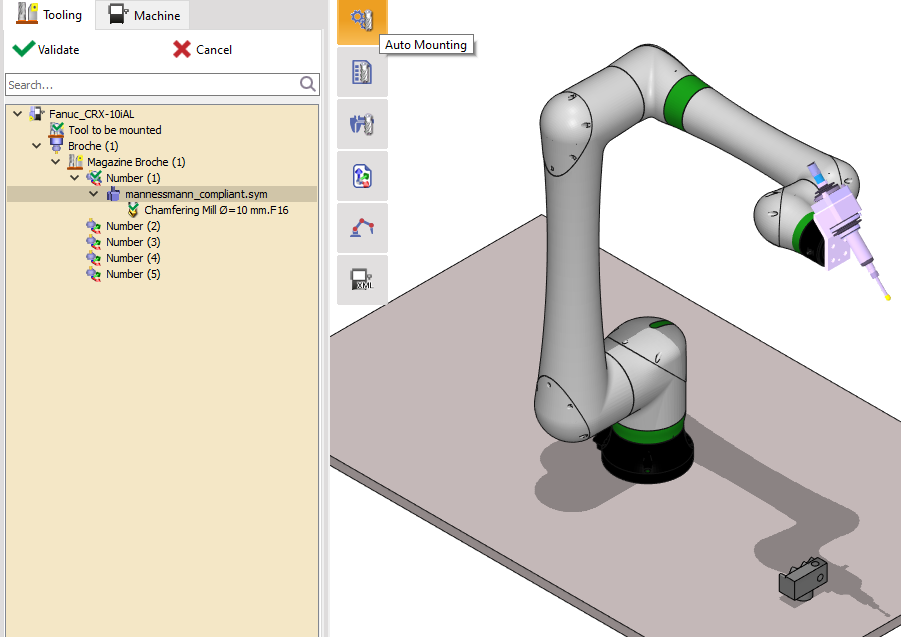

공구 및 부품 구성공구 및 공구 홀더를 로드하는 것은 MTE와 유사한 프로세스입니다. 자동 장착을 클릭하여 로봇에 공구를 장착합니다. 공구 또는 로봇 엔드 축을 마우스 오른쪽 버튼으로 클릭하여 공구 홀더를 삽입합니다. 공구는 툴링 탭에서 추가로 구성할 수 있으며 부품은 기계 탭에서 재배치할 수 있습니다.

|

|

|

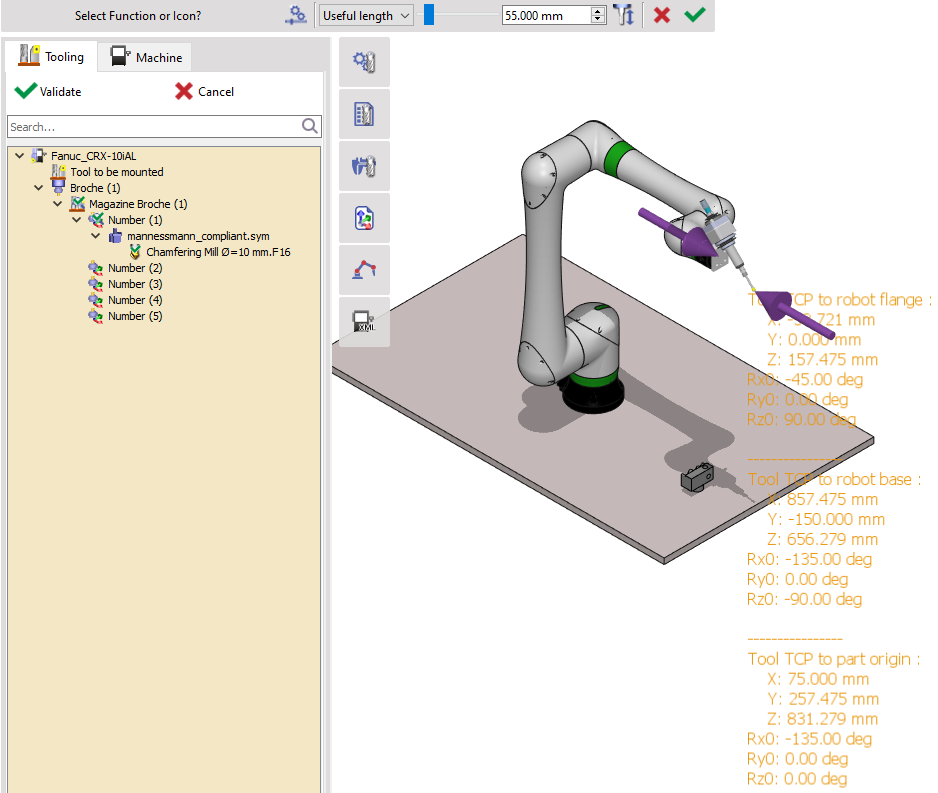

공구 트리 또는 프로그램 창에서 공구를 두 번 클릭하면 로봇 플랜지를 기준으로 한 공구 중심점(TCP)이 표시되며, 상단 리본에서 공구 유효 길이를 수정할 수도 있습니다.

TCP는 X, Y, Z, Rx0, Ry0, Rz0으로 표현됩니다.

|

|

|

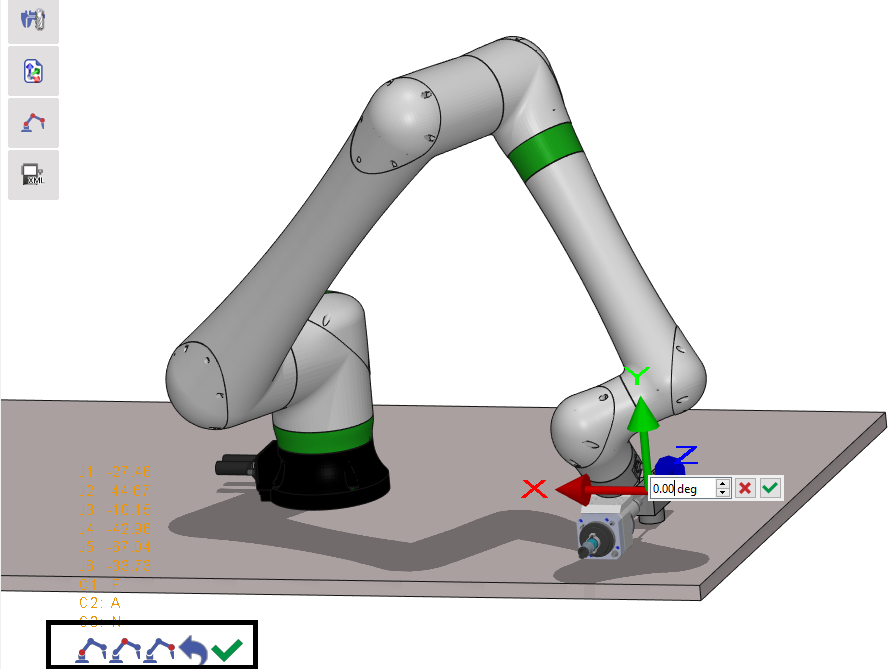

부품 도달 가능성 처음에는 부품의 위치가 로봇에 너무 가깝거나 너무 멀리 있을 수 있습니다. 로봇에 대한 부품의 도달 가능성을 추정할 수 있습니다. 툴링 탭에서 부품의 점을 두 번 클릭하면 이 점에 도달할 수 있는 경우 로봇이 공구 또는 플랜지 점을 사용하여 이 점을 터치하도록 이동합니다. 그렇지 않으면 메시지가 표시됩니다. 공구 프레임 축을 표시하고 공구를 이동하려면 로봇을 두 번 클릭하고 클릭하여 공구를 선택합니다(하나의 로봇에 여러 공구가 동시에 있을 수 있음). 왼쪽 하단의 세 개의 아이콘을 사용하여 동일한 공구 위치를 유지하면서 로봇 구성을 변경합니다. 또한 축 화살표를 왼쪽 클릭하고 드래그하여 이동 및 회전을 수행하거나 축을 마우스 오른쪽 버튼으로 클릭하여 이동 또는 회전 값을 지정하여 프레임을 이동할 수도 있습니다. |

|

|

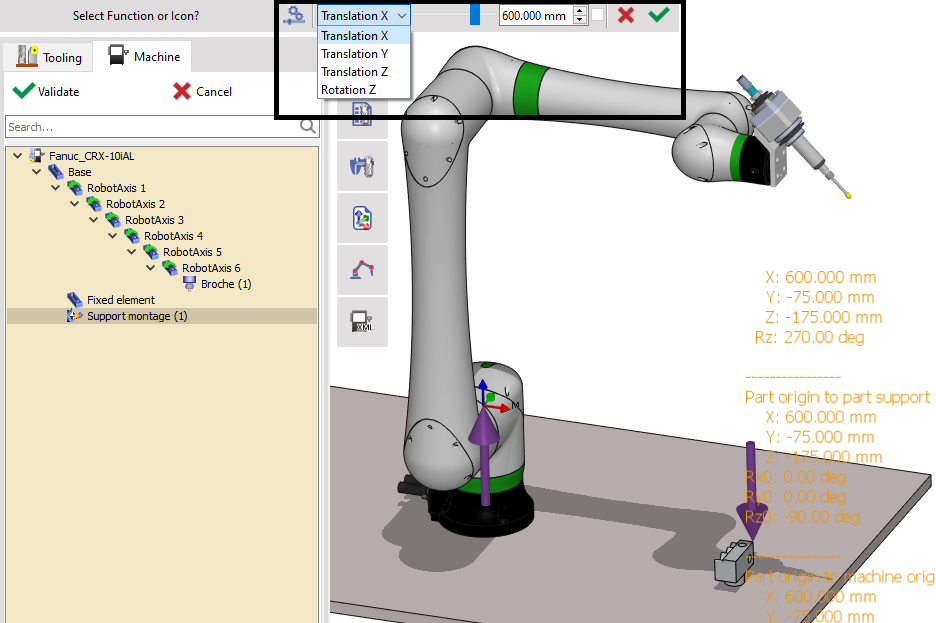

부품 재배치 부품은 로봇을 기준으로 재배치할 수 있습니다. 기계 탭으로 전환하고 작업 조립 지지대(이 예에서는 Support montage로 이름 변경됨)를 두 번 클릭합니다. 부품의 직교 좌표 위치는 로봇의 기본 프레임에 표시됩니다. 리본의 기능을 사용하여 X, Y, Z 방향을 따라 부품을 재배치하고 Z 주위로만 회전합니다. 수정을 확인합니다.

|

|

|

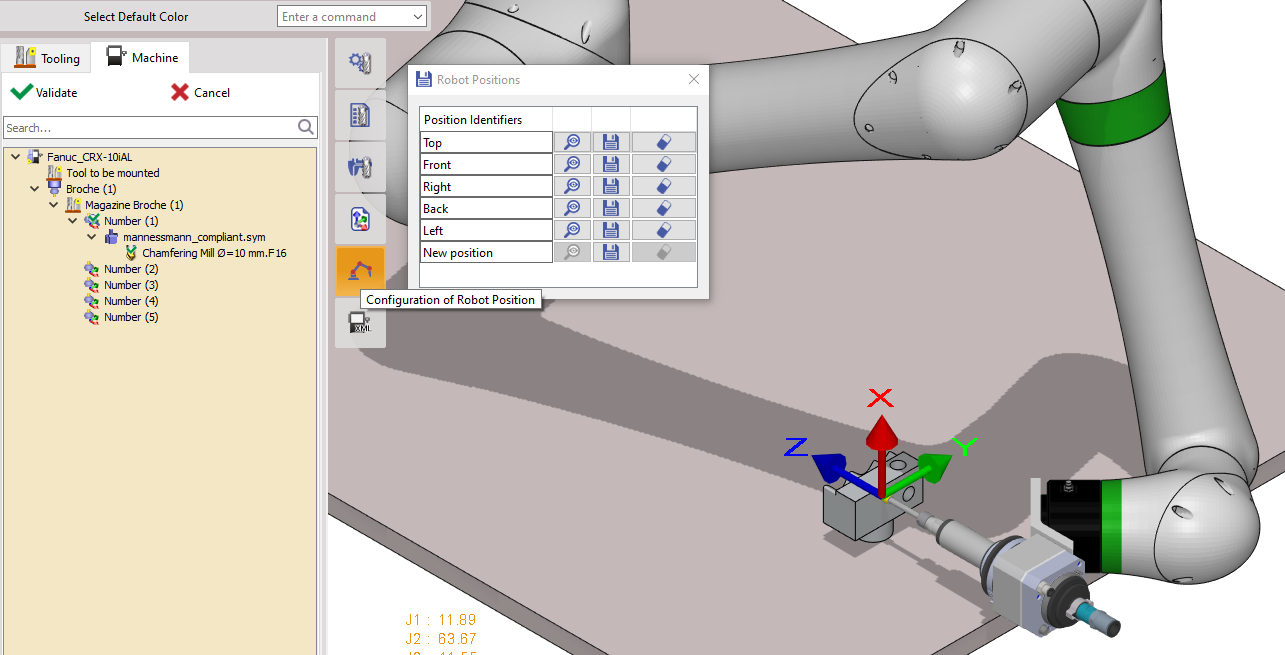

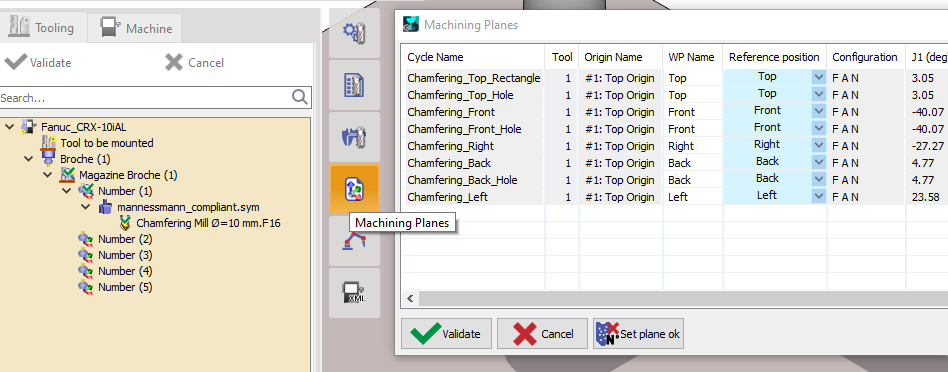

각 사이클에 대한 참조 위치 Cartesian 점을 통한 로봇의 위치 결정이 중복되므로, 평면에서 한 사이클의 구성 또는 방향이 다른 평면에서 다른 사이클에 적합하지 않을 수 있으므로, 각 사이클에 대한 참조 위치를 정의하는 것이 좋습니다. 실제로 각 사이클의 조인트 위치 경로를 생성하려면 참조 위치가 필요합니다. 이 사이클의 전체 경로 동안 참조 위치의 동일한 구성이 유지되고 방향이 참조됩니다. 자세한 내용을 보려면 여기를 클릭하십시오: 로봇 참조 위치 생성 . 새 참조 위치를 추가하거나 기존 참조 위치를 수정하려면 왼쪽 도구 모음에서 로봇 위치 구성 명령을 클릭하십시오. 평면을 기반으로 로봇을 면에 배치합니다. 공구 TCP 축을 드래그하여 방향을 변경하여 면에서 로봇의 적절한 위치를 얻습니다. 해당 평면에 대한 저장 아이콘으로 구성을 저장합니다. 필요한 모든 참조 위치가 생성 및 저장되면 정의된 사이클과 연결해야 합니다. 이를 위해 가공 평면 명령을 열고 각 사이클에 대해 참조 위치를 할당합니다. 사이클에 대한 참조 위치가 할당되지 않으면 이전 사이클의 마지막 사이클이 사용됩니다. 첫 번째 사이클에 대한 참조 위치가 연결되지 않은 경우, 키네마틱 파일(.MCG)에 정의된 시작 로봇 조인트 위치가 사용됩니다. 결과적으로 사이클에 참조 위치가 할당되지 않으면 시작 로봇 조인트 위치가 이러한 모든 사이클에 적용됩니다. |

|

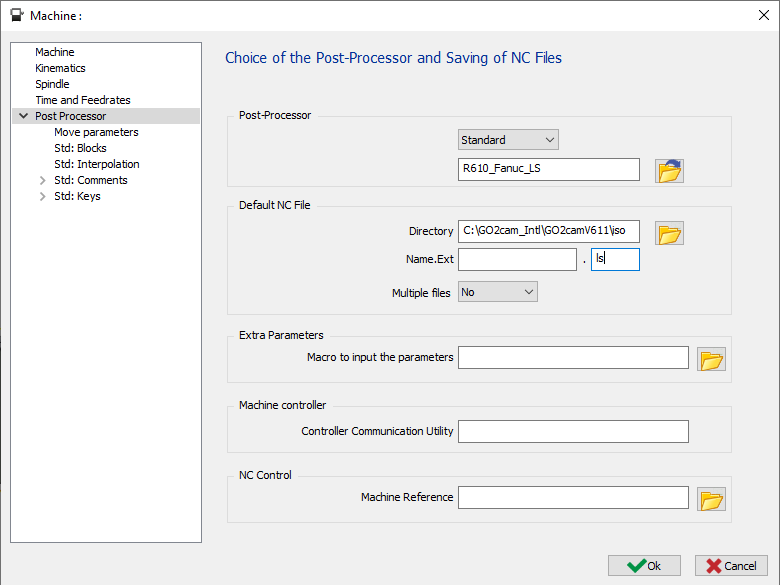

후처리 선택MTE와 유사하게 로봇 및 프로그램 생성을 위한 시뮬레이션을 위해 후처리기를 선택해야 합니다. 가공 트리에서 다시 기계 창을 열고 후처리 메뉴로 이동합니다. PP 유형을 표준으로 유지한 다음 로봇에 적합한 PP를 선택합니다. 이 경우 FANUC 로봇이므로 R610_Fanuc_LS가 선택됩니다. 필요한 경우 출력 프로그램 이름(Name. EXT)과 확장자 이름도 지정할 수 있습니다. |

|

로봇 전략 설정공구 경로를 시뮬레이션하기 전에 공구 경로를 로봇 모션 경로로 변환하기 위해 로봇 전략을 설정해야 합니다. 여기를 클릭하십시오: 로봇 전략 설정 |

|

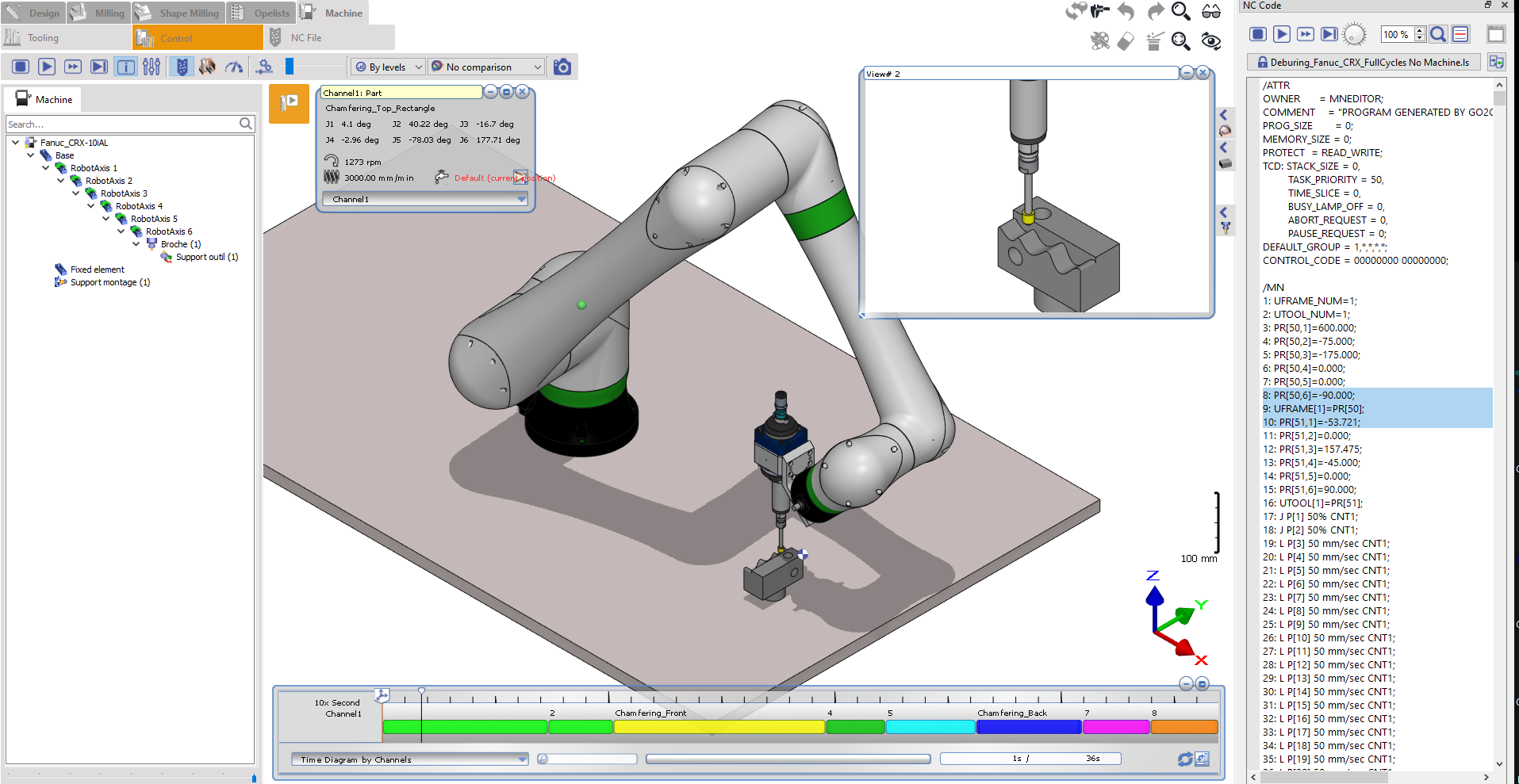

시뮬레이션가공 사이클이 정의되고, 로봇이 선택되고, 공구 및 부품이 구성되고, 후처리기가 선택되면 제어 메뉴에서 로봇을 사용한 시뮬레이션을 시작할 수 있습니다. 이 시점에서 매개변수와 시뮬레이션 환경은 MTE와 동일합니다. |

|

충돌 방지제거할 상당한 재료가 없으면 부품과 동일한 형상으로 소재를 설정하는 것이 좋습니다. 이렇게 하려면 부품을 복제하고 소재로 할당합니다. 시뮬레이션을 실행하십시오. 충돌 검사 활성화됨 . 충돌을 방지하기 위해 사용할 수 있는 몇 가지 옵션을 여기에서 확인하십시오: 충돌 방지 . |

|

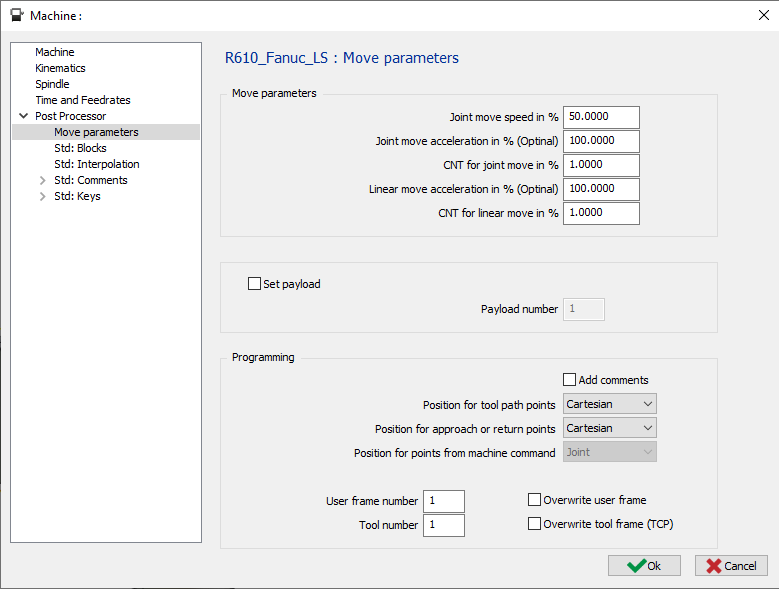

로봇 프로그램 출력로봇 프로그램 매개변수 설정 로봇 프로그램을 생성하기 전에 몇 가지 매개변수를 지정해야 합니다. 조인트 이동 속도(%), 조인트 이동 가속도(%) (선택 사항), 조인트 이동에 대한 CNT(%), 선형 이동 가속도(%) (선택 사항), 선형 이동에 대한 CNT(%)는 후처리기의 이동 매개변수 하위 메뉴에서 기계 매개변수 창에서 구성할 수 있습니다. 페이로드를 설정할 수 있으며 공구 경로 및 접근 및 복귀 지점의 위치 지정을 Cartesian과 조인트 중에서 선택할 수 있습니다. |

|

|

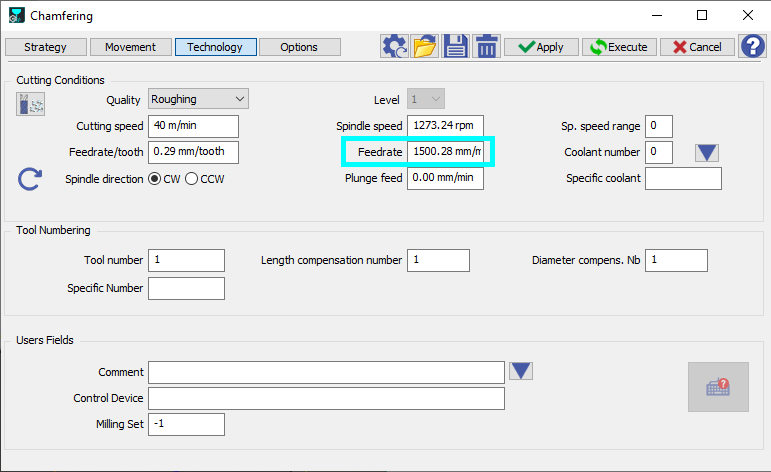

로봇 선형 속도 설정 각 사이클의 선형 속도는 기술 탭에서 각 사이클 전략에 대해 액세스하고 수정할 수 있습니다. 피이드레이트 매개변수는 mm/min 로 로봇의 선형 속도를 제어합니다. 변경 사항을 확인하려면 실행 을 클릭하여 모든 수정 사항을 적용해야 합니다. |

|

|

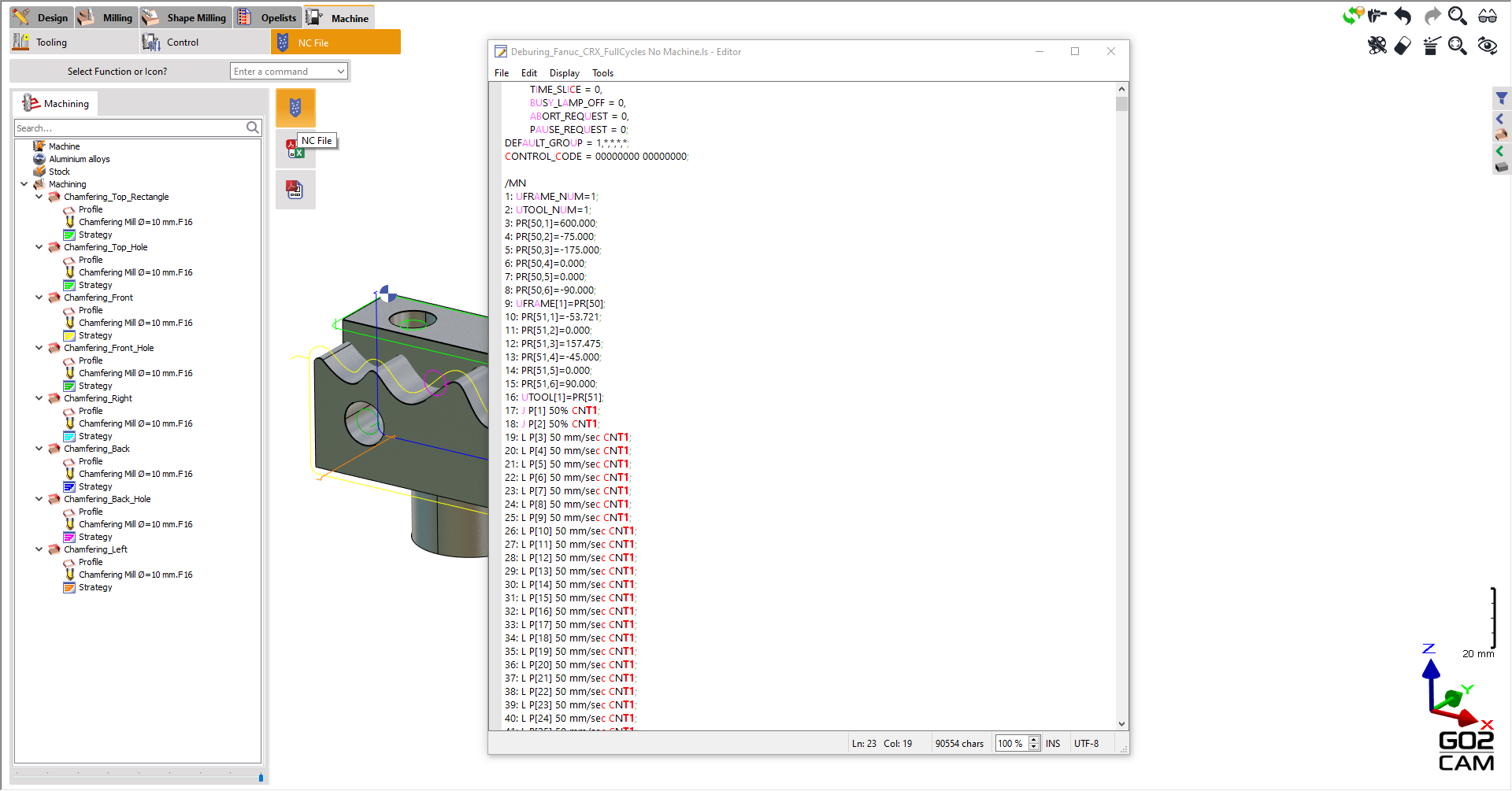

NC 출력 NC 파일 하위 메뉴에서 NC 파일 명령을 클릭하여 NC 코드를 생성합니다. |

|

|

오른쪽에서 워크플로우를 보여주는 비디오를 시청하십시오.

|

|

로봇 컨트롤러

|

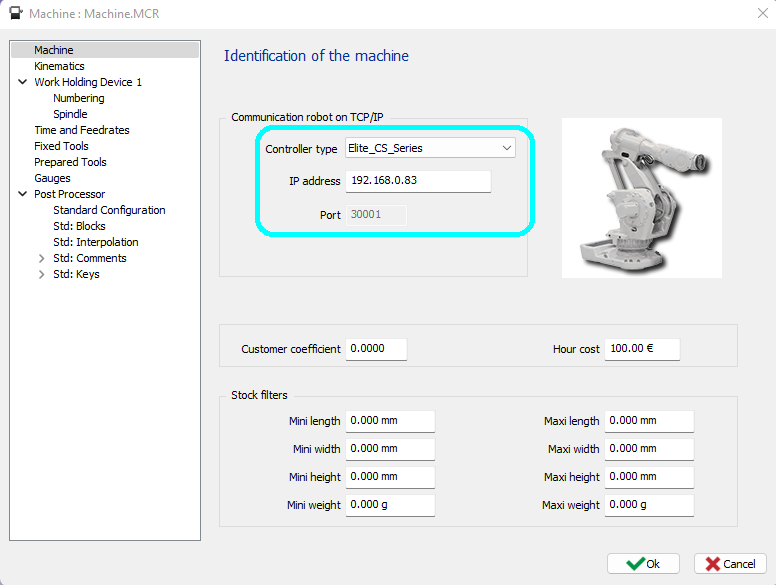

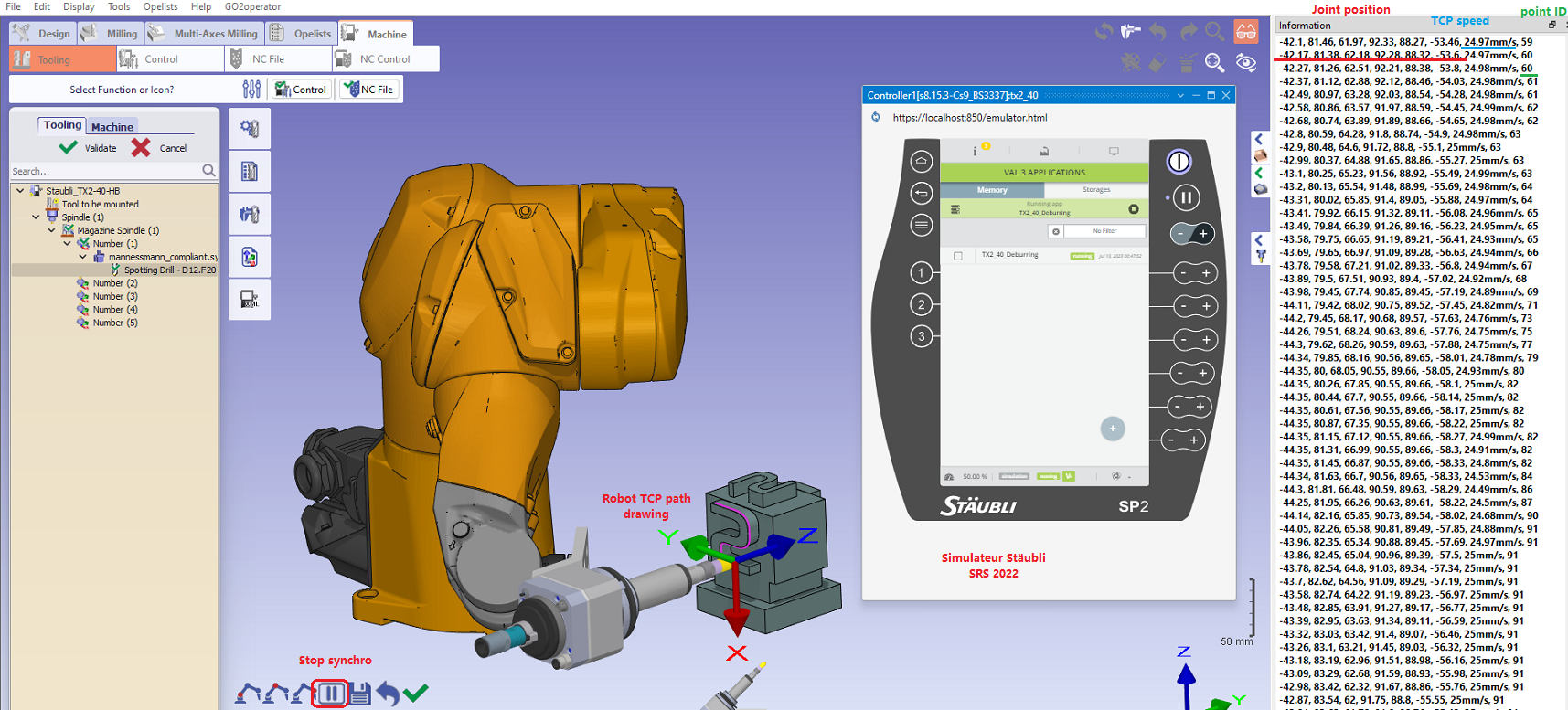

로봇 컨트롤러 연결 설정 출력 프로그램은 로봇 시뮬레이터 또는 실제 로봇에서 실행할 수 있습니다. 프로그램을 시뮬레이터에서 실행하여 유효성을 검사하는 것이 좋습니다. 몇몇 로봇의 경우 IP/TCP 또는 시뮬레이터에서 로봇 컨트롤러에 연결하여 프로그램이 실행되는 동안 로봇의 움직임을 동기화할 수 있습니다. 이를 위해 기계 설정 창으로 이동하여 로봇 컨트롤러 유형을 선택하고 IP 주소와 포트 번호를 입력합니다. 오른쪽은 예시입니다. |

|

|

로봇 프로그램이 실행되는 동안 GO2CAM에서 동기화 실제 로봇 또는 해당 시뮬레이터가 프로그램을 실행하는 경우 실제 시간의 실제 위치를 GO2CAM에서 동기화할 수 있습니다(실제로 모든 로봇이 지원되는 것은 아님). 동기화를 시작하려면 툴링으로 이동하여 왼쪽 하단에서 동기화 시작 아이콘을 선택합니다. 올바른 공구 경로를 그리려면 올바른 공구가 선택되었는지 확인하십시오. 컨트롤러에 따라 로봇 TCP 선형 속도와 점 인덱스도 얻을 수 있습니다. |

|