이 페이지는 2부분으로 나뉩니다.

-

첫 번째 섹션에서는 부품 프로그래밍을 위해 따라야 할 몇 가지 규칙과 권장 사항을 설명합니다.

-

두 번째 섹션에서는 프로그래밍 프로세스를 설명합니다.

규칙 및 권장 사항

|

기계 로드 GO2cam에서는 먼저 기계를 로드하는 것이 좋습니다. 이상적으로는 FMO를 사용합니다. 이러한 기계의 복잡성으로 인해 일반적으로 기계 작업장에서 기계의 설정 및 공구 위치가 매우 드물게 변경됩니다. 실제 장착된 공구의 FMO를 사용하면 적절한 가공 사이클 정의가 보장됩니다. |

모듈을 열면 첫 번째 단계로 정의된 기계가 있는 경우 기계를 선택할 수 있는 이 창이 표시됩니다. 기계가 이미 로드된 빈 프로젝트가 열립니다. |

|

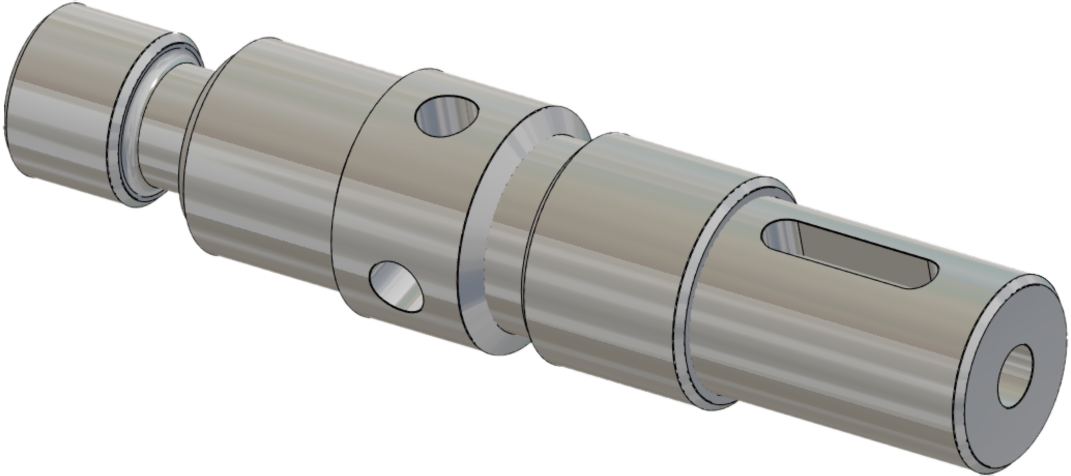

부품 위치 지정 부품의 위치는 사용 중인 기계, 즉 운동학, 사용 가능한 가공 길이, 랙 위치 지정 및 로드된 공구에 따라 크게 달라집니다. 일반적으로 대부분의 터닝 작업은 메인 스핀들에서 수행해야 합니다. 리워크 스핀들에서 수행되는 모든 외부 터닝 작업은 보링 커터로 수행해야 합니다. |

|

|

가공 실습 가공 사이클을 프로그래밍하는 것은 Turnmill 작업과 다르지 않습니다. 다른 점은 적용되는 형상입니다. 터닝 사이클(황삭/정삭)의 경우 작업이 가공 가능한 부품 전체 길이에 적용될 수 있지만 스위스형 가공의 경우 이를 피해야 합니다. 가공은 가공된 바가 가이드 부시 안으로 너무 많이 후퇴하지 않도록 수행됩니다.

|

|

|

따라서 가공은 부품을 여러 섹션으로 분할하여 수행됩니다. 적용 가능한 최대 작업은 섹션별로 프로그래밍됩니다. GO2cam에서는 부품 분할 명령을 사용하여 부품을 분할하고 오퍼레이션 리스트를 적용하면 각 섹션에 대해 작업이 계산됩니다. 기계에서 작업은 재료가 전진함에 따라 점진적으로 수행됩니다. |

|

|

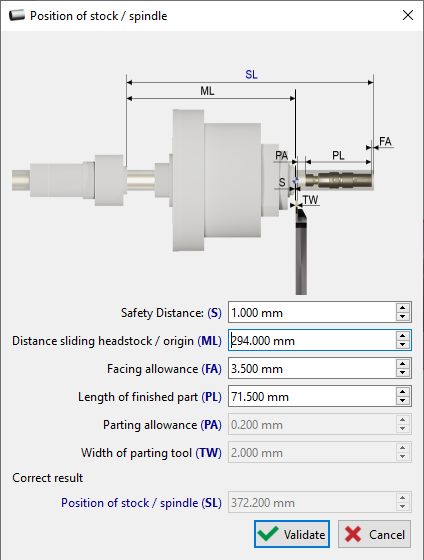

소재/스핀들 위치 지정 소재의 위치는 가공 과정 전체에서 바의 움직임을 최적화하는 데 중요합니다. 일반적으로 Stock Overrun의 값은 오른쪽에 표시된 SL의 값 이상으로 하는 것이 좋습니다. 거리 값은 프로젝트 파일 및 기계 운동학에서 자동으로 읽습니다. FMO를 사용하면 파팅 공구의 폭과 허용량을 자동으로 읽고 권장 SL 값을 제안할 수 있다는 장점도 여기에 투영됩니다. 메인 척 위치 지정에 대한 자세한 내용은 여기를 클릭하십시오. |

|

프로세스

GO2cam의 일반적인 프로그래밍 프로세스는 다음과 같습니다.

스위스 가공 센터를 프로그래밍하려면 먼저 특정 기계 모델을 선택해야 합니다. 프로그래밍 프로세스는 기계의 구성에 따라 다릅니다. 기계 파일에는 .FMO 파일 가 포함되어 있어 미리 장착된 공구를 나타냅니다. .FMO 파일을 사용하는 것은 스위스 가공을 위한 GO2cam에서 권장되는 방식입니다.

기계 파일을 로드한 후 다음 단계는 공작물을 가져와 올바르게 방향을 지정하는 것입니다. 충돌을 방지하고 가공 중 충분한 여유 공간을 확보하기 위해 공작물 주변에 안전 영역을 만듭니다. |

|

슬라이싱은 공작물을 더 작고 관리하기 쉬운 섹션으로 나누어 정확한 제어와 효율적인 공구 경로 생성을 가능하게 합니다. 각 영역은 Z 값에 따라 점진적으로 가공해야 합니다. 공작물에 슬라이스를 만들려면 원하는 슬라이스 길이를 지정해야 합니다. 이 경우 25mm 슬라이스 길이를 사용합니다. 이렇게 하면 공작물이 여러 영역으로 나뉩니다. 값을 입력하거나 인터페이스에서 흰색 선을 직접 이동하여 이러한 슬라이스의 위치를 수동으로 조정할 수 있습니다. |

|

슬라이스된 공작물에 자동 오퍼레이션 리스트를 적용합니다. 오퍼레이션 리스트는 작업을 자동화하고 조건을 절단합니다. |

|

|

|

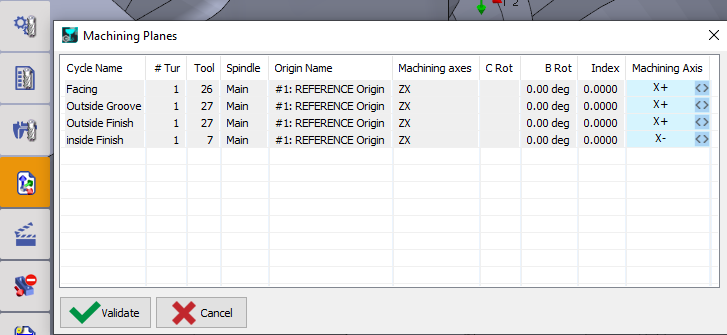

MTE(Machine Tool Equipment)를 시뮬레이션하면 공구 경로, 속도 및 이송 속도를 확인하여 공구가 효과적으로 사용되도록 할 수 있습니다. |

|

|

X 마이너스에서 작업 프로그래밍

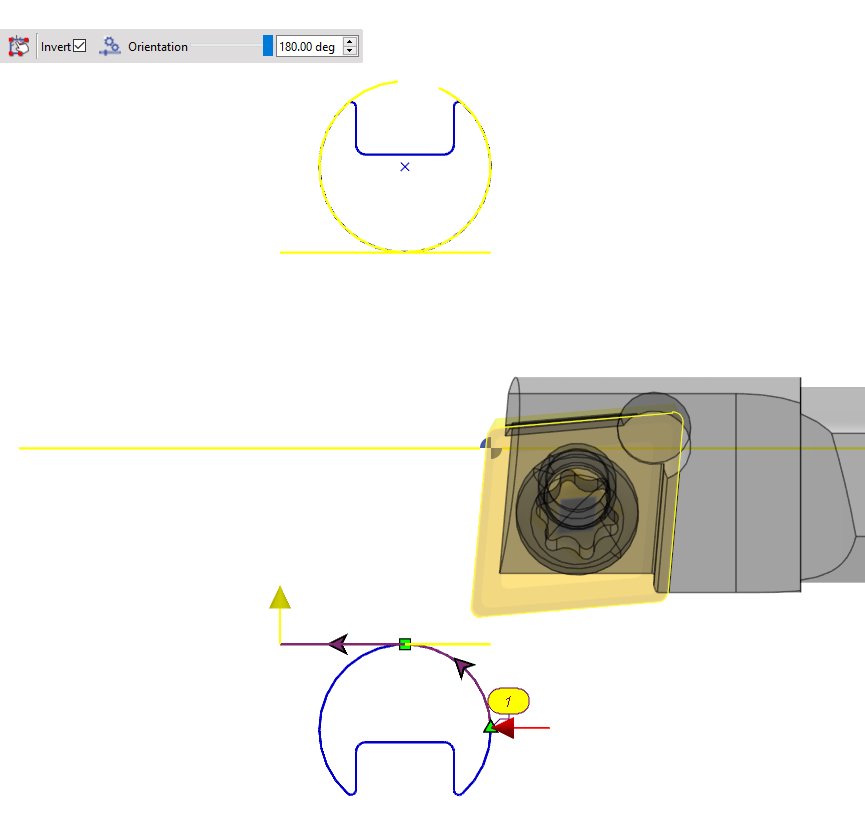

공구 방향 및 부품 크기에 따라 C축에서 축 방향 밀링은 부품이 공구에 대해 적절하게 위치 지정된 경우에만 가능합니다.

|

특수 사례

|

하부 랙에서 공구로 작업 프로그래밍 스위스 기계는 일반적으로 하부/상부/측면 랙에 장착된 일부 공구가 있는 여러 랙을 가지고 있습니다. 상부 랙의 공구의 경우 일반적인 프로그래밍 원리가 잘 작동합니다. 이것은 충돌로 인해 잘못된 공구 경로를 생성할 수 있는 하부 랙의 공구의 경우가 아닙니다. 비디오에 예가 나와 있으며 3가지 솔루션이 논의됩니다. |

|

|

1/ 공구 위치를 상부 랙으로 변경 첫 번째 솔루션은 가능한 경우 필요한 공구를 상부 랙으로 옮기고 평소와 같이 프로그래밍하는 것입니다. |

|

|

2/ 하부 실루엣으로 프로그래밍 문제를 방지하려면 프로파일 선택에 하부 실루엣을 사용하십시오. 또한 공구의 방향과 공구 사이클 유형이 그에 따라 변경되어 사이클이 계산되도록 합니다. |

|

|

3/ MTE - 툴링에서 가공 평면 변경 가공 평면 명령에서 필요한 사이클에 대한 가공 축을 X- 또는 X+로 변경하여 시스템이 정확한 공구 경로를 자동으로 계산하도록 합니다.

|

|