소개

|

GO2cam은 CNC 기계 자체에서 공작물의 위치를 자동으로 측정하고 찾거나 부품 치수를 확인하기 위해 프로빙 사이클을 제공합니다. 프로빙의 주요 목적은 다음과 같습니다.

|

|

|

장점:

|

|

프로빙 사이클

소프트웨어에서 제공되는 다양한 유형의 프로빙 기능은 다음과 같습니다.

|

1 |

공구 프로브(공구 설정 - 공구 파손) 목표:

|

GO2cam에서 공구 프로브를 정의하는 작업이나 사이클은 없습니다. 이 작업은 기계에서 공구 교환의 일부이기 때문입니다. 이것은 프로브 작업을 생성하는 NC 코드가 공구 교환 절차에서 호출되고 기계가 작업을 관리하는 Post Processor에서 관리됩니다. 공구 프로브의 시뮬레이션은 Post Processor를 통해 MTE에서 프로그래밍할 수 있습니다. |

|

2 |

기계의 스톡 위치 지정

|

|

|

3 |

원점을 정의하기 위한 스톡 프로빙

|

|

|

4 |

가공 중 공정 내 프로빙

|

|

|

5 |

마무리 부품 측정/품질 관리

|

|

|

위 표에 나열된 대로 GO2cam에서는 세 가지 유형의 프로빙 사이클이 제안됩니다. |

프로빙 사이클은 밀링 및 터닝에서 사용할 수 있습니다. |

|

|

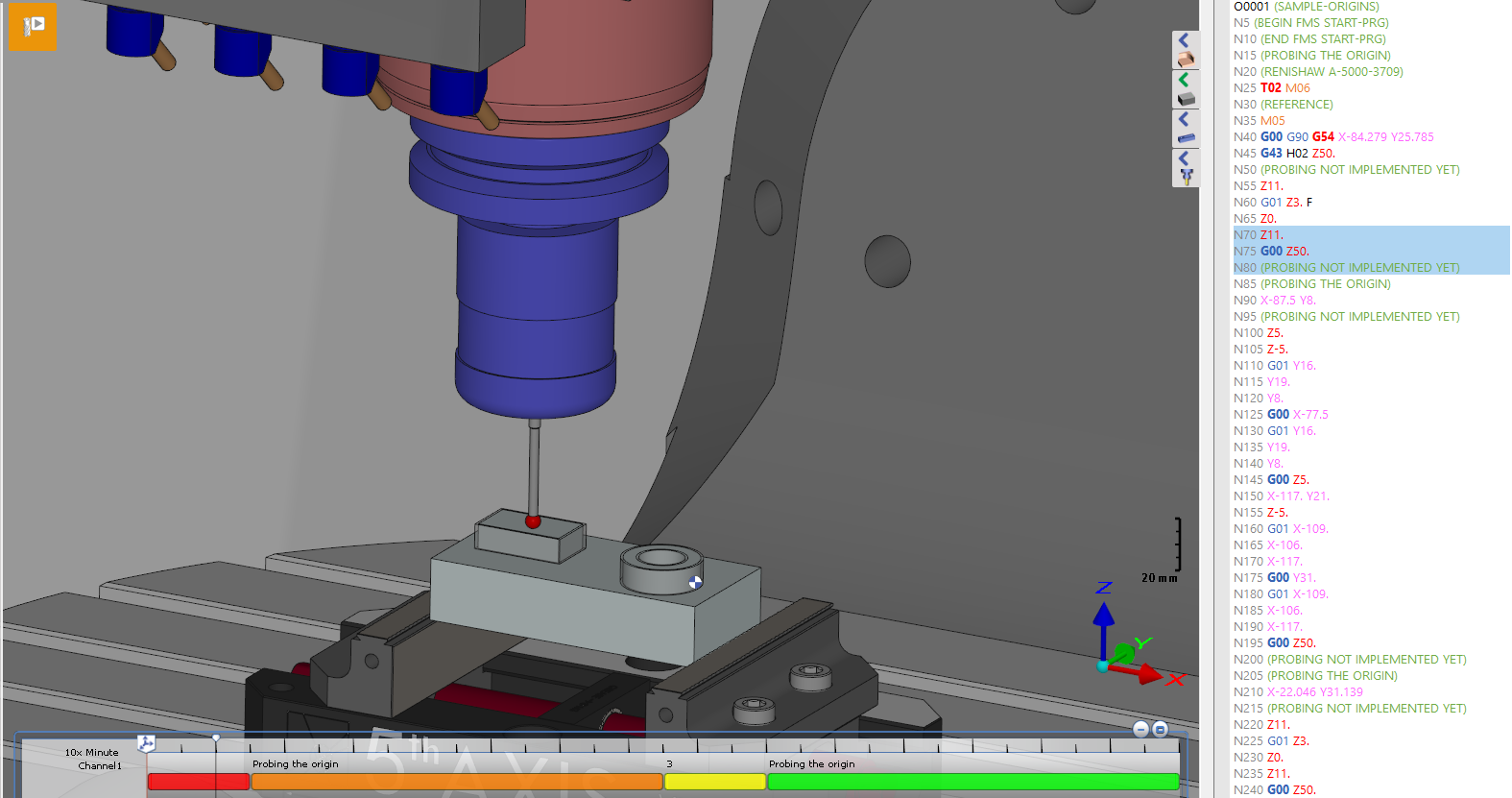

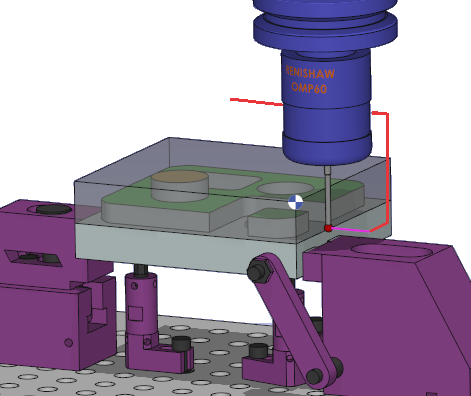

밀링의 예

|

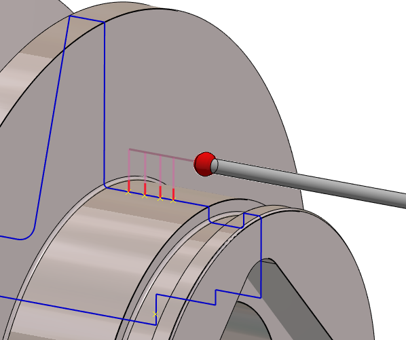

터닝의 예

|

|

|

|

||

와이어프레임 형상도 프로빙을 위해 특정 점을 적용하도록 선택할 수 있습니다. 그러면 점이 가장 가까운 법선 방향에 따라 솔리드로 자동 투영됩니다.

프로브된 점의 좌표가 수정되면(SHIFT + 왼쪽 클릭) 새 좌표가 솔리드로 자동 투영됩니다.

와이어프레임 형상을 사용하면 터닝 작업에 대해 Y = 0에 위치한 실루엣을 활용할 수 있다는 장점이 있습니다.