|

방법 헬릭스 각도를 줄이세요 의 보간 하지만 Z 스텝을 변경하지 않고 ? |

|

|

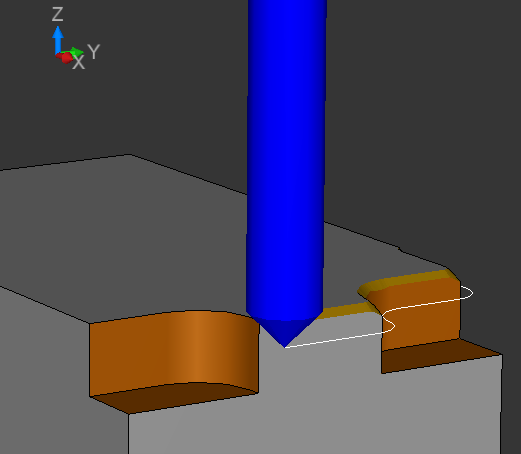

맞습니다. 보간 사이클에서 플런지에 대한 헬릭스는 Z 스텝에 따라 정의됩니다. 이는 도구 페이지의 플런지 각도 때문입니다. 0으로 설정합니다 . 만약 당신이 플런지 각도 값을 입력하십시오 도구 페이지에서 헬릭스 계산에 사용되며 Z 단계는 변경되지 않습니다! |

|

|

방법 프로그램 표시 작업 GO2cam? |

|

|

표시를 프로그래밍하는 방법은 여러 가지가 있으며, 2가지 유형으로 분류할 수 있습니다.

|

|

텍스트를 작성하면 선택한 요소에 투영하고 공구 경로를 계산합니다. 이 작업에는 두 가지 주요 장점이 있습니다.

|

|

여기서 목적은 어떤 형상의 지오메트리를 가공하고 어떤 형상에 투영하는 것입니다. 공구경로는 3축 밀링입니다. |

|

이전과 동일하지만 공구경로는 동시 4축으로 생성됩니다 |

|

This method enables 실린더에 텍스트를 감싸기 그리고 프로그램 표시 작업 그리고 2축 작업을 적용하여 4축 공구경로를 생성합니다. |

|

|

현재 평면으로 정의 반지름 보정 그리고 파일롯 공구 모따기 사이클에서? |

|

|

GO2cam에서 정의하는 제어 시스템 및 파라미터와 관련하여 몇 가지 중요한 고려 사항이 있습니다. |

|

|

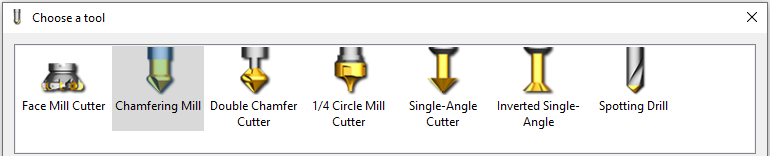

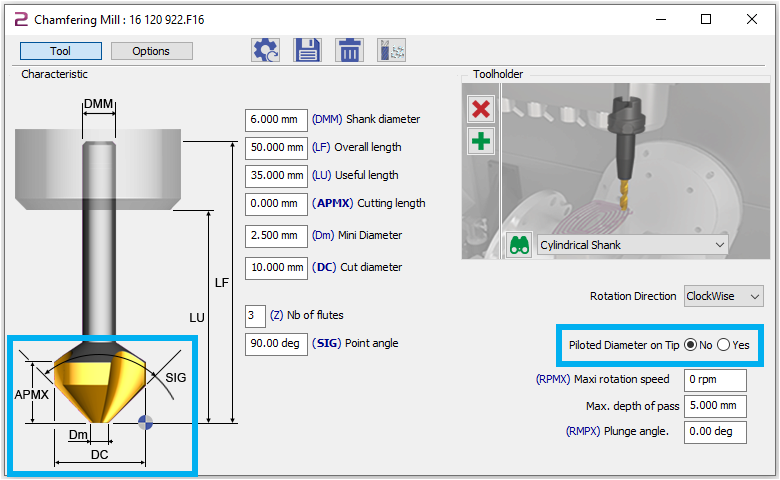

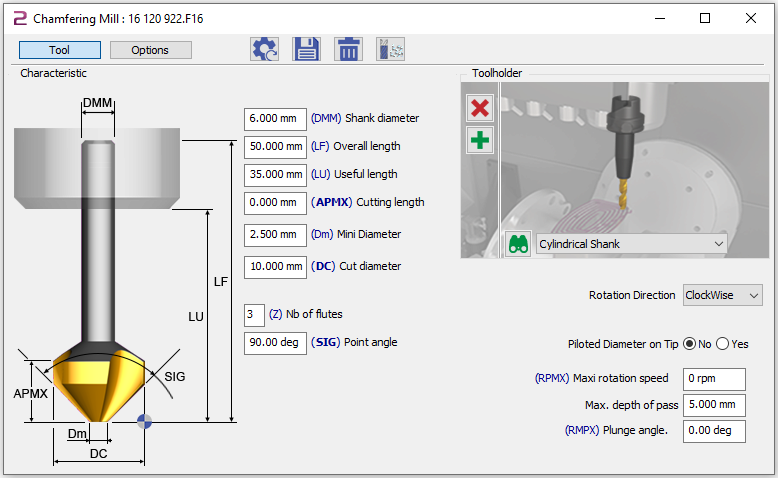

GO2cam에서 베벨 밀링에 사용할 수 있는 공구 형식은 다음과 같습니다.

|

|

|

반지름 보정 사용 시 특수 기능

설정이 잘못되면 시뮬레이션에 오류가 표시되지 않더라도 구성 요소 및/또는 공구가 손상될 수 있습니다! 다음 예에서 보듯이, CNC 제어에 공구를 적용할 때 실제로 다른 공구를 위해 의도된 유형의 공구를 사용해야 할 필요가 있을 수 있습니다. |

|

|

지멘스 시누메릭 840D |

|

|

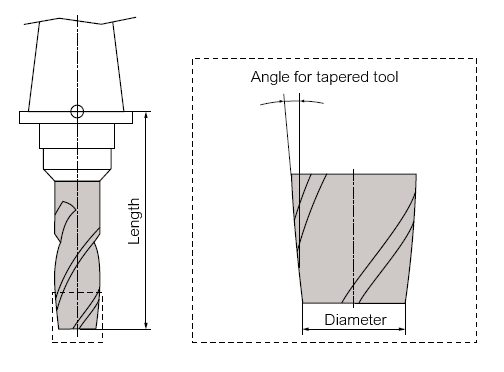

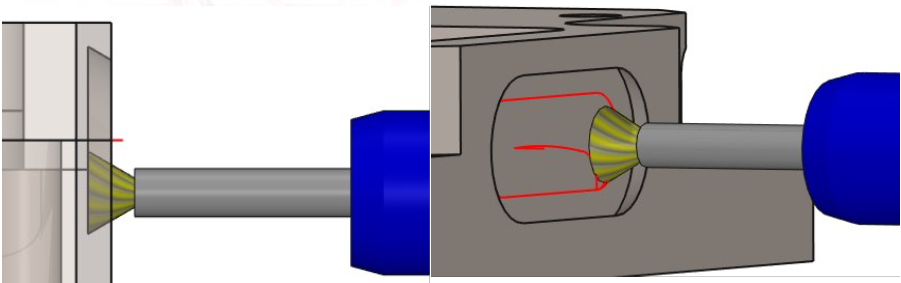

공구 유형 중에는 절단된 원뿔 커터(유형 155)가 있지만, 이것은 직경과 각도만 지정할 수 있는 가능성만 제공합니다. 두 번째 직경이나 절삭날 길이를 매개변수로 제공하지 않습니다. |

|

|

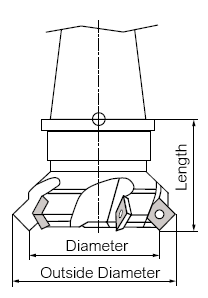

가장 적합한 공구 유형은 페이스 밀링 커터(140형)입니다. 여기서는 하부(소) 및 상부(대) 직경을 지정할 수 있습니다. G41/G42를 사용한 반지름 보정에 관련된 직경은 하부 직경 (D) 이는 공구를 측정해야 하는 직경입니다(그림에서 직경). |

|

|

그런 다음 공구는 제어 시스템의 시뮬레이션에 올바르게 표시되며, 공구 테이블에 입력된 (낮은) 직경을 사용하여 수정할 수 있습니다. |

|

|

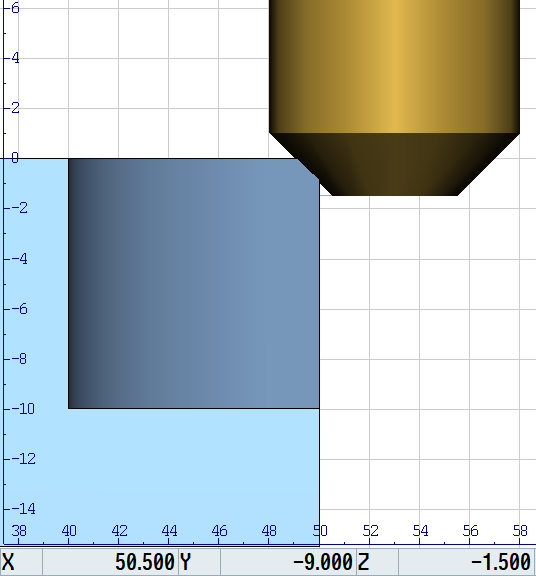

GO2cam은 지름을 지정할 수 있습니다. 상부 또는 바닥 커팅 엣지의 경우 반지름 보정(G41/G42)에 사용되어야 합니다. 이 경우 직경 Dm 바닥에 (공구 끝에) 선택 예 )는 사용해야 할 것입니다. |

|

|

예제 2: 하이덴하인 TNC 640 |

|

|

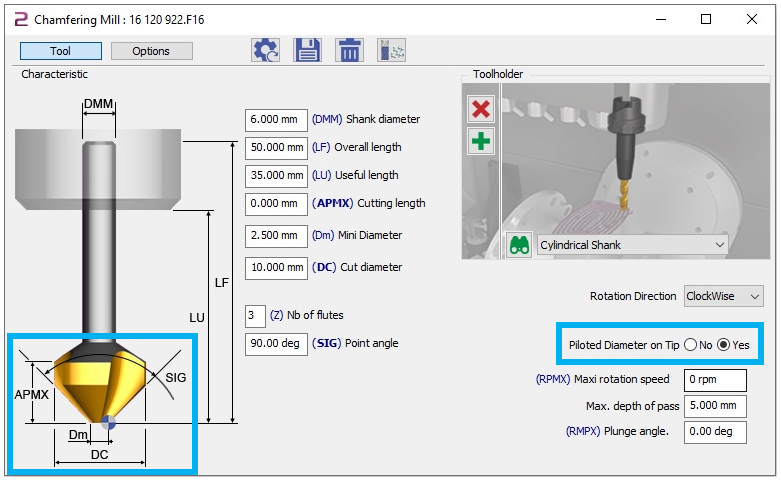

HEIDENHAIN TNC 640에는 Face Mill Cutter(MILL_FACE) 공구 형식도 장착할 수 있습니다. 또한 매개변수 T-ANGLE(공구 끝 각도)을 지정해야 합니다(90°). 하지만 공구는 항상 작은 직경 0(이론적인 팁)으로 표현되므로 이론적인 팁까지도 측정해야 합니다. 따라서 G41/G42를 사용한 반지름 보정에 관련된 직경은 상부 직경 (D) . |

|

|

시뮬레이션에서 공구는 올바르게 표시되지만 항상 이론적인 팁(하부 직경 0)으로 표시됩니다. 공구 테이블에 입력된 (상부) 직경은 보정에 사용할 수 있습니다. |

|

|

GO2cam에서 상부 직경 DC 에 따라 설정해야 합니다 ( 선택 아니요 ) 및 하부 직경을 지정해야 합니다 0 . |

|

|

위의 두 가지 예는 서로 다른 기계나 CNC 컨트롤에서 동일한 공구를 사용하는 경우 특히 반경 보정을 사용하지 않는 것이 더 쉬울 수 있음을 보여줍니다.

|

|

|

기계 위치와 함께 단일 각도 절삭기 형식. 챔퍼링 밀과는 달리, 파일럿 직경의 위치가 전환될 때 공구의 파일럿 포인트(제어점)도 Z 위치를 변경합니다. |

|

|

현재 평면으로 정의 프로파일/모따기 및 너비 모따기 사이클에서? |

|

|

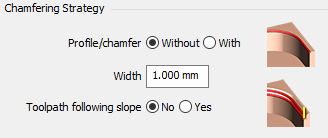

또한, 모따기 사이클은 3D 모델에 이미 존재하는 모따기를 처리할 수도 있고 날카로운 가장자리에 모따기를 추가할 수도 있습니다. |

|

|

후자의 경우 원하는 베벨 너비를 수동으로 지정해야 합니다. 이미 모델링된 모따기의 경우, 다음 엣지를 지오메트리로 선택합니다.

정보에 대한 자세한 내용은 프로파일 / 챔퍼 및 너비 . |

|

|

오류 메시지가 표시되었습니다 “ 공구 반지름이 너무 큽니다 가공 시 내 기계에서 내측 코너 내 공작물의 |

||

|

공구 반지름이 문제가 항상 발생합니다 초과 또는 동등한 프로그램된 코너 라운딩 반경 보정으로 마무리할 때 |

||

|

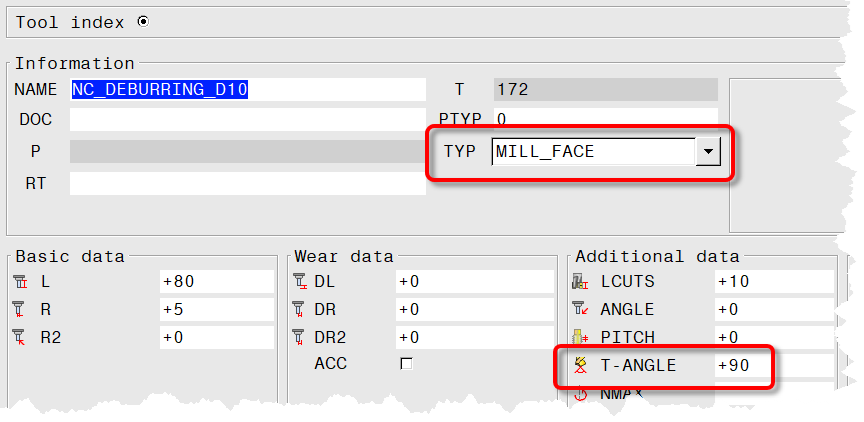

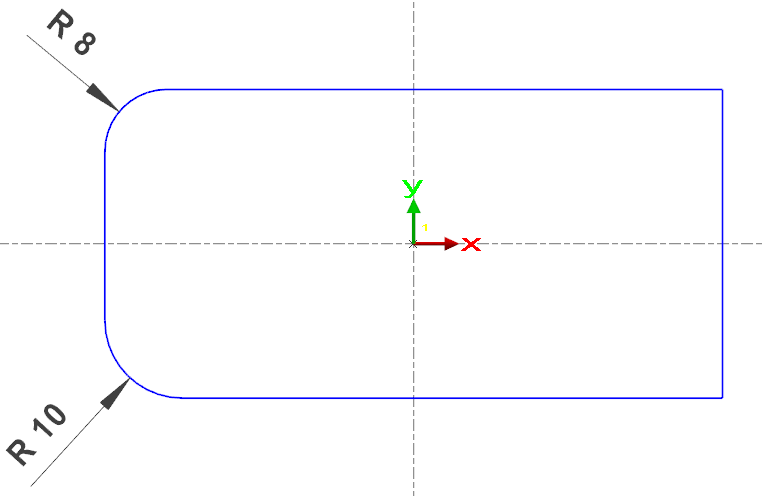

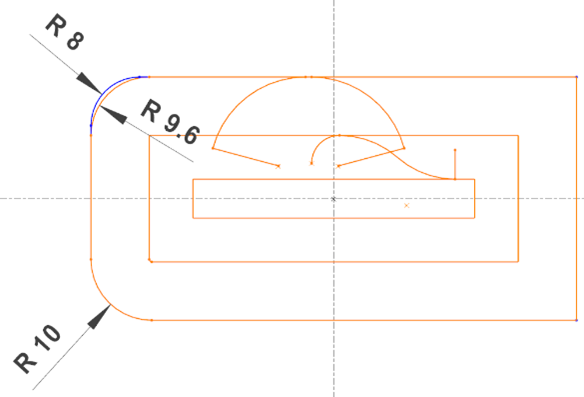

표시된 윤곽선을 밀링 커터 D16mm(반경 = 8mm)로 가공하면, 있을 수 있습니다 문제들 에서 날카로운 모서리 오른쪽에 (코너 반경 = 0mm), 그리고 코너 라운딩 8mm의 |

||

|

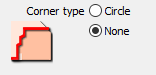

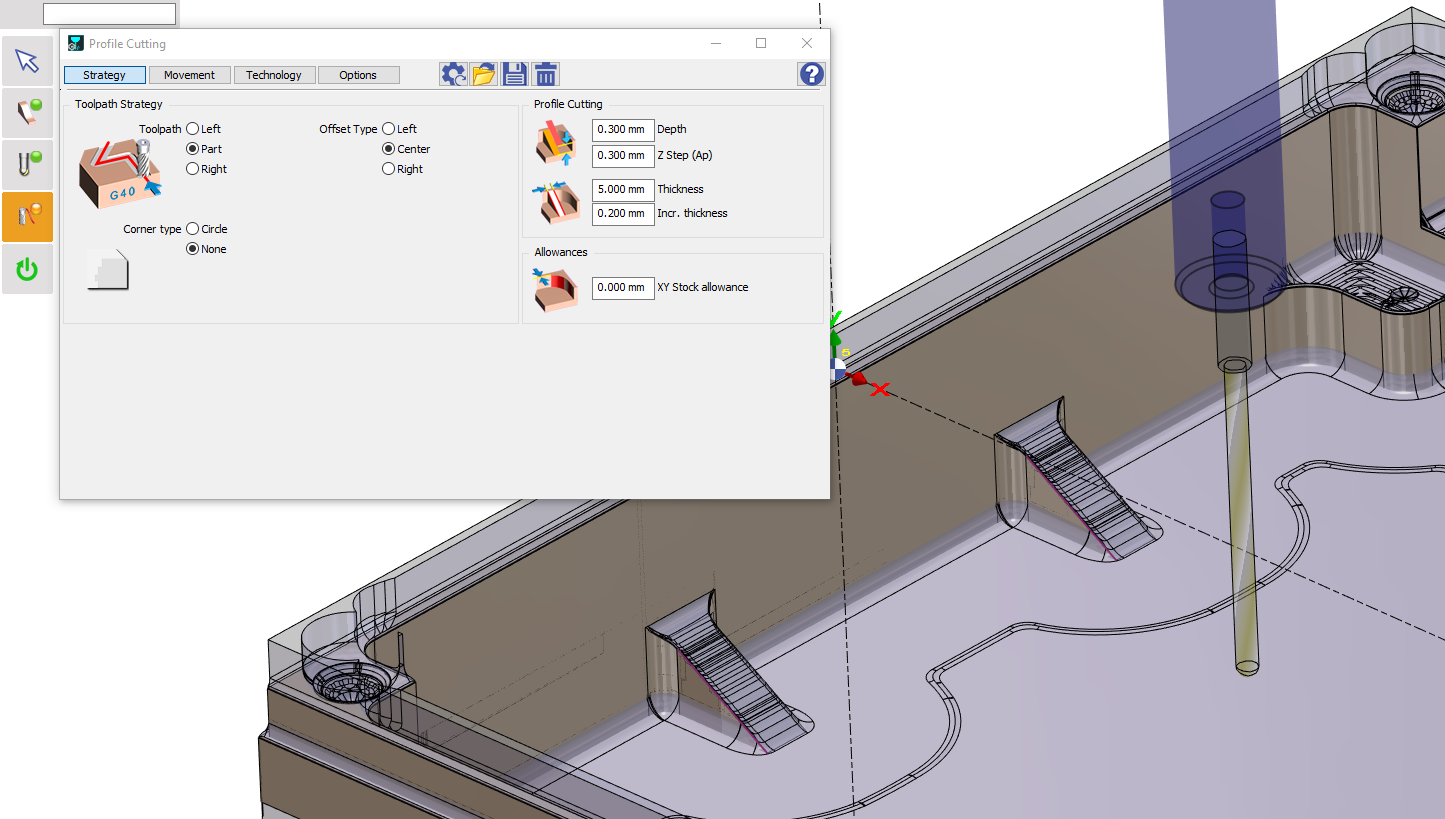

GO2캠은 나중에 기계 문제를 피하기 위해 NC 출력에 대해 기본적으로 두 가지 옵션을 제공합니다. 파트 컨트롤 Corner Type . |

Pocket+Contour Cycle:

|

윤곽 성형 사이클에서:

|

|

정확한 세팅은 다음 단계에서 논의될 것입니다. |

||

|

Contouring cycle에 대한 Corner Type(없음) 날카로운 모서리(모서리 반경 = 0mm) 또는 반경이 공구 반경에 해당하는 모서리는 날카로운 모서리로 출력됩니다. (G1-G1) . 공구 반지름보다 큰 내부 반지름이 출력됩니다. G2/G3 법선 소재 허용량으로. |

공구 경로 Contouring . |

|

|

포켓+윤곽 사이클에 대한 모서리 형식(없음) 여기서 날카로운 모서리는 이와 같이 표시되지만, 둥근 모서리는 항상 표시됩니다. G2/G3 , 하지만 ~와 함께 더 큰 공구 반경에 파라미터를 곱한 결과로 나오는 반경 R 최대 계수 (코너 R8 좌측 상단): 예시에서 효과를 눈에 보이도록 하기 위해 계수를 1.2로 과장하여 8mm x 1.2 = 9.6mm의 반지름을 만듭니다. |

공구 경로 포켓+윤곽 사이클 .

|

|

|

따라서 이러한 옵션은 내부 반지름의 치수 정확도가 중요하고 공구 반지름이 이미 코너 반지름에 해당하는 윤곽을 정삭하는 데 적합하지 않습니다.

두 경우 모두 도면 치수가 실제로 제조될 것이라는 보장은 없습니다. |

||

|

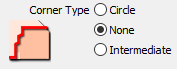

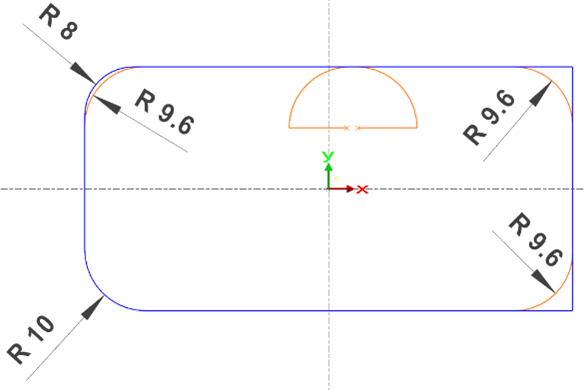

포켓 + 윤곽 및 윤곽 가공 사이클에 대한 모서리 유형(With) 반지름은 다시 한번 매개변수에 따른 공구 반지름에 해당합니다 R 최대 계수 1.2로 다시 과장된 예에서 이 설정은 컨트롤러에 오류가 없음을 보장합니다. 또한 공구 중심 경로의 날카로운 모서리를 피합니다. 하지만, 안쪽 반지름은 다시 도면 치수보다 크게 만들어집니다. 내부 반지름의 치수 정확도가 중요한 반지름 보정을 사용하여 윤곽을 완성하기 위해 가장 작은 내부 반지름보다 작은 반지름을 가진 공구를 사용해야 합니다. . |

공구경로의 윤곽 사이클이 아래에 표시됩니다. (Pocket+Contour도 같은 방식으로 동작합니다).

|

|

|

현재 평면으로 정의 시작점 위해 Pocketting 가공? |

|

|

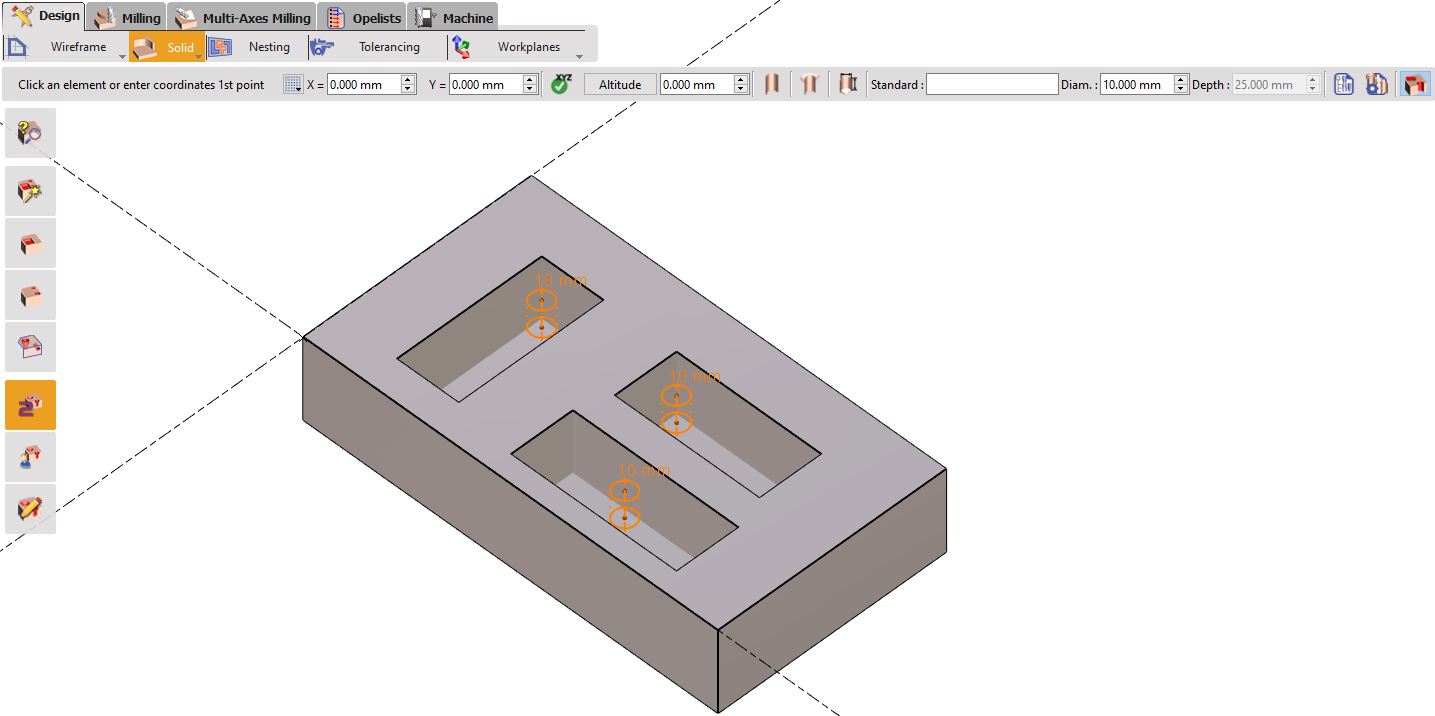

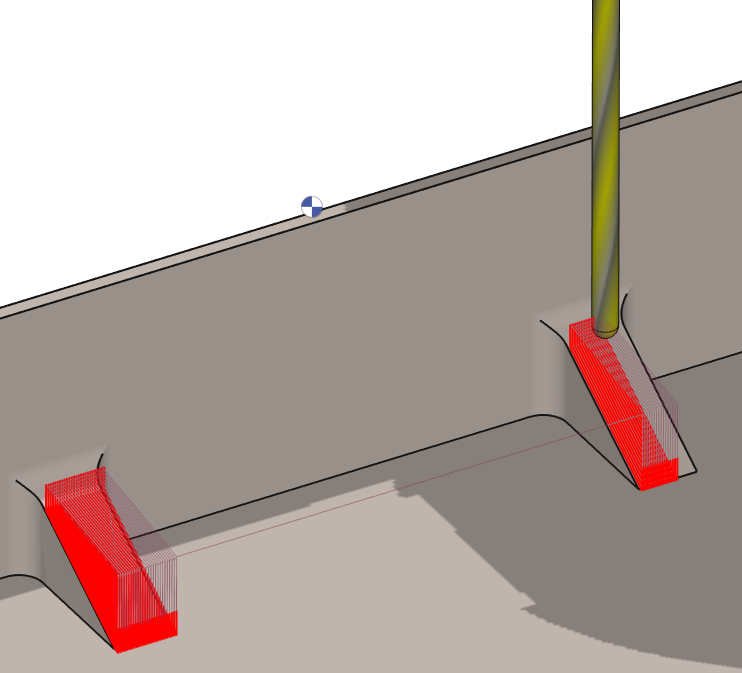

GO2cam에서 포켓을 정의할 때 공구의 진입점을 선택할 수 없습니다. 이것은 소프트웨어에 의해 자동으로 수행됩니다. 사용자가 포켓의 진입점을 강제로 지정하려면 선가공 구멍 명령이 필요합니다. 개념은 선호하는 영역의 포켓에 구멍을 정의하고 드릴링하는 것입니다. 이를 통해 공구는 플랫 엔드 밀의 절삭 부분인 측면에서 소재를 절삭하기 시작할 수 있습니다. 이 명령어를 사용하면 공구가 이 구멍에서부터 포켓 가공을 시작할 수 있습니다. 선가공 구멍을 정의하는 방법은 두 가지가 있습니다.

|

|

|

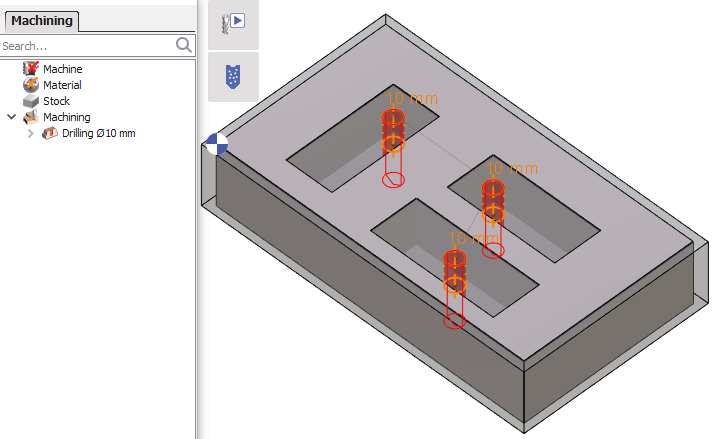

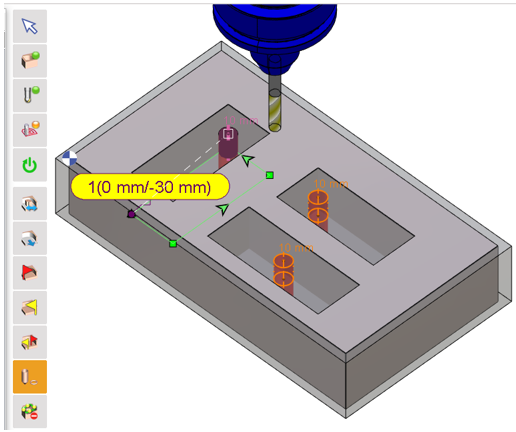

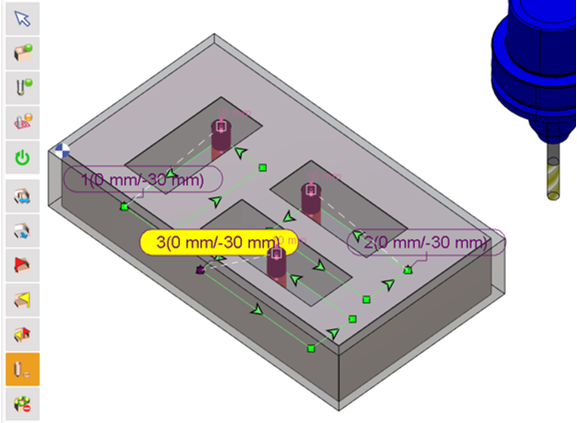

1/ 선가공 구멍의 수동 생성 첫 번째 단계는 디자인 탭에서 표준 구멍을 정의하거나 원하는 위치에 원을 디자인하는 것입니다.

전체 구멍의 드릴링은 자동 또는 수동으로 수행됩니다.

마지막으로, ~하는 동안 지오메트리 선택 선가공 구멍 명령을 선택하고 구멍 지오메트리를 선택할 수 있습니다. 그런 다음 해당 구멍에 사이클의 시작점을 정의합니다.

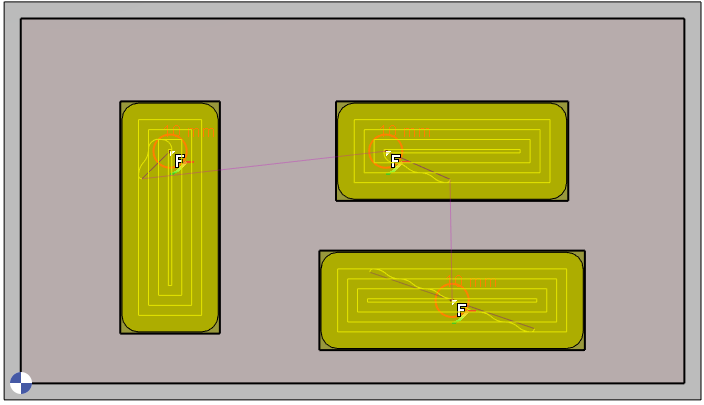

예를 들어, 오른쪽 예에서 여러 개의 포켓을 선택한 경우 구멍을 여러 번 선택하여 각 포켓의 시작점을 정의할 수 있습니다. 참고: 명령을 클릭한 후 Ctrl 키를 누른 상태로 유지하여 여러 구멍을 선택해야 합니다.

|

|

|

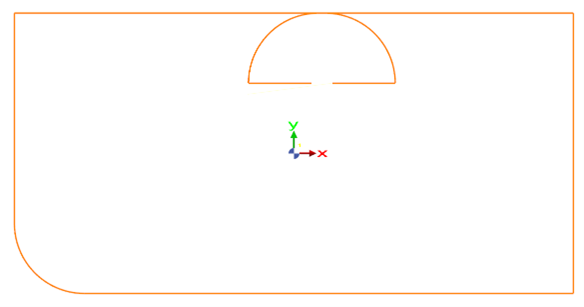

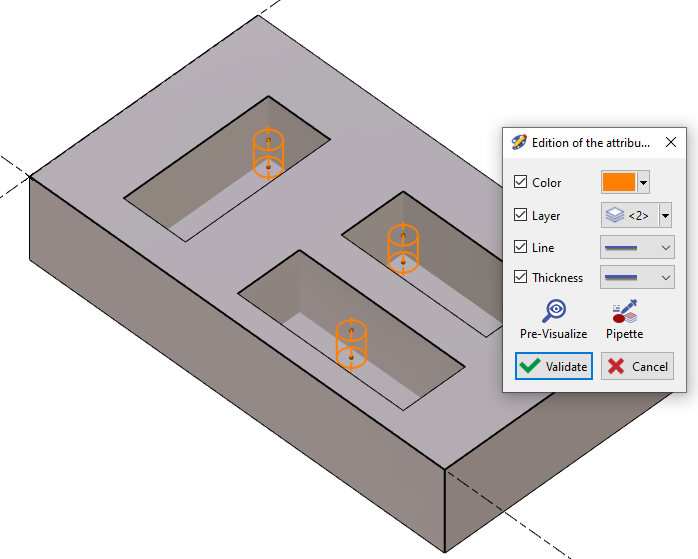

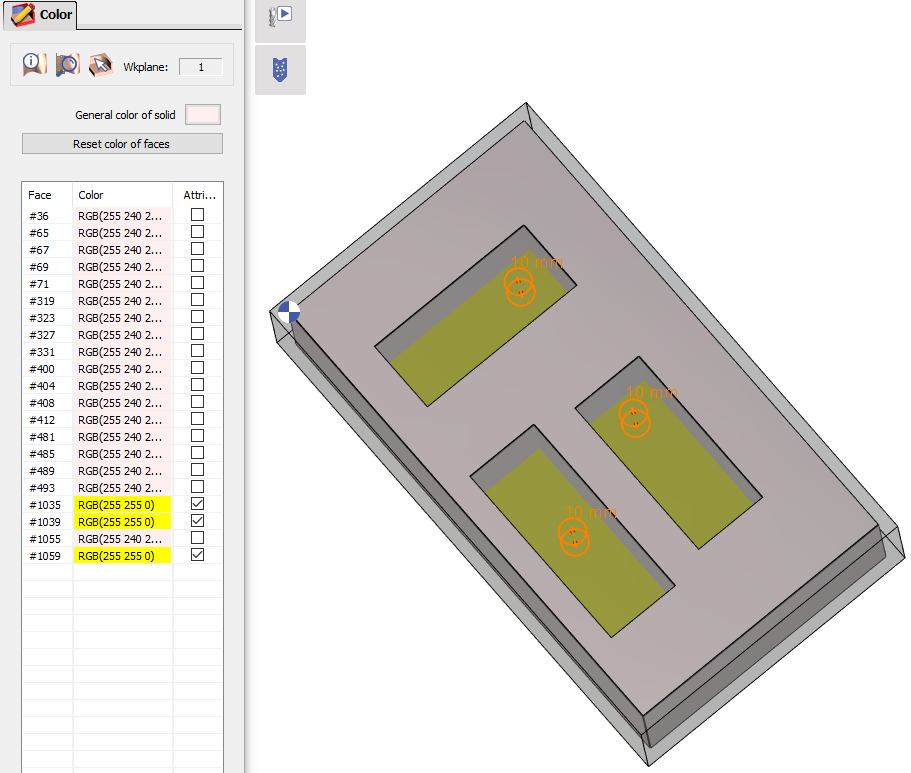

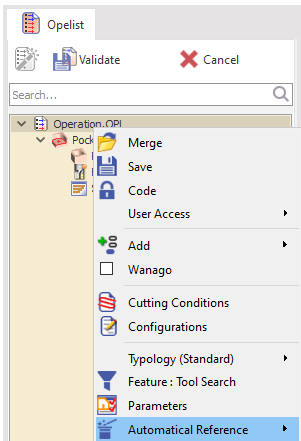

2/ 오퍼레이션 리스트를 사용하여 자동으로 자동 선가공 구멍을 정의하는 첫 번째 단계는 별도의 레이어에 구멍 지오메트리를 생성하는 것입니다. 이 경우 구멍은 레이어 2로 설정됩니다.

또한 포켓의 바닥면 색상을 다른 색상으로 변경합니다. 예를 들어 여기서는 노란색으로 변경합니다.

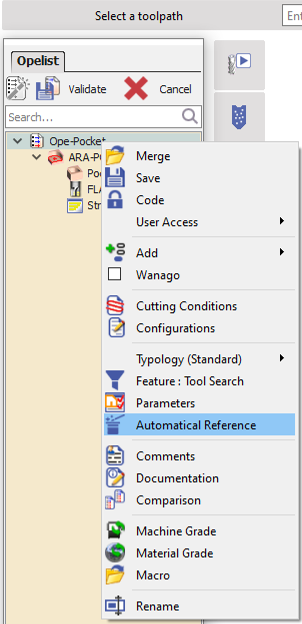

이 시점에서 기존의 오퍼레이션 리스트를 생성하거나 수정하고, 오퍼레이션 리스트를 마우스 오른쪽 버튼으로 클릭하여 자동 참조를 적용할 수 있습니다.

포켓/아일랜드 사이클의 경우, 선가공 구멍 라벨 위치변경 액션 에 레이어 번호 그리고 값 구멍에 대해 정의된 레이어에 2 이 경우에. 그리고 ~을 위해 포켓/보스 라벨 위치변경 액션 에 색상 바닥면 그리고 값 같은 노란색으로 선택했습니다. 자동 참조와 오피리스트를 확인합니다.

이제 공작물에 오퍼레이션 리스트를 적용하면, 선가공 구멍 명령이 자동으로 고려되고 각 포켓의 시작점은 정의된 구멍에 위치합니다. |

|

|

How to carry out deburring on a workpiece in GO2cam? |

|

|

사용 가능한 패키지에 따라 3가지 방법이 가능합니다. |

|

|

1/ 자동 모따기와 챔퍼링 이 방법은 2X 및 2.5X 가공 사이클에 사용할 수 있습니다. 이 경우 전용 디버링 사이클을 사용할 수 없습니다. 모따기 사이클을 통해 디버링이 수행됩니다. 예시는 오른쪽의 비디오를 참조하십시오. |

|

|

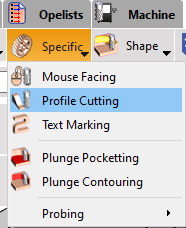

2/ 3X Deburring 3X 밀링 옵션이 활성화되어 있으면 3X Deburring 사이클에 액세스할 수 있습니다. 사이클은 밀링 탭 , 아래에 있는 메뉴의 생성 전체 솔리드를 선택하고, 공구를 선택한 다음 사이클을 적용하십시오. 모따기가 계산됩니다. 예시는 오른쪽의 비디오를 참조하십시오. |

|

|

3/ 5X Deburring 5축 디버링은 4-5축 가공 옵션이 활성화되면 사용할 수 있습니다. 사이클은 Shape Milling 탭 , 아래에 있는 5X 전문가 메뉴. 이 과정은 3x 모따기와 유사합니다. 오른쪽 비디오는 부품에 대한 실제 모따기 사이클을 보여줍니다. |

|

|

Why is my stock no longer calculated on previous cycles when I re-execute an operation? |

|

|

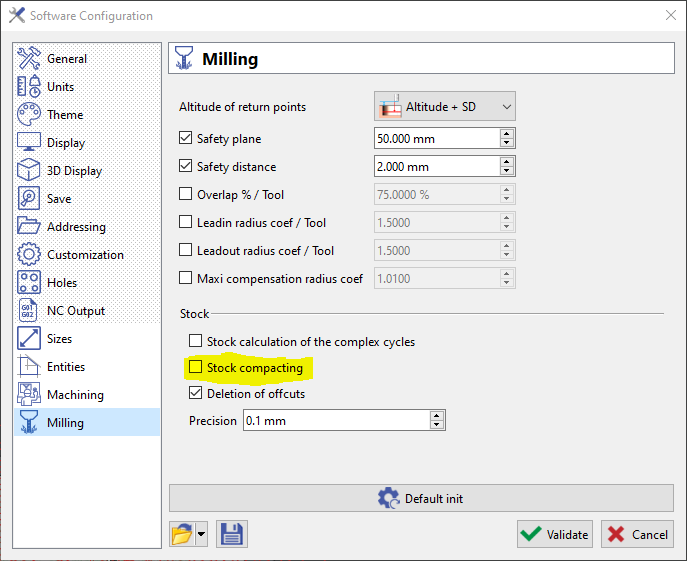

전체 가공 작업에 대한 업데이트를 수행하면 이 문제에 대한 빠른 해결책이 됩니다. 또는 비활성화할 수도 있습니다. 주식 압축 선택하여 설정 도구>옵션>밀링 그리고 스톡 컴팩팅 옵션 체킹 해제. |

|

|

|

|

|

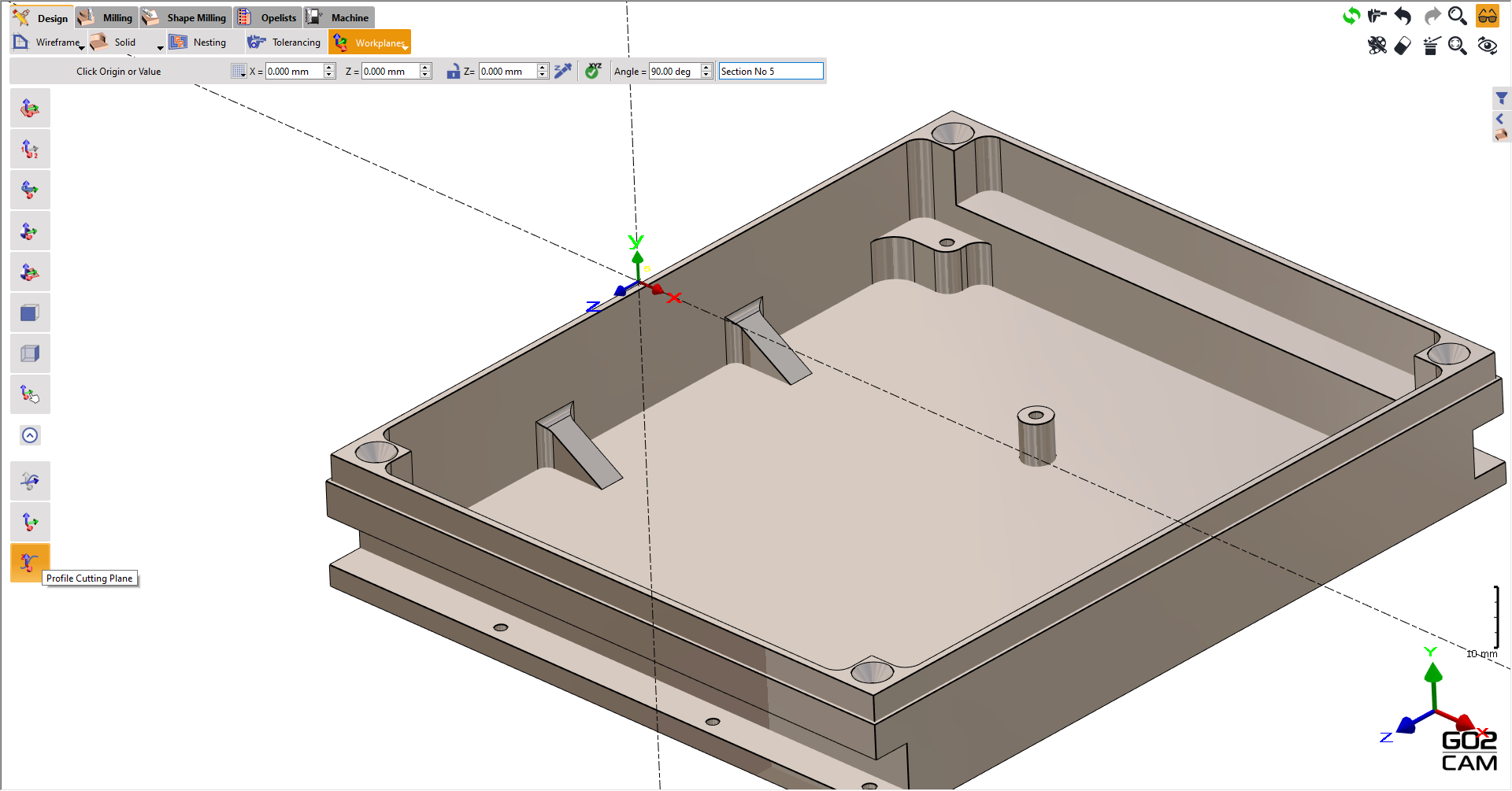

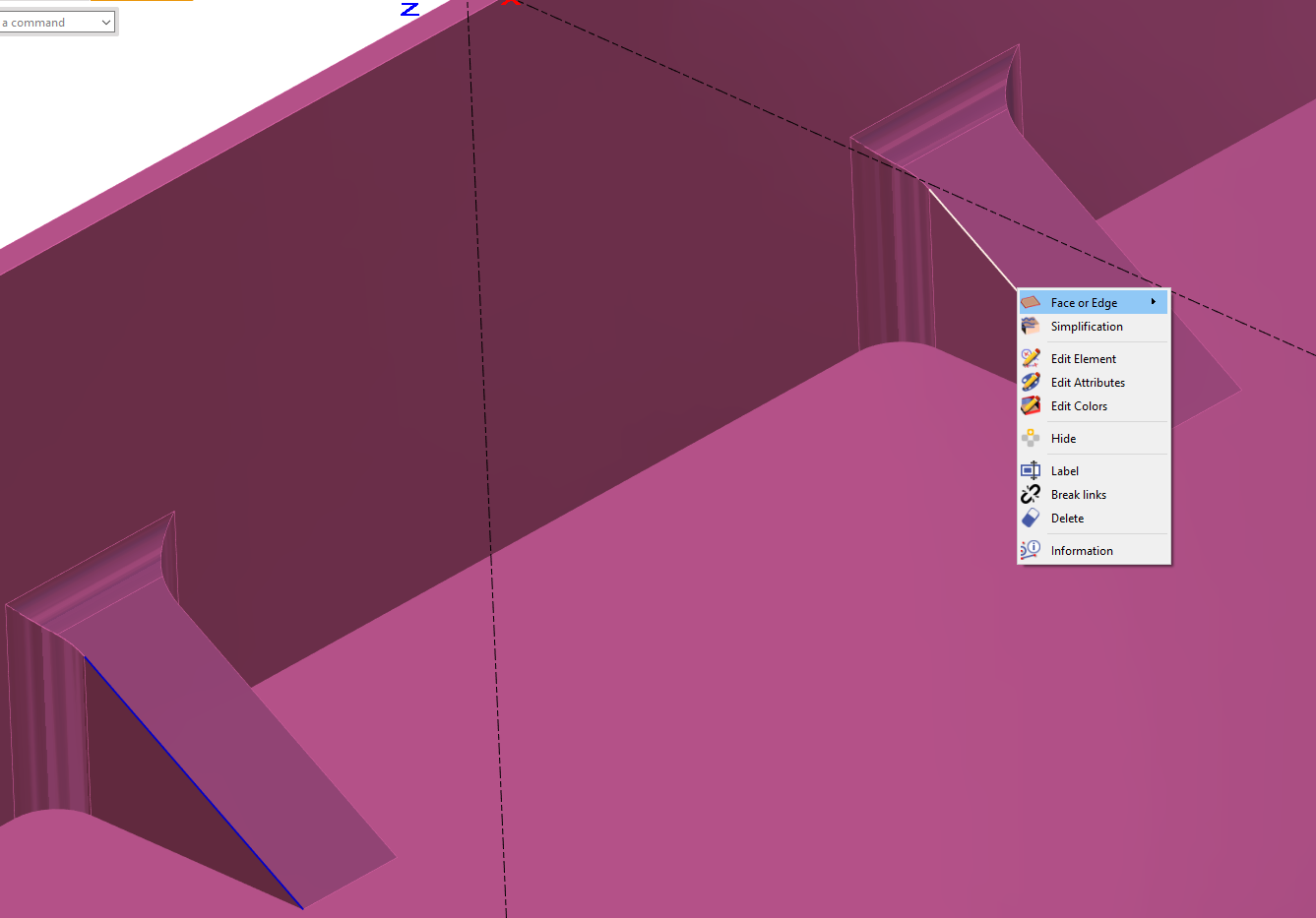

How to automatize the machining of pockets by the colour of their solid faces? |

|

|

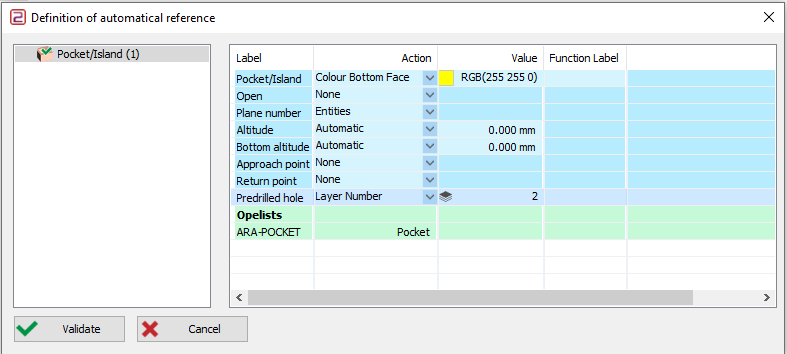

오퍼레이션 리스트에 대한 자동 참조를 정의하여 수행됩니다. |

|

|

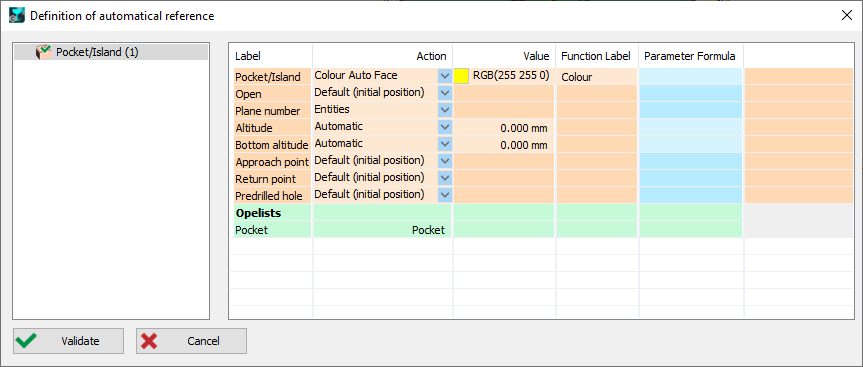

오퍼레이션 리스트 생성 또는 편집 중 포켓 사이클에 대해 자동 참조 정의 윈도우 |

|

|

자동 참조를 정의할 포켓 사이클에서 다음을 설정합니다. 액션 > 컬러 자동 얼굴 값 > 기본 선택값으로 남겨두세요 함수 라벨 > 라벨로 색상 유형 오피리스트를 확인하고 저장합니다. |

|

|

운용 리스트 적용 시, 피펫을 사용하거나 운용 리스트 조정 창에 RGB 값을 입력하여 필요한 색상을 선택할 수 있습니다. 필요에 따라 공구를 선택하고 사이클을 조정한 후 간단히 opelist를 확인합니다. 지오메트리 선택은 자동으로 이루어지며, 정의된 색상을 기반으로 포켓 가공이 자동으로 수행됩니다. |

|

|

한 번에 포켓의 가공된 테이퍼 측면을 어떻게 처리합니까? |

|

GO2cam은 이제 Pocket 작업에 ‘Inverted Single-Angle’ 커터를 사용할 수 있는 기능을 제공합니다. 공구를 선택하고 Pocket의 매개변수로 진행하면 Pocket 사이클의 일부 매개변수가 회색으로 표시됩니다. |

|

리드인 깊이 및 리드인 이송 속도 옵션의 목적은 무엇입니까? |

|

이러한 옵션은 특히 경사진 구멍의 경우 드릴링 사이클에 대한 더 많은 제어를 제공하도록 설계되었습니다. Leadin Depth는 감소된 피드레이트(Leadin Feedrate)가 사용될 초기 깊이를 지정합니다. 이를 통해 더 부드러운 시작이 가능하고, 특히 드릴이 완전히 물리지 않은 경우 공구 파손이나 과도한 마모의 위험을 줄일 수 있습니다. 드릴이 Leadin Depth에 도달하면 피드레이트가 자동으로 정의된 값으로 증가합니다. |