このページは2つのパートに分かれています。

-

最初のセクションでは、部品のプログラミングで従うべきいくつかのルールと推奨事項について説明します。

-

2番目のセクションでは、プログラミングプロセスについて説明します。

Rules and Recommendations

|

機械の読み込み GO2camでは、最初に機械を読み込むことをお勧めします。理想的にはFMOを使用します。 これらの機械の複雑さのため、通常、機械工場では、機械の設定と工具の位置決めは非常にまれに変更されます。実際に装着されている工具のFMOを使用すると、適切な加工サイクルの定義が保証されます。 |

モジュールを開くと、最初に定義済みの機械を選択できるこのウィンドウが表示されます。空のプロジェクトは、機械が既にロードされた状態で開きます。 |

|

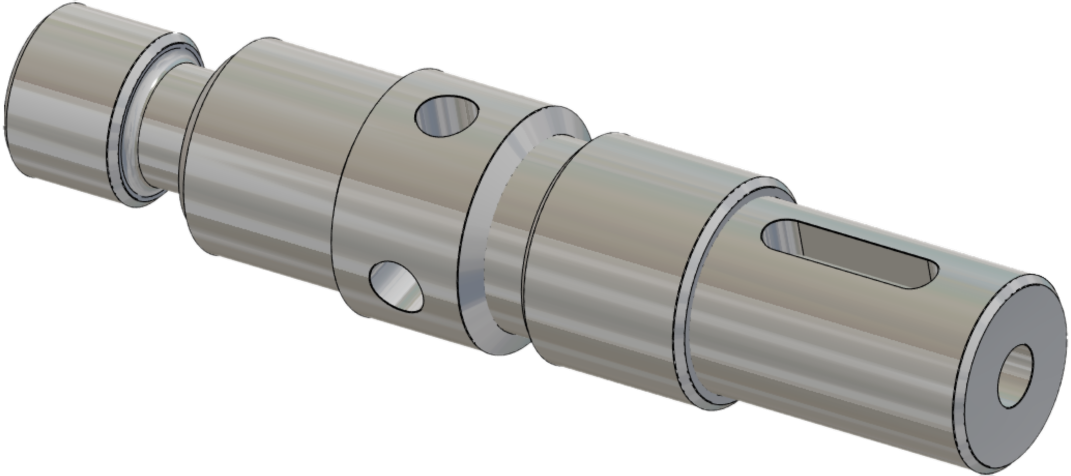

部品の位置決め 部品の位置は、使用されている機械、そのキネマティクス、利用可能な加工長さ、ラックの位置、ロードされた工具に大きく依存します。 一般的に、旋削加工の大部分は主軸で行われます。 再加工主軸での外部旋削加工は、面取りカッターで行う必要があります。 |

|

|

加工方法 加工サイクルのプログラミングは、Turnmill操作とは変わりません。異なるのは、適用されるジオメトリです。旋削サイクル(荒加工/仕上げ加工)の場合、操作は加工可能な部品の全長に適用できますが、スイス型自動旋盤ではこれを避ける必要があります。 加工は、加工されたバーがガイドブッシュにあまりにも多く後退するのを防ぐように行われます。

|

|

|

そのため、部品をいくつかのセクションに分割して加工を行います。適用可能な最大操作は、セクションごとにプログラムされます。 GO2camでは、 部品のスライス コマンドが提供され、部品のセグメンテーションを支援し、オペリストの適用時に、各セクションの操作が計算されます。 機械では、材料が前進するにつれて、操作が順次実行されます。 |

|

|

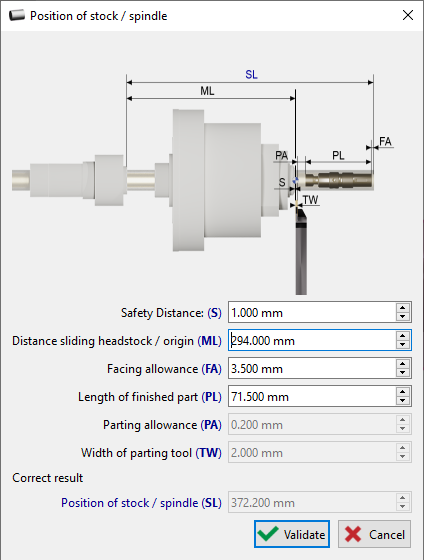

ストック/主軸の位置決め ストックの位置は、加工プロセス全体を通してバーの動きを最適化するために重要です。 通常、ストックオーバーランの値は、右側に示されているSLの値以上にすることをお勧めします。 距離の値は、プロジェクトファイルと機械のキネマティクスから自動的に読み取られます。FMOを使用する利点は、ここで投影され、 parting tool の幅とその許容値を自動的に読み取ることができ、推奨されるSL値が提案されます。 主チャックの位置決めに関する詳細については、 ここをクリックしてください。 |

|

Process

GO2camでの一般的なプログラミングプロセスを以下に説明します。

スイス型自動旋盤のプログラミングを開始するには、最初に特定の機械モデルを選択する必要があります。プログラミングプロセスは、機械の構成によって異なります。 機械ファイルには .FMOファイル が含まれており、事前に取り付けられた工具を示しています。スイス型自動旋盤では、.FMOファイルの使用がGO2camで推奨されています。

機械ファイルがロードされたら、次のステップはワークピースをインポートし、正しく方向付けられていることを確認することです。 衝突を防ぎ、加工中の十分なクリアランスを確保するために、ワークピースの周囲に安全領域を作成します。 |

|

スライスはワークピースをより小さく管理しやすいセクションに分割し、正確な制御と効率的なツールパスの生成を可能にします。各ゾーンは、Z値によって決定されるように、徐々に加工する必要があります。 ワークピースにスライスを作成するには、目的のスライス長を指定する必要があります。この場合、25mmのスライス長を使用します。これにより、ワークピースは複数のゾーンに分割されます。 これらのスライスの位置は、値を入力するか、インターフェース上の白い線を直接移動することで、手動で調整できます。 |

|

スライスされたワークピースに自動オペリストを適用します。オペリストは、操作と切削条件を自動化します。 |

|

|

|

MTE(工作機械設備)をシミュレートすると、ツールパス、速度、送り速度を確認し、工具が効果的に使用されていることを確認できます。 |

|