|

How to ねじれ角を減らす の 補間 しかし Zステップ一定 ? |

|

|

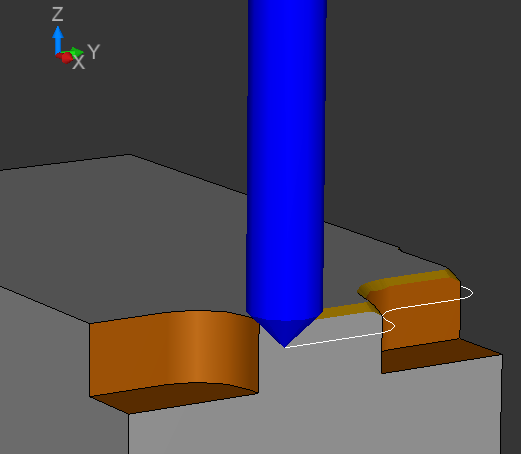

はい、補間サイクルでは、プランジのヘリックスはZステップに従って定義されます。 これは〜ためです プランジ角度 工具ページに 0に設定する もしあなたが プランジ角度の値を入力 工具ページでは、Zステップを変更せずに、ヘリックスの計算に使用されます! |

|

|

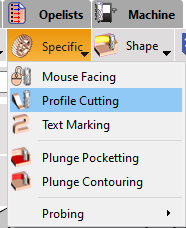

どのように プログラム マーキング操作 GO2cam? |

|

|

マーキングをプログラムするにはいくつかの方法があり、2つのタイプに分類できます。

|

|

テキストを入力すると、選択した要素に投影され、ツールパスが計算されます。 この操作には2つの主な利点があります。

|

|

ここでは、あらゆる種類の形状にあらゆる種類の図形を投影して加工することが目的です。ツールパスは3軸ミーリングです。 |

|

これは以前と同じですが、ツールパスは同時4軸で生成されます |

|

外側からのスタートを可能にする 円柱に文字列を巻き付ける そしてプログラムを マーキング工程 そして、2軸操作を適用して4軸ツールパスを生成する。 |

|

|

現在の平面として定義 半径補正 そして パイロット工具 面取りサイクルで? |

|

|

GO2camで定義する制御システムとパラメータには、いくつかの重要な考慮事項があります。 |

|

|

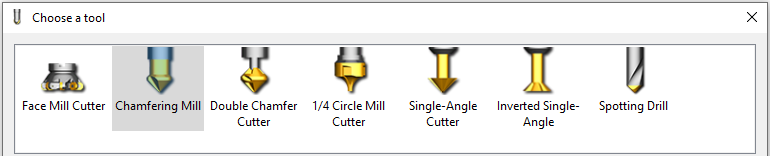

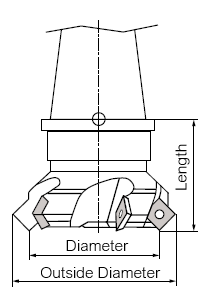

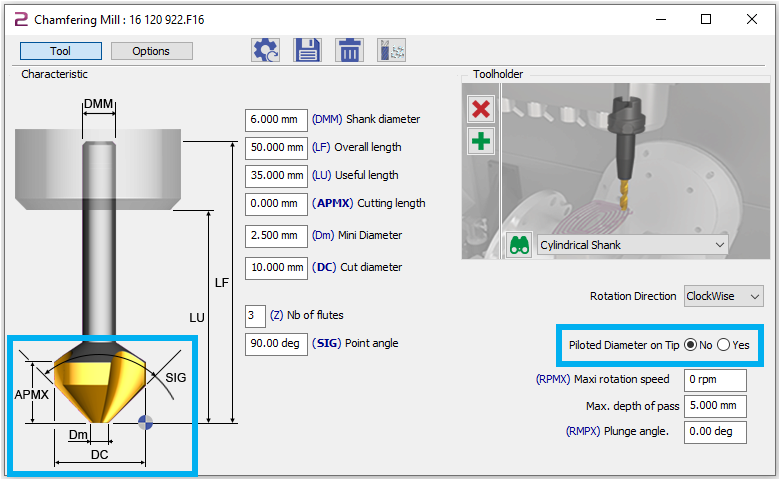

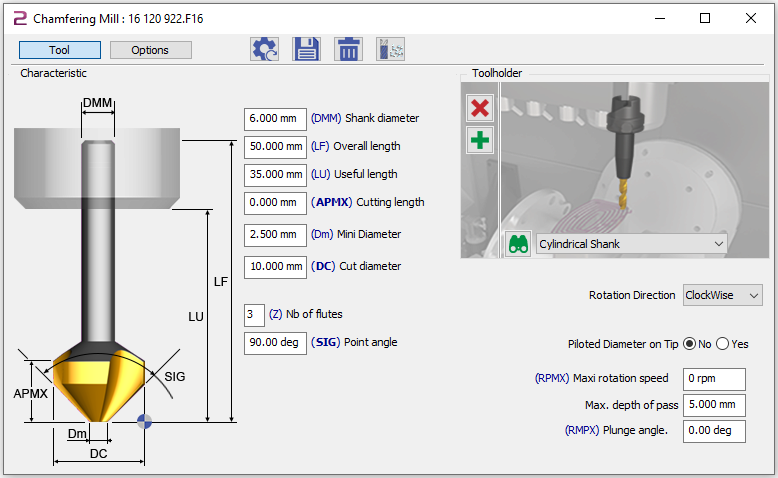

GO2camで使用できる面取りミーリングの工具の種類は次のとおりです。

|

|

|

半径補正使用時の特殊機能

セッティングが正しくない場合、シミュレーションにエラーが表示されなくても、コンポーネントや工具が損傷する可能性があります! CNC制御に工具を適用する場合、以下の例に示すように、実際には他の工具を対象とした工具を使用する必要がある場合があります。 |

|

|

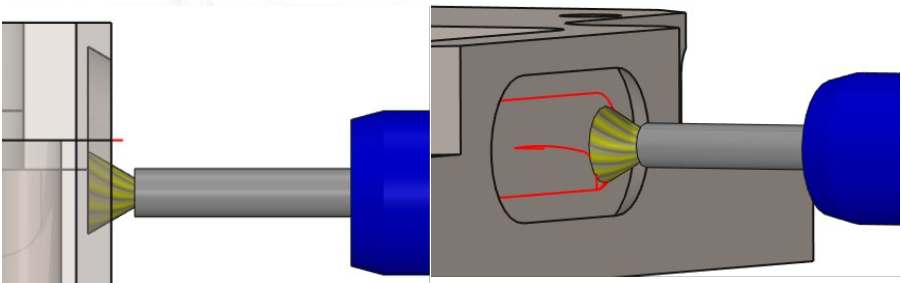

シーメンス シヌメリック 840D |

|

|

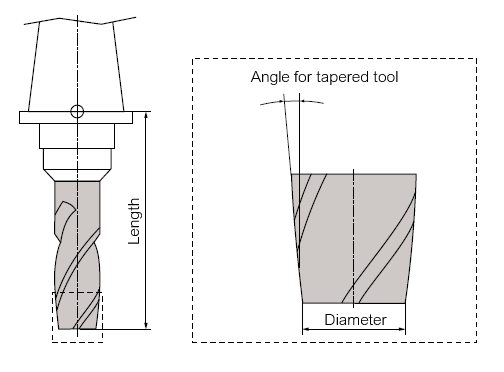

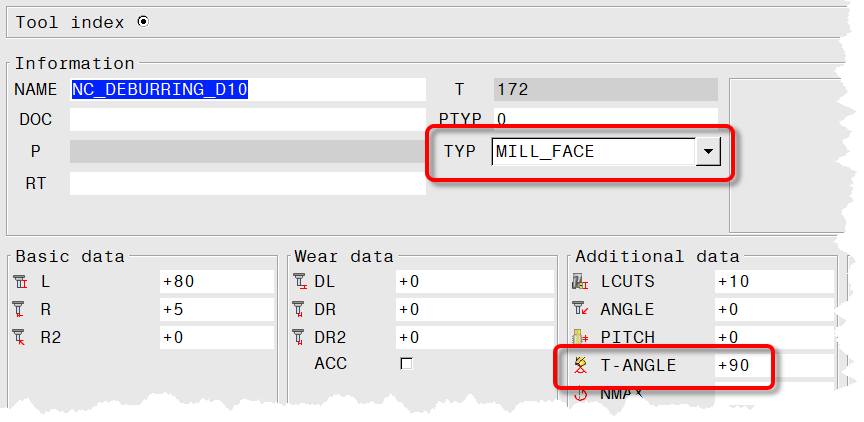

工具の種類の中には、円錐台形カッター(タイプ155)がありますが、これは直径と角度を指定できるだけです。第2の直径または刃の長さをパラメータとして提供していません。 |

|

|

最適な工具は正面フライス(タイプ140)です。ここでは、下部(小)と上部(大)の直径を指定できます。 G41/G42による半径補正に関連する直径は 下 直径 これは、工具を測定する必要がある直径です(図では直径)。 |

|

|

その後、工具は制御システムのシミュレーションに正しく表示され、工具表に入力された(小さい方の)直径を使用して修正できます。 |

|

|

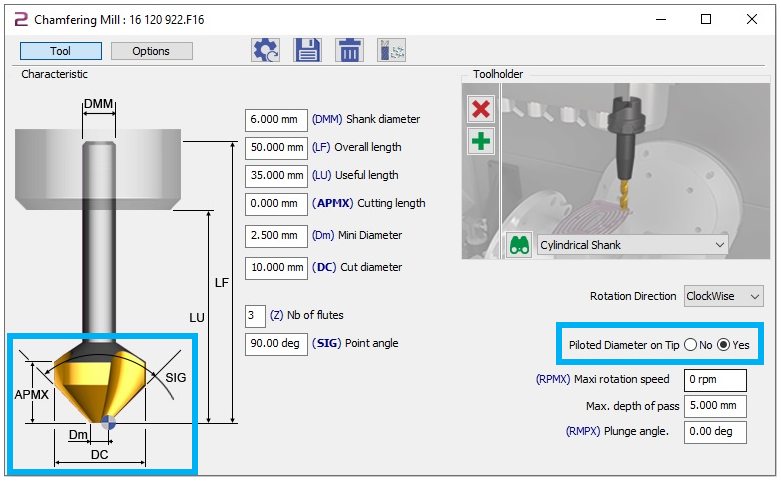

GO2camは、直径を指定できます 上部または底面 切れ刃のノーズR補正には、工具半径を使用する必要があります(G41/G42)。 この場合、直径 Dm 底面で(工具の先端で) 選択 はい )を使用する必要があるでしょう。 |

|

|

例2:Heidenhain TNC 640 |

|

|

HEIDENHAIN TNC 640は、正面フライス(MILL_FACE)工具タイプにも対応できます。さらに、パラメータT-ANGLE(工具先端角度)を指定する必要があります(90°)。 しかし、工具は常に小さな直径0(理論上の先端)で表されるため、理論上の先端も測定する必要があります。 G41/G42による半径補正に関連する直径は 上 直径 . |

|

|

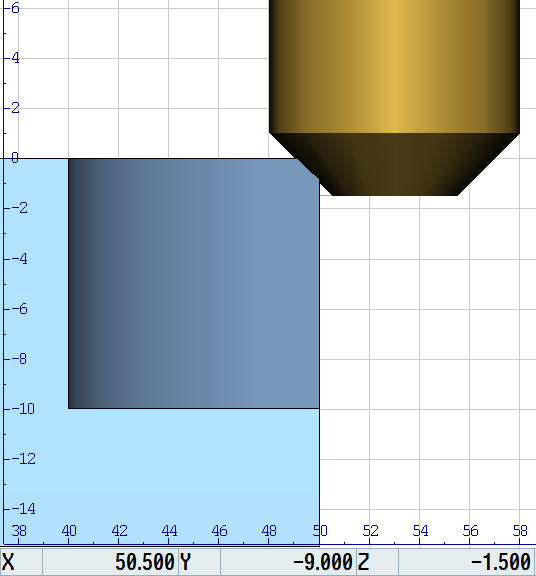

シミュレーションでは、工具は正しく表示されますが、常に理論上の先端(下部直径0)で表示されます。 工具表に入力された(上部)直径は修正に使用できます |

|

|

GO2camにおいて、上部直径 DC は、それに応じて設定する必要があります( 選択 いいえ )と下部直径を指定する必要があります 0 . |

|

|

上記の2つの例は、特に同じ工具を異なる機械やCNC制御で使用する場合、半径補正を使用しない方が簡単であることを示しています。

|

|

|

GO2camでは、これを実現できます シングルアングルカッター タイプ。面取りカッターとは対照的に、パイロット径の位置が切り替わると、工具の制御点もZ方向に位置が変わります。 |

|

|

現在の平面として定義 指定輪郭と幅 面取りサイクルで? |

|

|

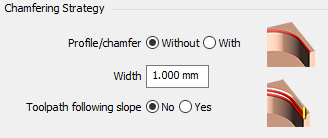

また、面取りサイクルは、3Dモデルに既に存在する面取りを処理し、鋭利なエッジに面取りを追加することもできます。 |

|

|

後者の場合、必要な面取り幅を手動で指定する必要があります。 既にモデル化されている面取りの場合、次のエッジが図形として選択されます。

情報については、 プロファイル/面取りと幅 . |

|

|

エラーメッセージが表示されました“ 刃先Rが大きすぎる 機械加工時の機械から 内コーナー のワークピース |

||

|

工具半径が より大きい または イコール プログラムされた 角丸め 半径補正による仕上時 |

||

|

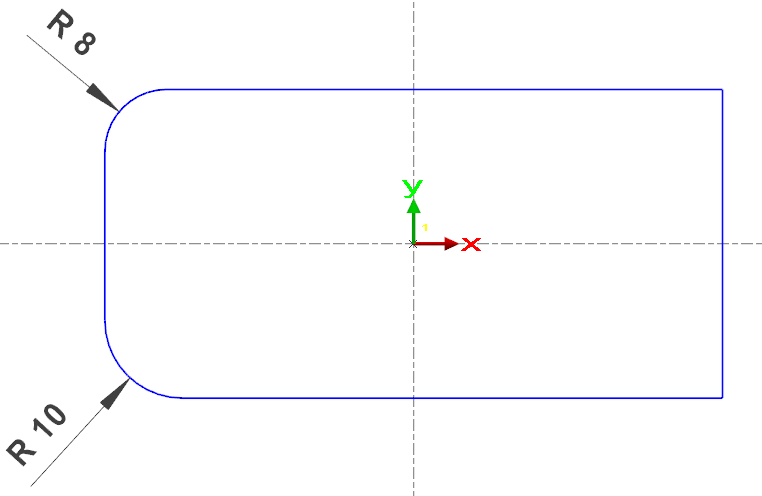

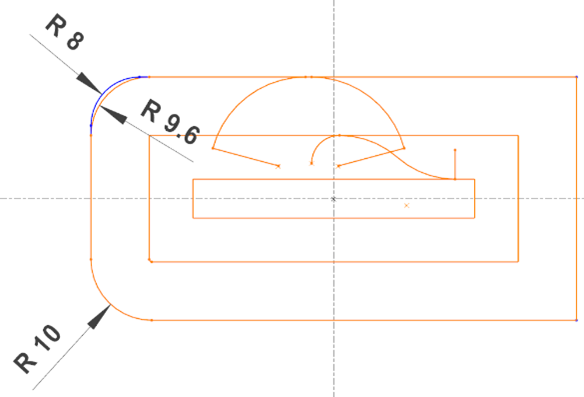

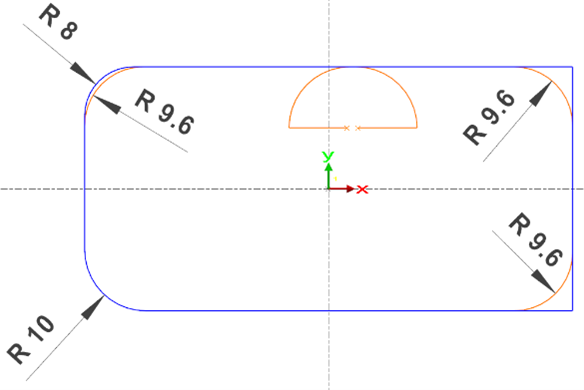

表示された輪郭をφ16mm(R8mm)のミーリングカッターで加工すると、 問題 で 鋭角 右側(コーナー半径=0mm)、および 角丸め 8mmの |

||

|

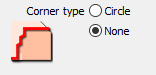

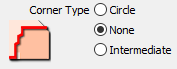

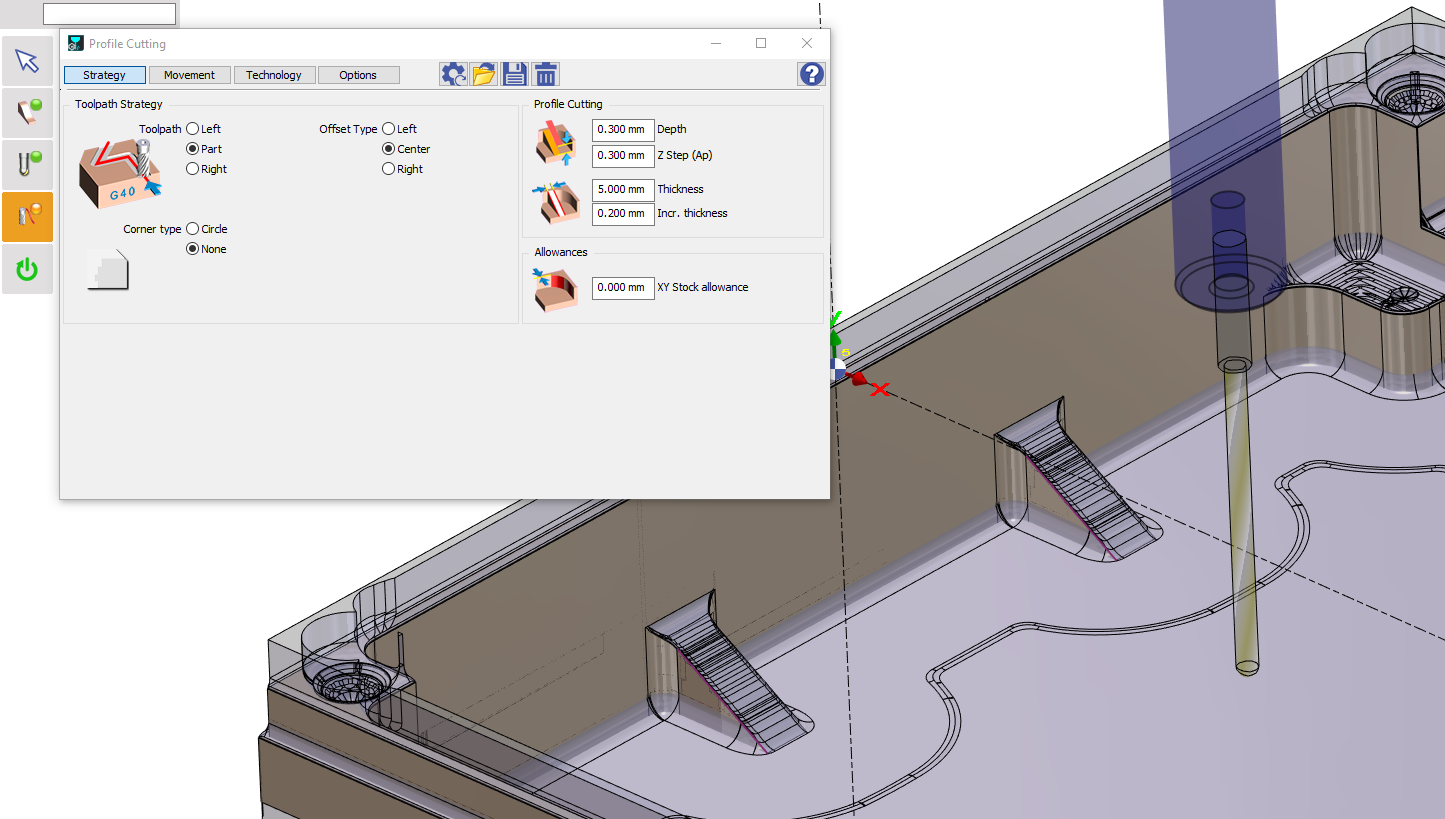

GO2camは、後から機械で問題が発生しないように、NC出力に関して基本的に2つのオプションを提供しています。 これらの状況におけるGO2camの動作を制御するパラメータは、ストラテジータブにあり、 コーナータイプ . |

Pocket+Contour Cycle:

|

輪郭加工サイクル:

|

|

正確なセッティングについては、次の手順で説明します。 |

||

|

輪郭加工サイクルのコーナータイプ(なし) 鋭角(コーナー半径=0mm)または半径が工具半径に相当するコーナーは、鋭角として出力されます (G1-G1) . 工具半径より大きい内側の半径が出力されます G2/G3 通常通りに |

工具軌跡 輪郭加工 . |

|

|

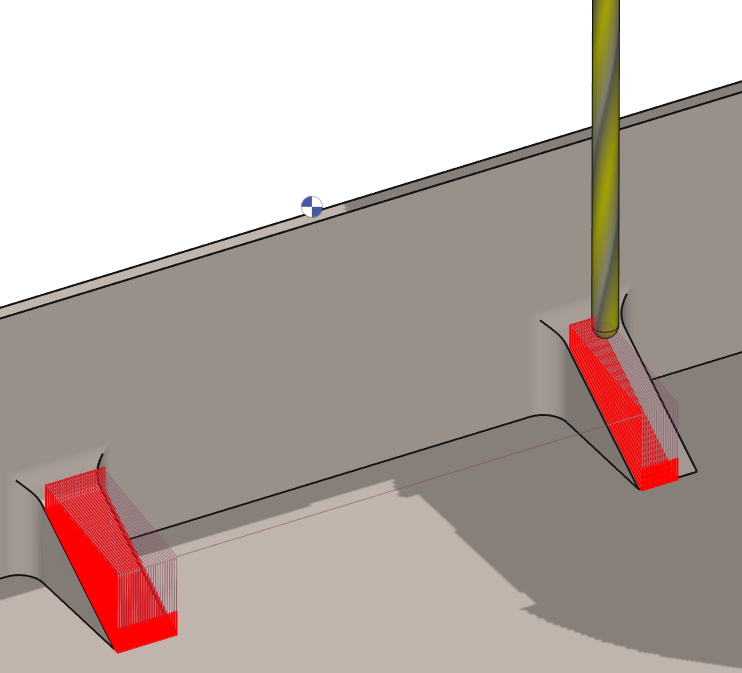

ポケット+輪郭サイクルのコーナー形状(なし) ここでは、鋭角はそのまま表示されますが、丸角は常に表示されます G2/G3 、ただし、 larger 工具半径とパラメータの積から得られる半径 最大R係数 (角R8 左上): 例では、効果を目に見えるようにするために係数を1.2に誇張しているので、8mm×1.2=9.6mmの半径になります |

工具軌跡 ポケット輪郭加工 .

|

|

|

内径の寸法精度が重要であり、工具半径が既にコーナー半径と一致している輪郭の仕上げには、これらのオプションは適していません。

いずれの場合も、図面の寸法が実際に製造される保証はありません。 |

||

|

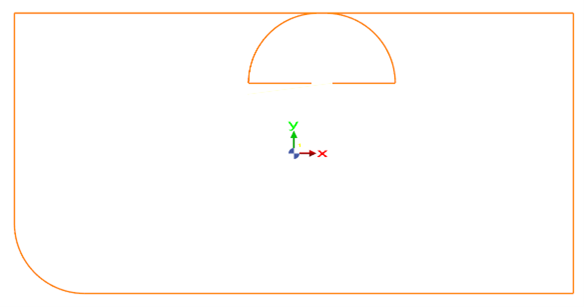

単純溝切り+輪郭突き加工サイクル 半径は再び工具半径とパラメータの積に対応する 最大R係数 1.2で再び誇張して この設定により、コントローラにエラーが発生しないことが保証されます。さらに、工具の中心パスにおける鋭角なコーナーが回避されます。 しかし、内側の円弧半径指定は、再び描画寸法よりも大きくされています。 内径の寸法精度が重要な場合、半径補正による輪郭仕上を行うために、 最小内半径より小さい半径の工具を使用する必要があります . |

マクロ加工の 輪郭 サイクルは下記の通りです。(ポケット+輪郭加工も同じ動作をします)

|

|

|

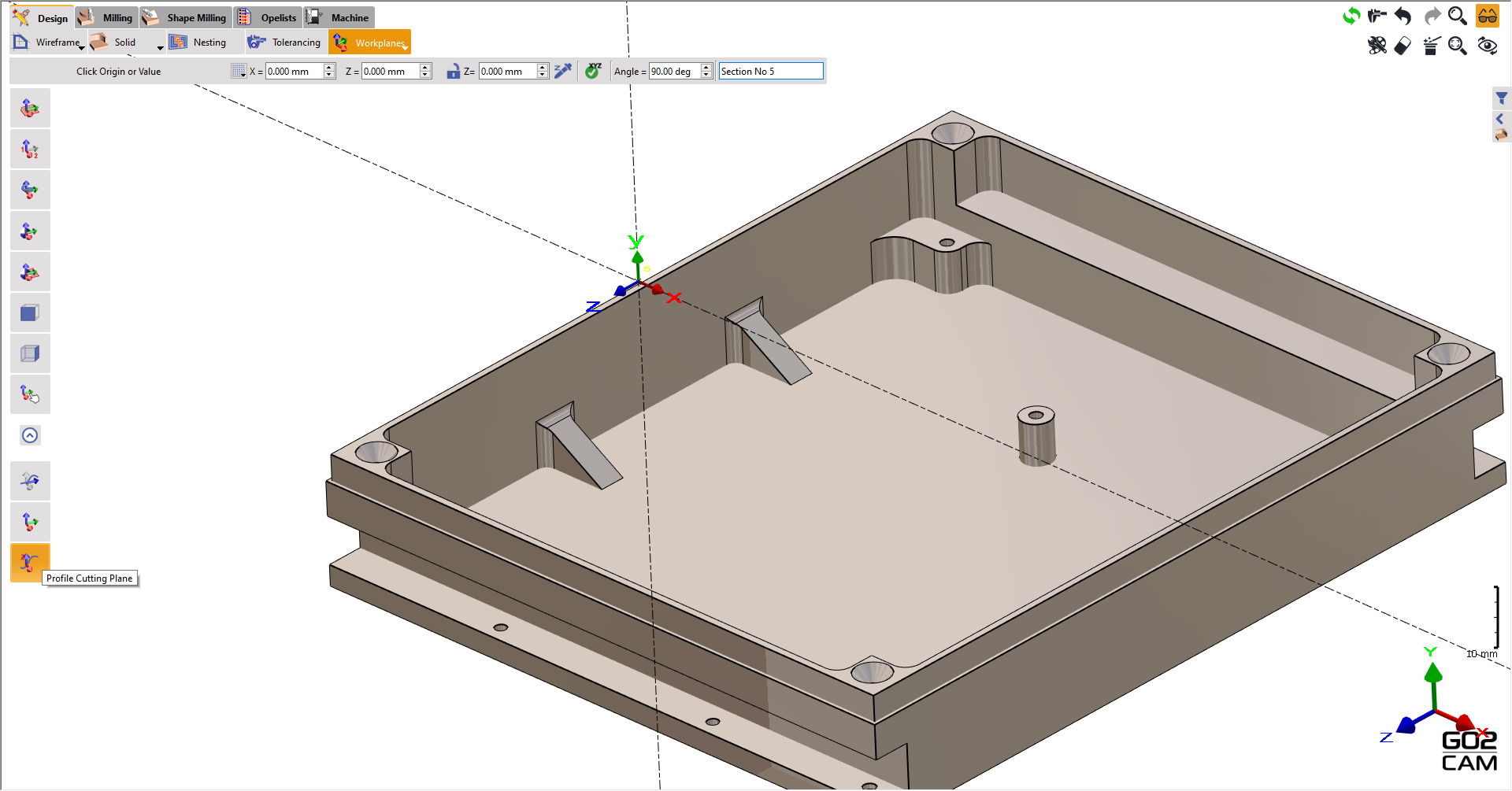

現在の平面として定義 スタート点 のために ポケット渦 加工? |

|

|

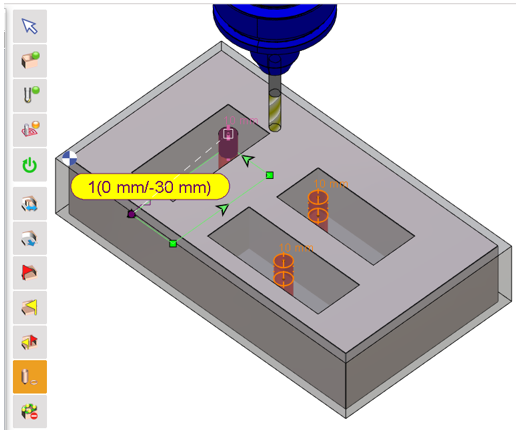

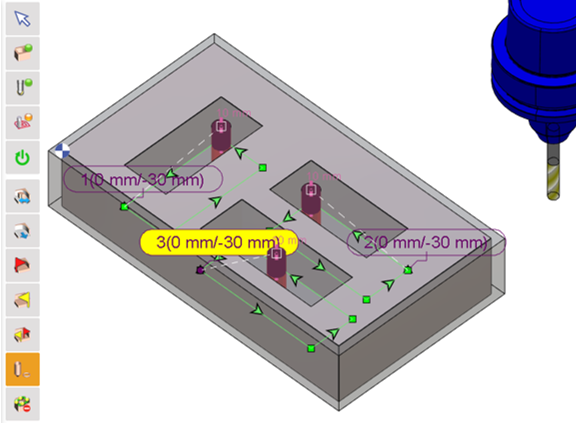

GO2camでポケットを定義する場合、工具の進入点を指定することはできません。これはソフトウェアによって自動的に行われます。ユーザーがポケットの進入点を強制的に指定するには、 アプローチ穴 コマンドが必要です。 この概念は、好ましい領域のポケットに穴を開けて定義することです。これにより、工具は素材の側面から切削を開始でき、これはフラットエンドミル用の切削部分です。 このコマンドを使用すると、工具はこの穴からポケット加工を開始できます。事前にドリルで開けた穴を定義するには2つの方法があります。

|

|

|

1/ アプローチ穴の手動作成 最初のステップでは、[Design]タブで標準穴を定義するか、または単に円を設計する必要があります。

穴あけ後、自動または手動で。

最終的に、〜中に 図形選択 この手順では、アプローチ穴コマンドを選択し、穴の形状を選択します。サイクルの開始点は、その穴上で定義されます。

例えば、右側の例では、複数のポケットを選択した場合、穴を複数選択することで、それぞれの開始点を定義できます。 注: コマンドをクリックした後、Ctrlキーを押しながら複数選択する必要があります

|

|

|

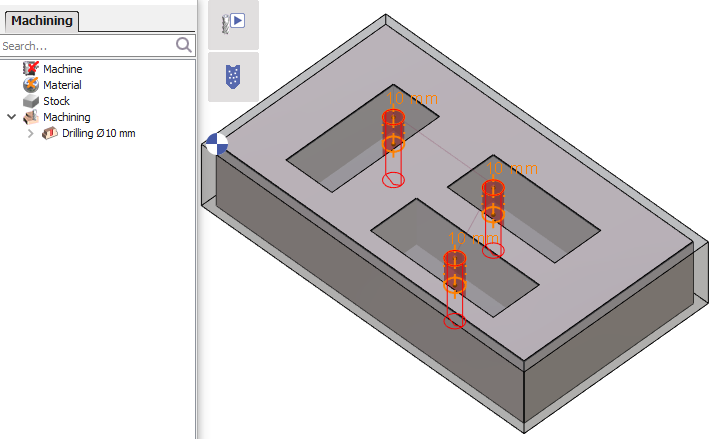

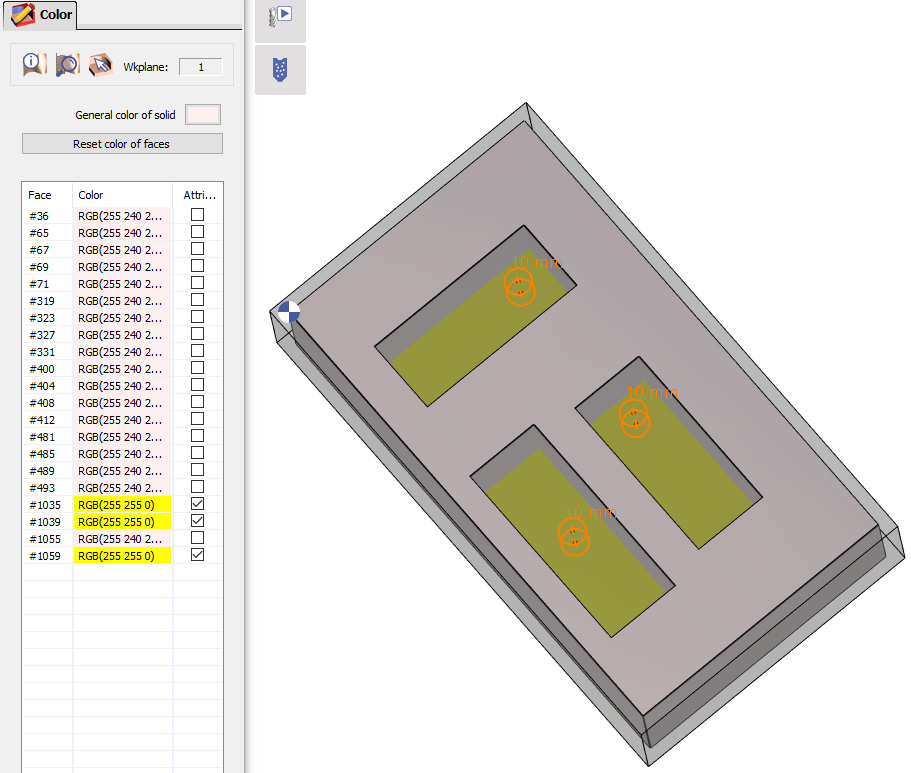

2/ オペリストを使用して自動的に 自動アプローチ穴を定義する最初のステップは、別のレイヤーに穴のジオメトリを作成することです。この場合、穴はレイヤー2に設定されています。

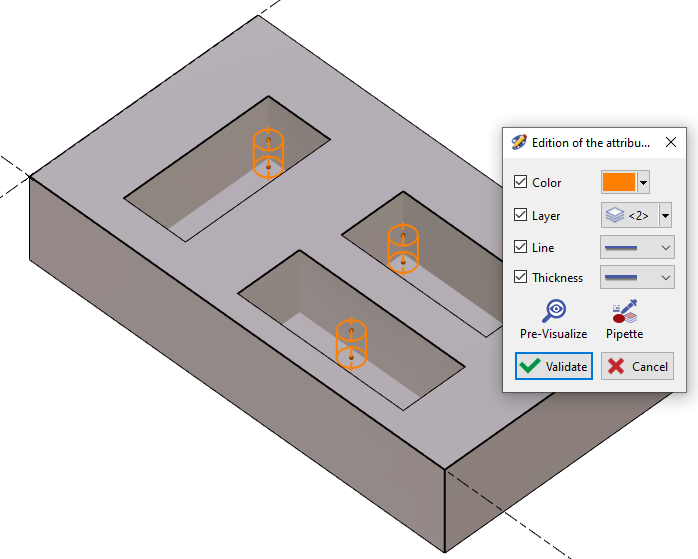

また、ポケットの底面のカラーを別のカラーに変更します。例えばここでは黄色に変更します。

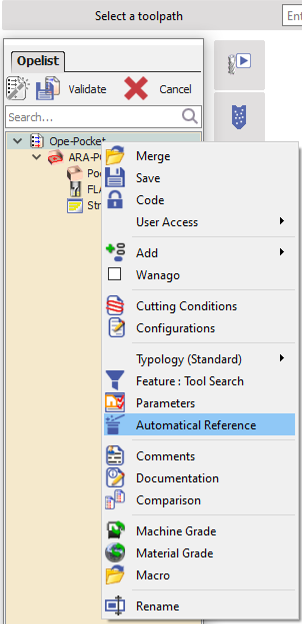

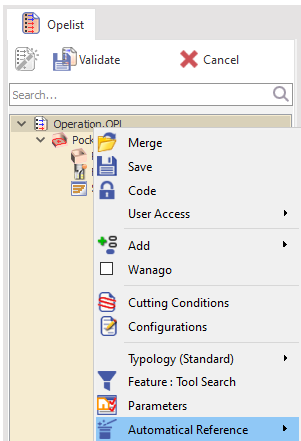

この時点で、既存のオペリストを作成または修正し、オペリストを右クリックして自動参照を適用できます。

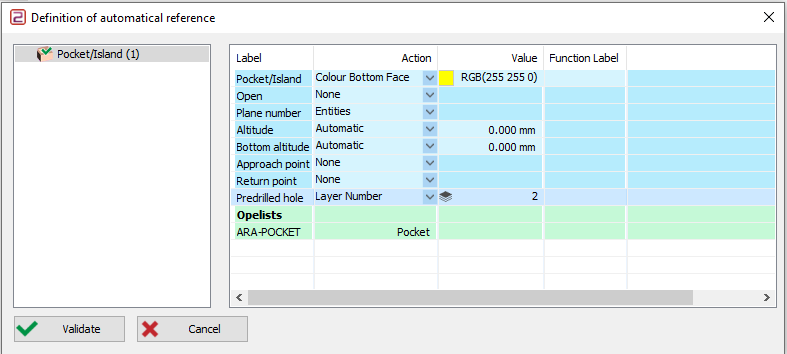

ポケット/島のサイクルについて、 アプローチ穴ラベル 位置の変更 アクション に 層番号 そして 値 穴用に定義されたレイヤに 2 この場合、そして~のために ポケット/島のラベル 位置の変更 アクション に 色付き底面 そして 値 同じ黄色に選択された色に 自動参照とオペリストを確認します。

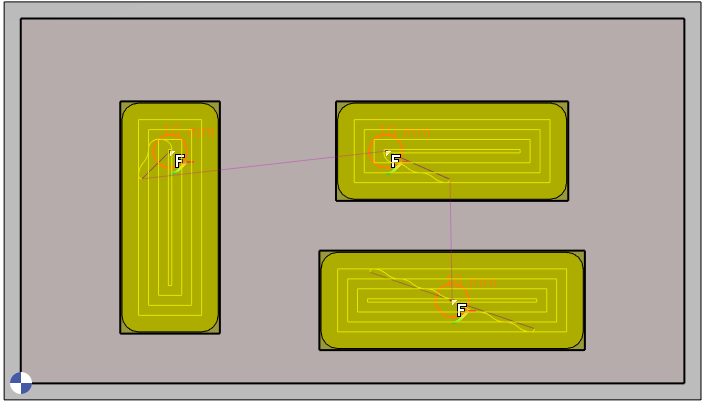

オペリストをワークピースに適用すると、アプローチ穴コマンドが自動的に考慮され、各ポケットの開始点は定義済みの穴になります。 |

|

|

How to carry out deburring on a workpiece in GO2cam? |

|

|

利用可能なパッケージに応じて、3つの方法が可能です。 |

|

|

1/ 自動バリ取りと面取り この方法は、2軸と2.5軸加工サイクルで使用できます。この場合、専用のバリ取りサイクルはありません。バリ取りは面取りサイクルで行われます。例については、右側のビデオをご覧ください。 |

|

|

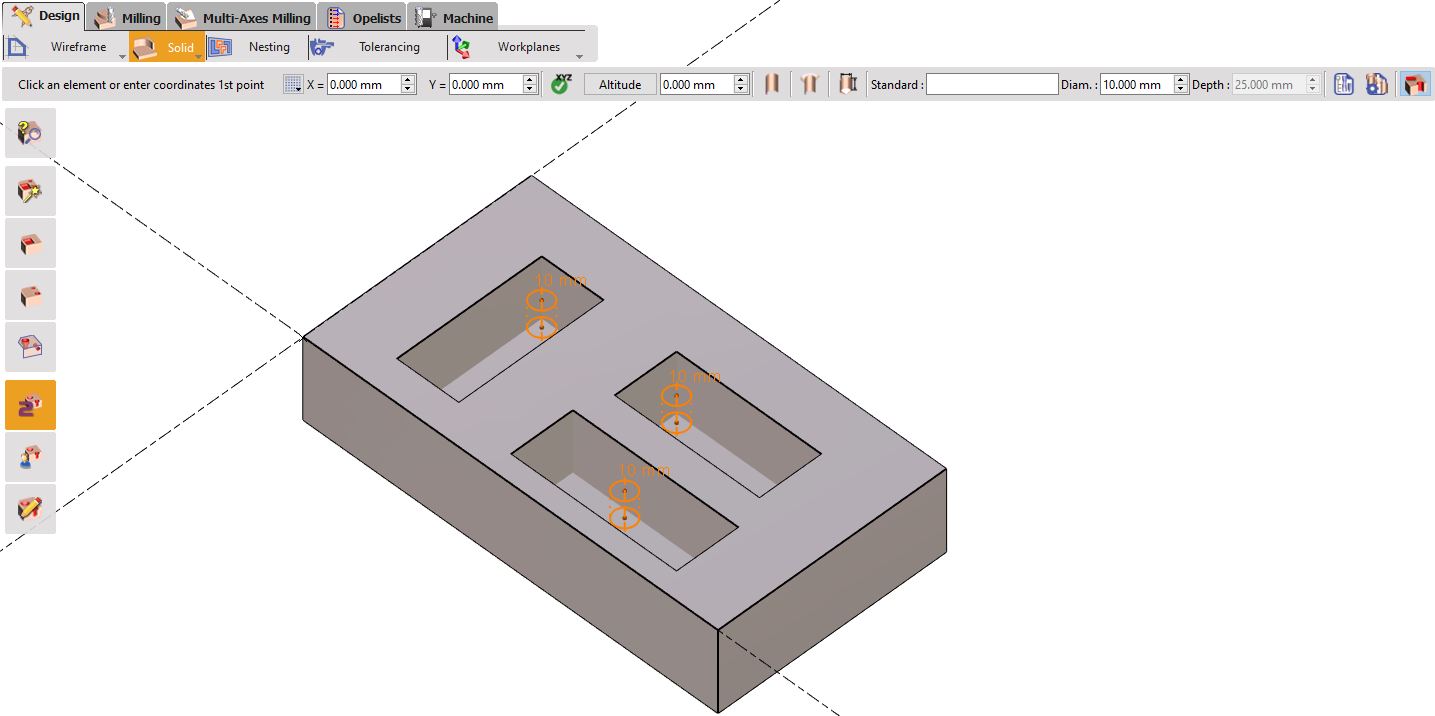

2/ 3Xバリ取り 3軸面取りサイクルは、3軸ミーリングオプションが有効化されている場合に利用できます。このサイクルは ミーリングタブ , の下で メニューの形状 ソリッド全体を選択し、工具を選択してサイクルを実行するだけです。バリ取りが計算されます。例については、右側のビデオをご覧ください。 |

|

|

3/ 5Xバリ取り 5軸面取りは、4軸または5軸加工オプションが有効化されている場合に使用できます。サイクルは 形状フライス加工タブ , の下で 5X エキスパート メニュー この工程は3軸バリ取りに似ています。右側のビデオは、パーツの実際のバリ取りサイクルを示しています。 |

|

|

Why is my stock no longer calculated on previous cycles when I re-execute an operation? |

|

|

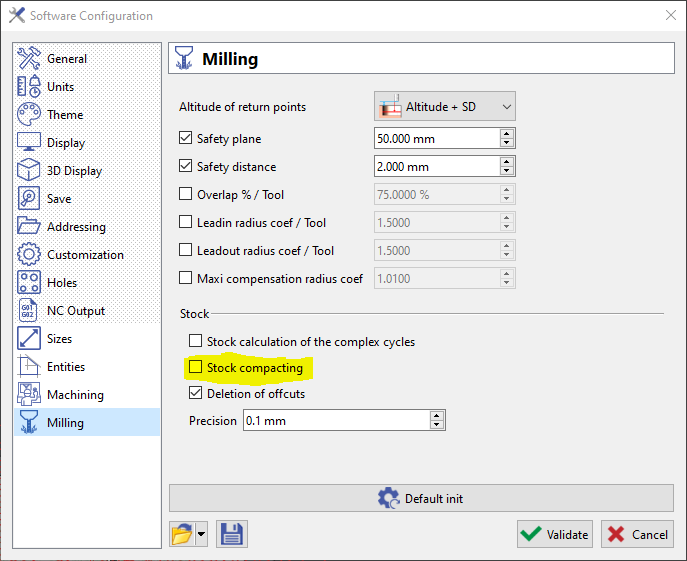

全体の加工オペレーションを更新すると、この問題はすぐに解決します。あるいは、無効化することもできます 在庫圧縮 選択によるセッティング ツール>オプション>ミリング そして、在庫圧縮オプションの選択を解除します。 |

|

|

|

|

|

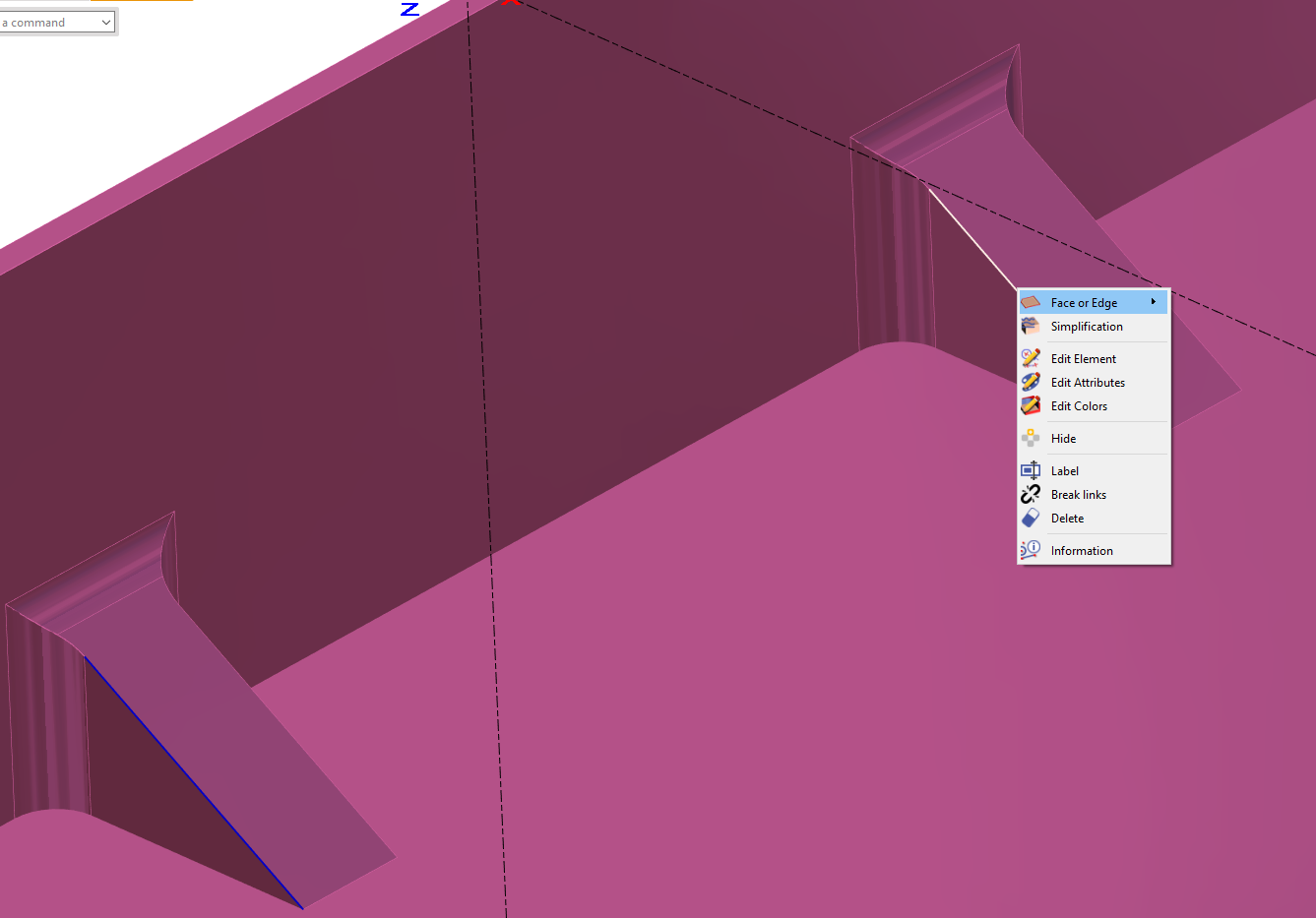

How to automatize the machining of pockets by the colour of their solid faces? |

|

|

これは、オペリストの自動参照を定義することで行われます。 |

|

|

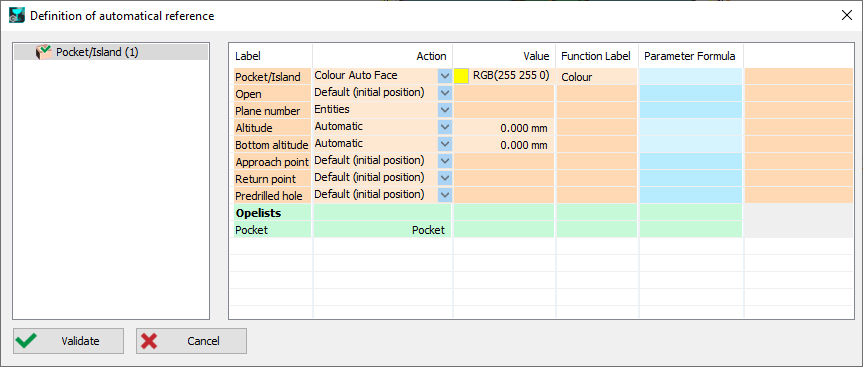

オペリストの作成または編集中に、ポケットサイクルに対して、 自動参照の定義 ウィンドウ |

|

|

自動参照を定義するポケットサイクルでは、以下の設定を行います。 アクション > カラー自動顔認識 値 > パス設定のまま 関数ラベル>ラベルとして色を指定 オペリストの検証と上書き保存 |

|

|

オペリスト適用時に、ピペットツールを使用するか、またはオペリスト調整ウィンドウにRGB値を入力することで、必要な色を選択できます。 工具を選択し、必要に応じてサイクルを調整し、オペリストを検証します。図形選択とポケット加工は、定義された色に基づいて自動的に行われます。 |

|

|

ポケットのテーパ側面を一度に加工するには? |

|

GO2camは現在、Pocketオペレーションで「テーパ カッター(反転)」を使用する機能を提供しています。工具を選択してPocketのパラメータに進むと、Pocketサイクルの一部パラメータがグレー表示されます。 |

|

リードイン深さとリードイン送り速度オプションの目的は何ですか? |

|

これらのオプションは、特に傾斜穴の場合、ドリルサイクルをより詳細に制御するために設計されています。導入深さとは、低送り速度(導入送り速度)が使用される初期深さを指定します。これにより、よりスムーズな開始が可能になり、特にドリルが完全に係合していない場合に、工具の破損や過度の摩耗のリスクを軽減できます。ドリルが導入深さに達すると、送り速度は自動的に定義された値に増加します。 |