Questa pagina è divisa in 2 parti.

-

La prima sezione descrive alcune regole e raccomandazioni da seguire per la programmazione di un pezzo.

-

La seconda sezione descrive il processo di programmazione.

Regole e raccomandazioni

|

Carica la macchina Si consiglia in GO2cam di caricare prima la macchina, idealmente con un FMO. A causa della complessità di queste macchine, tipicamente nelle officine meccaniche, le impostazioni e il posizionamento degli utensili nella macchina verranno modificati molto raramente. Avere l'FMO dell'utensile effettivamente montato garantirà una corretta definizione dei cicli di lavorazione. |

All'apertura del modulo, viene visualizzata questa finestra in cui possiamo selezionare una macchina se ne abbiamo una definita, come primo passo. Un progetto vuoto viene aperto con la macchina già caricata. |

|

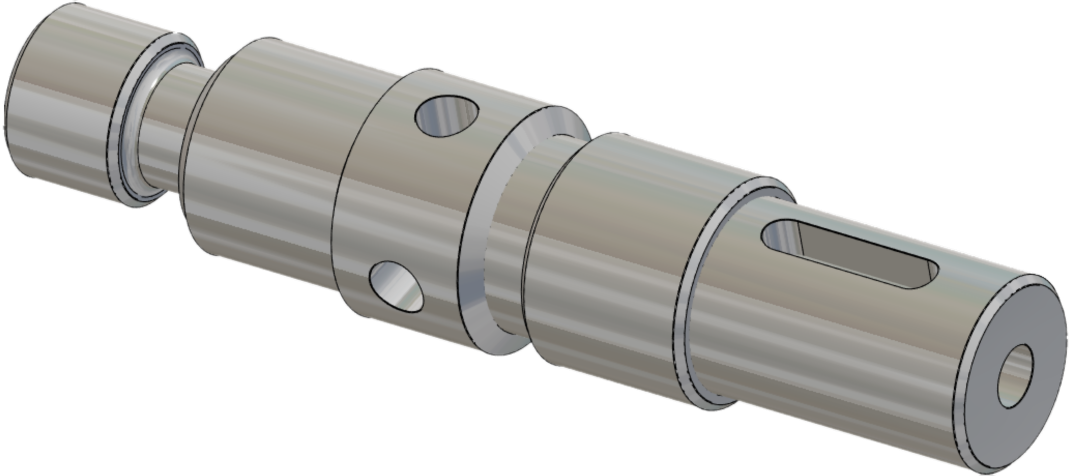

Posizionamento del pezzo La posizione del pezzo dipende fortemente dalla macchina utilizzata; la sua cinematica, la lunghezza di lavorazione disponibile, il posizionamento dei rack e gli utensili caricati. Generalmente, la maggior parte delle operazioni di tornitura deve essere eseguita sul mandrino principale. Qualsiasi operazione di tornitura esterna sul mandrino di ripresa deve essere eseguita con un alesatore. |

|

|

Pratica di lavorazione La programmazione dei cicli di lavorazione non è diversa dalle operazioni Turnmill. Ciò che differisce è la geometria su cui viene applicata. Mentre per un ciclo di tornitura (sgrossatura/finitura) l'operazione può essere applicata sull'intera lunghezza del pezzo lavorabile, questo deve essere evitato per la lavorazione di tipo svizzero. La lavorazione viene eseguita in modo tale da impedire al pezzo lavorato di ritrarsi troppo nella boccola di guida.

|

|

|

Pertanto, la lavorazione viene eseguita dividendo il pezzo in più sezioni. Le operazioni massime applicabili vengono quindi programmate sezione per sezione. In GO2cam, il Affetta il pezzo comando è fornito per assistere nella sezionatura del pezzo e, all'applicazione di un opelist, le operazioni vengono calcolate per ogni sezione. Sulla macchina, le operazioni vengono eseguite progressivamente man mano che il materiale avanza. |

|

|

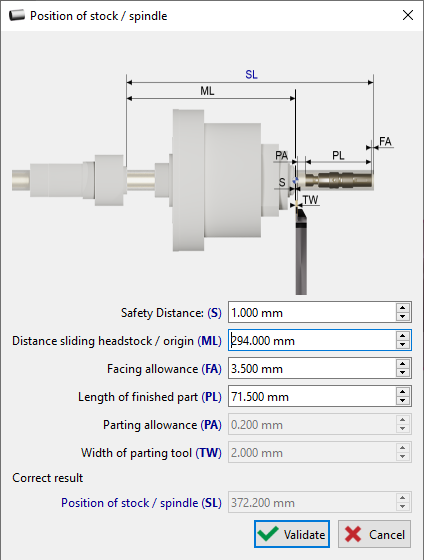

Posizionamento grezzo/mandrino La posizione del grezzo è importante per ottimizzare il movimento della barra durante il processo di lavorazione. In genere si consiglia di avere il valore di Sovrametallo grezzo almeno pari al valore di SL come mostrato a destra. I valori di distanza vengono letti automaticamente dal file di progetto e dalla cinematica della macchina. Anche il vantaggio di utilizzare un FMO viene qui proiettato, dove la larghezza dell'utensile da troncatura e la sua tolleranza possono essere lette automaticamente e viene proposto il valore SL consigliato. Per maggiori dettagli sul posizionamento del mandrino principale, clicca qui. |

|

Processo

Il processo di programmazione generale in GO2cam è descritto di seguito:

Per iniziare a programmare un centro di lavoro svizzero, il primo passo è selezionare il modello di macchina specifico. Il processo di programmazione varia a seconda della configurazione della macchina. Il file della macchina include un .file FMO , che indica utensili pre-montati. L'utilizzo di file .FMO è la pratica consigliata in GO2cam per la lavorazione svizzera.

Una volta caricato il file della macchina, il passaggio successivo consiste nell'importare il pezzo, assicurandosi che sia orientato correttamente. Per evitare collisioni e garantire un'adeguata distanza durante la lavorazione, creeremo un'area di sicurezza attorno al pezzo. |

|

L'affettatura divide il pezzo in sezioni più piccole e gestibili, consentendo un controllo preciso e una generazione efficiente del percorso utensile. Ogni zona deve essere lavorata gradualmente, come determinato dal valore Z. Per creare fette sul pezzo, dobbiamo specificare la lunghezza della fetta desiderata. In questo caso, useremo una lunghezza di fetta di 25 mm. Questo dividerà il pezzo in più zone. Possiamo regolare la posizione di queste fette manualmente inserendo i valori o spostando direttamente la linea bianca sull'interfaccia. |

|

Applicazione di un auto-opelist al pezzo affettato. L'opelist automatizza le operazioni e le condizioni di taglio. |

|

|

|

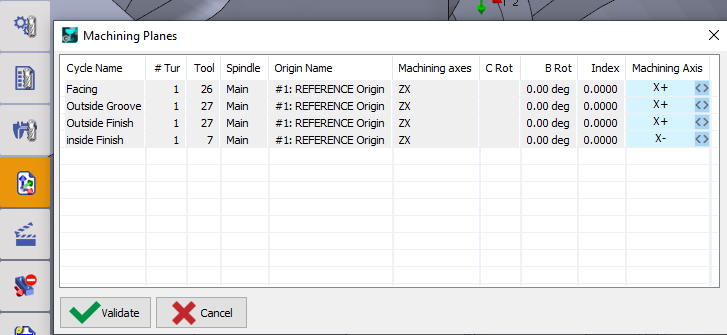

La simulazione dell'MTE (Machine Tool Equipment) può aiutare a verificare i percorsi utensile, le velocità e gli avanzamenti, assicurando che gli utensili vengano utilizzati in modo efficace. |

|

|

Programma le operazioni su X meno

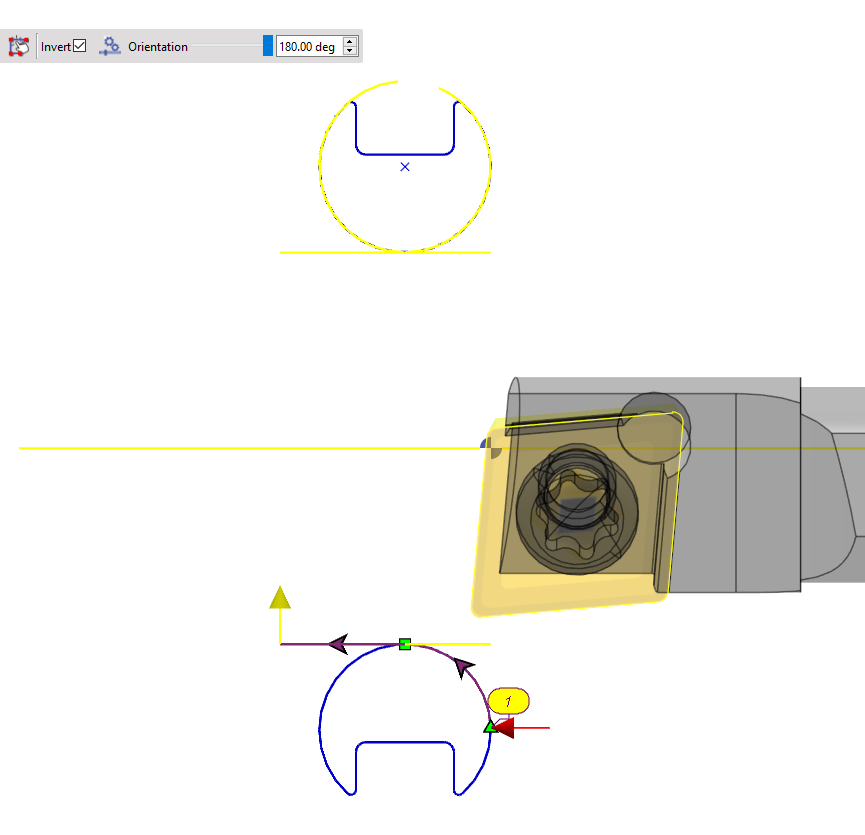

A seconda dell'orientamento dell'utensile e delle dimensioni del pezzo, la fresatura assiale sull'asse C è possibile solo se il pezzo è posizionato correttamente rispetto all'utensile.

|

Caso speciale

|

Programma le operazioni con l'utensile sul rack inferiore Le macchine svizzere hanno generalmente più rack con alcuni utensili montati su rack inferiori/superiori/laterali. Per gli utensili sul rack superiore, i soliti principi di programmazione funzionano bene. Questo non è il caso degli utensili sul rack inferiore che possono generare percorsi utensile errati con collisioni. Un esempio è mostrato nel video e vengono discusse 3 soluzioni: |

|

|

1/ Cambia la posizione dell'utensile sul rack superiore La prima soluzione è semplicemente spostare l'utensile richiesto sul rack superiore, se fattibile, e programmare come al solito. |

|

|

2/ Programma con la sagoma inferiore Per evitare qualsiasi problema, utilizzare la sagoma inferiore per la selezione del profilo. Assicurarsi inoltre che l'orientamento dell'utensile e il tipo di ciclo dell'utensile siano modificati di conseguenza in modo da calcolare il ciclo. |

|

|

3/ Modificare i piani di lavorazione in MTE - Utensili Nel comando Piani di lavorazione, modificare gli assi di lavorazione per i cicli richiesti in X- o X+ di conseguenza per far sì che il sistema calcoli automaticamente i percorsi utensile accurati.

|

|