|

Come operazioni di marcatura del programma in GO2cam? |

|

|

Esistono diversi modi per programmare una marcatura che possiamo separare in 2 tipi:

|

|

Scrivere semplicemente un testo e l'operazione lo proietterà sull'elemento selezionato e calcolerà il percorso utensile. Questa operazione ha 2 vantaggi principali:

|

|

Qui lo scopo è quello di lavorare qualsiasi tipo di geometria e proiettarla su qualsiasi forma. Il percorso utensile è una fresatura a 3 assi. |

|

Questo è lo stesso di prima, ma il percorso utensile viene generato in 4 assi simultanei |

|

Questo metodo consente per avvolgere un testo attorno a un cilindro e quindi di programmare un'operazione di marcatura e generare un percorso utensile a 4 assi applicando un'operazione a 2 assi. |

|

|

Come definire correzione del raggio e pilotage utensile nel ciclo di smussatura? |

|

|

Ci sono alcune considerazioni importanti nel contesto del sistema di controllo e dei parametri che si definiscono in GO2cam. |

|

|

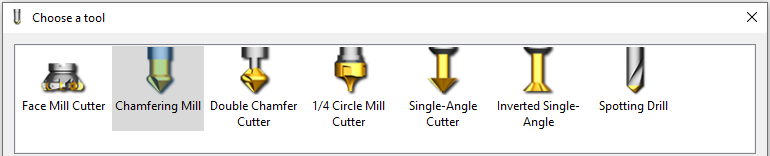

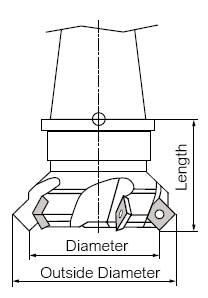

I seguenti tipi di utensili possono essere utilizzati per la fresatura a smusso in GO2cam:

|

|

|

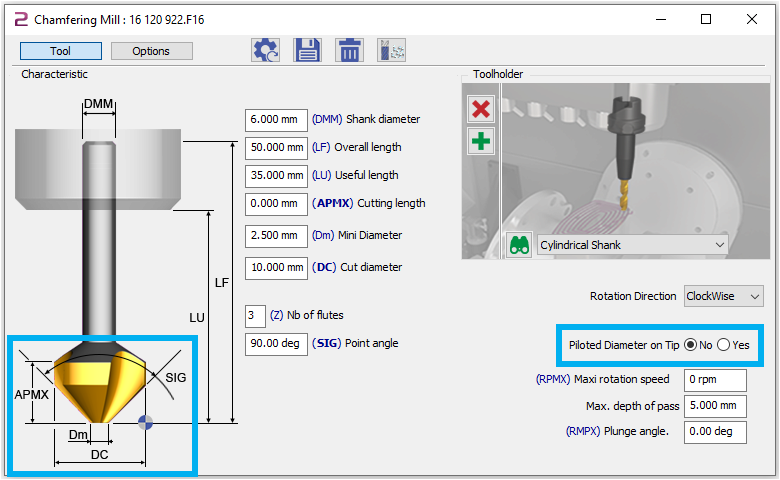

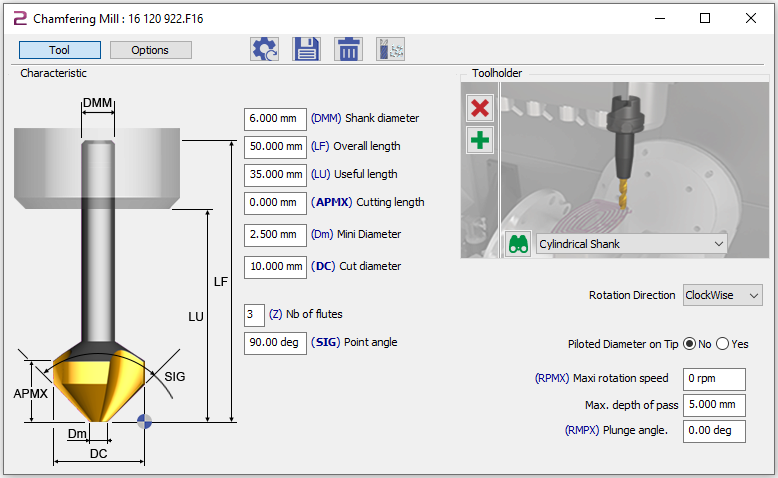

Caratteristiche speciali quando si utilizza la correzione del raggio

Se le impostazioni non sono corrette, il componente e/o l'utensile potrebbero essere danneggiati, anche se la simulazione non mostra alcun errore! Potrebbe essere necessario utilizzare un tipo di utensile che è effettivamente destinato ad altri utensili quando si applica l'utensile al controllo CNC, come mostrano i seguenti esempi. |

|

|

Esempio 1: Siemens Sinumerik 840D |

|

|

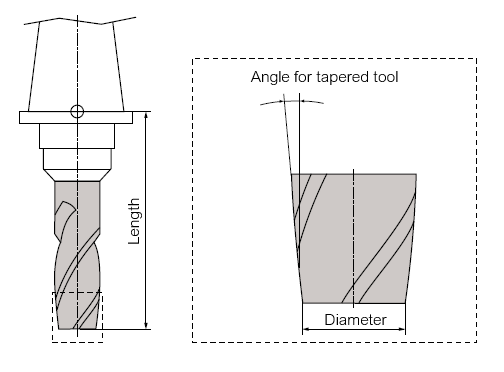

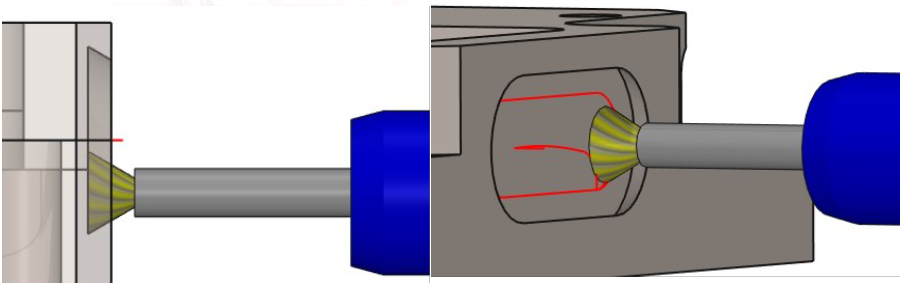

Tra i tipi di utensili, esiste una fresa tronco-conica (tipo 155), ma questa offre solo la possibilità di specificare diametri e angoli. Non viene offerto un secondo diametro o una lunghezza del tagliente come parametro. |

|

|

Il tipo di utensile più adatto è la fresa a spianare (tipo 140): qui è possibile specificare diametri inferiore (piccolo) e superiore (grande). Il diametro rilevante per la correzione del raggio con G41/G42 è il inferiore diametro . Questo è il diametro a cui l'utensile deve essere misurato (nell'immagine, il diametro). |

|

|

L'utensile viene quindi visualizzato correttamente nella simulazione del sistema di controllo e può essere corretto utilizzando il diametro (inferiore) immesso nella tabella utensili. |

|

|

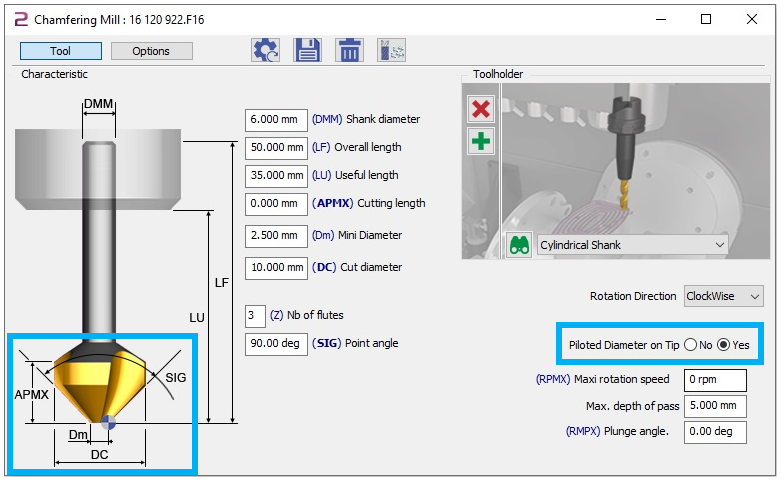

GO2cam può specificare se il diametro in superiore o inferiore del tagliente deve essere utilizzato per la correzione del raggio (G41/G42). In questo caso, il diametro Dm nella parte inferiore (sulla punta dell'utensile, selezionare Sì ) dovrebbe essere utilizzato. |

|

|

Esempio 2: Heidenhain TNC 640 |

|

|

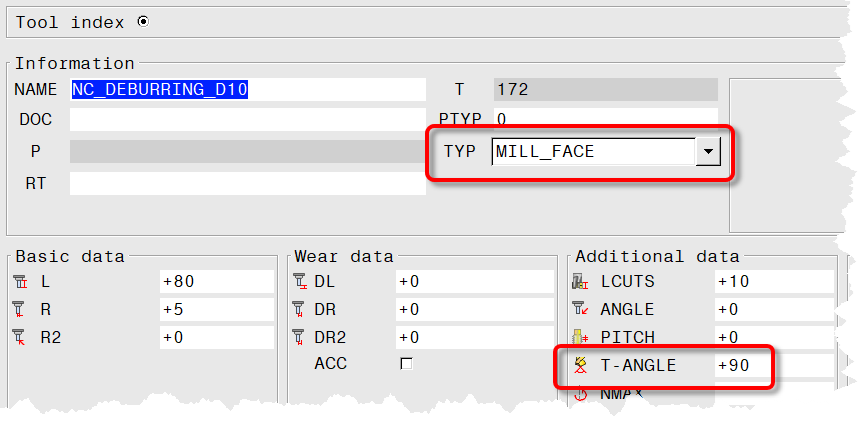

L'HEIDENHAIN TNC 640 può anche essere equipaggiato con il tipo di utensile fresa a spianare (MILL_FACE). Inoltre, deve essere specificato il parametro T-ANGLE (angolo della punta dell'utensile) (90°). Tuttavia, l'utensile è sempre rappresentato con un piccolo diametro 0 (punta teorica), quindi deve essere misurato anche sulla punta teorica. Pertanto, il diametro rilevante per la correzione del raggio con G41/G42 è il superiore diametro . |

|

|

Nella simulazione, l'utensile viene visualizzato correttamente, ma sempre con una punta teorica (diametro inferiore 0). Il diametro (superiore) immesso nella tabella utensili può essere utilizzato per la correzione. |

|

|

In GO2cam, il diametro superiore DC deve essere impostato di conseguenza ( selezionare No ) e il diametro inferiore deve essere specificato come 0 . |

|

|

I due esempi precedenti illustrano che potrebbe essere più semplice non utilizzare la correzione del raggio, soprattutto se vengono utilizzati gli stessi utensili su macchine o controlli CNC diversi:

|

|

|

In GO2cam, questo può essere ottenuto con il Fresa conica tipo. A differenza della fresa a cianfrinare, anche il punto pilota (punto di controllo) dell'utensile cambia la sua posizione in Z quando viene commutata la posizione del diametro pilota. |

|

|

Come definire il profilo/smusso e larghezza nel ciclo di smussatura? |

|

|

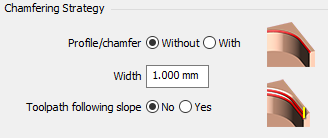

Inoltre, il ciclo di smussatura può elaborare smussi già presenti nel modello 3D e aggiungere smussi su spigoli vivi. |

|

|

In quest'ultimo caso, la larghezza dello smusso desiderata deve essere specificata manualmente. Nel caso di uno smusso già modellato, il bordo seguente viene selezionato come geometria.

Per ulteriori informazioni su Profilo / Smusso e larghezza . |

|

|

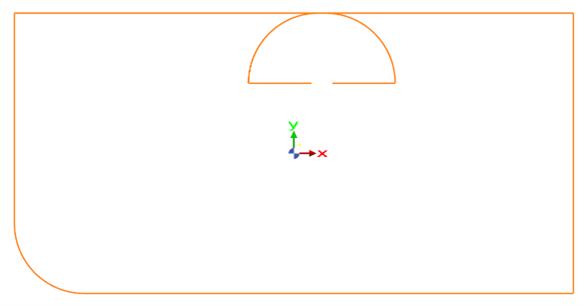

Ho ricevuto un messaggio di errore " Raggio utensile troppo grande " dalla mia macchina durante la lavorazione del angolo interno del mio pezzo. |

||

|

I problemi sorgono sempre quando il raggio dell'utensile è maggiore di o uguale al raggio di angolo programmato durante la finitura con correzione del raggio. |

||

|

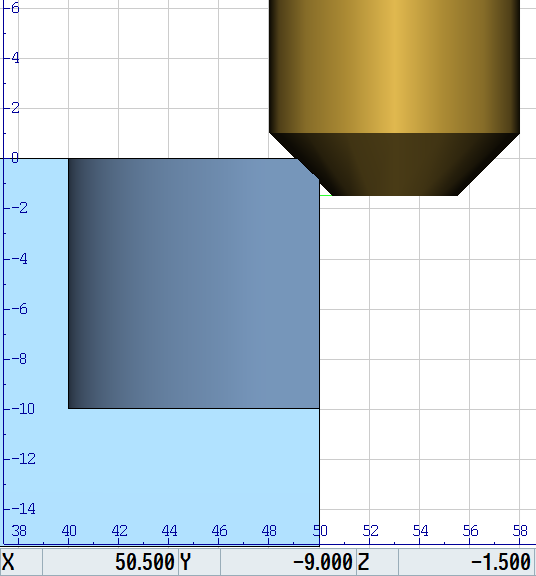

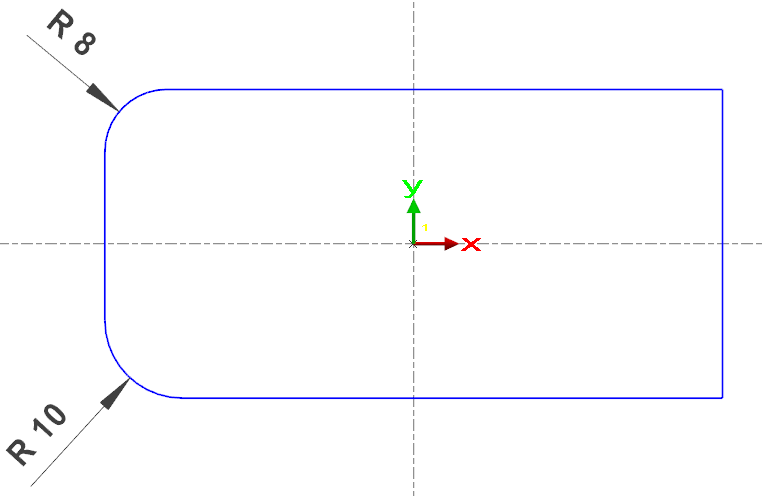

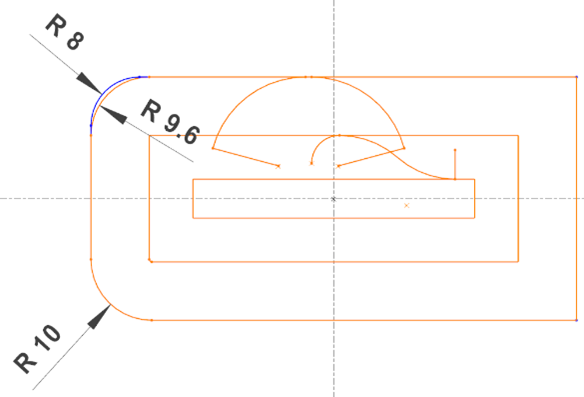

Se il contorno visualizzato viene lavorato con una fresa D16 mm (Raggio = 8 mm), potrebbero esserci problemi negli angoli vivi a destra (raggio d'angolo = 0 mm), così come nel angolo programmato di 8 mm. |

||

|

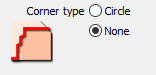

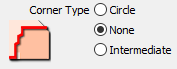

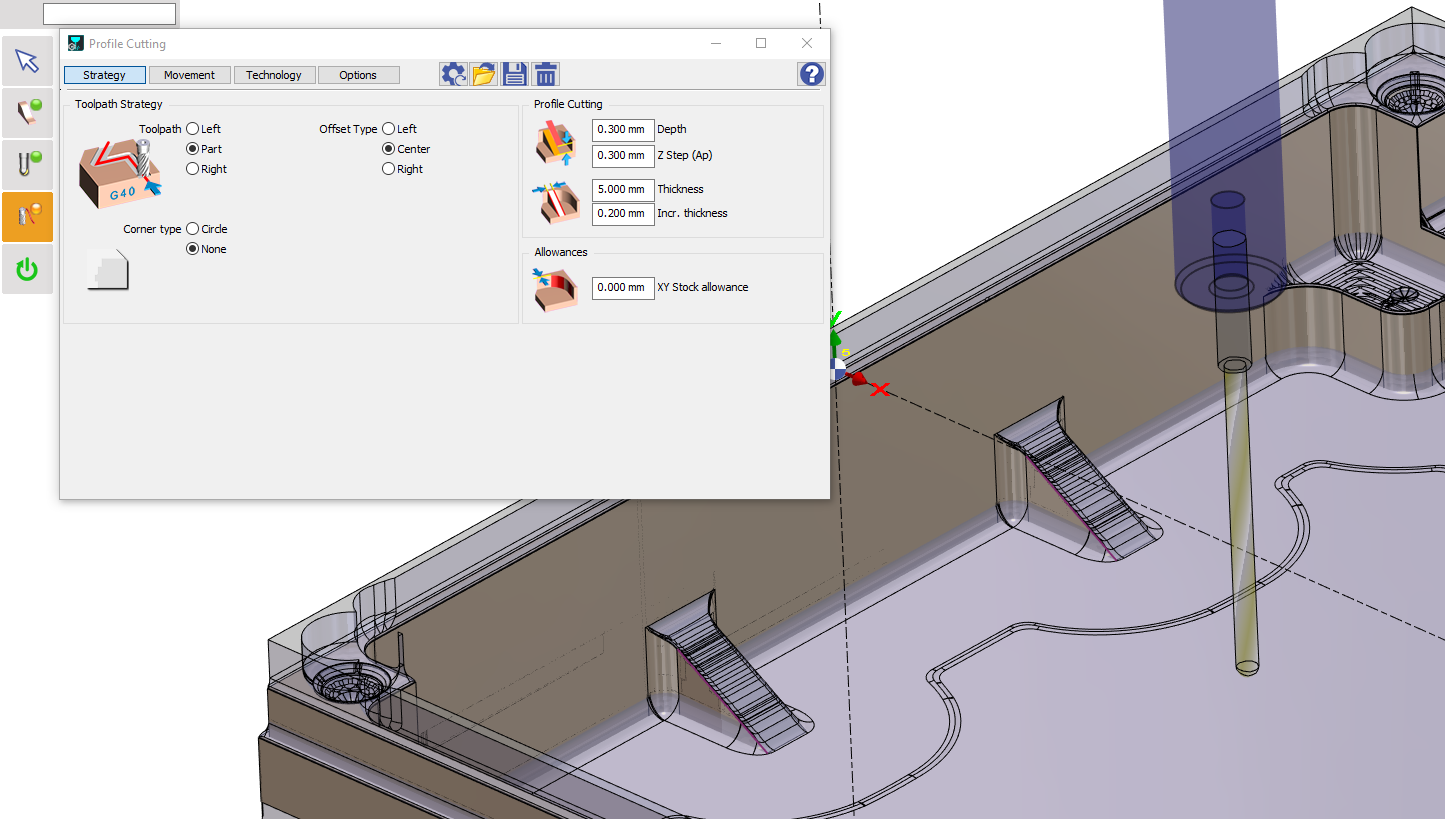

GO2cam offre sostanzialmente due opzioni per l'output NC al fine di evitare problemi con la macchina in seguito. Il parametro per controllare il comportamento di GO2cam in queste situazioni si trova nella scheda Strategia e si chiama Tipo di angolo . |

Nel ciclo Tasca+Contorno:

|

Nel ciclo di contornatura:

|

|

Le impostazioni esatte saranno discusse nei passaggi seguenti: |

||

|

Tipo di angolo (Nessuno) per il ciclo di contornatura Gli angoli vivi (raggio d'angolo = 0 mm) o gli angoli il cui raggio corrisponde al raggio dell'utensile vengono visualizzati come angoli vivi (G1-G1) . I raggi interni maggiori del raggio dell'utensile vengono visualizzati come G2/G3 normalmente. |

Il percorso utensile nel ciclo di contornatura . |

|

|

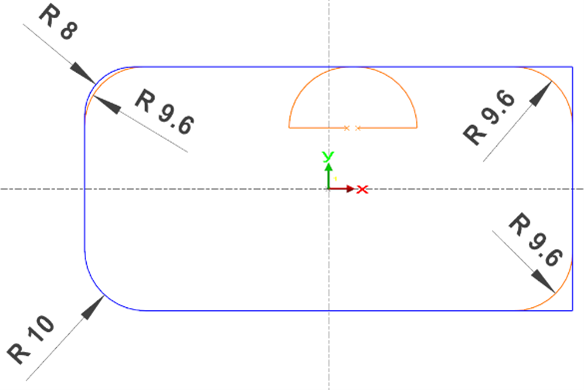

Tipo di angolo (Nessuno) per il ciclo Tasca+Contorno Qui, gli angoli vivi vengono visualizzati come tali, ma gli angoli arrotondati vengono sempre visualizzati come G2/G3 , ma con un raggio maggiore , che risulta dal raggio dell'utensile moltiplicato per il parametro Coeff. R max (angolo R8 in alto a sinistra): Nell'esempio, il fattore è esagerato come 1,2 per rendere visibile l'effetto, in modo che un raggio di 8 mm x 1,2 = 9,6 mm |

Il percorso utensile nel Ciclo Tasca+Contorno .

|

|

|

Queste opzioni non sono quindi adatte per la finitura di un contorno in cui è importante la precisione dimensionale dei raggi interni e il raggio dell'utensile corrisponde già al raggio d'angolo:

In entrambi i casi, non vi è alcuna garanzia che la quota del disegno venga effettivamente prodotta. |

||

|

Tipo di angolo (Con) per il ciclo Tasca + Contorno e il ciclo di contornatura Il raggio corrisponde di nuovo al raggio dell'utensile moltiplicato per il parametro Coeff. R max , nell'esempio di nuovo esagerato con 1,2. Questa impostazione garantisce che non ci siano errori sul controller. Inoltre, vengono evitati gli angoli vivi nel percorso centrale dell'utensile. Tuttavia, i raggi interni vengono nuovamente resi maggiori della quota del disegno. Per finire un contorno con correzione del raggio, in cui è importante la precisione dimensionale dei raggi interni, deve essere utilizzato un utensile il cui raggio è inferiore al raggio interno più piccolo . |

Il percorso utensile del Contornatura ciclo è mostrato di seguito. (La tasca+contorno si comporta allo stesso modo).

|

|

|

Come definire un punto di partenza per tasca lavorazione? |

|

|

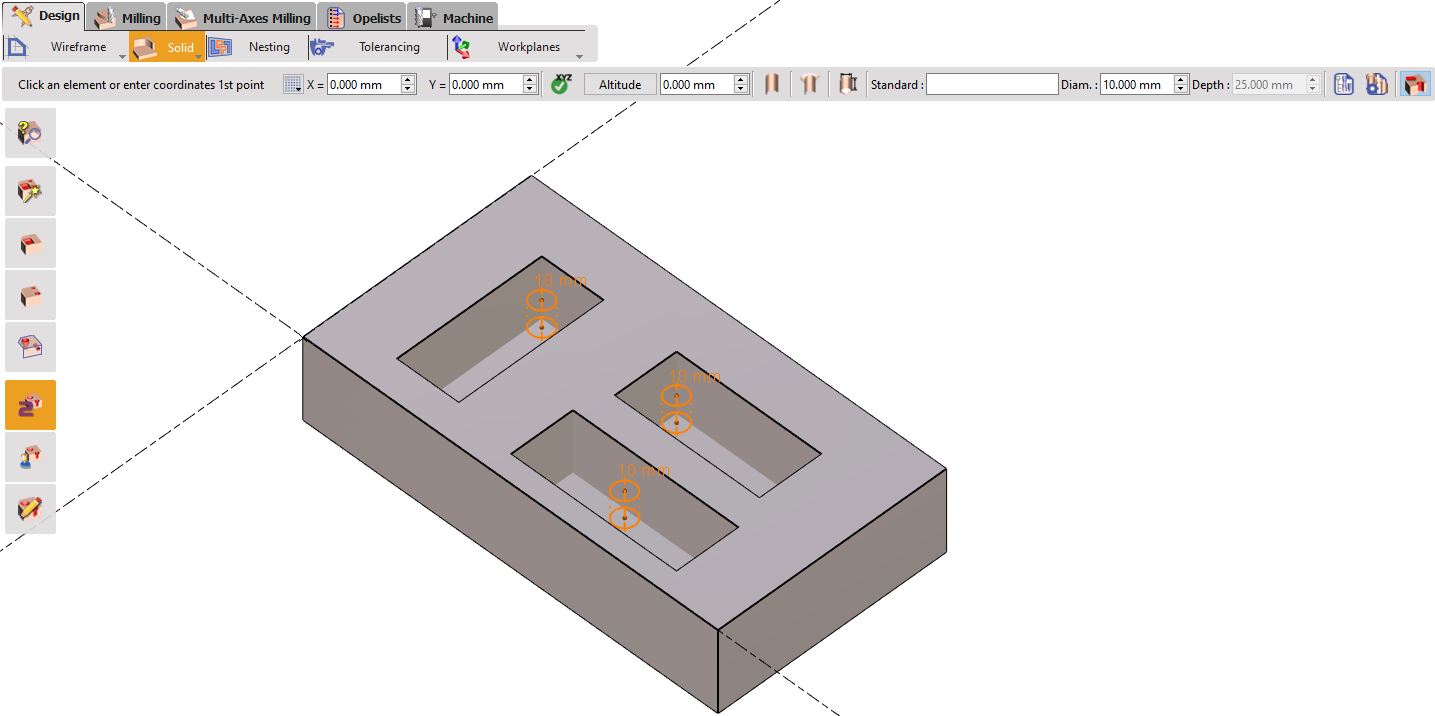

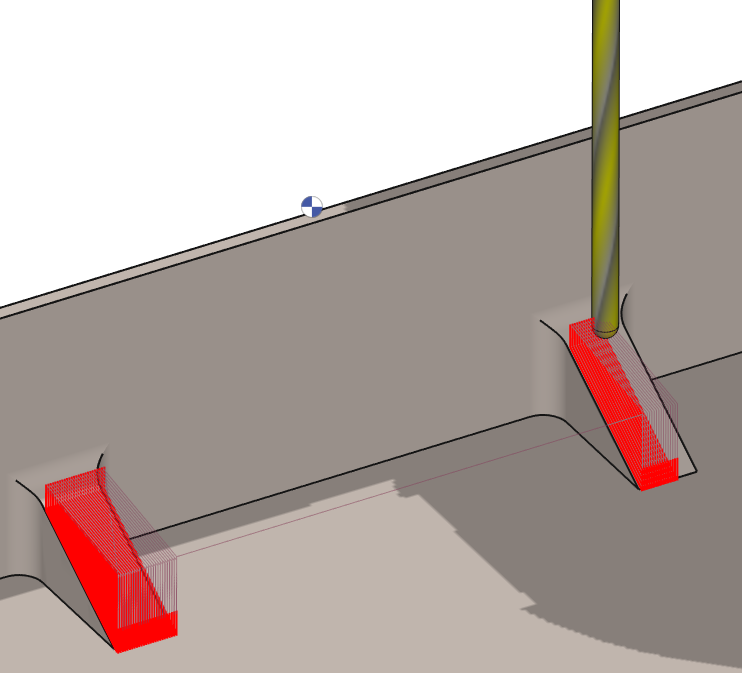

Quando si definisce una tasca in GO2cam, non è possibile selezionare il punto di ingresso dell'utensile, questo viene eseguito automaticamente dal software. Affinché un utente possa forzare il punto di ingresso per la tasca, è necessario il comando Preforo . Il concetto è quello di definire e forare un foro nella tasca nell'area preferita. Ciò consente all'utensile di iniziare a tagliare il grezzo dai suoi lati, che è la parte di taglio per le frese a testa piana. Il comando consentirà all'utensile di iniziare la lavorazione della tasca da questo foro. Esistono 2 modi per definire il foro preforato:

|

|

|

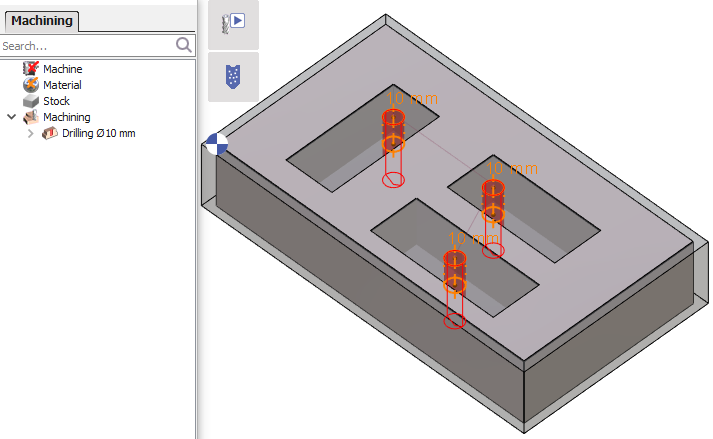

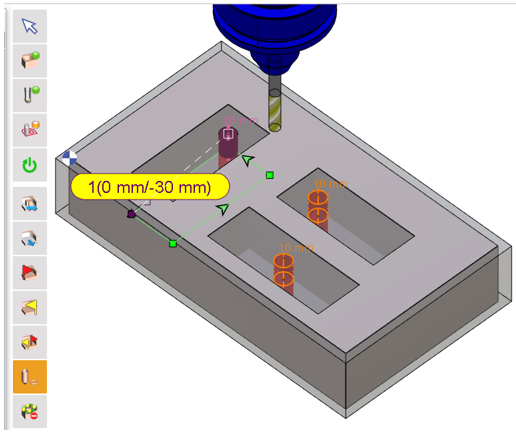

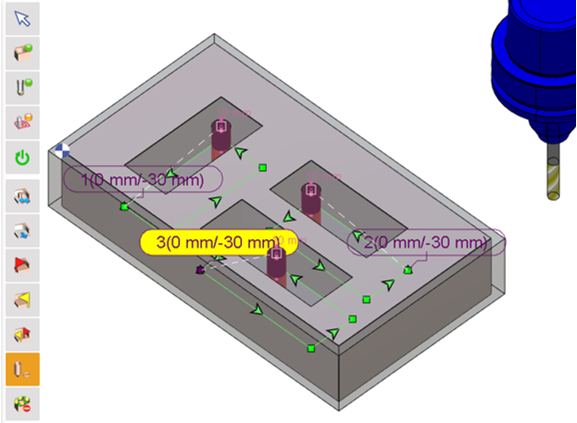

1/ Creazione manuale di un preforo. Il primo passaggio richiede di definire un foro standard o semplicemente di disegnare un cerchio nella posizione preferita nella scheda Progettazione.

Seguito dalla foratura del tutto, automaticamente o manualmente.

Infine, durante il passaggio selezione geometria è possibile scegliere il comando Preforo e selezionare la geometria del foro. Il punto di partenza del ciclo viene quindi definito su quel foro.

Ad esempio, nell'esempio a destra, per più tasche selezionate, è possibile definire i punti di partenza per ciascuna di esse mediante selezione multipla dei fori. Nota: Dopo aver fatto clic sul comando, è necessario premere e tenere premuto il tasto Ctrl per selezionare più fori.

|

|

|

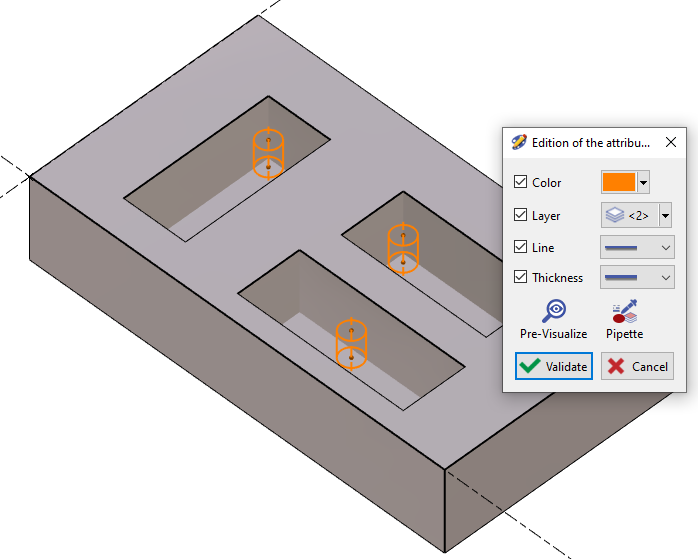

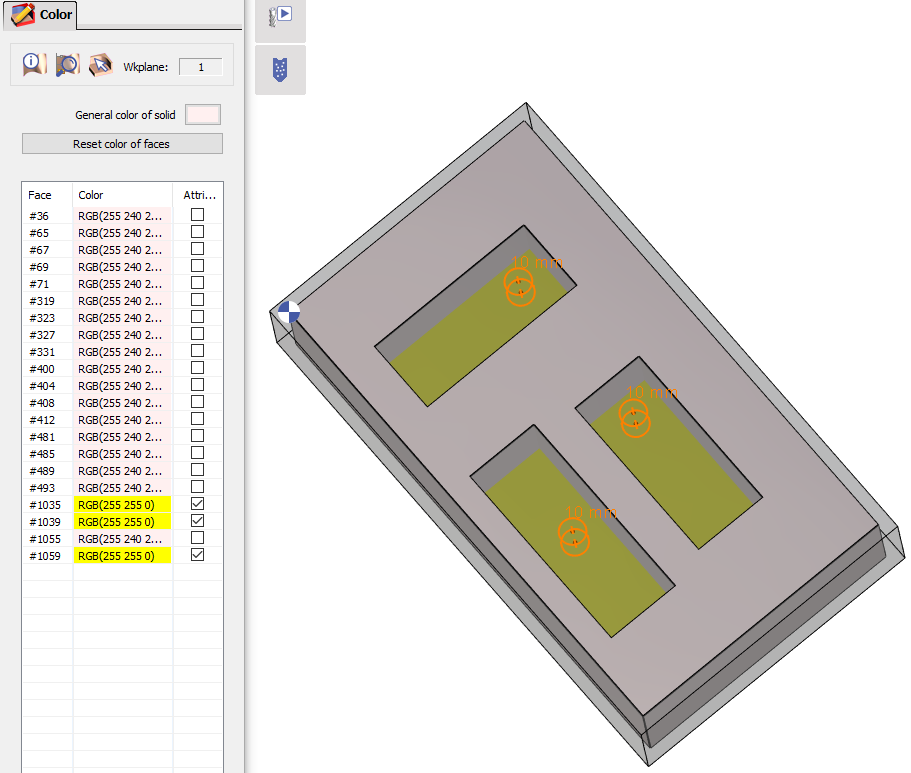

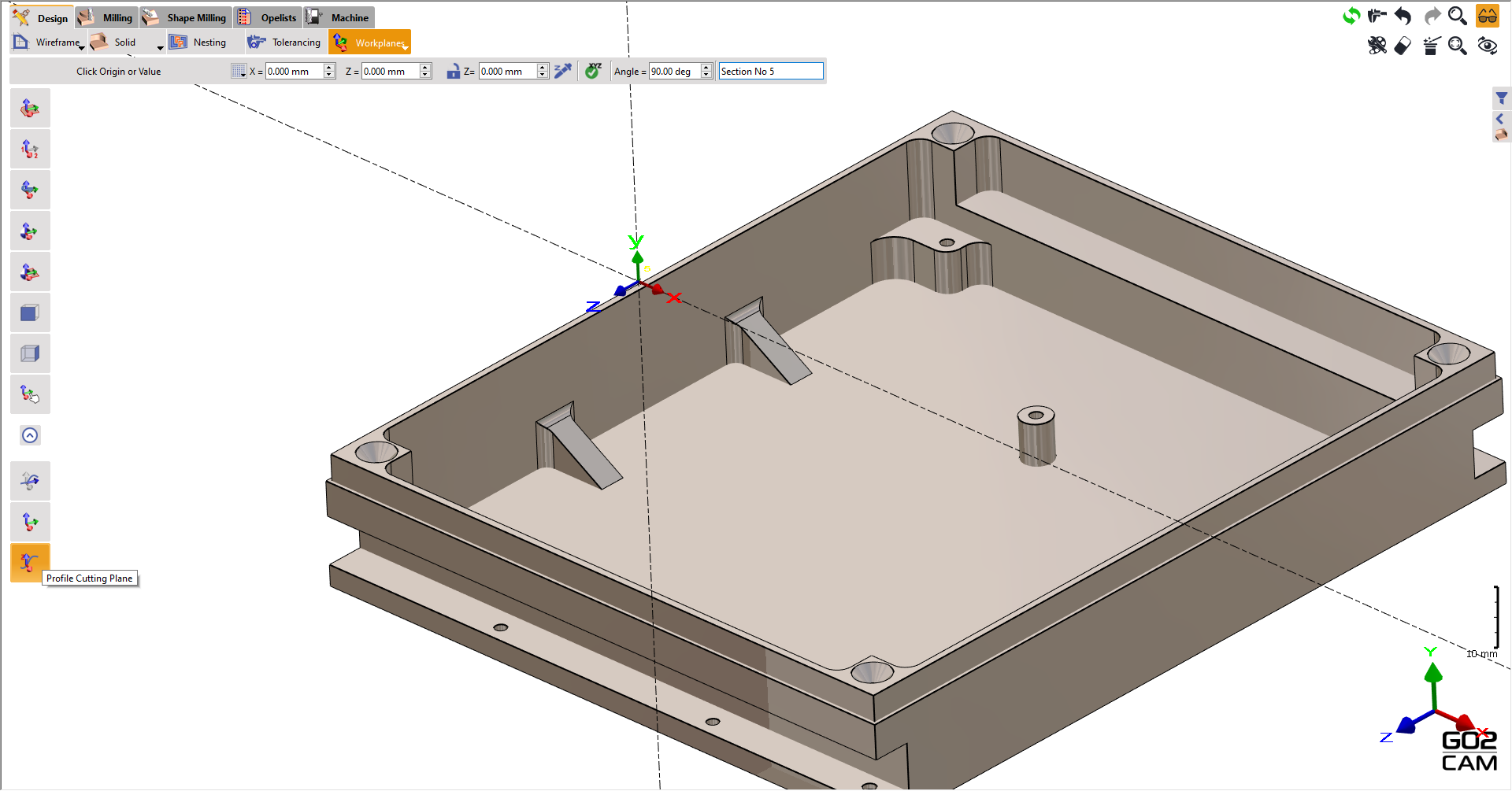

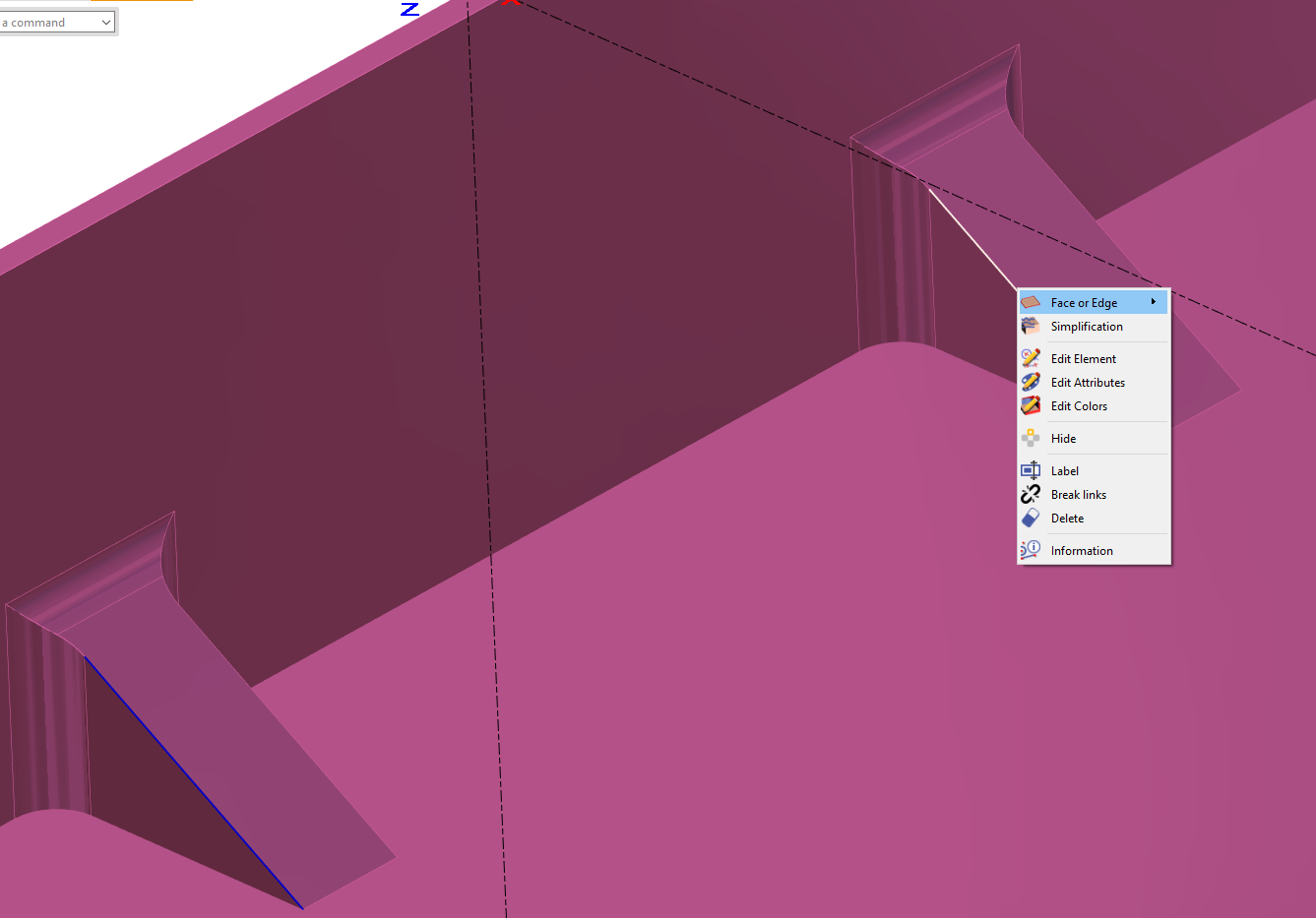

2/ Automaticamente con l'utilizzo di un opelist Il primo passaggio nella definizione del preforo automatico consiste nel creare la geometria dei fori in un livello separato. In questo caso i fori sono impostati sul livello 2.

Modificare anche il colore delle facce inferiori delle tasche in un colore diverso, ad esempio qui lo cambiamo in giallo.

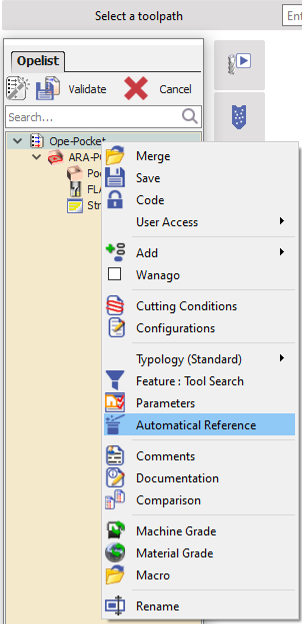

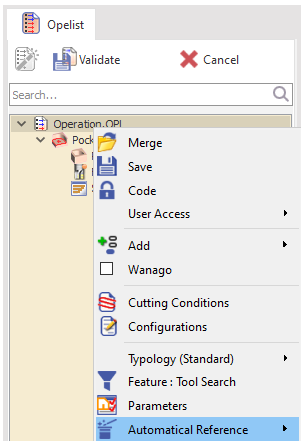

A questo punto, è possibile creare o modificare un opelist esistente e applicare un riferimento automatico ad esso facendo clic con il pulsante destro del mouse sull'opelist.

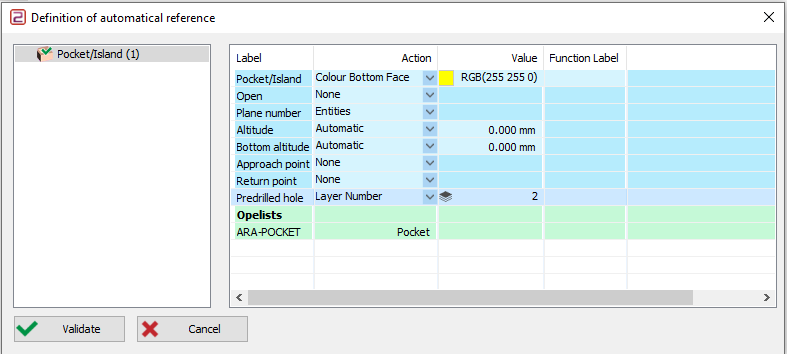

Per il ciclo tasca/isola, andare alla Etichetta foro preforato e modificare l' Azione in Numero di livello e il Valore nel livello definito per i fori che è 2 in questo caso. e per l' Etichetta tasca/isola , modificare l' Azione in Colore faccia inferiore e il Valore nello stesso colore giallo scelto. Convalidare il riferimento automatico e convalidare l'opelist.

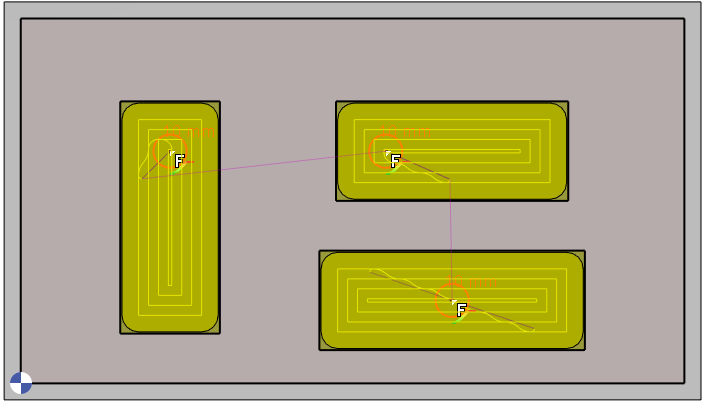

Ora, se si applica l'opelist sul pezzo, il comando preforo viene considerato automaticamente e il punto di partenza per ogni tasca si trova nel foro definito. |

|

|

How to carry out deburring on a workpiece in GO2cam? |

|

|

Sono possibili 3 metodi a seconda del pacchetto disponibile: |

|

|

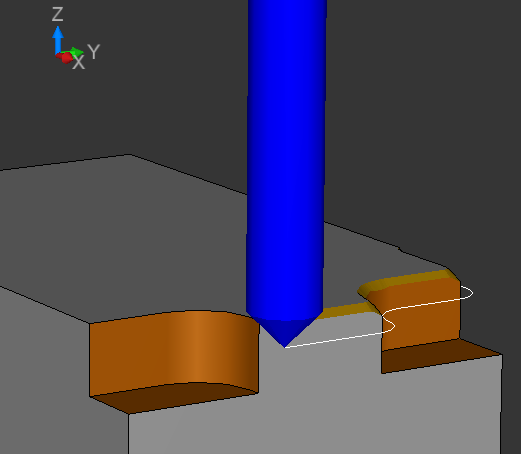

1/ Sbavatura automatica con smussatura Questo metodo è disponibile per i cicli di lavorazione 2X e 2.5X. In questo caso, non è disponibile alcun ciclo di sbavatura dedicato. La sbavatura viene eseguita tramite il ciclo di smussatura. Guarda il video a destra per un esempio. |

|

|

2/ Sbavatura 3X L'accesso al ciclo di sbavatura 3X è disponibile se l'opzione di fresatura 3X è attivata. Il ciclo si trova nella Scheda Fresatura , nel menu Forma. Selezionare semplicemente l'intero solido, scegliere l'utensile e applicare il ciclo. La sbavatura verrà calcolata. Guarda il video a destra per un esempio. |

|

|

3/ Sbavatura 5X La sbavatura 5X è disponibile se l'opzione di lavorazione 4-5X è attivata. Il ciclo si trova nel menu Scheda Fresatura di forme , nel menu 5X Esperto. Il processo è simile alla sbavatura 3X. Il video a destra mostra un ciclo di sbavatura effettivo su un pezzo. |

|

|

Why is my stock no longer calculated on previous cycles when I re-execute an operation? |

|

|

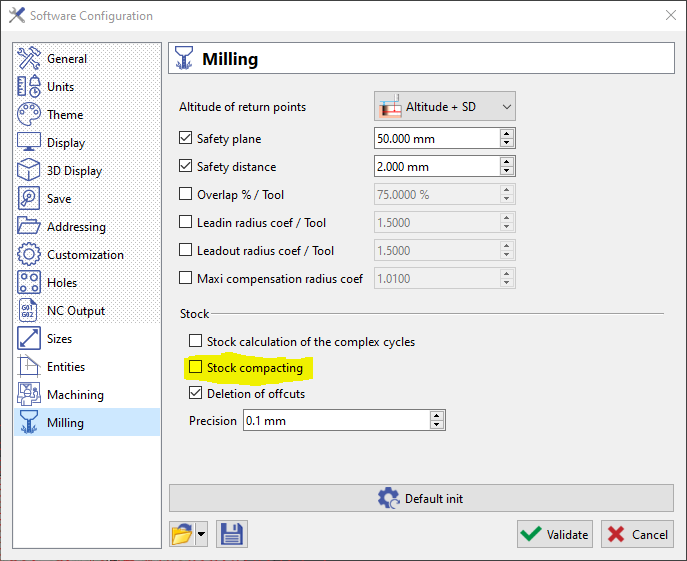

Eseguire un aggiornamento sull'operazione di lavorazione complessiva è una soluzione rapida per questo problema. In alternativa, possiamo disattivare l' Compattazione grezzo impostazione selezionando Utensili>Opzioni>Fresatura e quindi deselezionando l'opzione Compattazione grezzo. |

|

|

|

|

|

How to automatize the machining of pockets by the colour of their solid faces? |

|

|

Questo viene fatto definendo un riferimento automatico per l'opelist: |

|

|

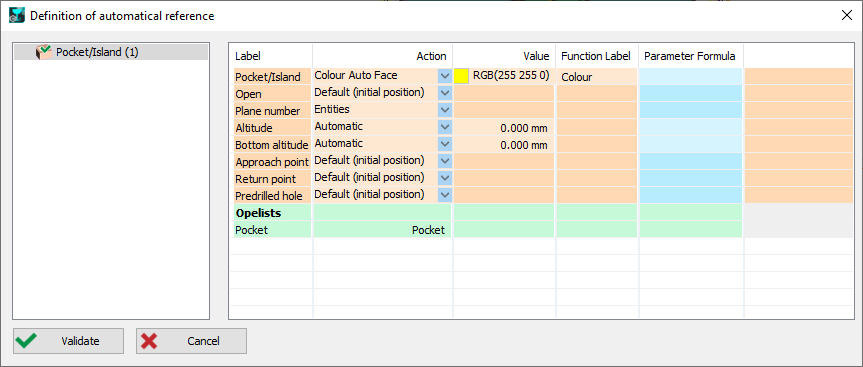

Durante la creazione o la modifica di un opelist, per il ciclo tasca, accedere alla Definizione di riferimento automatico finestra. |

|

|

Per il ciclo tasca in cui definire il riferimento automatico, impostare: Azione > Colore faccia auto Valore > lasciarlo al valore predefinito scelto Etichetta funzione > digitare Colore come etichetta Convalidare e salvare l'opelist. |

|

|

Applicando l'opelist, sarà possibile selezionare il colore richiesto utilizzando la pipetta o inserendo il valore RGB nella finestra di regolazione dell'opelist. Selezionare l'utensile e apportare le modifiche al ciclo se necessario e semplicemente convalidare l'opelist. La selezione della geometria verrà eseguita e la lavorazione della tasca verrà eseguita automaticamente in base al colore definito. |

|

|

Come vengono lavorati i lati conici di una tasca in una sola volta? |

|

GO2cam ora offre la possibilità di utilizzare una fresa "Angolo singolo invertito" con l'operazione Tasca. Quando si seleziona l'utensile e si procede ai parametri della Tasca, si noti che alcuni parametri dei cicli tasca sono disattivati. |

|

A cosa servono le opzioni Profondità di impegno e Avanzamento di impegno? |

|

Queste opzioni sono progettate per fornire un maggiore controllo sui cicli di foratura, in particolare per i fori inclinati. La Profondità di impegno specifica la profondità iniziale a cui verrà utilizzata una velocità di avanzamento ridotta (Avanzamento di impegno). Ciò consente un avvio più fluido e riduce il rischio di rottura o usura eccessiva dell'utensile, soprattutto quando il trapano non è completamente inserito. Una volta che il trapano raggiunge la Profondità di impegno, la velocità di avanzamento aumenterà automaticamente al valore definito. |