A basic workflow to program a robot in GO2CAM is as such:

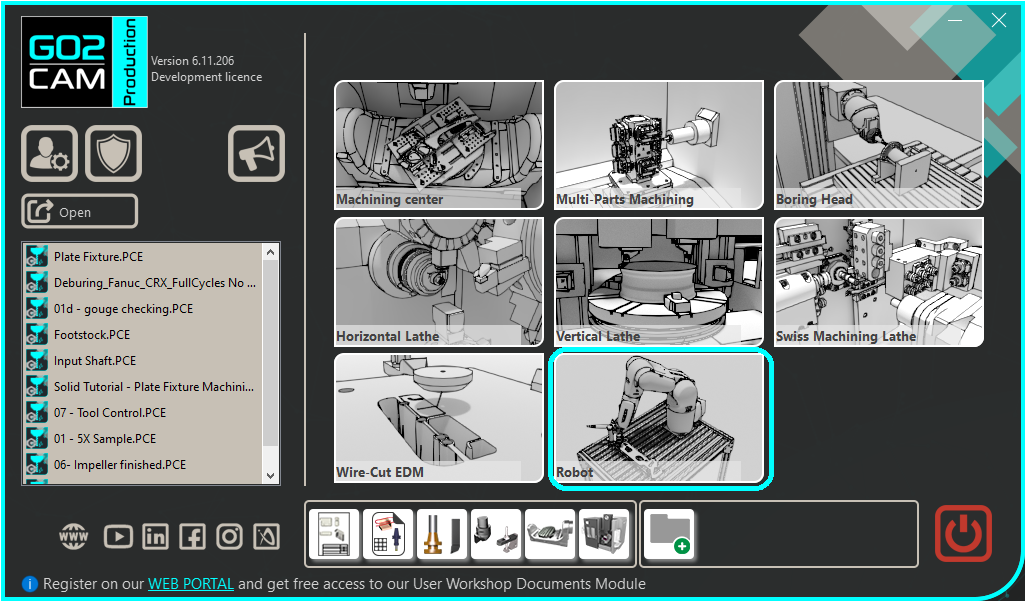

Module Robot

L'interface du robot peut sembler similaire à l'environnement MTE, cependant, il s'agit de son propre module distinct. Disponible depuis la page d'accueil si vous achetez le package, un fichier robot ne peut être ouvert que dans ce module. |

|

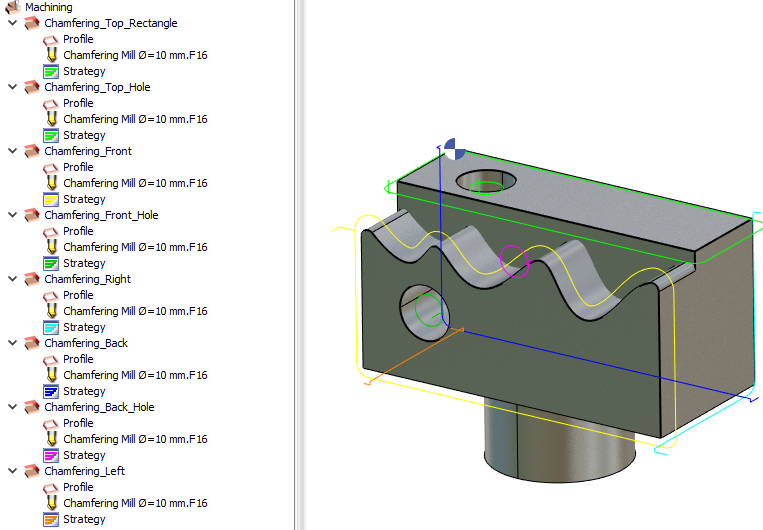

Programmation CAO d'une pièceCette partie du processus est similaire à la programmation dans le module Centre d'usinage. Importer la pièce. Définir les cycles ; sélection de la géométrie, sélection de l'outil et sélection du cycle comme d'habitude. Le robot est considéré comme une fraiseuse, de sorte que tous les cycles de fraisage peuvent être utilisés pour l'usinage robotisé, du standard, 3X au 5X avancé. Calculer et simuler le mouvement de l'outil. Plusieurs points d'approche et de retour peuvent être définis dans le processus de sélection de la géométrie pour contrôler manuellement l'approche et le trajet de l'outil de retour avec la pièce. |

|

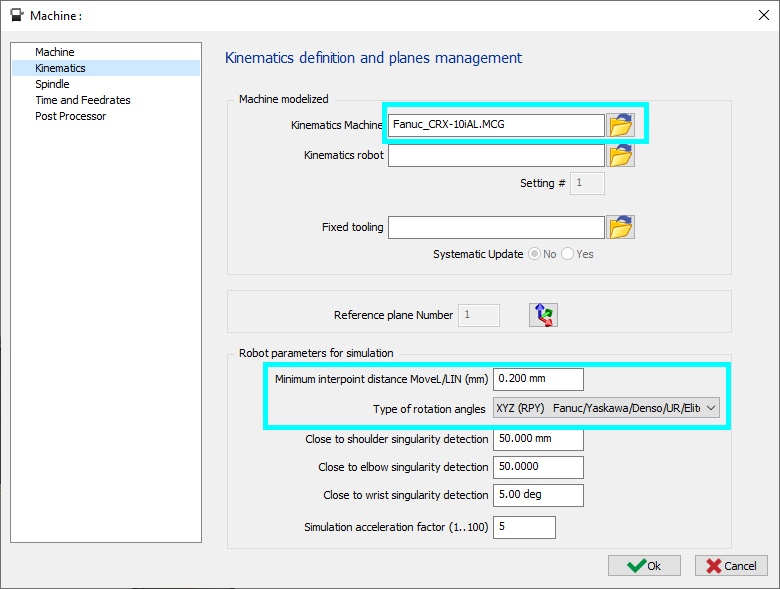

Configuration du robotCinématique du robot Une fois qu'un ou plusieurs cycles sont créés et calculés sans erreur, sélectionnez un robot qui entraînera l'outil sélectionné pour exécuter les cycles d'usinage. Dans l'arborescence d'usinage, faites un clic droit sur Machine, puis sélectionnez Modifier. La boîte de dialogue de la machine s'ouvrira. Choisissez un fichier Robot .MCG pour la machine cinématique, définissez les paramètres et cliquez sur OK pour valider. Si une cellule robotique doit être définie, 2 fichiers .MCG doivent être définis. Le robot cinématique doit être un robot autonome tandis que la machine cinématique peut être d'autres parties de la cellule. Dans un tel cas, il n'est pas possible de déplacer la position de l'axe du robot. Il est recommandé de travailler avec un seul MCG pour avoir un accès complet à tous les composants du robot. Distance minimale entre les points MoveL/LIN (mm) : Il s'agit de la distance minimale pour un mouvement linéaire pour la génération du programme du robot, cela peut être utile pour un trajet de courbe sans avoir besoin d'une grande précision en rendant le mouvement du trajet plus rapide avec moins de points (la simulation ne sera pas affectée par ce paramètre). Le Type d'angles de rotation peut être défini en fonction de la marque du robot utilisé. Seuil des valeurs peuvent être définies pour la détection de singularité pour l'épaule, le coude et le poignet. Le robot peut être visualisé avec la pièce en allant dans le menu Machine et en sélectionnant le sous-menu Outillage. Le robot peut être masqué en cliquant avec le bouton du milieu sur le nom du robot dans l'arborescence. Ceci est utile au cas où la pièce est cachée par le corps du robot. |

|

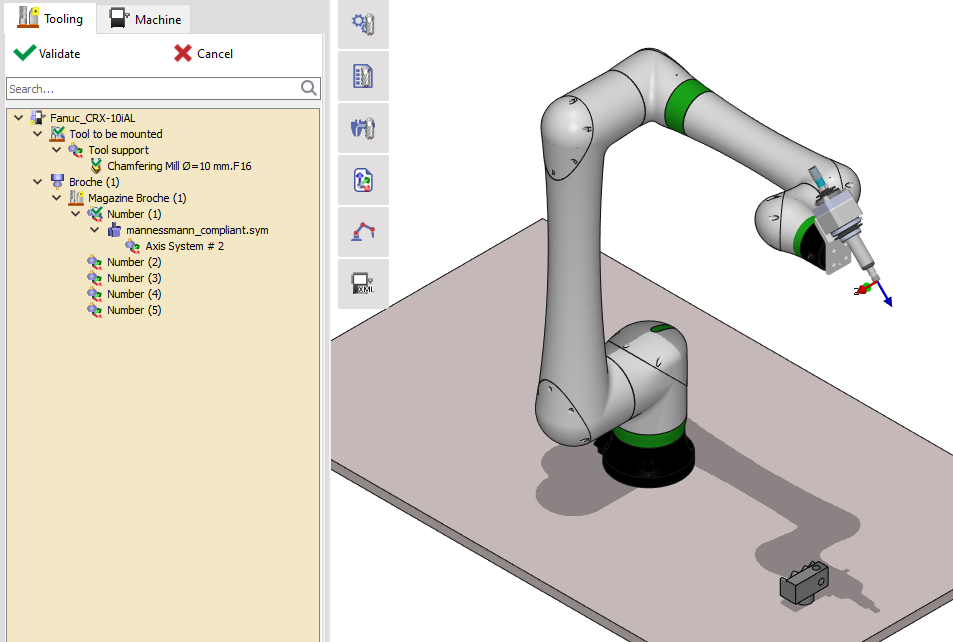

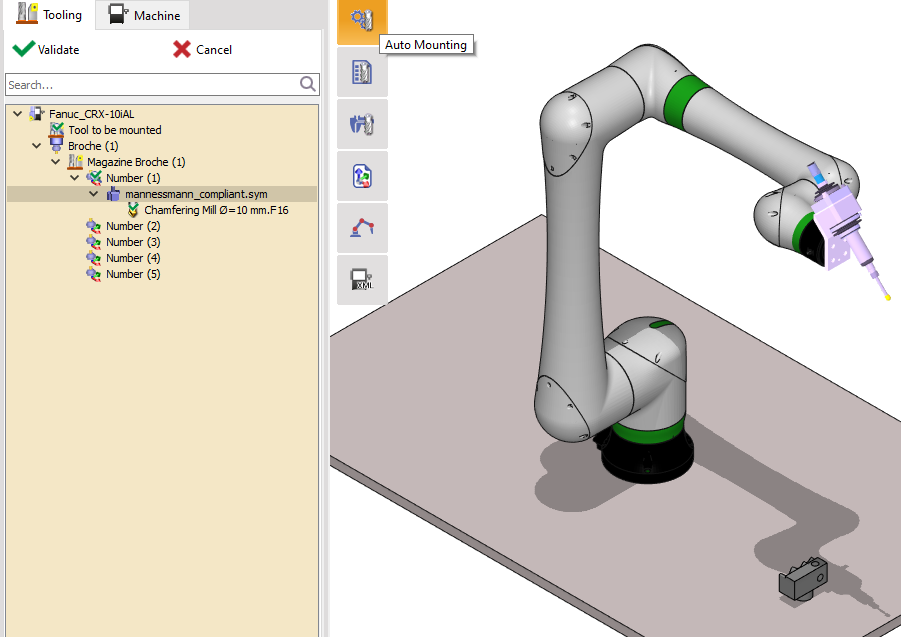

Configuration de l'outil et de la pièceLe chargement des outils et des porte-outils est un processus similaire à MTE. Cliquez sur Montage automatique pour monter l'outil sur le robot. Faites un clic droit sur l'outil ou l'axe d'extrémité du robot pour insérer un porte-outil. L'outil peut être configuré plus en détail dans l'onglet Outillage et la pièce peut être repositionnée dans l'onglet Machine.

|

|

|

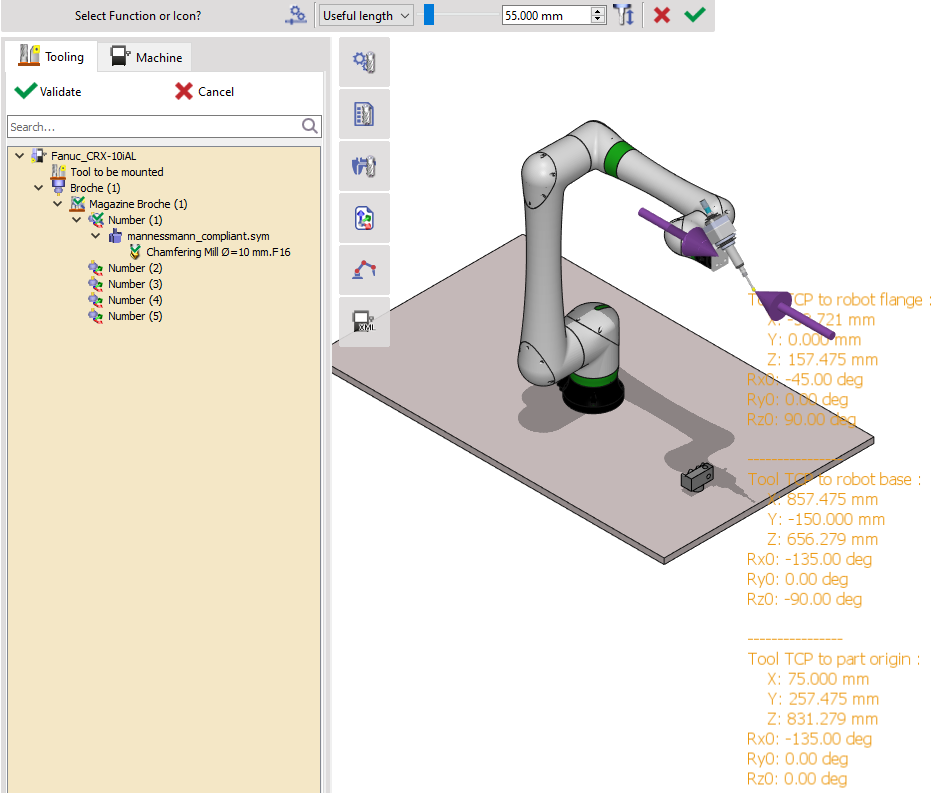

Outil En double-cliquant sur l'outil dans l'arborescence ou sur la fenêtre du programme, le point central de l'outil (TCP) par rapport à la bride du robot est affiché, vous pouvez également modifier la longueur utile de l'outil sur le ruban supérieur.

Le TCP est exprimé en X, Y, Z, Rx0, Ry0, Rz0.

|

|

|

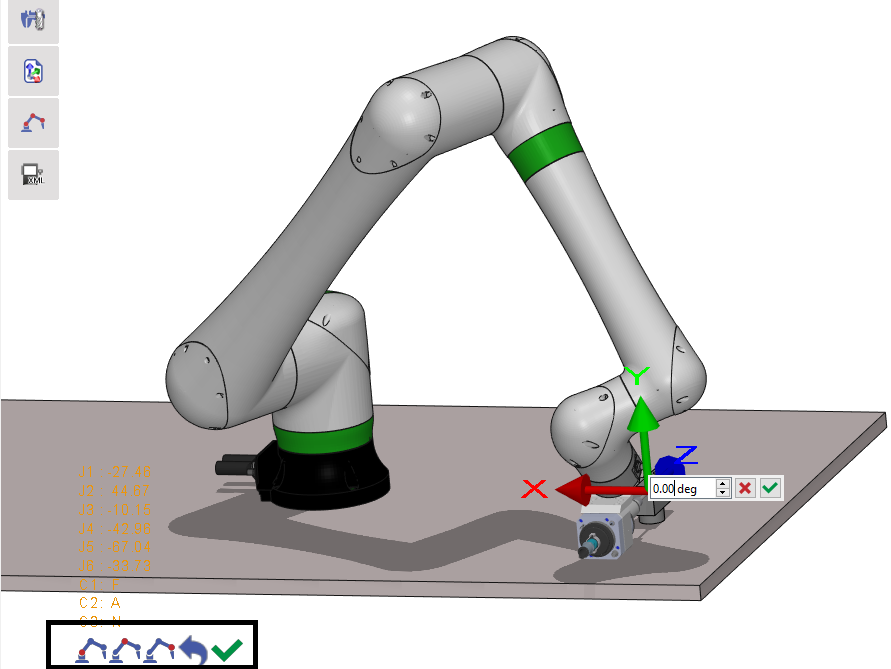

Accessibilité de la pièce Initialement, la position de la pièce peut être trop proche ou trop éloignée pour le robot. L'accessibilité de la pièce pour le robot peut être estimée. Dans l'onglet Outillage , double-cliquez sur un point de la pièce, si ce point est accessible, le robot sera déplacé pour toucher ce point avec son outil ou son point de bride perpendiculaire à ce point, sinon un message s'affichera. Pour afficher les axes du repère de l'outil et déplacer l'outil, double-cliquez sur le robot et sélectionnez un outil en cliquant dessus (un robot peut avoir plusieurs outils en même temps). Modifiez la configuration du robot tout en conservant la même position de l'outil avec les trois icônes en bas à gauche. Il est également possible de déplacer le repère en cliquant avec le bouton gauche et en faisant glisser la flèche de l'axe pour la translation et la rotation, ou en cliquant avec le bouton droit sur l'axe pour spécifier une valeur de translation ou de rotation. |

|

|

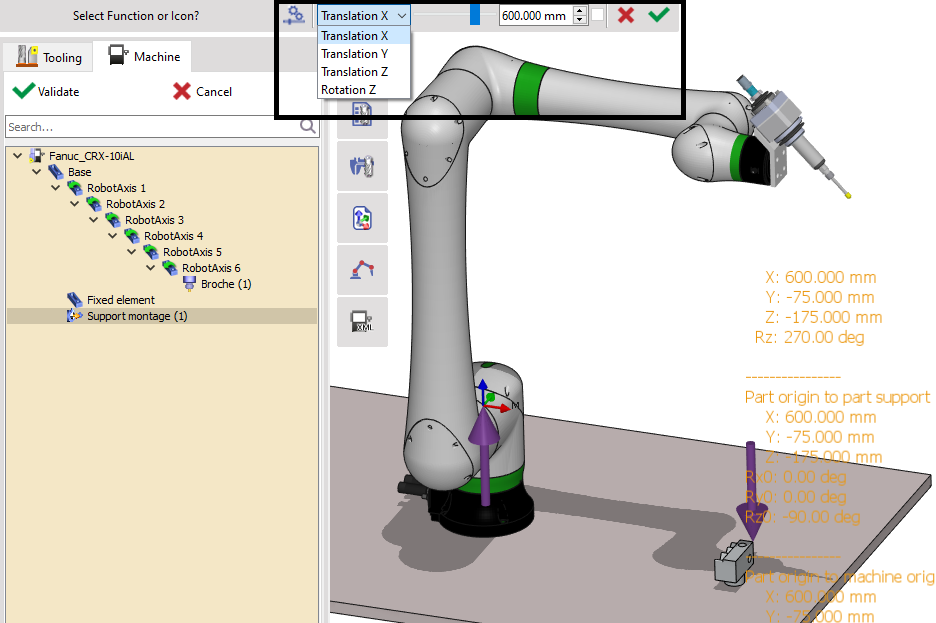

Repositionnement de la pièce La pièce peut être repositionnée par rapport au robot. Passez à l'onglet Machine, double-cliquez sur le support de l'ensemble de travail (renommé Support montage dans cet exemple). La position cartésienne de la pièce sera visible dans le repère de base du robot Repositionnez la pièce le long de la direction X, Y, Z et de la rotation autour de Z uniquement avec les fonctions sur le ruban Validez la modification.

|

|

|

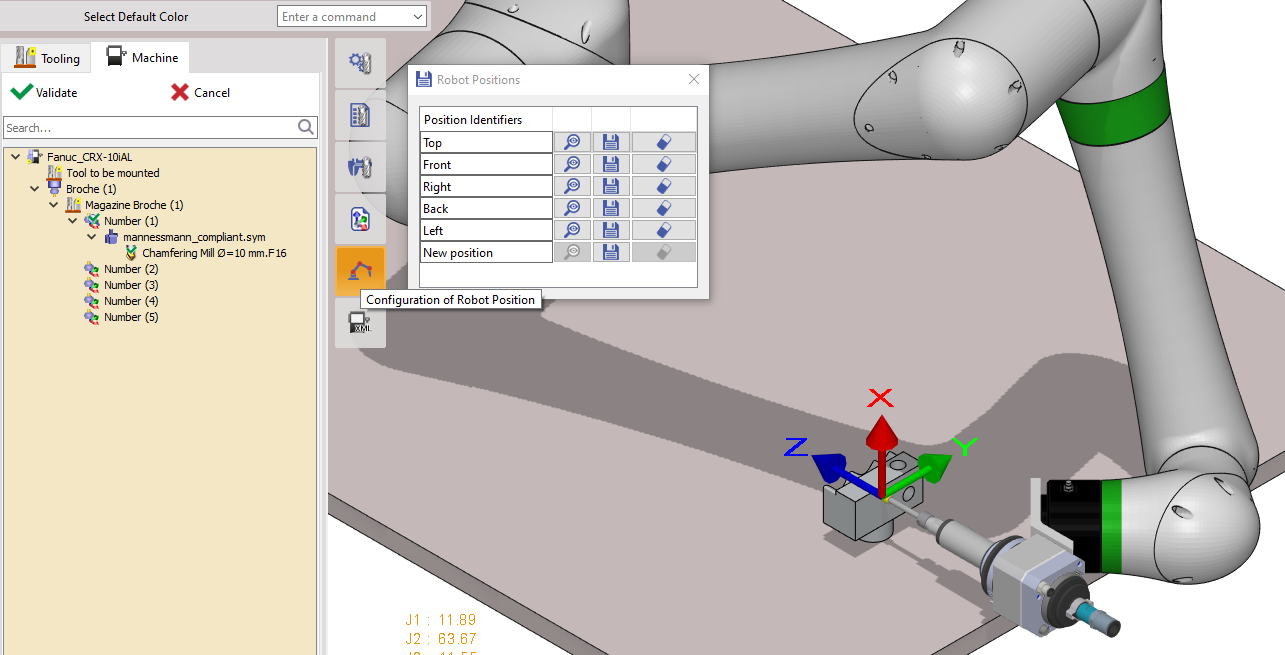

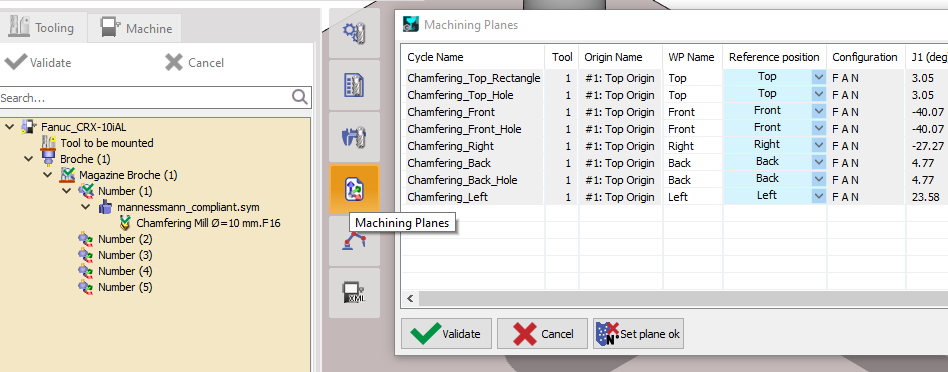

Position de référence pour chaque cycle Étant donné que le positionnement du robot par le point cartésien est redondant, la configuration ou l'orientation d'un cycle sur un plan peut ne pas convenir à un autre cycle sur un autre plan, il est préférable de définir une position de référence pour chaque cycle. En fait, pour générer le trajet de position articulaire de chaque cycle, une position de référence est nécessaire. Pendant tout le trajet de ce cycle, la même configuration de la position de référence est conservée et l'orientation est référencée. Si vous souhaitez en savoir plus, cliquez ici : Création de la position de référence du robot . Pour ajouter ou modifier une position de référence existante, cliquez sur la commande Configuration de la position du robot dans la barre d'outils de gauche. Positionnez le robot sur une face en fonction du plan. Modifiez l'orientation en faisant glisser les axes TCP de l'outil pour obtenir un positionnement approprié du robot sur la face Enregistrez la configuration avec l'icône d'enregistrement pour les plans respectifs. Une fois que toutes les positions de référence nécessaires sont créées et enregistrées, elles doivent être associées aux cycles définis. Pour cela, ouvrez la commande Plans d'usinage et, pour chaque cycle, attribuez la position de référence. Si aucune position de référence n'est affectée à un cycle, la dernière des cycles précédents sera prise. Si la position de référence du premier cycle n'est pas associée, la position articulaire de départ du robot définie dans le fichier cinématique (.MCG) est prise. En conséquence, si aucun des cycles n'est affecté à une position de référence, la position articulaire de départ du robot sera appliquée pour tous ces cycles. |

|

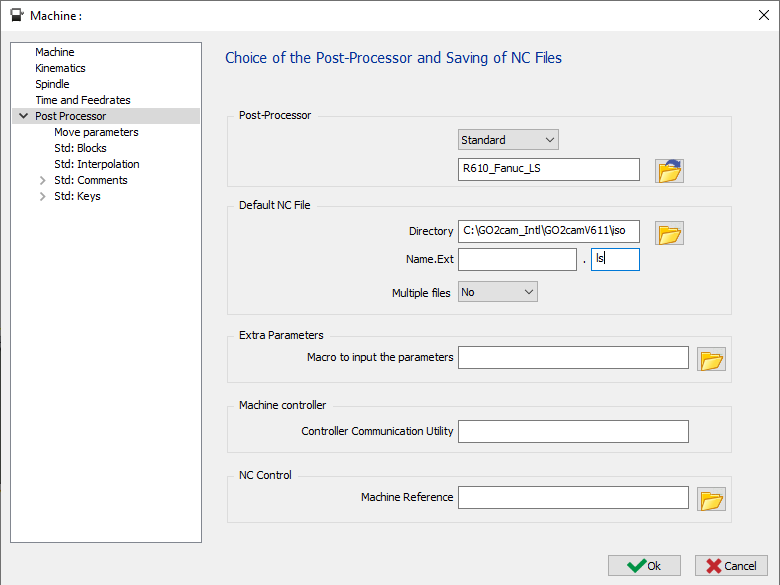

Sélection du post-processeurDe même qu'avec MTE, pour la simulation avec le robot et la génération du programme, un post-processeur doit être sélectionné. Dans l'arborescence d'usinage, ouvrez à nouveau la fenêtre Machine et accédez au menu Post-processeur. Conservez le type PP comme Standard, puis choisissez le bon PP pour le robot. Dans ce cas, il s'agit d'un robot FANUC, donc R610_Fanuc_LS est choisi. Si nécessaire, le nom du programme de sortie (Name. EXT) et le nom de l'extension peuvent également être spécifiés. |

|

Configuration de la stratégie du robotAvant de simuler le trajet d'outil, nous devons configurer la stratégie du robot, afin de convertir le trajet d'outil en trajets de mouvement du robot. Cliquez ici : Configuration de la stratégie du robot |

|

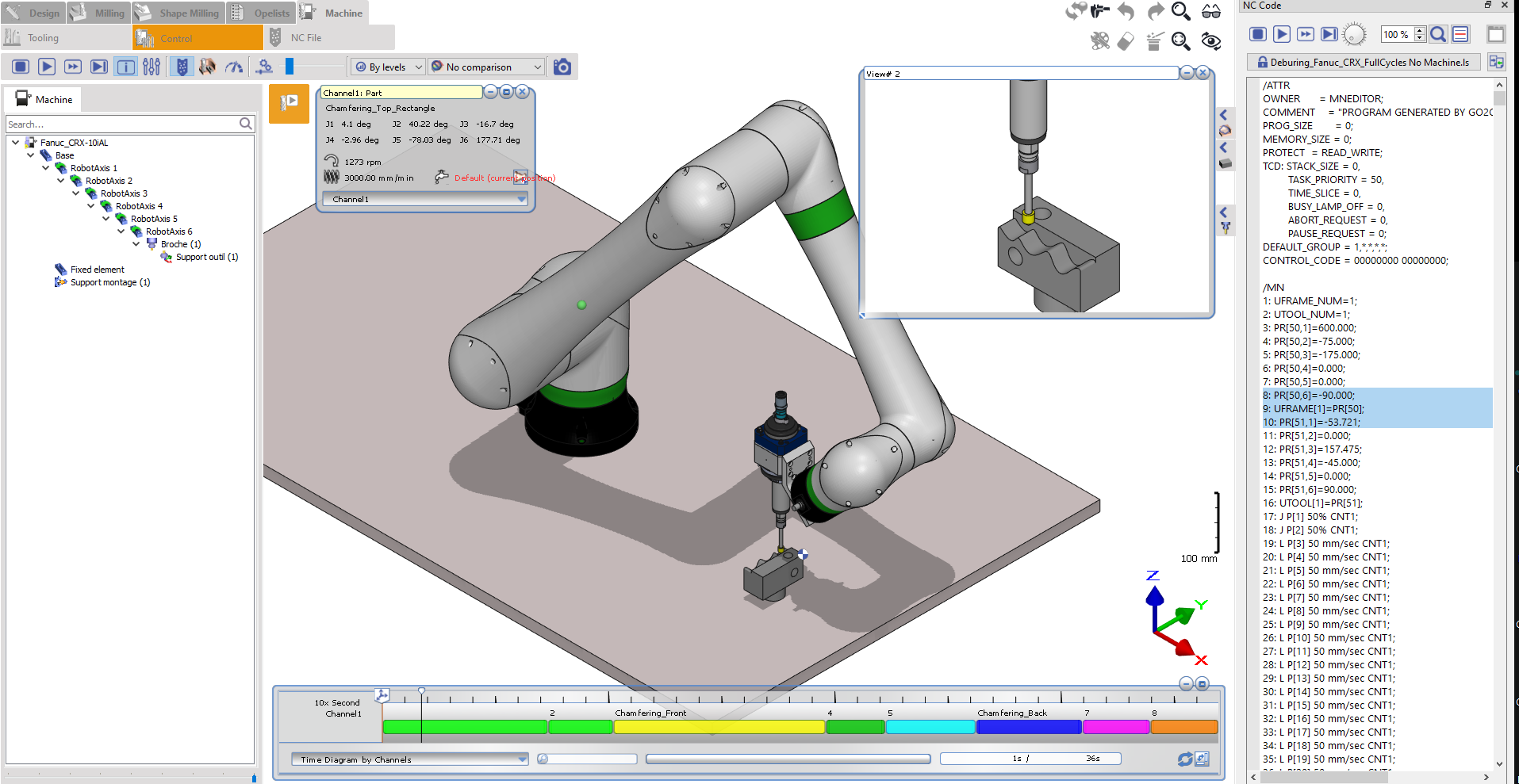

SimulationAvec les cycles d'usinage définis, le robot sélectionné, l'outil et la pièce configurés et le post-processeur choisi, la simulation avec le robot peut être lancée dans le menu Contrôle. À ce stade, les paramètres et l'environnement de simulation sont les mêmes que MTE. |

|

Éviter les collisionsS'il n'y a pas de matière importante à enlever, il est recommandé de définir le brut avec la même géométrie que la pièce. Pour ce faire, dupliquez la pièce et affectez-la comme brut. Exécutez la simulation avec contrôle des collisions activé . Vérifiez ici les différentes options disponibles pour éviter les collisions : Éviter les collisions . |

|

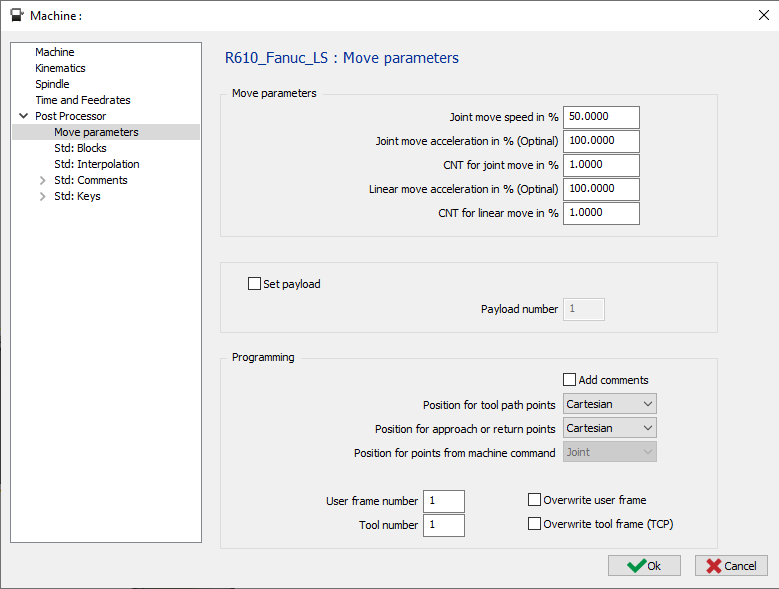

Sortie du programme du robotDéfinition des paramètres du programme du robot Avant de générer le programme du robot, plusieurs paramètres doivent être spécifiés. Vitesse de déplacement articulaire en %, Accélération de déplacement articulaire en % (facultatif), CNT pour le déplacement articulaire en %, Accélération de déplacement linéaire en % (facultatif), CNT pour le déplacement linéaire en % peuvent être configurés dans la fenêtre des paramètres de la machine sous le sous-menu des paramètres de déplacement dans le post-processeur. La charge utile peut être définie et le positionnement du trajet d'outil et des points d'approche et de retour peuvent être sélectionnés entre cartésien et articulaire. |

|

|

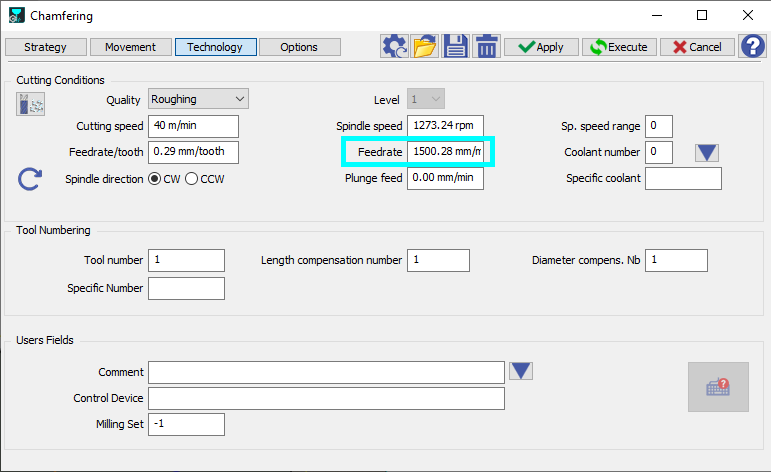

Réglage de la vitesse linéaire du robot La vitesse linéaire de chaque cycle est accessible et modifiable pour chaque stratégie de cycle sous l'onglet Technologie . Le paramètre Avance qui est en mm/min régit la vitesse linéaire du robot. Toute modification doit être appliquée en cliquant sur Exécuter pour valider les modifications. |

|

|

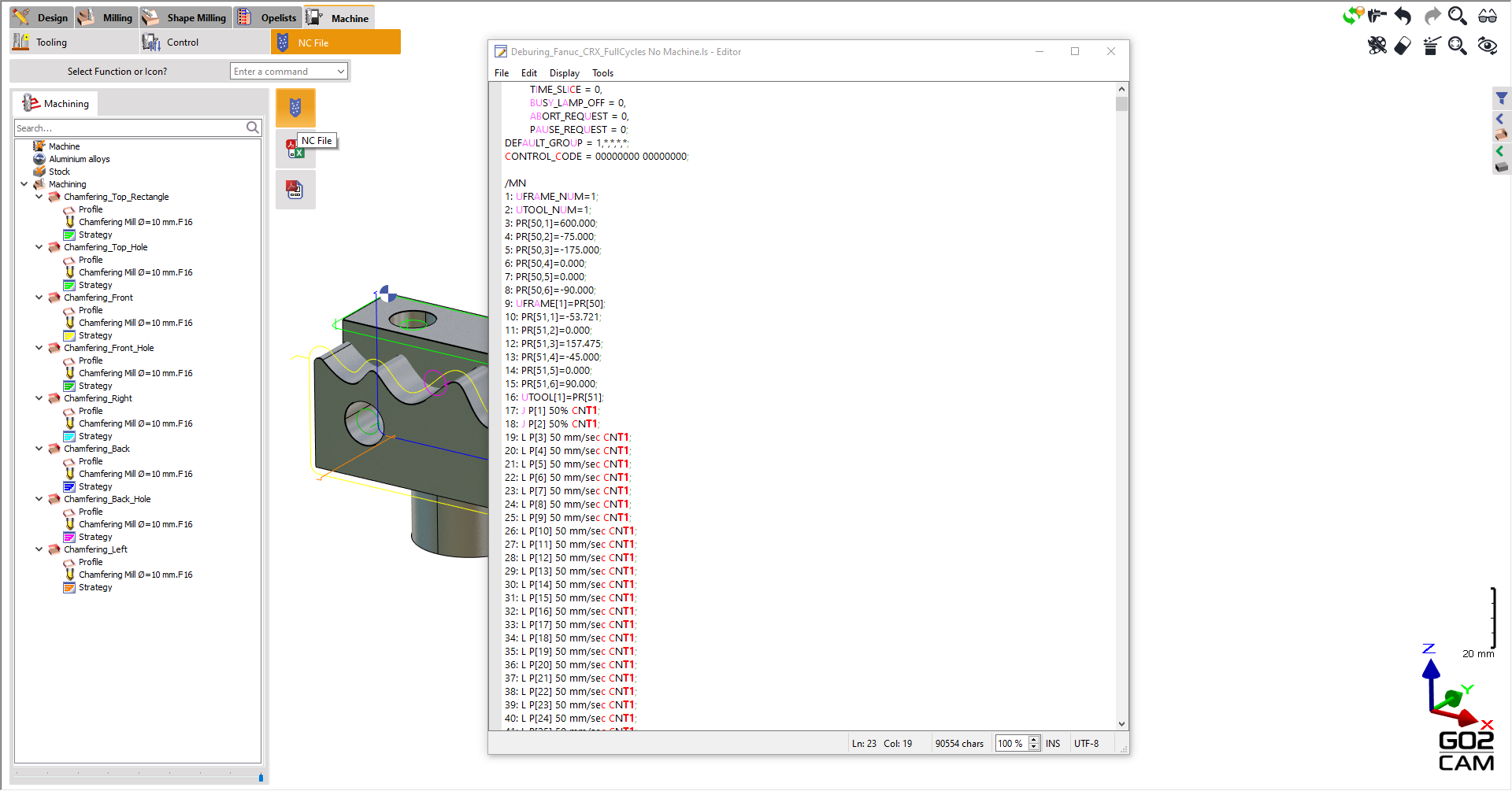

Sortie CN Générez le code CN en cliquant sur la commande Fichier CN dans le sous-menu Fichier CN. |

|

|

Regardez une vidéo démontrant le flux de travail sur la droite.

|

|

Contrôleur de robot

|

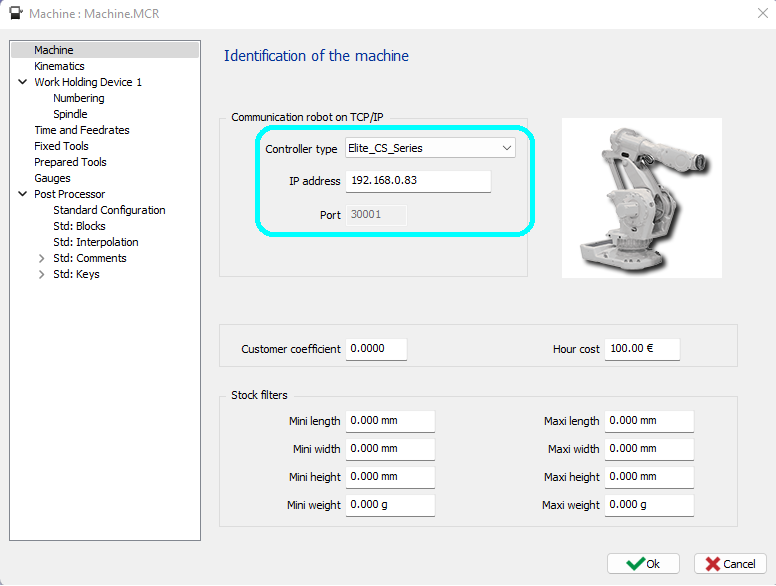

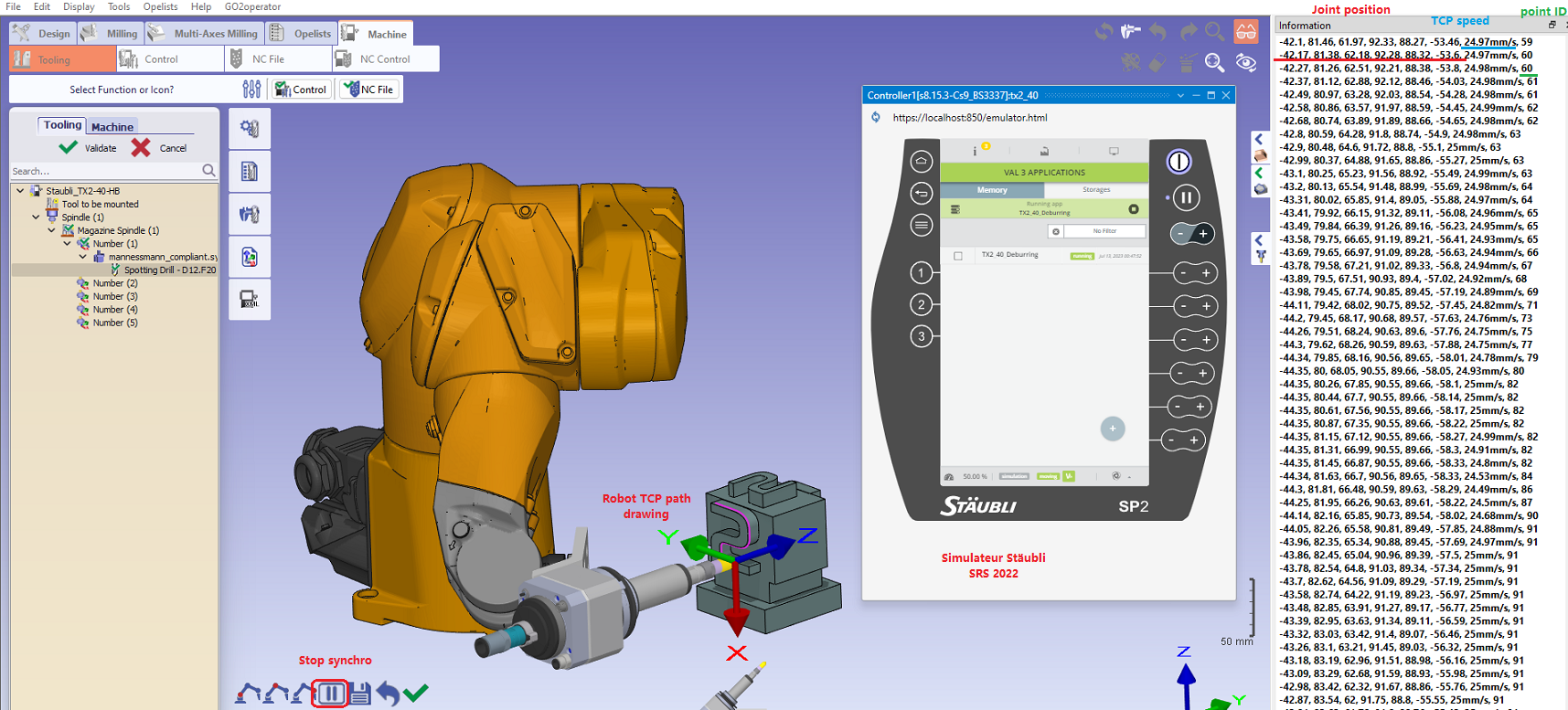

Réglage de la connexion du contrôleur de robot Le programme de sortie peut ensuite être exécuté sur le simulateur de robot ou sur le véritable robot. Il est recommandé d'exécuter le programme dans un simulateur pour le valider. Pour plusieurs robots, il est possible de se connecter au contrôleur du robot sur IP/TCP ou au simulateur et de synchroniser le mouvement du robot pendant l'exécution du programme, pour cela, accédez à la fenêtre des paramètres de la machine, sélectionnez le type de contrôleur de robot, entrez l'adresse IP et le numéro de port. À droite se trouve un exemple. |

|

|

Synchroniser dans GO2CAM pendant l'exécution du programme du robot Si un véritable robot ou son simulateur exécute un programme, la position réelle en temps réel peut être synchronisée dans GO2CAM (tous les robots ne sont pas pris en charge actuellement). Pour démarrer la synchronisation, accédez à Outillage et sélectionnez l'icône de démarrage de la synchro en bas à gauche. Assurez-vous que le bon outil est sélectionné pour dessiner le bon trajet d'outil. Selon le contrôleur, nous pouvons même obtenir la vitesse linéaire du TCP du robot et l'index du point. |

|