|

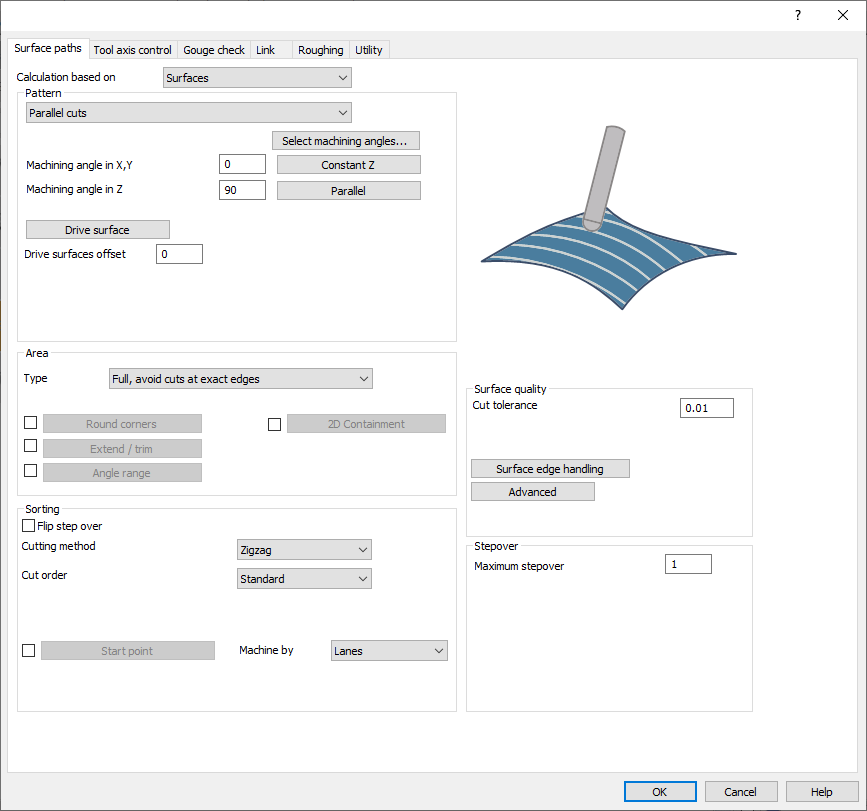

Cet onglet fournit les paramètres et les réglages permettant de contrôler le type de trajets d'outil à générer pour usiner les surfaces de référence sélectionnées. Il est divisé en 4 sections :

|

Pattern

Les surfaces de référence sont des surfaces sélectionnées à partir du modèle CAO sur lesquelles le trajet d'outil sera généré. Le facteur clé est la direction normale des faces. Le trajet d'outil est créé sur la face avant de la surface, où la normale de la surface pointe vers l'extérieur.

Le décalage de la surface de référence est un décalage virtuel appliqué à la surface de référence, permettant de spécifier la matière ou la surépaisseur à conserver. Ce décalage étend les surfaces de référence dans toutes les directions, fonctionnant comme un décalage 3D.

Plusieurs types de motifs sont disponibles pour répondre à diverses situations :

|

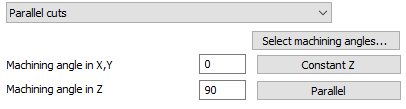

Coupes parallèles |

L'option « Coupes parallèles » génère des trajets d'outil avec des tranches parallèles les unes aux autres. L'orientation de la tranche est déterminée par deux angles : X-Y (qui fait pivoter les tranches autour de l'axe Z) et Z.

|

|

|

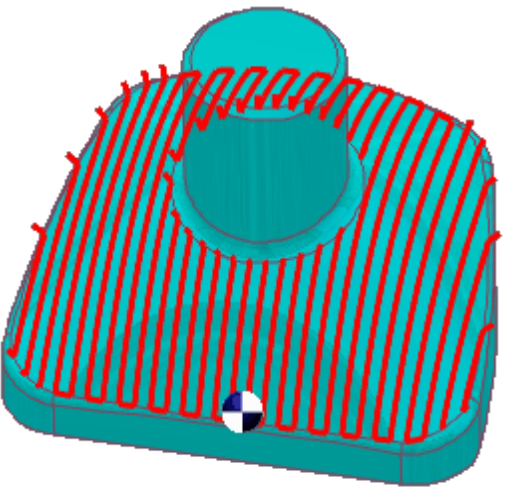

Coupes le long de la courbe |

Le motif « Coupes le long de la courbe » permet à l'utilisateur de créer un trajet d'outil orthogonal à une courbe de référence. Cela signifie que si la courbe sélectionnée comme « Guide » n'est pas une ligne droite, les coupes ne sont pas parallèles les unes aux autres.

|

|

|

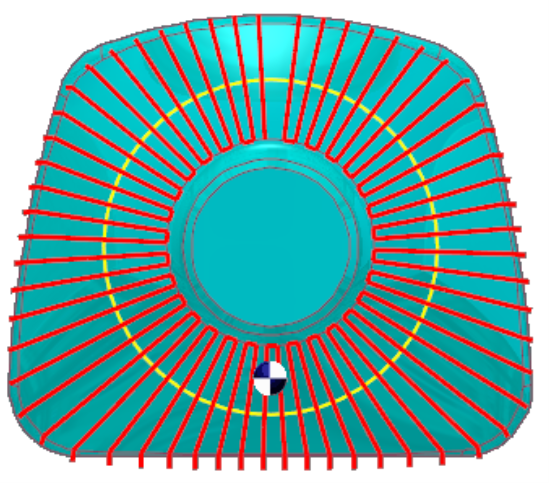

Morphing entre 2 courbes |

Cette option crée un trajet d'outil morphing entre deux courbes principales, saisies comme « Première » et « Seconde ». Morphing signifie que le trajet d'outil généré interpole progressivement entre les deux courbes et se répartit uniformément sur la surface. Cette option est bien adaptée à l'usinage des zones abruptes lors de la fabrication de moules.

|

|

|

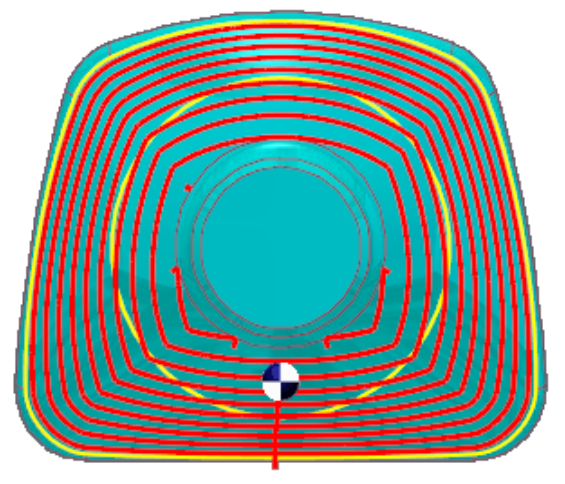

Parallèle à plusieurs courbes |

L'option « Parallèle à la courbe » génère des segments de trajet d'outil parallèles à la courbe principale, chaque segment étant décalé par rapport au précédent, plutôt que simplement copié. La courbe doit s'aligner exactement avec le bord de la surface, idéalement en utilisant le bord lui-même, pour garantir une génération précise du trajet d'outil. Des courbes mal alignées peuvent entraîner des trajets d'outil incorrects. |

|

|

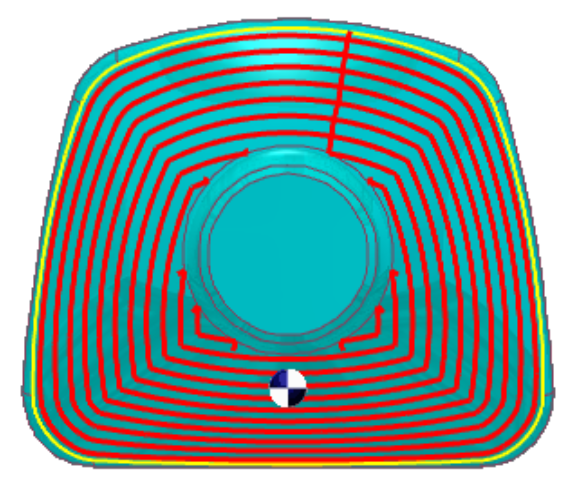

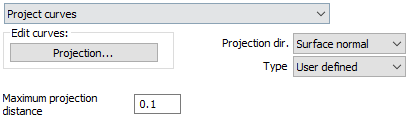

Courbes de projection |

Ce motif permet de créer soit une courbe définie par l'utilisateur, soit un motif générique, avec des options pour les projections 2D (radiale et spirale) et les projections de courbe 3D (décalée et définie par l'utilisateur). L'utilisateur doit spécifier la direction de projection des courbes, avec des options incluant :

|

|

|

Morphing entre 2 surfaces |

Cette option génère un trajet d'outil morphing sur la surface de référence, délimité par deux surfaces de contrôle. Le trajet d'outil est uniformément réparti sur la surface de référence, ce qui le rend idéal pour l'usinage de formes complexes comme les aubes de roue.

Bi-tangence :

|

|

|

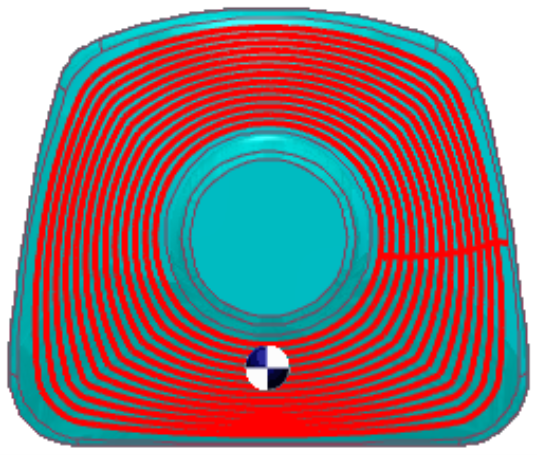

Parallèle à la surface |

L'option « Parallèle à la surface » crée des coupes sur la surface de référence qui sont parallèles à une surface principale. Dans le cas particulier où les surfaces principale et de référence forment un bord d'incrustation, il est souhaitable d'avoir une bi-tangence de l'outil avec les deux surfaces.

|

|

|

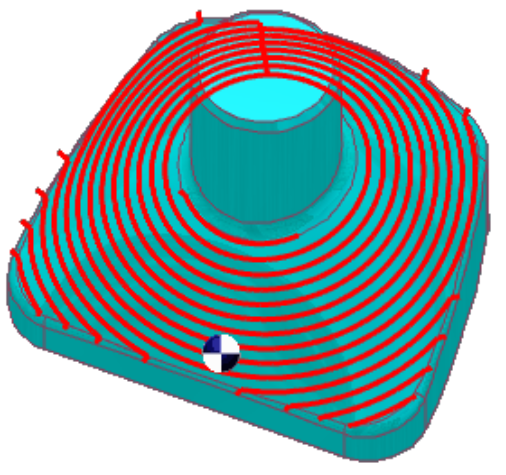

Ligne de flux |

La ligne de flux crée un trajet d'outil aligné sur le côté court ou long, ou le long des dimensions paramétriques U ou V de la surface. L'avantage principal est qu'il ne nécessite pas de géométries de délimitation supplémentaires comme les murs ou les courbes de bord. Il maintient une distance d'écartement maximale constante, même sur des surfaces complexes, et a un temps de calcul rapide. |

|

Area

-

Les types de zones disponibles sont les suivants :

|

Plein, éviter les coupes aux bords exacts |

Avec cette option, le trajet d'outil est généré sur toute la surface de référence, en évitant le bord de la surface. La première coupe n'est pas alignée exactement sur le bord de la surface. Pour calculer la distance par rapport au bord. La modification de l'écartement maximal modifie cette valeur en conséquence. |

|

Plein, début et fin au bord exact de la surface |

Cette option génère le trajet d'outil sur toute la surface et commence et se termine au bord exact de la surface ou à la position la plus proche possible. |

|

Limiter les coupes par un ou deux points |

Cette option permet de limiter l'usinage entre deux points sur la surface de référence, afin de pouvoir travailler uniquement sur certaines parties de la surface. |

Les autres paramètres sont :

|

Contenance 2D |

La contenance 2D contient le trajet d'outil dans une courbe sélectionnée. La direction de l'axe de projection est utilisée pour projeter la courbe donnée sur la pièce. Le trajet d'outil est ensuite taillé par les courbes données. Remarques : Le contour 2D n'a pas besoin de s'ajuster exactement à la surface. Il peut dépasser les bords. Vous pouvez utiliser plusieurs contours. Les contours doivent être des contours fermés. |

|

Plage d'angles |

Pour les pièces à 5 axes avec des contre-dépouilles et une topologie complexe, la définition des zones peu profondes et abruptes est plus abstraite que la définition utilisée pour la fabrication de moules et les systèmes FAO à 3 axes. The Plage d'angles option allows users to define the areas to be machined by an angle range of the surface normal with respect to a user defined axis. The user has the option to machine everything inside the angle interval or outside the interval. |

|

Étendre/tailler |

Avec cette option, vous pouvez étendre ou tailler le trajet d'outil. Dans le cas de « étendre », le trajet d'outil sera étendu tangentiellement et dépassera la surface de référence avec une ligne droite. Cette ligne a la même orientation que le dernier segment du trajet d'outil. Dans le cas de « tailler », le trajet d'outil sera taillé en cours de route. |

|

Arrondir les coins |

Cette option peut être définie pour trouver les zones à petit rayon et les arêtes vives intérieures dans le modèle de surface. Ces zones seront exclues de la génération du trajet d'outil. Les coins intérieurs peuvent provoquer des « queues de poisson » ou des « queues d'aronde » dans les trajets d'outil. Ces queues de poisson sont supprimées en activant ce commutateur. Ce drapeau peut également être considéré comme un générateur de congé. Le modèle de surface est arrondi (congé) dans la direction des tranches du trajet d'outil avec un rayon pour éviter les petits rayons et les coins vifs intérieurs. Le rayon appliqué est le rayon de l'outil principal plus la valeur actuelle de matière à laisser. La génération de congé est indépendante du type et de la forme de l'outil. Dans la plupart des cas, ce commutateur est utilisé en présence d'une fraise hémisphérique, d'une fraise lollipop ou d'une fraise conique à pointe hémisphérique. Si l'usinage en roulant est appliqué (coupe latérale), ce paramètre s'applique également aux fraises cylindriques ou toriques. Avec le rayon supplémentaire, vous pouvez augmenter le rayon de congé dans le modèle de surface. Ainsi, la valeur du rayon de congé est le rayon de l'outil et la matière restante plus le rayon supplémentaire. |

Sorting

|

Inverser le recouvrement |

L'inversion du recouvrement modifie le sens de coupe. Cela peut modifier le sens d'usinage de :

|

|

Ordre de coupe |

L'ordre de coupe définit la séquence des coupes.

|

|

Méthode de coupe |

Avec la méthode de coupe, vous définissez si l'usinage est « unidirectionnel », « en zigzag » ou « en spirale ».

|

|

Sens pour l'usinage unidirectionnel |

Cette fonction définit le sens dans lequel l'outil se déplace le long de la pièce, en fonction du sens de rotation de la broche de la machine.

|

|

Usinage par voies/régions |

Le trajet d'outil généré a généralement une topologie de plusieurs contours organisés en voies ou en régions, sur les surfaces de référence. Lorsque le trajet d'outil est généré sur de nombreuses zones, il peut être préférable d'usiner toutes les régions indépendamment. Ce mode de zone d'usinage indique au système de suivre l'usinage par voies ou par régions. |

|

Point de départ |

Le point de départ définit la position de départ de la première coupe et des coupes suivantes sur la surface de référence. Ce point peut être défini par

|

Surface quality

|

Tolérance de coupe |

La tolérance de coupe est la tolérance pour la précision du trajet d'outil. Cette valeur est la déviation chordale du trajet d'outil par rapport aux surfaces à usiner. En d'autres termes, le trajet d'outil peut avoir une erreur maximale par rapport aux surfaces dans la plage de plus ou moins la tolérance de coupe. |

|

Gestion des bords de surface |

Les trajets de surface sont créés sur des surfaces individuelles. Ensuite, les segments de trajet d'outil sont fusionnés pour créer des trajets de surface plus longs. La décision concernant la fusion est actuellement basée sur une distance de fusion. Si tous les segments de trajet d'outil sur une tranche de trajet d'outil sont fusionnés, il est vérifié si un trajet de surface fermé peut être construit en connectant le début à la fin. La même valeur de distance de fusion est utilisée pour décider de cela. Ainsi, tous les trajets de surface qui se trouvent à une distance inférieure à cette valeur seront fusionnés. L'avantage principal est que les petits espaces ou les surfaces de référence qui se chevauchent ne provoquent pas de comportement inattendu dans le trajet d'outil. |

|

Avancé |

La qualité de surface d'usinage dépend des points du trajet d'outil, qui varient en fonction de la courbure de la surface. Une courbure plus élevée nécessite plus de points pour la précision. La tolérance de chaînage affecte la précision du trajet d'outil, les tolérances plus faibles réduisant les erreurs mais augmentant le temps de calcul. Les calculs d'écartement peuvent être approximatifs ou exacts, influençant la précision de la surface. Les coupes adaptatives et les points synchronisés améliorent la précision mais prolongent le temps de traitement. |

Stepover

Définit la distance d'écartement maximale entre 2 trajets d'outil. Elle peut être considérée comme la distance entre deux crêtes de coquille. Plus l'écartement est faible, plus la qualité de surface est élevée, mais le temps d'usinage augmente également.