Cette page est divisée en 2 parties.

-

La première section décrit quelques règles et recommandations à suivre pour la programmation d'une pièce.

-

La deuxième section décrit le processus de programmation.

Règles et recommandations

|

Charger la machine Il est recommandé dans GO2cam de charger d'abord la machine, idéalement avec un FMO. En raison de la complexité de ces machines, généralement dans les ateliers d'usinage, les réglages et le positionnement des outils dans la machine seront très rarement modifiés. Avoir le FMO de l'outil réellement monté assurera une bonne définition des cycles d'usinage. |

À l'ouverture du module, cette fenêtre s'affiche, où nous pouvons sélectionner une machine si nous en avons une définie, comme première étape. Un projet vierge est ouvert avec la machine déjà chargée. |

|

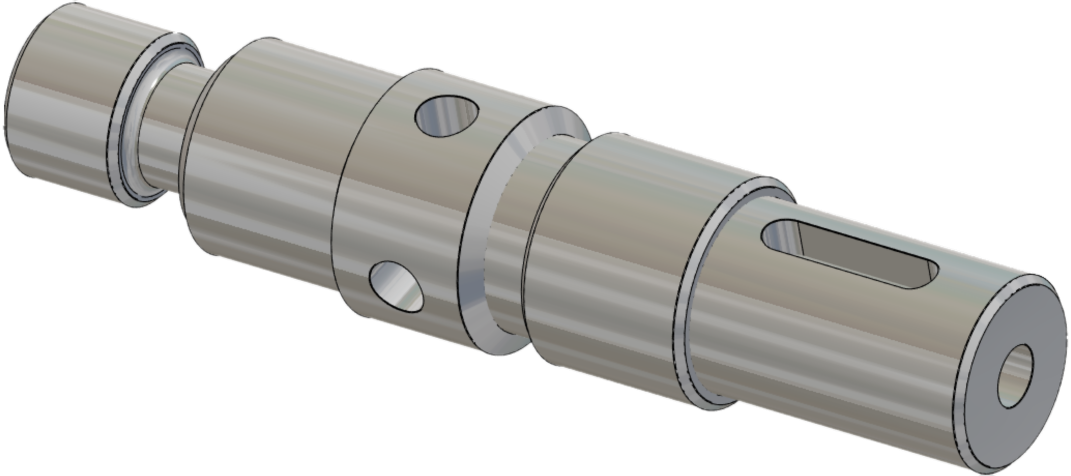

Positionnement de la pièce La position de la pièce dépend fortement de la machine utilisée ; sa cinématique, sa longueur d'usinage disponible, le positionnement des râteliers et les outils chargés. Généralement, la majorité des opérations de tournage doit être effectuée sur la broche principale. Toute opération de tournage extérieure sur la broche de reprise doit être effectuée avec un outil à aléser. |

|

|

Pratique d'usinage La programmation des cycles d'usinage n'est pas différente des opérations Turnmill. Ce qui diffère, c'est la géométrie sur laquelle elle est appliquée. Alors que pour un cycle de tournage (ébauche/finition), l'opération peut être appliquée sur toute la longueur de la pièce usinable, cela doit être évité pour l'usinage de type suisse. L'usinage est effectué de manière à empêcher la barre usinée de se rétracter trop dans le guide-tube.

|

|

|

En tant que tel, l'usinage se fait en divisant la pièce en plusieurs sections. Les opérations maximales applicables sont ensuite programmées section par section. Dans GO2cam, la Sectionner la pièce commande est fournie pour aider à la sectionnement de la pièce et, lors de l'application d'une opelist, les opérations sont calculées pour chaque section. Sur la machine, les opérations sont effectuées progressivement au fur et à mesure de l'avancement du matériau. |

|

|

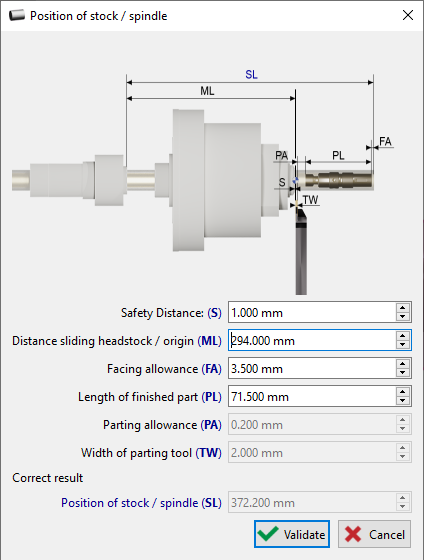

Positionnement du brut/de la broche La position du brut est importante afin d'optimiser le mouvement de la barre tout au long du processus d'usinage. Généralement, il est recommandé que la valeur du Dépassement de brut soit au moins la valeur de SL comme indiqué à droite. Les valeurs de distance sont automatiquement lues à partir du fichier projet et de la cinématique de la machine. L'avantage d'utiliser un FMO est également projeté ici, où la largeur de l'outil à tronçonner et sa surépaisseur peuvent être automatiquement lues et la valeur SL recommandée est proposée. Pour plus de détails sur le positionnement du mandrin principal, cliquez ici. |

|

Processus

Le processus de programmation général dans GO2cam est décrit ci-dessous :

Pour commencer à programmer un centre d'usinage suisse, la première étape consiste à sélectionner le modèle de machine spécifique. Le processus de programmation varie en fonction de la configuration de la machine. Le fichier machine comprend un .Fichier FMO , signifiant des outils pré-montés. L'utilisation de fichiers .FMO est la pratique recommandée dans GO2cam pour l'usinage suisse.

Une fois le fichier machine chargé, l'étape suivante consiste à importer la pièce, en s'assurant qu'elle est correctement orientée. Pour éviter les collisions et garantir un dégagement suffisant pendant l'usinage, nous allons créer une zone de sécurité autour de la pièce. |

|

Le tranchage divise la pièce en sections plus petites et gérables, permettant un contrôle précis et une génération efficace des trajectoires d'outils. Chaque zone doit être usinée progressivement, comme déterminé par la valeur Z. Pour créer des tranches sur la pièce, nous devons spécifier la longueur de tranche souhaitée. Dans ce cas, nous utiliserons une longueur de tranche de 25 mm. Cela divisera la pièce en plusieurs zones. Nous pouvons ajuster la position de ces tranches manuellement en saisissant des valeurs ou en déplaçant directement la ligne blanche sur l'interface. |

|

Application d'une auto-opelist à la pièce tranchée. L'opelist automatise les opérations et les conditions de coupe. |

|

|

|

La simulation du MTE (Machine Tool Equipment) peut aider à vérifier les trajectoires d'outils, les vitesses et les avances, en s'assurant que les outils sont utilisés efficacement. |

|

|

Programmer les opérations sur X moins

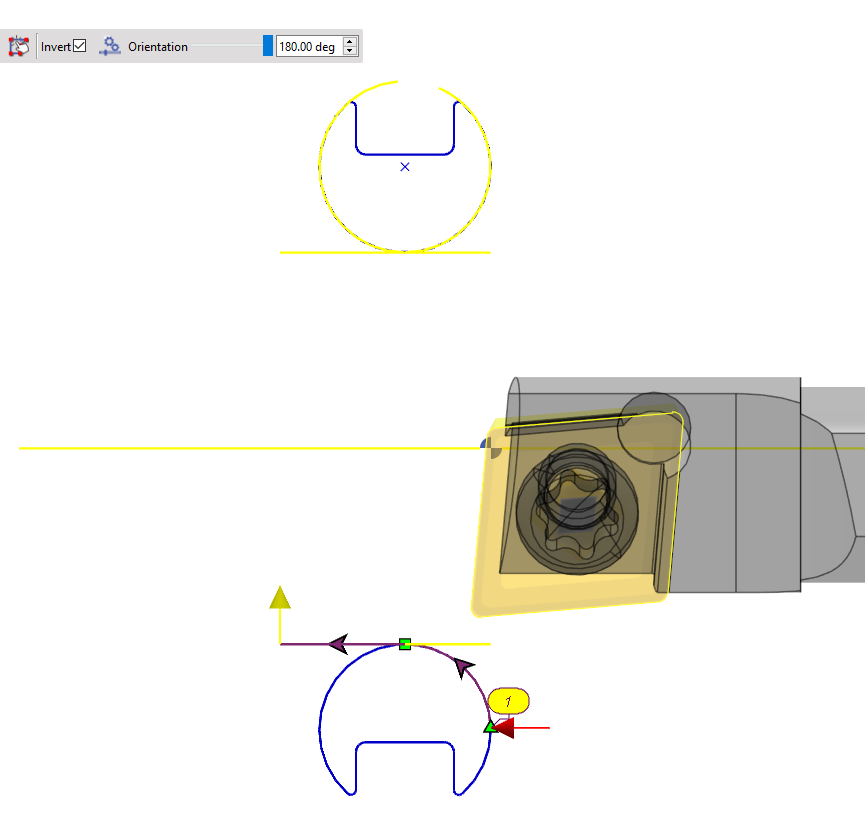

Selon l'orientation de l'outil et la taille de la pièce, le fraisage axial sur l'axe C n'est possible que si la pièce est correctement positionnée par rapport à l'outil.

|

Cas particulier

|

Programmer les opérations avec l'outil sur le râtelier inférieur Les machines suisses ont généralement plusieurs râteliers avec certains outils montés sur les râteliers inférieurs/supérieurs/latéraux. Pour les outils sur le râtelier supérieur, les principes de programmation habituels fonctionnent bien. Ce n'est pas le cas pour les outils sur le râtelier inférieur qui peuvent générer de mauvaises trajectoires d'outils avec des collisions. Un exemple est montré dans la vidéo et 3 solutions sont discutées : |

|

|

1/ Changer la position de l'outil sur le râtelier supérieur La première solution consiste simplement à déplacer l'outil requis vers le râtelier supérieur si cela est possible et à programmer comme d'habitude. |

|

|

2/ Programmer avec une silhouette inférieure Pour éviter tout problème, utilisez la silhouette inférieure pour la sélection du profil. Assurez-vous également que l'orientation de l'outil et le type de cycle d'outil sont modifiés en conséquence afin que le cycle soit calculé. |

|

|

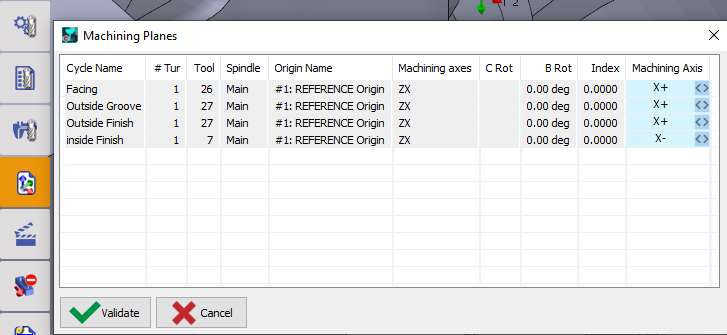

3/ Changer les plans d'usinage dans MTE - Outillage Dans la commande Plans d'usinage, modifiez les axes d'usinage pour les cycles requis en X- ou X+ en conséquence pour que le système calcule automatiquement les trajectoires d'outils précises.

|

|