|

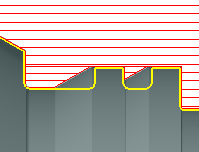

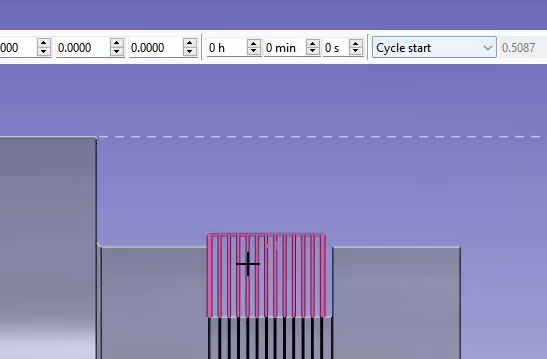

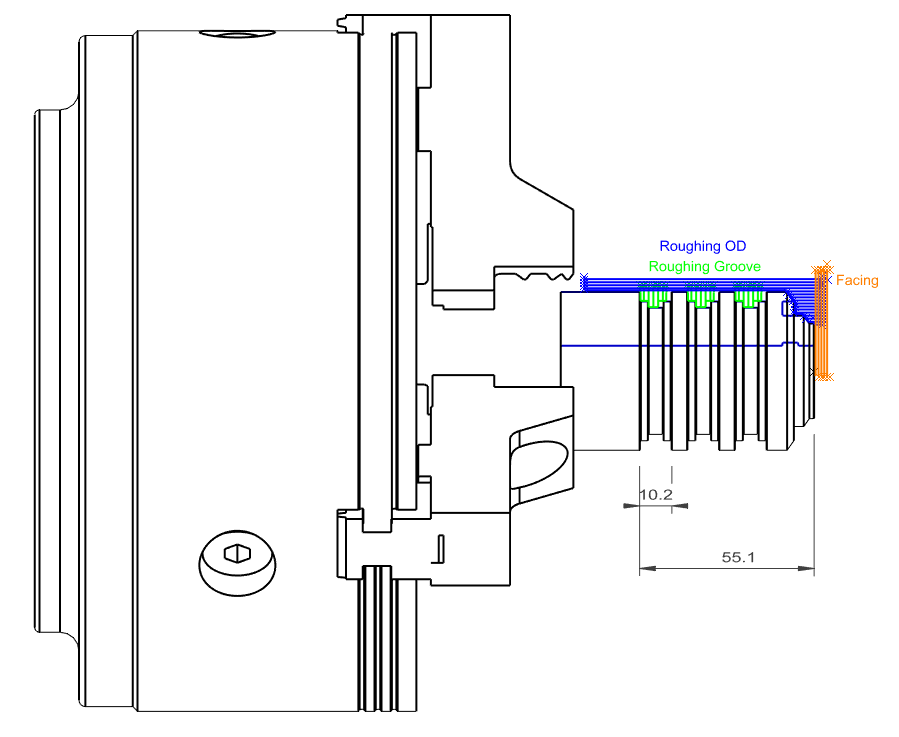

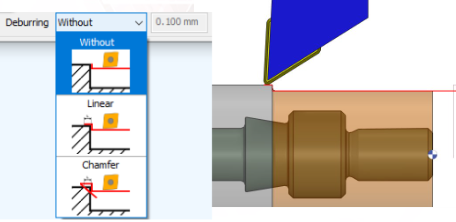

Lorsque je programme une opération d'ébauche ou de finition, je souhaiterais que éviter les plongeons dans les gorges ! |

|

|

Vous pouvez le faire avec une option de la page Stratégie appelée Contre-dépouille .

Plus d'informations et une vidéo sont disponibles ici : Contre-dépouille |

|

|

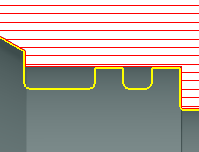

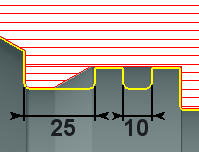

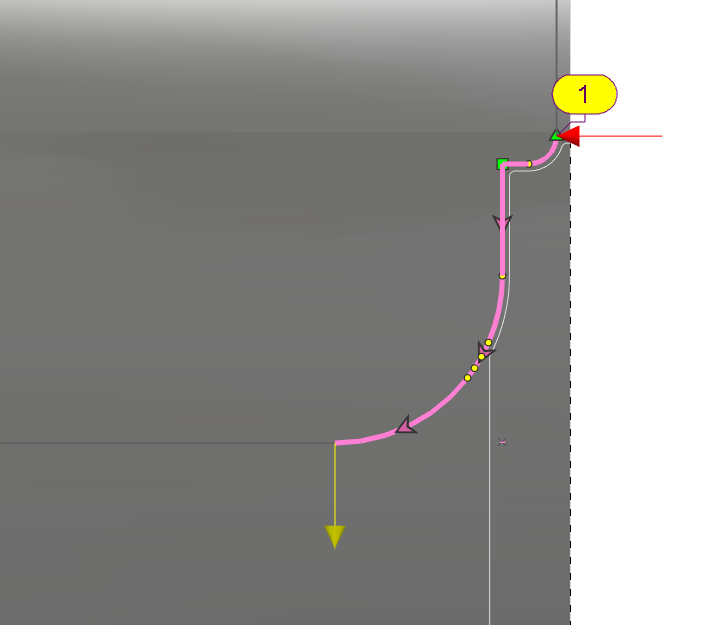

Comment programmer une finition avec un trajet arrière , qui évite les gorges et effectue l'opération Balayage ? |

|

|

Veuillez regarder la vidéo qui montre toutes les étapes de ce processus : Cliquez sur le lien pour obtenir plus d'informations sur Surépaisseurs |

|

|

Comment transfert une pièce de Fraisage à Tournage ? |

|

|

Voici les étapes pour transférer une pièce programmée en fraisage dans l'environnement de tournage. Veuillez regarder attentivement la vidéo pour respecter le processus ; ici, nous utilisons MTE, mais le processus est le même sans MTE. |

|

|

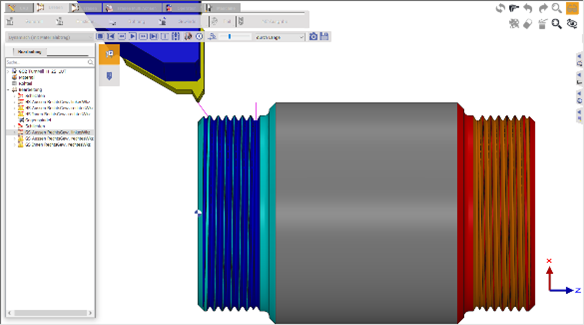

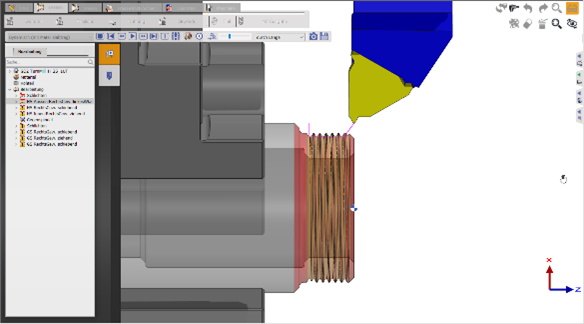

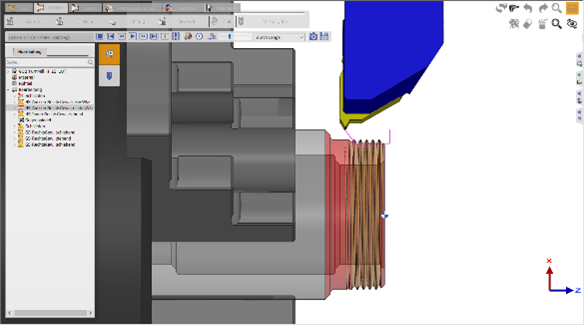

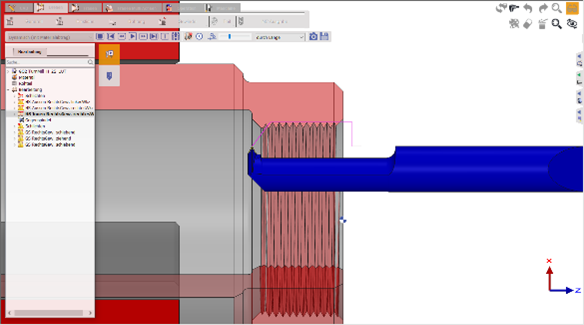

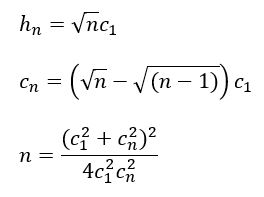

Comment programmer le filetage ? |

||||||

|

|

||||||

|

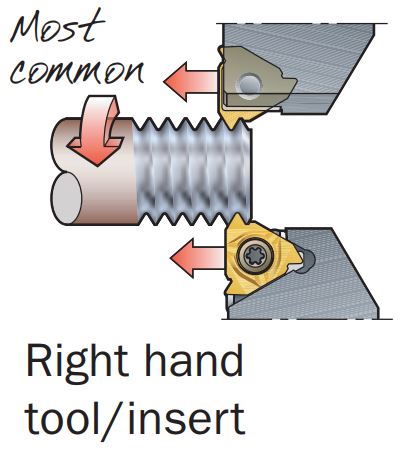

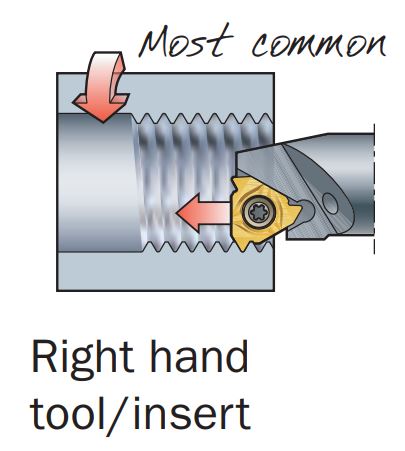

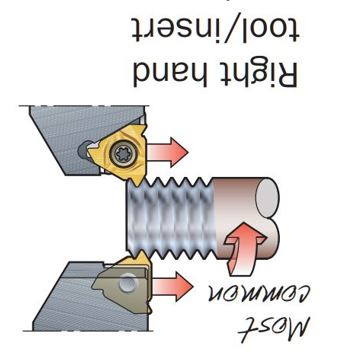

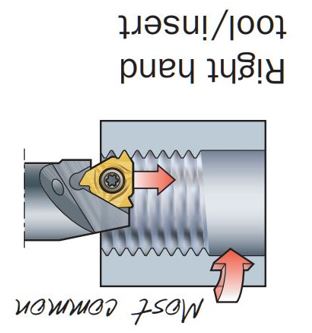

D'après le guide de l'utilisateur Sandvik |

||||||

|

Filet à droite vu sur la broche principale |

Filet à droite vu sur la vue de la sous-broche (pivoté de 180 degrés) |

|||||

|

Tableau Type de filet / Usinage / Sens d'usinage / Sens de rotation |

||||||

|

Type de filet |

Outil |

Fortement couplé |

Sens de rotation |

CN |

Sens d'avance |

|

|

Filet à droite |

Droite |

|

Contre-sens horaire |

(M3) |

glissant (vers la ligne) |

|

|

Filet à droite |

Gauche |

|

Sens horaire |

(M4) |

tirant (éloigné de la ligne) |

|

|

Filet à gauche |

Gauche |

|

Sens horaire |

(M4) |

glissant (vers la ligne) |

|

|

Filet à gauche |

Droite |

|

Contre-sens horaire |

(M3) |

tirant (éloigné de la ligne) |

|

|

Sens horaire et contre-sens horaire

: est défini pour être compris de telle sorte que l'utilisateur regarde le mandrin depuis la direction de l'outil et que le sens de rotation en résulte.

|

||||||

|

En résumé :

|

||||||

|

Cela donne l'image suivante pour GO2cam Filet à droite à l'extérieur avec outil gauche

Seulement possible avec usinage par traction en raison du sens horaire.

If you simulate this editing in Version GO2cam < 6.08.202 on the Sub Spindle, the wrong direction of rotation seems to be simulated, so that the visual result shows the wrong slope slope. |

||||||

|

Filet à droite à l'extérieur avec l'outil droit Seulement possible avec usinage glissant en raison du contre-sens horaire. |

||||||

|

Filet à droite à l'intérieur avec l'outil droit Seulement possible avec usinage glissant en raison du contre-sens horaire |

||||||

|

Paramètres de filetage Le choix des paramètres pour le filetage dépend également de l'outil, comme l'illustre l'exemple suivant : Dans la station de programmation SinuTrain de SIEMENS, le cycle de filetage CYCLE97 est utilisé pour produire un filetage extérieur avec un pas de 1. Une profondeur de filetage de 0,5 mm est utilisée (c'est-à-dire 1 mm de diamètre) afin que le résultat soit facilement vérifiable dans la simulation. Outil de filetage défini avec le rayon de coupe « correct » de 0,1443 mm selon DIN 13. |

||||||

|

Paramètres :

h

n

= Profondeur totale

|

Outil de filetage défini avec un rayon de coupe standard de : |

|||||

|

Par conséquent, la première et la dernière passe doivent être sélectionnées en fonction de la profondeur totale souhaitée et du nombre de passes d'ébauche (et vice versa). Si le post-processeur utilisé génère le traitement du filetage sous forme de cycle machine (par exemple, CYCLE97 pour SIEMENS ou G76 pour Fanuc), les paramètres essentiels sont le pas du filetage, la profondeur totale et le nombre de passes (d'ébauche). Dans ce cas, le code CN est correct dans tous les cas. Une combinaison incorrecte de paramètres peut entraîner une simulation incorrecte de l'usinage du filetage. Si le post-processeur utilisé ne génère pas de cycle machine, mais les passes individuelles avec G33, le code CN est également incorrect dans ce cas ! |

||||||

|

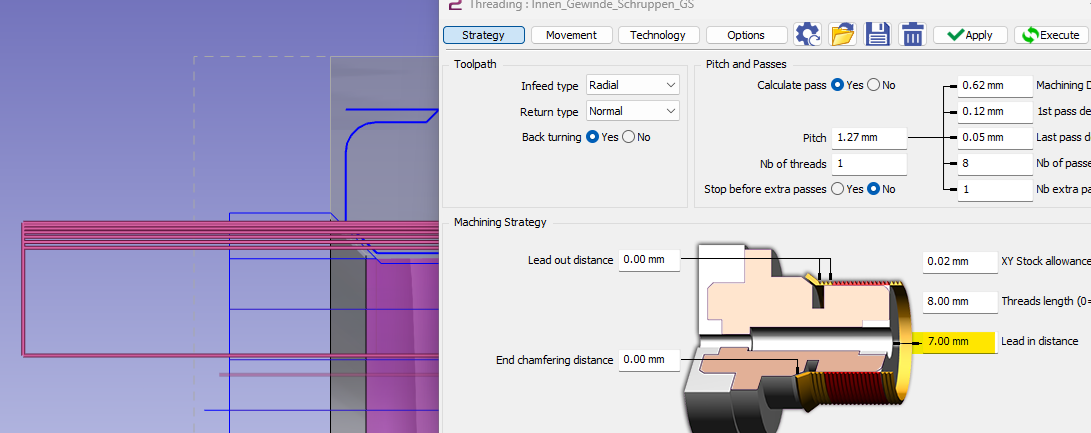

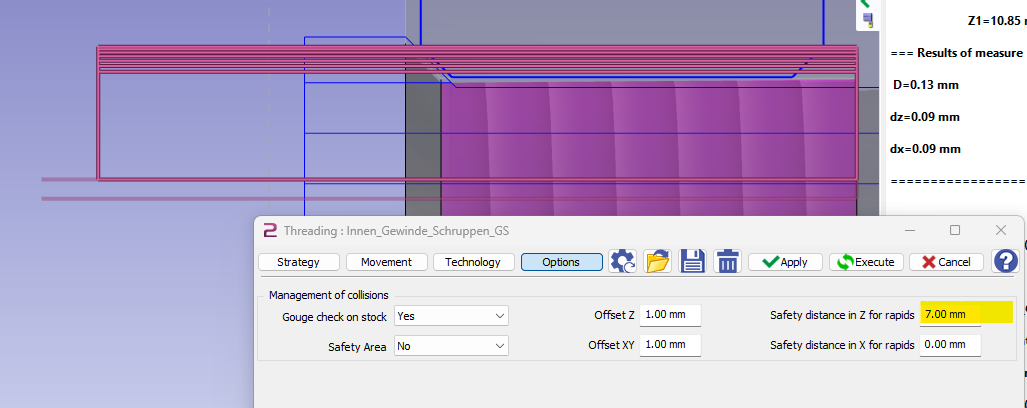

Pour le filetage intérieur , je souhaite une plus grande sécurité que dans l'opération. |

|

|

La

position Z

entre les passes est gérée par la

géométrie sélectionnée

.

|

|

|

Comme la géométrie a une distance d'approche , le trajet d'outil gère le retrait Z de 7 mm à partir du début de l'élément de géométrie. |

|

|

Pour avoir un retrait à la fin qui est supérieur à celui de l'opération, vous pouvez définir une valeur dans les paramètres Distance de sécurité en Z pour les mouvements rapides . |

|

|

Comment définir Paramètres MTE pour les cycles d'usinage synchronisation ? |

|

|

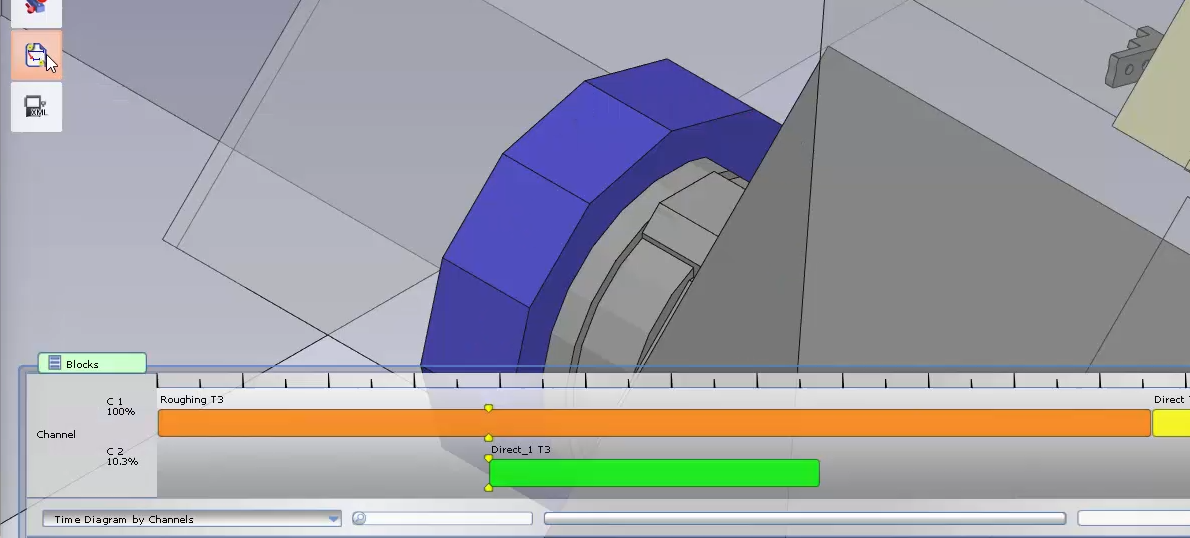

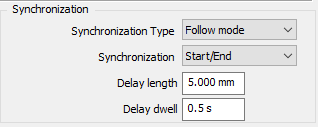

Pour les machines à plusieurs tourelles, la possibilité de synchroniser différents cycles améliore l'efficacité du processus d'usinage en réduisant les temps d'inactivité des outils et en chevauchant les temps d'usinage de chaque cycle sans aucune collision. Dans GO2cam, pour définir la synchronisation entre 2 cycles, vous pouvez suivre les étapes ci-dessous : |

|

|

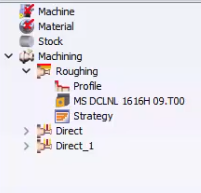

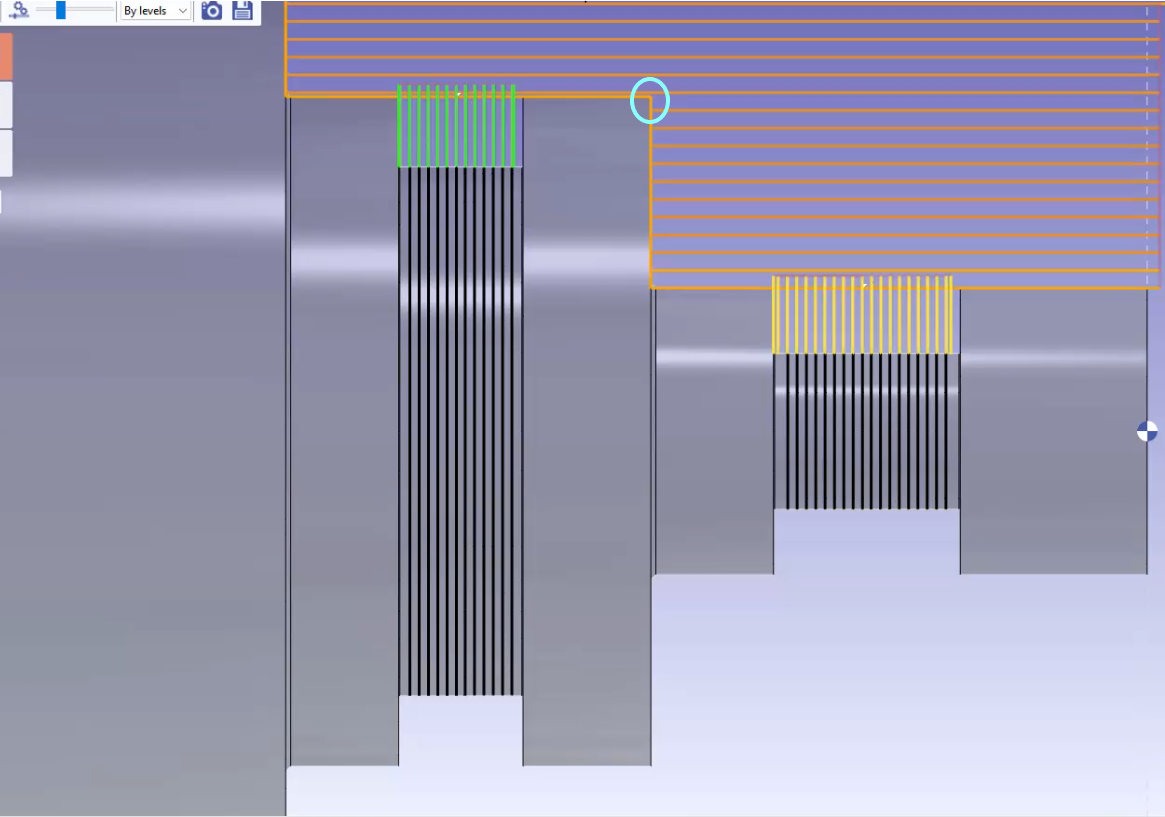

Définissez vos cycles d'usinage comme d'habitude avec des outils séparés.

Par exemple, dans cet exemple, nous souhaitons synchroniser le cycle de défonçage Direct_1 (trajets d'outil verts) avec le cycle d'ébauche au point indiqué (comme encerclé). L'objectif est de démarrer le cycle de défonçage au moment où le cycle d'ébauche atteint le point encerclé. |

|

|

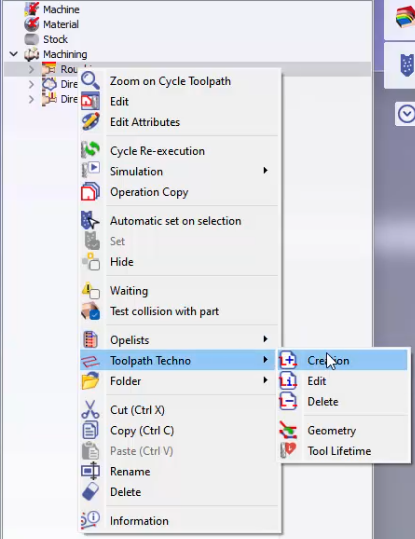

Pour ce faire, clic droit sur le cycle requis, dans ce cas le cycle d'ébauche, et choisissez la création dans la sélection Trajet techno .

|

|

|

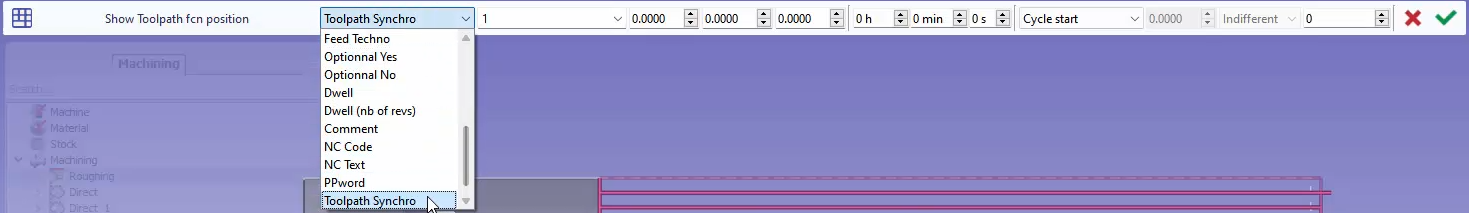

Choisissez Synchro trajet dans la liste déroulante. |

|

|

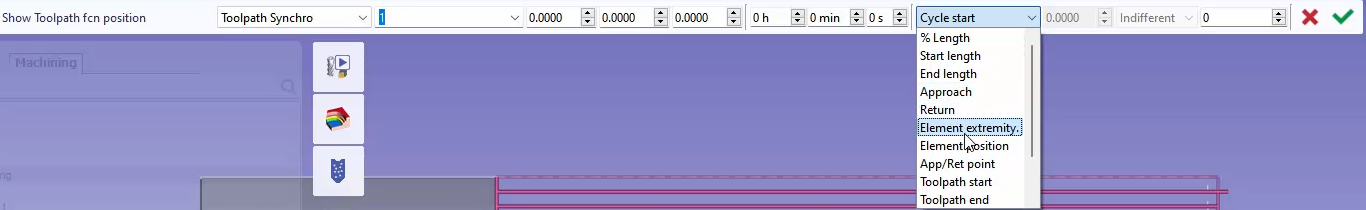

Ensuite, vous pouvez choisir les paramètres du trajet d'outil pour définir l'entité à synchroniser, cliquez sur OK et validez. Pour cet exemple, nous allons sélectionner l' Extrémité de l'élément et cliquer sur la ligne du trajet d'outil qui touche la zone encerclée (sur la photo précédente). |

|

|

Nous répétons la même chose pour le cycle de défonçage (Direct_1). Pour le paramètre du trajet d'outil, nous choisissons Début du cycle et sélectionnons les trajets d'outil de défonçage. |

|

|

Ensuite, en passant à l'environnement Machine, vous pouvez charger votre machine si vous ne l'avez pas déjà fait et configurer votre Outillage selon les besoins. Enfin, vous pouvez vérifier votre synchronisation en cliquant sur la fonction de synchronisation. Vous pourrez voir la synchronisation entre les cycles sur le diagramme temporel. |

|

|

|

|

|

How can I layout a turning part and its components? |

|

|

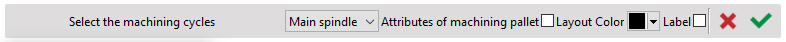

Pour le tournage, sous le menu Fichier CN, nous avons l'option Transfert vers mise en plan dans la section de réduction. Votre machine doit être chargée avec les symboles : Mandrin et mors . Vous devez vous assurer que les symboles proviennent du sym dossier situé dans le répertoire GO2cam. Dans certains cas, il peut se trouver en dehors de ce dossier et GO2cam affichera un avertissement . Copiez simplement les fichiers dans le dossier sym : C:\GO2cam_Intl\GO2camV6XX\sym |

|

|

Lorsque vous cliquez sur l'icône, une boîte de dialogue apparaît : La boîte de dialogue vous permet de :

Sélectionnez les cycles que vous souhaitez mettre en plan et cliquez sur la coche verte pour valider . GO2cam ouvrira la boîte de dialogue enregistre sous pour enregistrer le fichier, avant de changer d'environnement. |

|

|

Dans la Mise en plan, vous pouvez commencer à dessiner la mise en plan. |

|

|

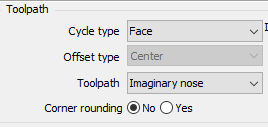

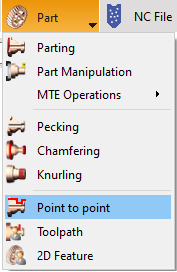

How can I create a toolpath manually in GO2cam? |

|

|

La possibilité de définir manuellement un trajet d'outil est de la plus haute importance, en particulier dans l'application d'outils outils de forme spécifiques. Ces outils ont des formes de coupe distinctes et leur trajet de coupe doit être soigneusement contrôlé pour éviter tout risque de collision. Le cycle Point à point permet d'y parvenir. Il est accessible sous le sous-menu Pièce . |

|

|

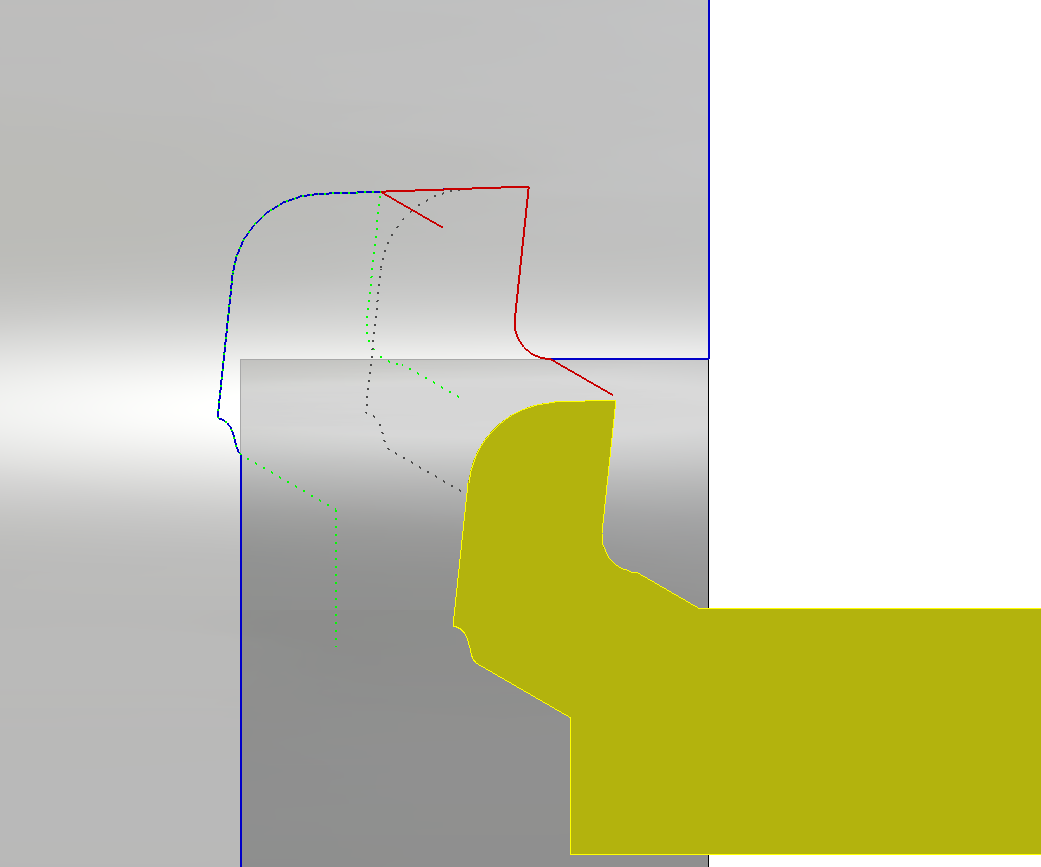

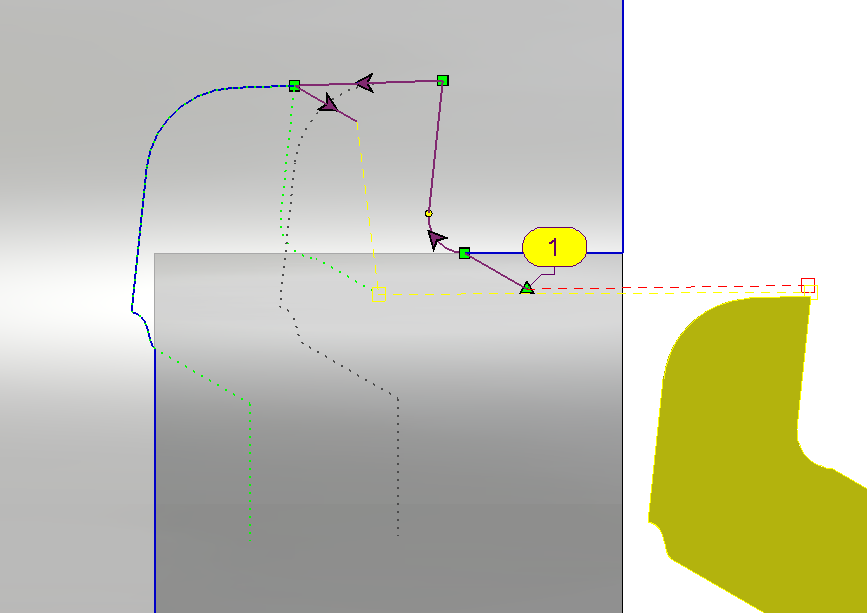

Le cycle Point à point est un cycle 100 % manuel avec un minimum de paramètres. Il est utilisé pour générer des trajets d'outil spécifiques impossibles à définir par d'autres cycles. Ainsi, la méthode de sélection de la géométrie peut également différer légèrement. Par exemple, dans l'exemple ci-dessous, pour usiner la forme interne avec cette forme d'outil spécifique, un profil de guidage (en rouge) a été dessiné pour faciliter la sélection de la géométrie, en particulier pour les mouvements angulaires afin d'éviter les collisions.

Remarque : Le guide n'est pas obligatoire, dans d'autres cas, le trajet d'outil requis peut simplement être défini à partir du profil de la pièce et des points d'approche/retour. |

|

|

Sélectionnez le guide pour définir le profil. Définissez le chemin du point d'approche. (en rouge) Définissez le chemin du point de retour. (en jaune) Le point d'approche, ainsi que le profil sélectionné et le point de retour, définissent l'ensemble du mouvement du point piloté de l'outil. Choisissez l'outil et le cycle (le type de cycle doit être interne) et lancez le calcul. Cela générera le trajet d'outil pour usiner ce profil. Pour ce cycle, le calcul du brut n'est pas effectué. Il n'y a pas non plus de vérification de collision entre la pièce et l'outil.

Vous pouvez regarder une vidéo à droite montrant cet exemple. |

|

|

How can I machine an internal groove which is oriented as an external groove? |

|

|

Pour usiner cette gorge, la sélection doit être effectuée dans la direction -X. Par conséquent, la pièce doit avoir des silhouettes symétriques afin que la sélection de la géométrie puisse être effectuée dans la silhouette inférieure. De plus, pour une orientation correcte de l'outil et pour générer les trajets d'outil requis, la pièce doit être placée dans la broche de reprise. Vous pouvez regarder une vidéo à droite montrant cet exemple. |

|

|

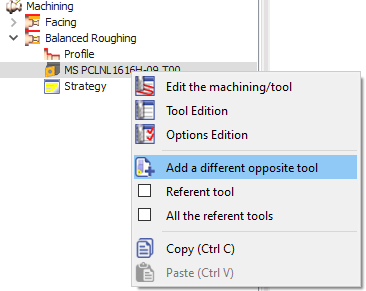

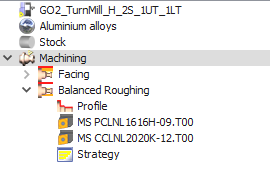

MTE: How can I have 2 different tools in a synchronized cycle? |

||

|

Définissez votre cycle d'ébauche équilibré/cycle de finition équilibré comme d'habitude avec les paramètres de synchronisation requis. Dans ce cas, puisqu'un seul outil a été choisi, le même outil sera chargé deux fois dans MTE. |

|

|

|

Pour pouvoir définir un deuxième outil différent, développez le cycle dans l'arborescence d'usinage. clic droit sur l'outil existant, sélectionnez « Ajouter un outil opposé différent '. Cela ouvrira à nouveau la fenêtre de sélection d'outil où vous pourrez choisir l'outil dont vous avez besoin et valider. Les deux outils seront désormais visibles dans l'arborescence d'usinage. Dans MTE, si vous effectuez un montage automatique, ces 2 outils seront automatiquement montés sur des tourelles opposées. |

|

|

|

Vous pouvez regarder une vidéo expliquant l'application des cycles synchronisés équilibrés. Allez à 2.20 dans la vidéo pour voir la définition de 2 outils différents pour le cycle. |

||