|

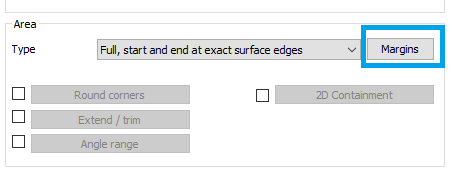

How to apply margins in 5X Expert machining cycles? |

|

|

Le paramètre de marges est disponible dans le cas où vous avez défini le type de zone sur ' Plein, début et fin sur les arêtes exactes ' ou ' Déterminé par le nombre de coupes ' pour le cycle 5 axes général .

|

|

|

Les coupes commencent ou se terminent exactement aux arêtes de vos faces de référence. Le trajet d'outil le long de l'arête de surface est défini dans une position définie. Ce positionnement vous permet de définir une valeur de marge pour déterminer l'espace entre l'arête et l'endroit où la coupe commence et se termine.

|

|

|

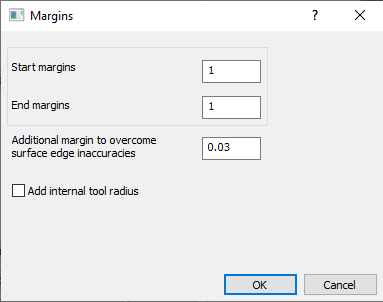

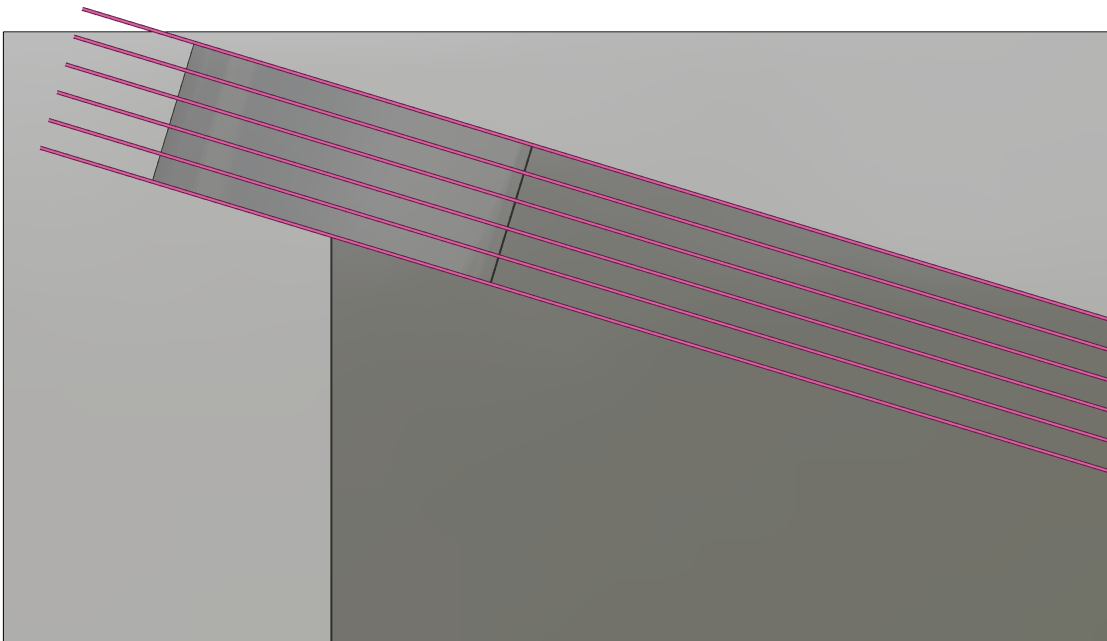

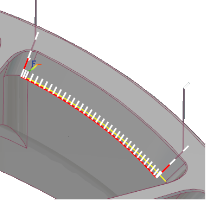

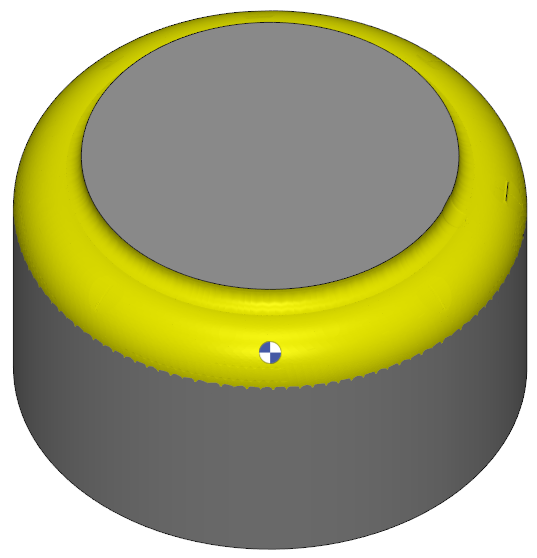

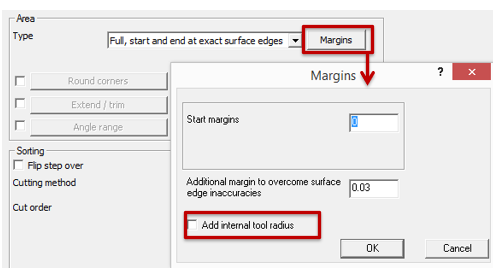

Un exemple est la pièce ci-dessous. Le motif défini est « Morphing entre deux courbes ». Si aucune marge n'est définie, le centre de l'outil passera par l'arête de surface et entaille les surfaces en dehors de la face de référence et risque une collision. Lorsque vous définissez une marge du rayon de l'outil, l'outil sera décalé par rapport à l'arête et il n'entaillera pas. Il est recommandé de définir au moins le rayon de l'outil comme marge. La marge de début appartient à la première courbe et la marge de fin à la deuxième courbe. Un ' Marge supplémentaire pour surmonter les imprécisions des arêtes de surface ' peut également être défini pour s'assurer qu'il n'y a pas d'entaille. Dans ce cas, une marge de début et de fin de 1 mm est définie et une marge supplémentaire de 0,03 mm est incluse |

|

|

Pas de marge

|

Marge

|

|

Vous pouvez regarder une vidéo avec l'exemple à droite. |

|

|

How to force tool to tilt in a only one direction? |

|

|

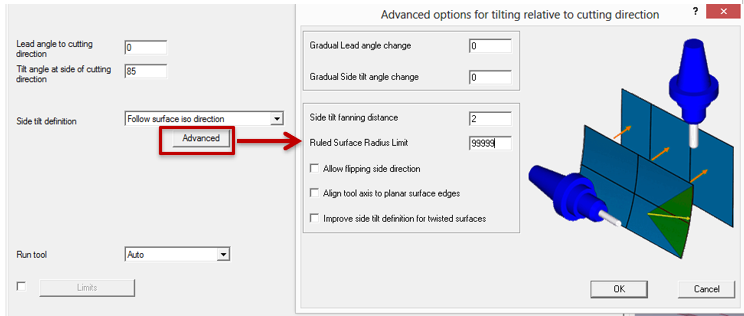

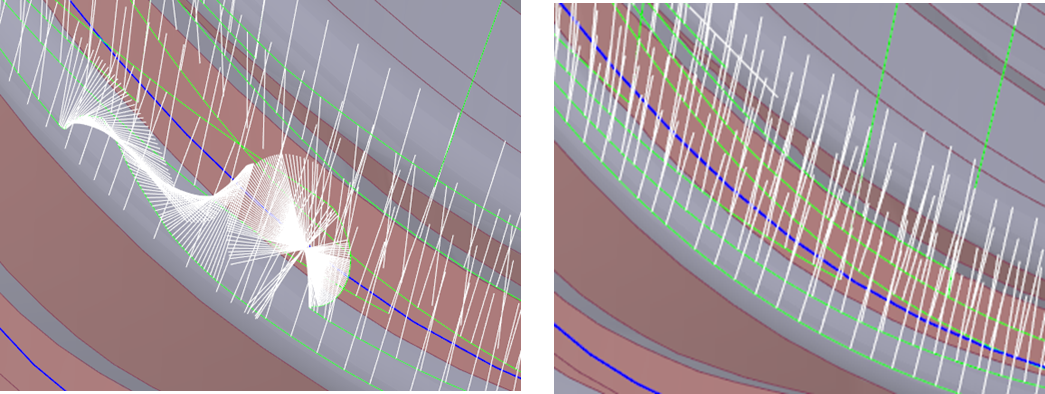

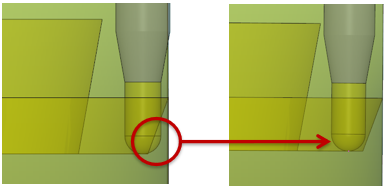

Lorsque l'outil tourne de manière inattendue, il est incapable d'identifier les courbes UV de la surface.

|

|

|

Avant et après avoir forcé la direction de l'outil

|

|

|

How to avoid unwanted tool vector orientation when pattern with curves are chosen ? |

||

|

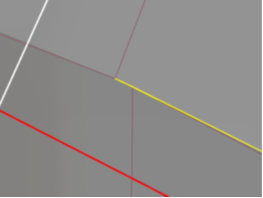

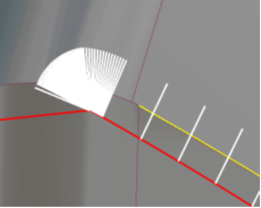

Dans certains cas, la sélection de courbes à travers les arêtes peut être plus facile. Cependant, les arêtes brisées où la liaison des surfaces interconnectées devient difficile à calculer, le mouvement de l'outil à ce point a généré des vecteurs indésirables. |

|

|

|

Dans de tels cas, pour corriger ce problème, il est recommandé d'utiliser l'option de face pour la sélection de la courbe. Cela élimine le risque posé par les arêtes brisées et le trajet d'outil d'usinage et les vecteurs d'outil sont générés de manière appropriée. |

||

|

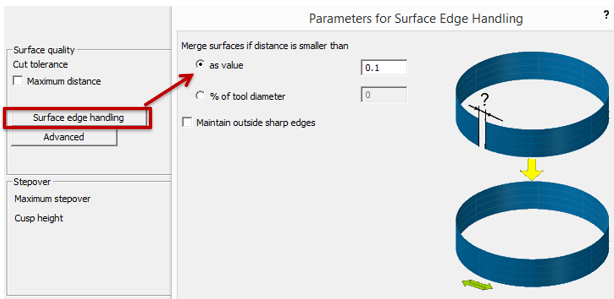

What is Surface edge handling? |

||

|

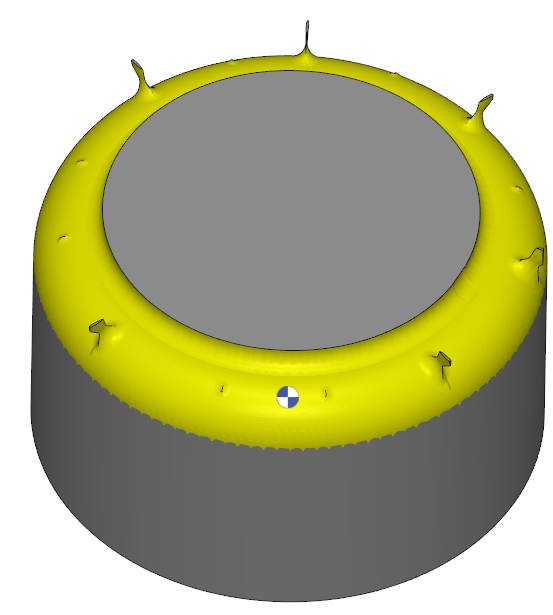

La gestion des arêtes de surface permet d'éviter les problèmes courants tels que les espaces, les chevauchements et les comportements inattendus, garantissant un processus d'usinage lisse et précis. La fusion des surfaces est un moyen efficace de résoudre les problèmes de précision des arêtes. Vous pouvez définir la distance de fusion comme une valeur fixe ou un pourcentage du diamètre de l'outil. En gérant efficacement la gestion des arêtes de surface, vous pouvez :

|

|

|

|

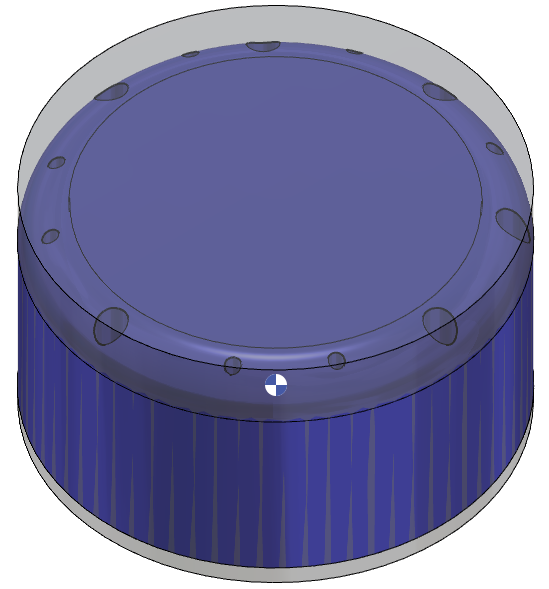

Pièce avec plusieurs trous

|

Usinée sans gestion des arêtes de surface

|

Avec gestion des arêtes de surface

|

|

Que se passe-t-il lorsque le rayon interne de l'outil est activé ? |

|

|

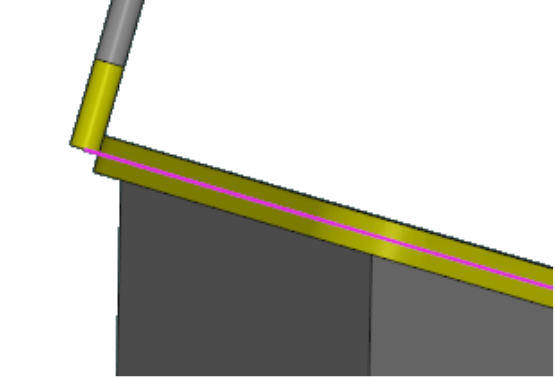

Pour maintenir un dégagement adéquat dans l'usinage de tracé au crayon, le rayon interne de l'outil doit être pris en compte dans la marge de la courbe ou de la surface principale. L'activation de cette option ajoutera le rayon de l'outil à la marge spécifiée, garantissant que le trajet d'outil reste tangent à la surface latérale avec un décalage radial. |

|

|

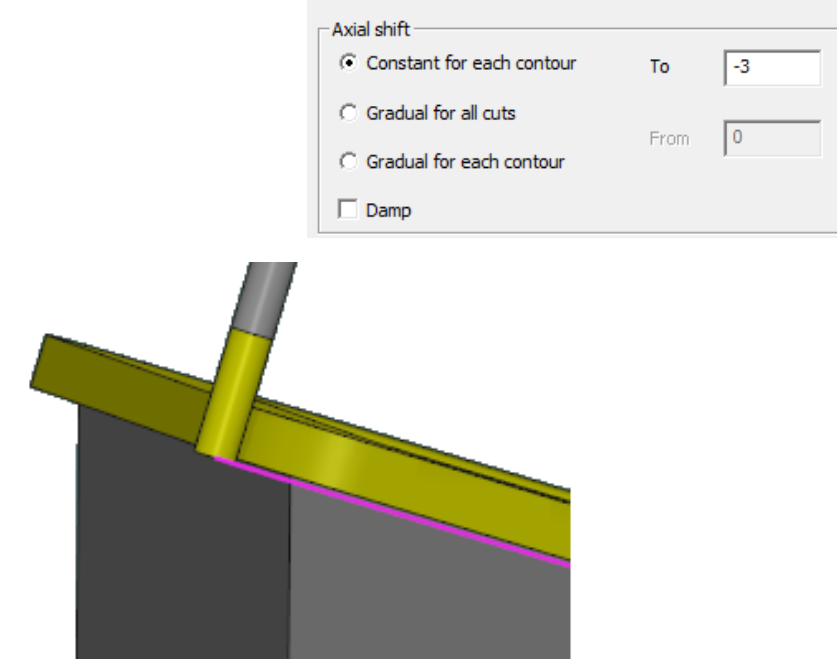

Qu'est-ce que le décalage axial ? |

|

|

Le décalage axial est un décalage appliqué à l'outil le long de son axe. Il peut être utilisé pour contrôler la profondeur de coupe et le point de contact de l'outil avec la pièce. Les différentes méthodes de décalage axial :

|

Morphing entre 2 courbes et inclinaison à 90° et pas de décalage axial

|

|

Morphing entre 2 courbes et inclinaison à 90° et décalage axial défini sur -3 mm

|

|