Einführung

|

GO2cam bietet Messzyklen, um die Position eines Werkstücks automatisch zu messen und zu lokalisieren oder die Teileabmessungen direkt auf der CNC-Maschine zu überprüfen. Die Hauptzwecke des Messens sind:

|

|

|

Vorteile:

|

|

Messzyklen

Die verschiedenen Arten von Messfunktionen, die in der Software bereitgestellt werden, sind:

|

1 |

Werkzeugmesstaster (Werkzeugeinstellung - Werkzeugbruch) Ziele:

|

Es gibt keine Operation oder keinen Zyklus, um den Werkzeugmesstaster in GO2cam zu definieren, da diese Operation Teil des Werkzeugwechsels an der Maschine ist. Dies wird im Postprozessor verwaltet, wo der NC-Code zur Generierung der Messaktion im Werkzeugwechselverfahren aufgerufen wird und die Maschine die Operation verwaltet. Die Simulation des Werkzeugmesstasters kann in MTE über den Postprozessor programmiert werden. |

|

2 |

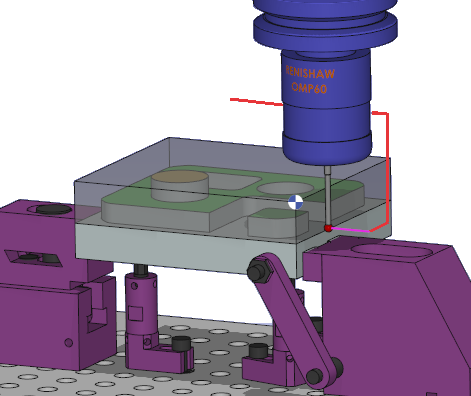

Positionierung des Rohteils auf der Maschine

|

|

|

3 |

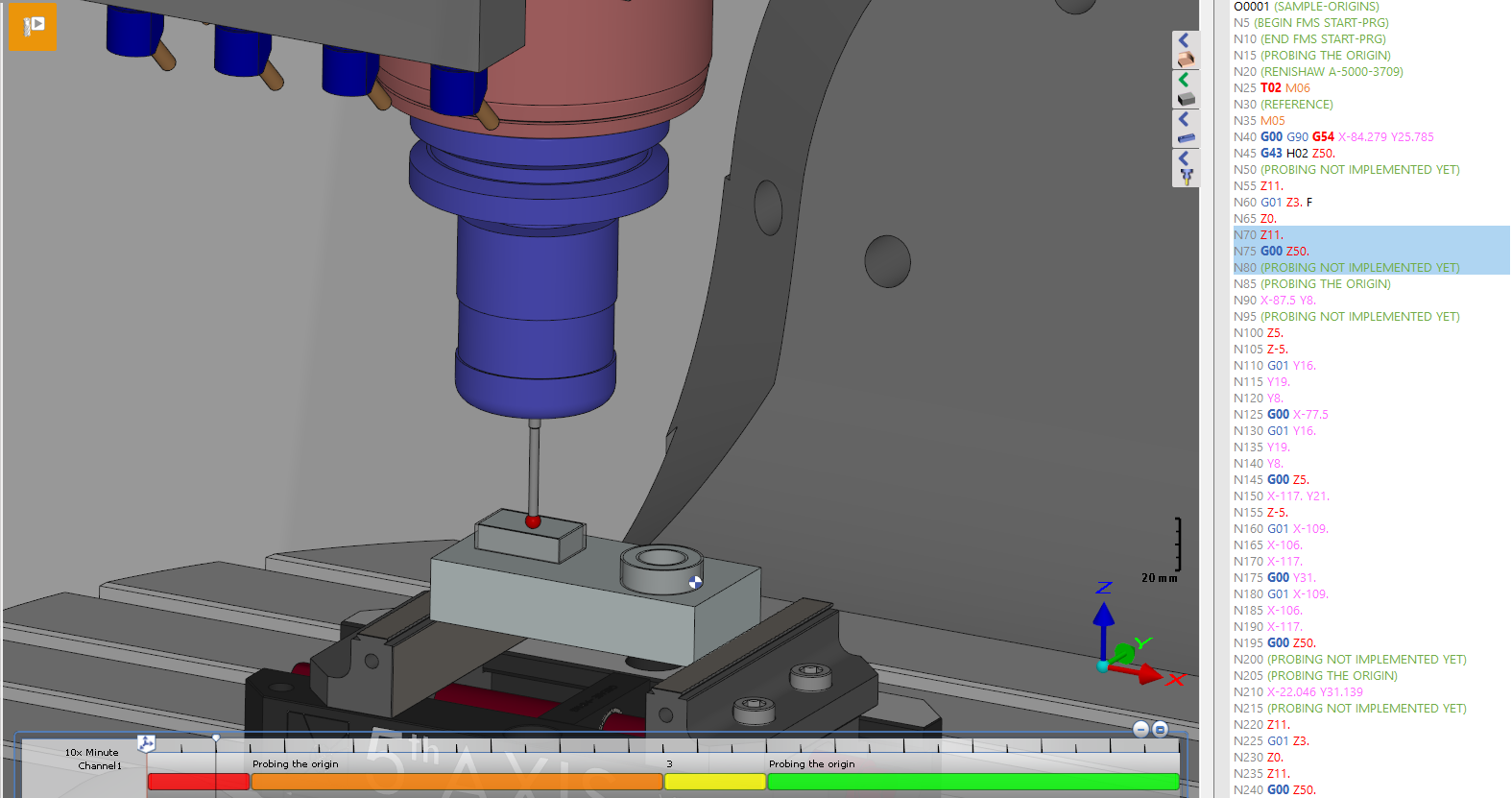

Rohteilmessung zur Definition von Ursprüngen

|

|

|

4 |

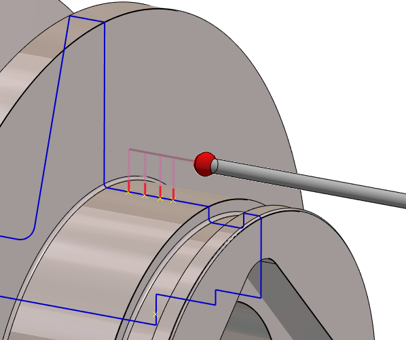

In-Prozess-Messen während der Bearbeitung

|

|

|

5 |

Fertigteilmessung / Qualitätskontrolle

|

|

Drahtmodellgeometrie kann auch ausgewählt werden, um bestimmte Punkte für das Messen zu erzwingen. Der Punkt wird dann automatisch auf den Festkörper projiziert, entsprechend der nächstgelegenen Normalrichtung.

Wenn die Koordinaten eines gemessenen Punkts geändert werden (UMSCHALT + Linksklick), werden die neuen Koordinaten automatisch auf den Festkörper projiziert.

Der Vorteil der Verwendung von Drahtmodellgeometrie liegt in der Fähigkeit, die Silhouette bei Y = 0 für Drehoperationen zu nutzen.