此頁面分為 2 個部分。

-

第一部分描述了程式設計零件時應遵循的一些規則和建議。

-

第二部分描述了程式設計過程。

規則和建議

|

載入機床 建議在 GO2cam 中首先載入機床,最好使用 FMO。 由於這些機床的複雜性,通常在機加工車間中,機床中的設置和刀具定位很少更改。 擁有實際安裝刀具的 FMO 將確保正確的加工循環定義。 |

打開模組時,會提示此視窗,我們可以在其中選擇機床(如果我們已定義),作為第一步。 打開一個空白專案,其中已載入機床。 |

|

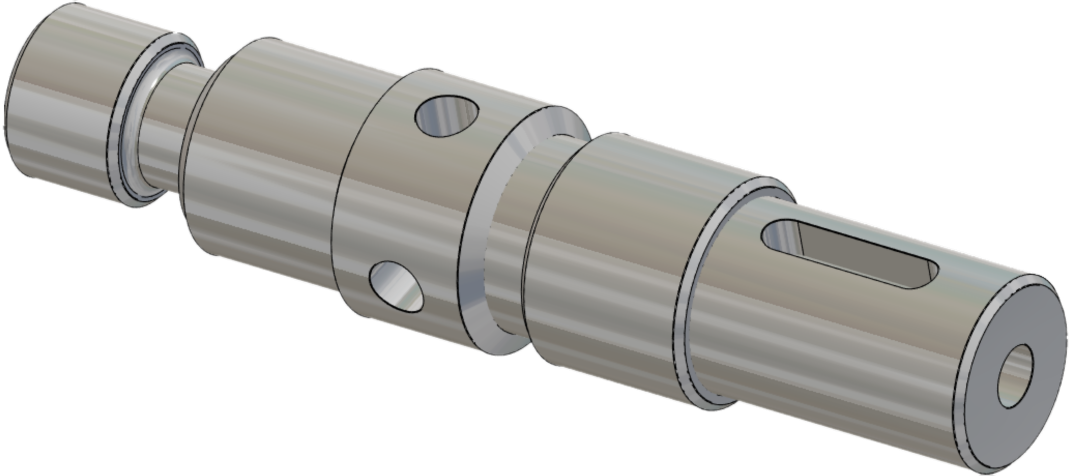

零件定位 零件的位置高度取決於所使用的機床; 其運動學、可用的加工長度、刀架定位和已載入的刀具。 通常,大多數車削操作都應在主軸上完成。 在副軸上進行的任何外部車削操作都應使用搪孔車刀完成。 |

|

|

加工實踐 程式設計加工循環與 Turnmill 操作沒有什麼不同。 不同的地方在於應用它的幾何形狀。 雖然對於車削循環(粗加工/精加工),操作可以應用於可加工零件的整個長度,但對於瑞士型加工,應避免這種情況。 加工的執行方式是為了防止加工後的棒材過多地縮回到導套中。

|

|

|

因此,加工是通過將零件分成幾個部分來完成的。 然後逐個部分地程式設計可應用的最大操作。 在 GO2cam 中, 切片零件 命令用於協助零件的切片,並且在應用 opelist 時,會為每個部分計算操作。 在機床上,操作隨著材料的推進而逐步執行。 |

|

|

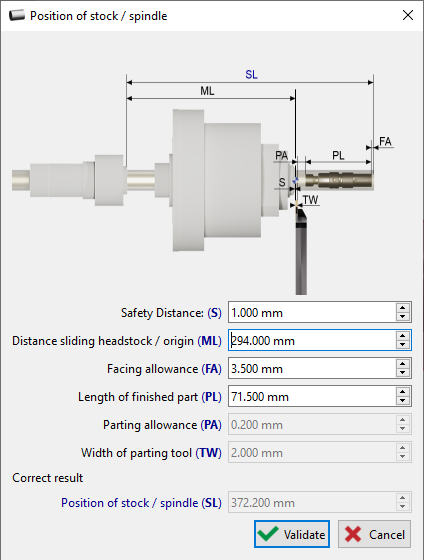

毛坯/主軸定位 毛坯的位置很重要,以便優化棒材在整個加工過程中的運動。 通常建議毛坯超程的值至少為右側所示的 SL 值。 距離值會自動從專案檔案和機床運動學中讀取。 在此處也投影了使用 FMO 的優點,可以自動讀取切斷刀的寬度和餘量,並建議使用 SL 值。 有關主卡盤定位的更多詳細資訊,請參閱 點擊這裡。 |

|

流程

下面描述了 GO2cam 中的一般程式設計流程:

要開始程式設計瑞士加工中心,第一步是選擇特定的機床型號。 程式設計流程取決於機床的配置。 機床檔案包含 .FMO 檔案 ,表示預先安裝的刀具。 在 GO2cam 中,使用 .FMO 檔案是瑞士加工的推薦做法。

載入機床檔案後,下一步是導入工件,確保其方向正確。 為了防止碰撞並確保加工期間有足夠的間隙,我們將在工件周圍建立一個安全區域。 |

|

切片將工件分成更小、更易於管理的部分,從而實現精確控制和高效的刀具路徑生成。 每個區域都應逐步加工,如 Z 值所確定。 要在工件上建立切片,我們需要指定所需的切片長度。 在這種情況下,我們將使用 25 毫米的切片長度。 這將把工件分成多個區域。 我們可以通過輸入值或直接移動介面上的白線來手動調整這些切片的位置。 |

|

將自動操作清單應用於切片工件。 操作清單自動執行操作和切削條件。 |

|

|

|

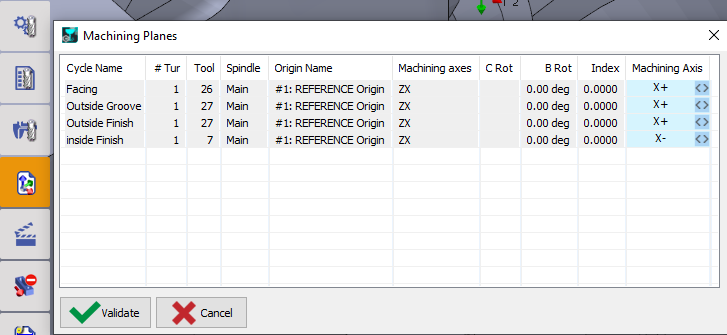

模擬 MTE(機床設備)可以幫助驗證刀具路徑、速度和進給,確保有效使用刀具。 |

|

|

在 X 負方向上程式設計操作

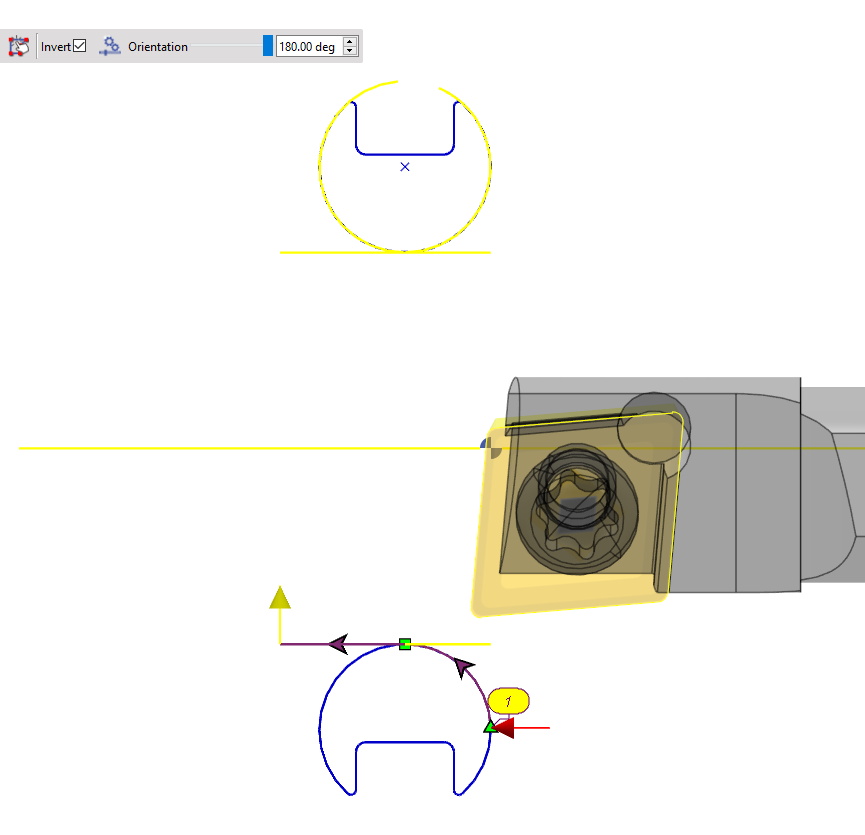

根據刀具方向和零件尺寸,只有當零件相對於刀具正確定位時,才有可能在 C 軸上進行軸向銑削。

|

特殊情況

|

使用下刀架上的刀具程式設計操作 瑞士機床通常有多個刀架,其中一些刀具安裝在下/上/側刀架上。 對於上刀架上的刀具,通常的程式設計原則效果很好。 對於下刀架上的刀具則不然,它可能會產生碰撞的不良刀具路徑。 影片中顯示了一個範例,並討論了 3 個解決方案: |

|

|

1/ 將刀具位置更改為上刀架 第一個解決方案是,如果可行,只需將所需的刀具移動到上刀架,然後像往常一樣進行程式設計。 |

|

|

2/ 使用下輪廓進行程式設計 為避免任何問題,請使用下輪廓進行輪廓選擇。 同時確保刀具的方向和刀具循環類型也相應更改,以便計算循環。 |

|

|

3/ 在 MTE - 刀具中更改加工平面 在「加工平面」命令中,根據需要將所需循環的加工軸更改為 X- 或 X+,以使系統自動計算準確的刀具路徑。

|

|