A basic workflow to program a robot in GO2CAM is as such:

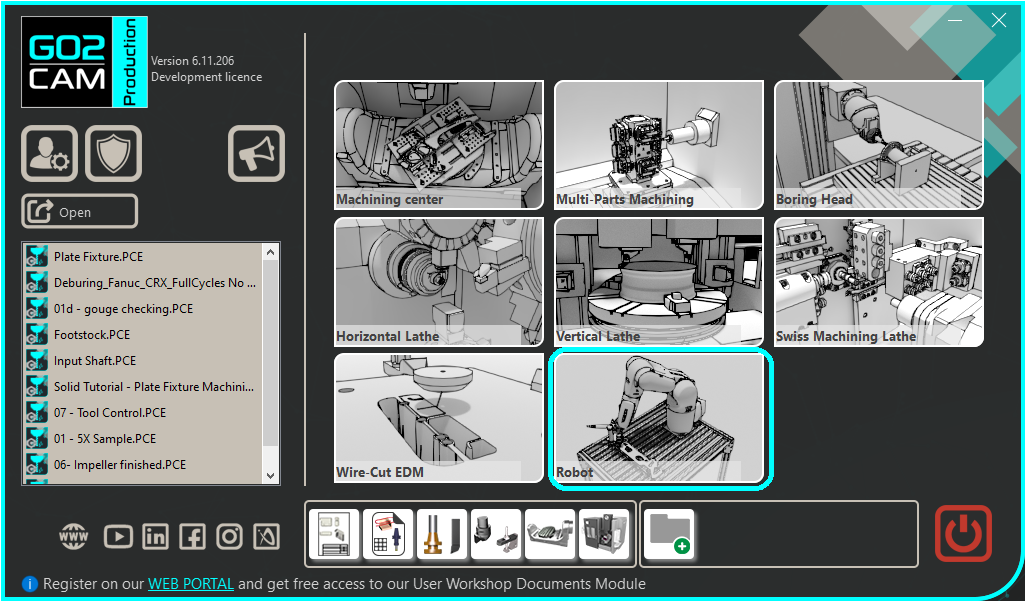

ロボットモジュール

ロボットインターフェースはMTE環境に似ているように見えますが、独自の独立したモジュールです。 パッケージを購入するとホームページから利用可能になり、ロボットファイルはこのモジュールでのみ開くことができます。 |

|

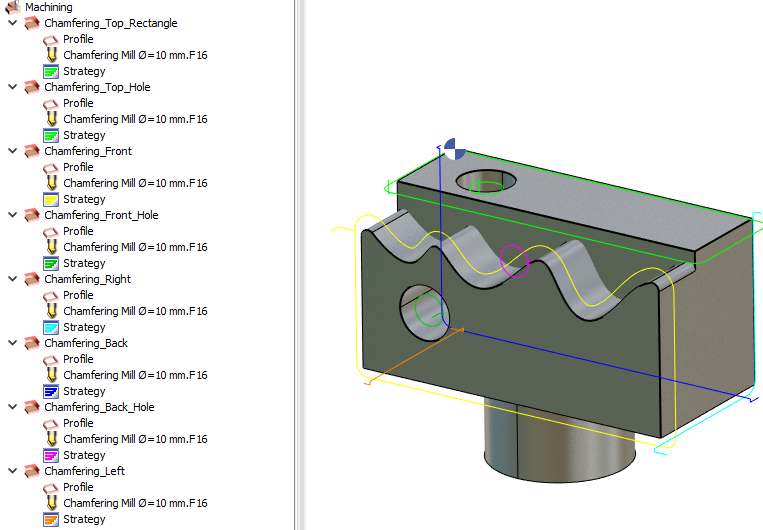

パーツのCAMプログラミングこのプロセスの部分は、マシニングセンタモジュールでのプログラミングに似ています。 パーツをインポートします。 通常どおり、サイクルを定義します。ジオメトリ選択、工具選択、サイクル選択を行います。 ロボットはマシニングセンタとみなされるため、標準、3軸から高度な5軸まで、あらゆるミーリングサイクルをロボット加工に使用できます。 工具の動作を計算してシミュレートします。 ジオメトリ選択プロセスで複数のアプローチポイントとリターンポイントを定義して、パーツによるアプローチとリターンのツールパスを手動で制御できます。 |

|

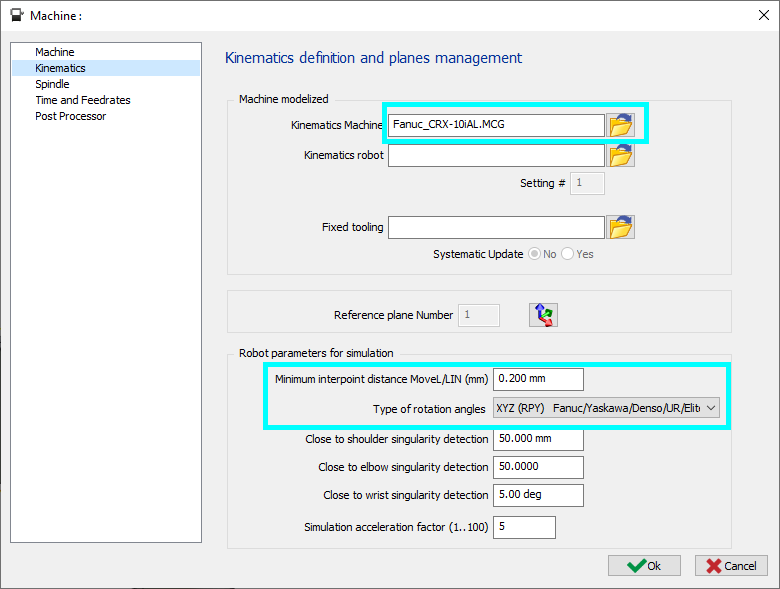

ロボット構成ロボットキネマティクス 1つ以上のサイクルがエラーなしで作成および計算されたら、選択した工具を実行する選択したロボットを選択します。 加工ツリーで機械を右クリックし、編集を選択します。機械ダイアログが開きます。 キネマティクス機械のロボット.MCGファイルを選択し、パラメータを定義して、OKをクリックして検証します。 ロボットセルを定義する必要がある場合は、2つの.MCGファイルをセットする必要があります。キネマティクスロボットはスタンドアロンロボットである必要がありますが、キネマティクス機械はセルの他の部分にすることができます。このような場合、ロボットの軸位置をジョグすることはできません。 すべてのロボットコンポーネントに完全にアクセスするには、1つのMCGのみを使用することをお勧めします。 最小インターポイント距離MoveL/LIN(mm) :これは、ロボットプログラム生成の直線移動の最小距離です。これは、少ないポイントでパス移動を高速化することで、高精度を必要としない曲線パスに役立ちます(シミュレーションはこのパラメータの影響を受けません)。 The 回転角度の種類 使用されているロボットメーカーに基づいて設定できます。 閾値 値を設定できます 特異点検出 ショルダ、肘、手首輪郭リンク 機械メニューからツーリングサブメニューを選択することで、ロボットとパーツを視覚化できます ツリー内のロボット名の中クリックでロボットを非表示にできます。これは、ロボット本体によってパーツが隠れている場合に役立ちます。 |

|

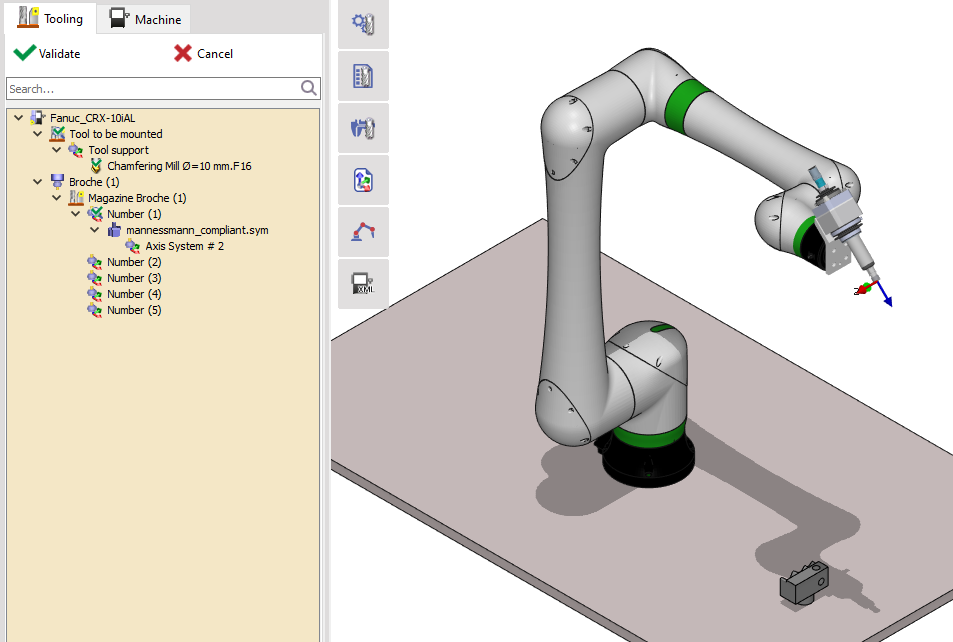

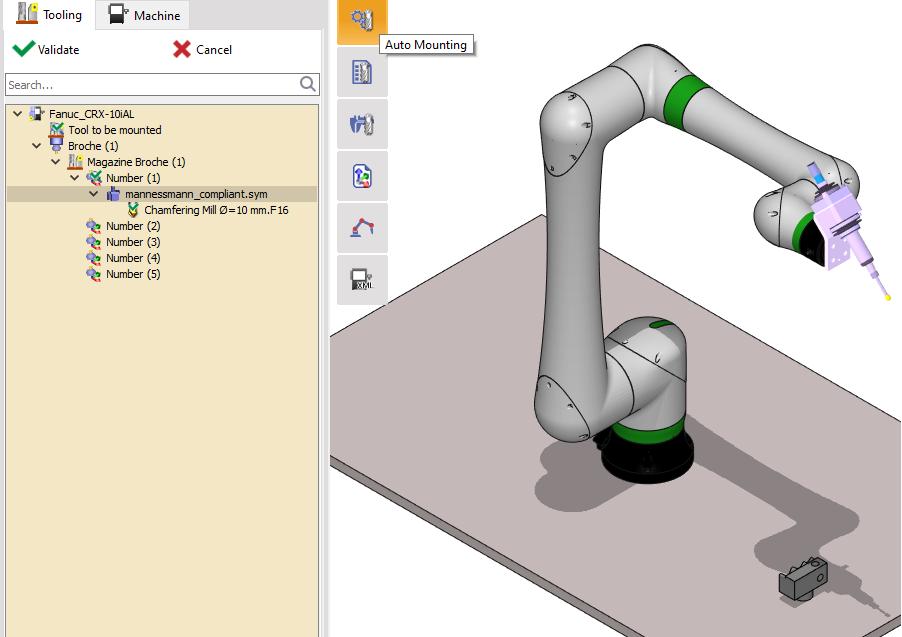

ツールと部品の設定工具と工具ホルダのロードは、MTE と同様のプロセスです。 自動マウントをクリックして、ロボットに工具を搭載します。 工具またはロボット端軸を右クリックして、工具ホルダを挿入します。 工具タブで工具をさらに設定し、マシンタブでパーツを再配置できます。

|

|

|

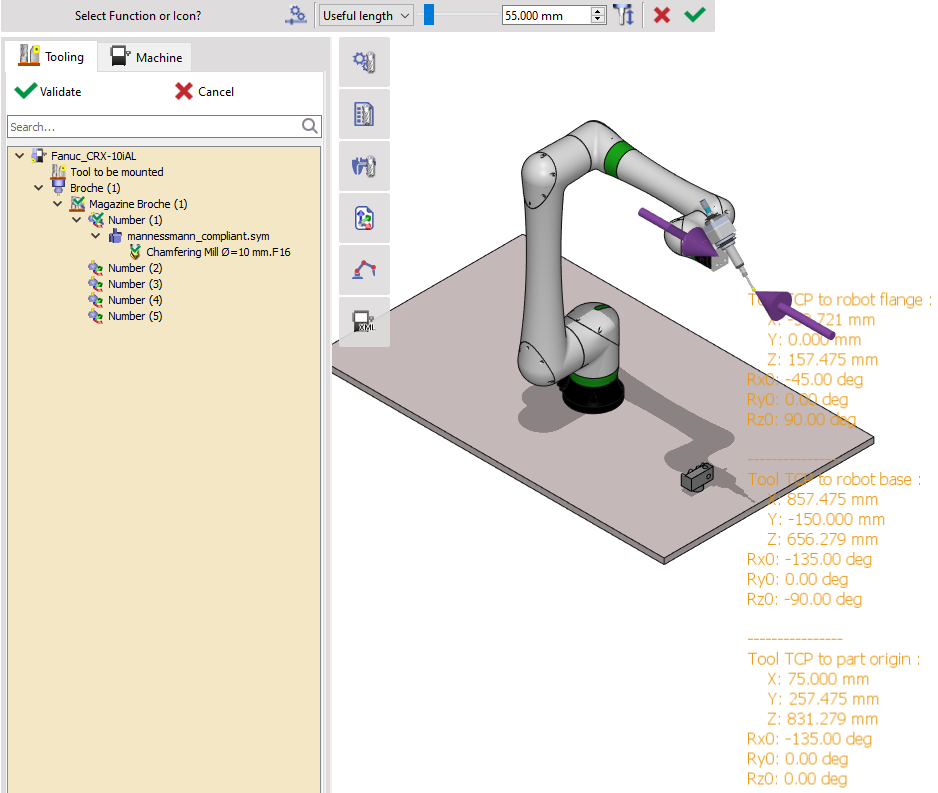

ツール ツリーまたはプログラムウィンドウで工具をWクリックすると、ロボットフランジに対する工具中心点(TCP)が表示されます。また、上部リボンで工具の突出し長さを修正することもできます。

TCPはX、Y、Z、Rx0、Ry0、Rz0で表されます。

|

|

|

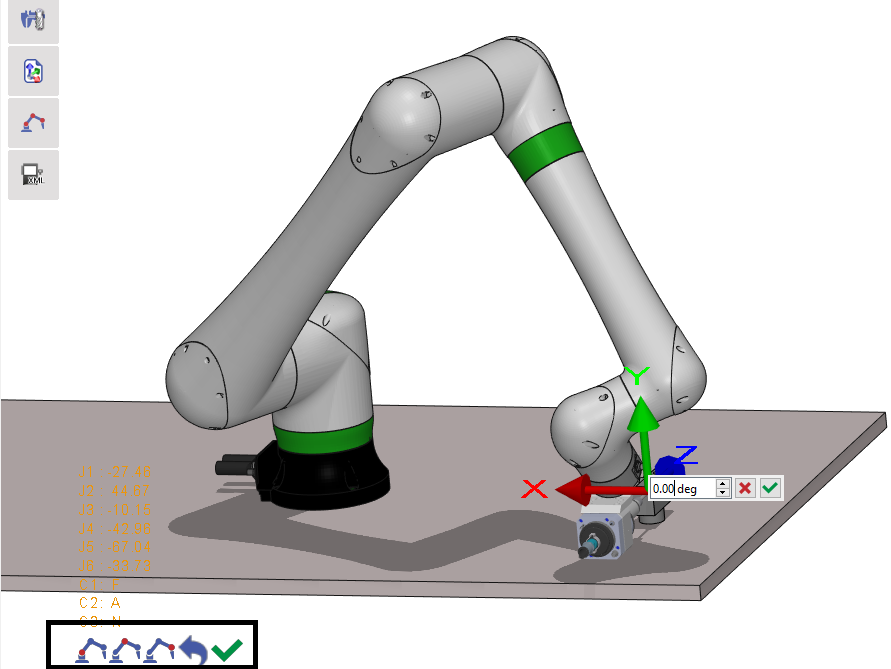

パーツ到達可能性 最初に、パーツの位置はロボットにとって近すぎるか遠すぎる場合があります。ロボットによるパーツへの到達可能性を推定できます。一方、 ツール タブで、パーツ上の点 をダブルクリックします。その点が到達可能であれば、ロボットは工具またはフランジ点をその点に垂直になるように移動して接触します。到達不可能な場合は、メッセージが表示されます。 工具フレームの軸を表示し、工具を移動するには、ロボットをダブルクリックして、クリックして工具を選択します(1台のロボットは同時に複数の工具を持つことができます)。 左下の3つのアイコンを使用して、工具の位置を維持したままロボット構成を変更します 軸矢印を左クリックしてドラッグすることで、平行移動と回転によるフレームの移動を行うことも、軸を右クリックして平行移動または回転の値を指定することも可能です。 |

|

|

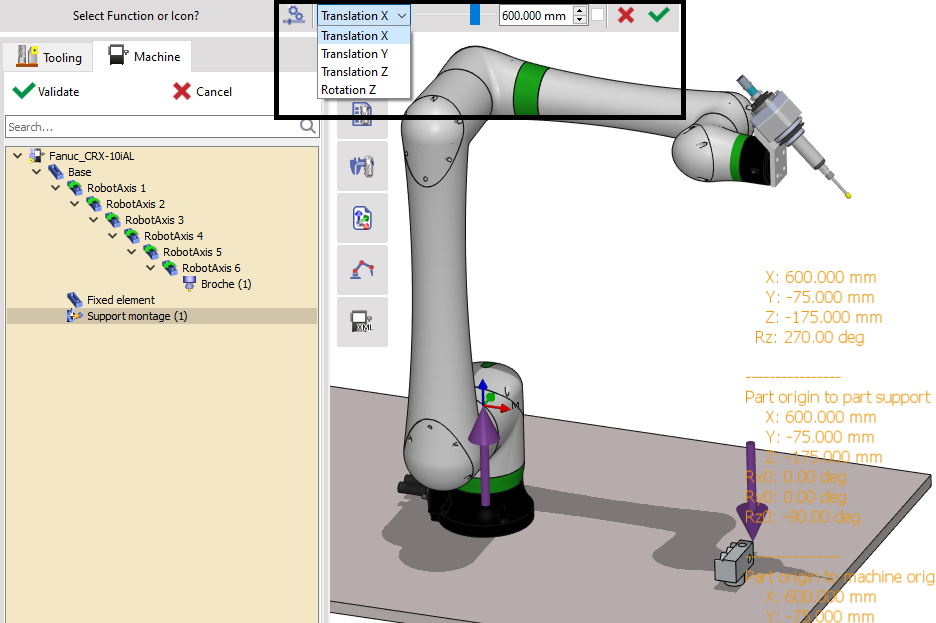

パーツの位置決め ロボットに対してパーツの位置を変更できます 機械タブに切り替え、ワークアセンブリサポート(この例ではサポートモンタージュと名前変更されています)をダブルクリックします。パーツのデカルト座標がロボットのベースフレームに表示されます リボン上の機能を使用して、X、Y、Z方向にパーツを再配置し、Z軸を中心に回転させます 更新を確認する

|

|

|

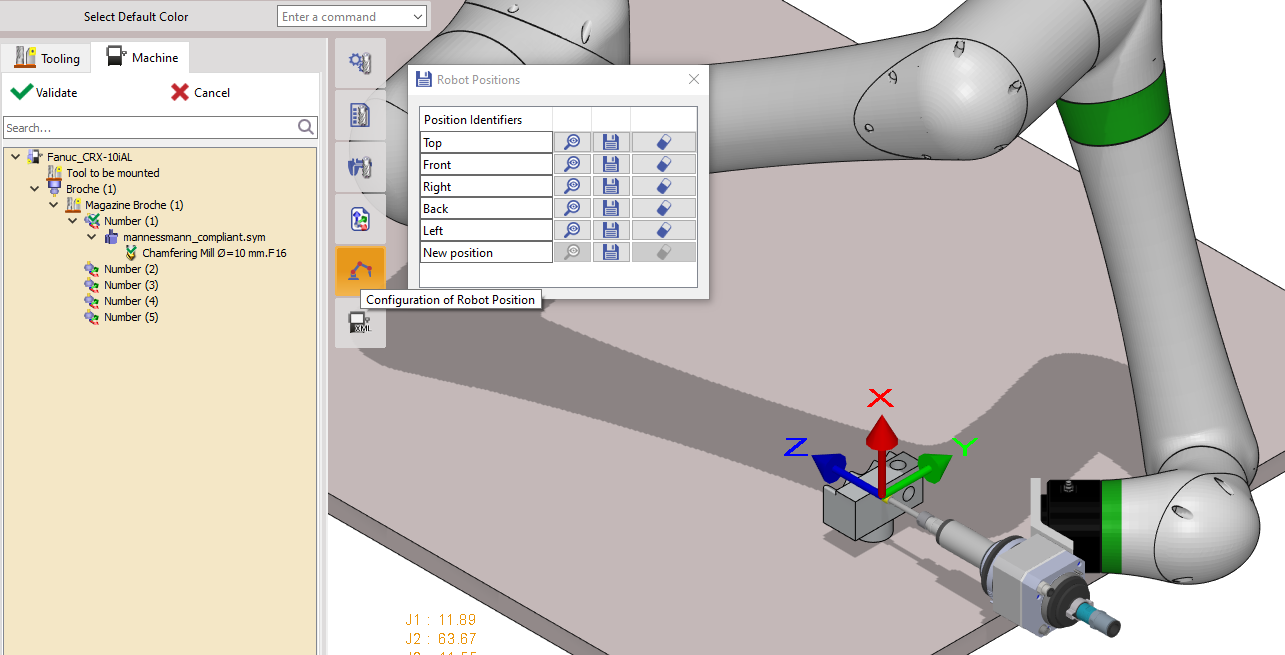

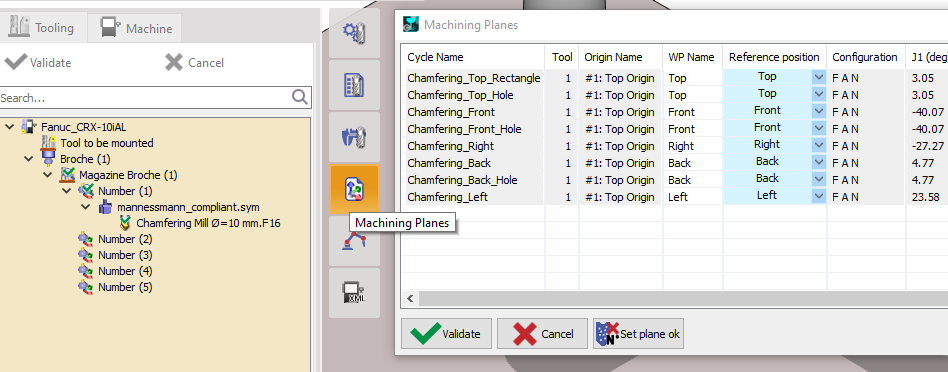

各サイクルの基準位置 ロボットの位置決めをデカルト座標で行うのは冗長であるため、ある平面上のサイクルの構成または方向が、別の平面上の別のサイクルに適していない場合があります。各サイクルの基準位置を定義する方が良いでしょう。 実際、各サイクルのジョイント位置パスを生成するには、基準位置が必要です。このサイクルのパス全体を通して、基準位置の構成は同じに保たれ、方向は参照されます。 新しい参照位置を追加または既存の参照位置を変更するには、左側のツールバーにある「ロボット位置の構成」コマンドをクリックします。 平面に基づいてロボットを面に位置決めする 工具TCP軸をドラッグして方向を変更し、面に適したロボットの位置決めを行います それぞれの平面について、保存アイコンを使用して設定を保存します 必要な参照位置を作成して保存したら、定義済みのサイクルに関連付ける必要があります。そのためには、「加工平面」コマンドを開き、各サイクルに参照位置を割り当てます。 サイクルに基準位置が割り当てられていない場合、前のサイクルの最後の位置が使用されます。最初のサイクルの基準位置が関連付けられていない場合、キネマティックファイル(.MCG)で定義されている開始ロボット関節位置が使用されます。 結果として、いずれのサイクルにも基準位置が割り当てられていない場合、これらのサイクルすべてに開始ロボット関節位置が適用されます。 |

|

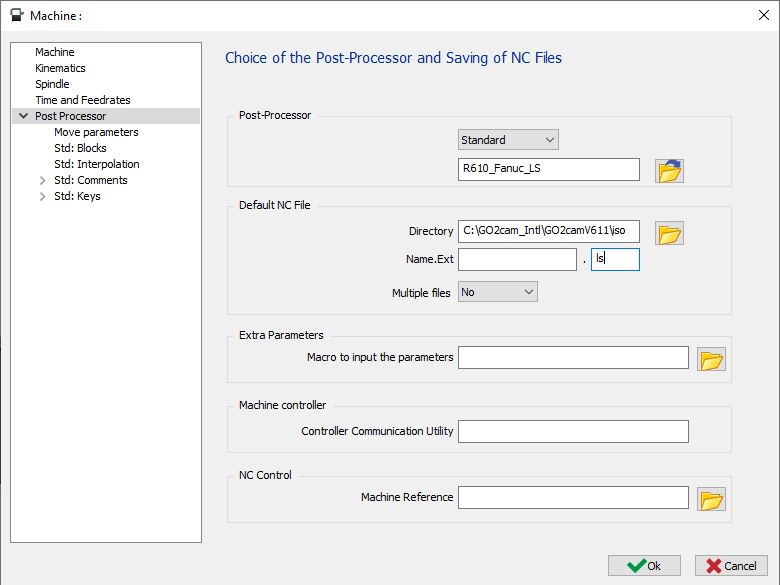

後処理プロセッサの選択MTEと同様に、ロボットとプログラム生成によるシミュレーションには、ポストプロセッサを選択する必要があります。 加工ツリーで、もう一度機械ウィンドウを開き、ポストプロセッサメニューに移動します。 PPタイプを標準のままにして、ロボットに適したPPを選択します。この場合はFANUCロボットなので、R610_Fanuc_LSを選択します。 必要な場合、出力プログラム名(Name.EXT)と拡張子名も指定できます。 |

|

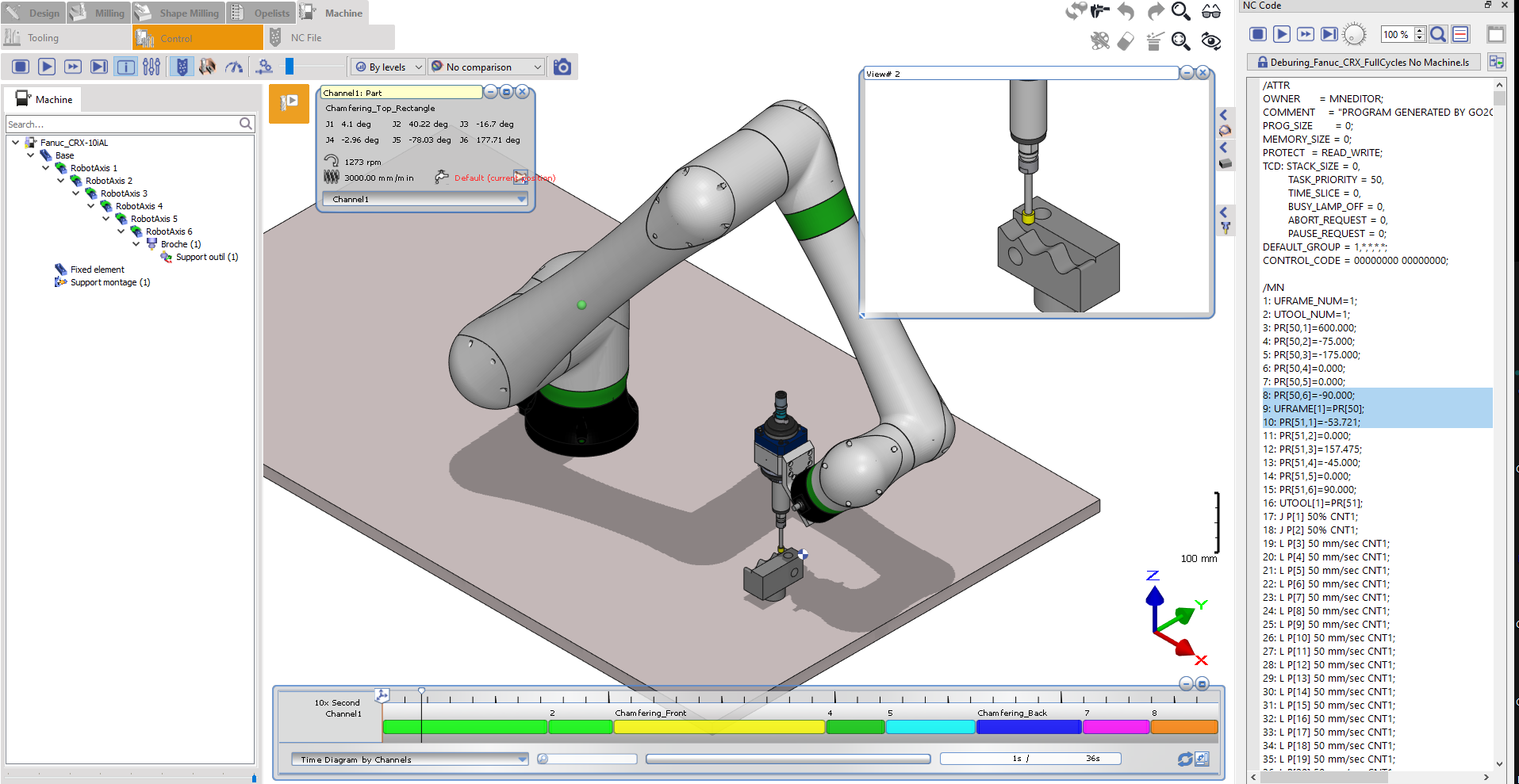

シミュレーション加工サイクルが定義され、ロボットが選択され、工具と部品が構成され、ポストプロセッサが選択されると、コントロールメニューでロボットによるシミュレーションを開始できます。 この時点では、パラメータとシミュレーション環境はMTEと同じです。 |

|

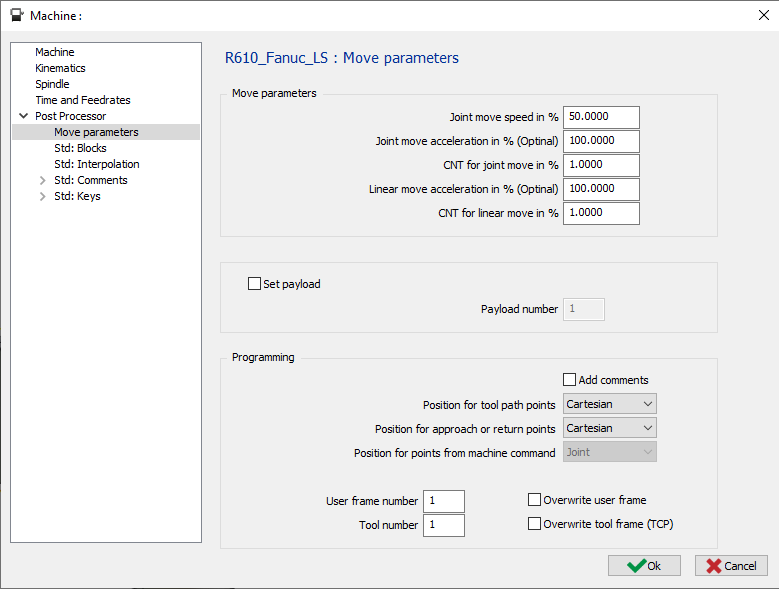

ロボットプログラム出力ロボットプログラムパラメータ設定 ロボットプログラムを生成する前に、いくつかのパラメータを指定する必要があります。%単位のジョイント移動速度、%単位のジョイント移動加速度(オプション)、%単位のジョイント移動用CNT、%単位の直線移動加速度(オプション)、%単位の直線移動用CNTは、ポストプロセッサの移動パラメータサブメニューにある機械パラメータウィンドウで設定できます。ペイロードを設定し、ツールパスとアプローチおよびリターン点の位置決めを、デカルト座標とジョイント座標のどちらかから選択できます。 |

|

|

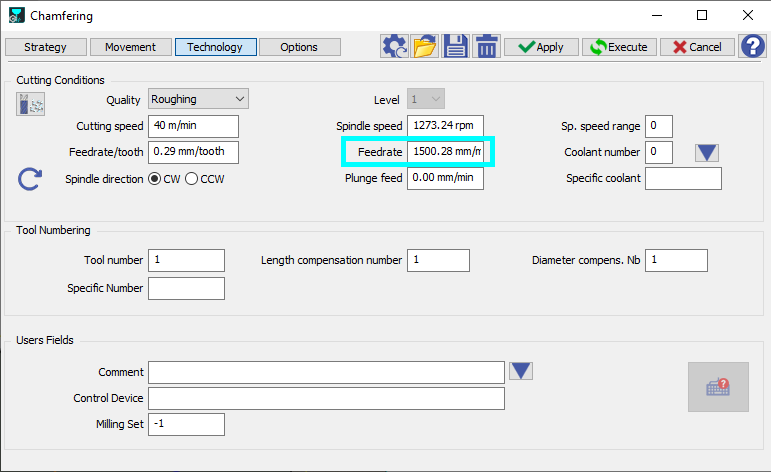

ロボット直線速度設定 各サイクルの直線速度は、各サイクルストラテジーでアクセスして変更できます テクノロジー タブ。ザ 送り速度 パラメータが〜にある mm/min ロボットの直線速度を制御します。 更新はクリックして適用する必要があります 実行 変更を確認する |

|

|

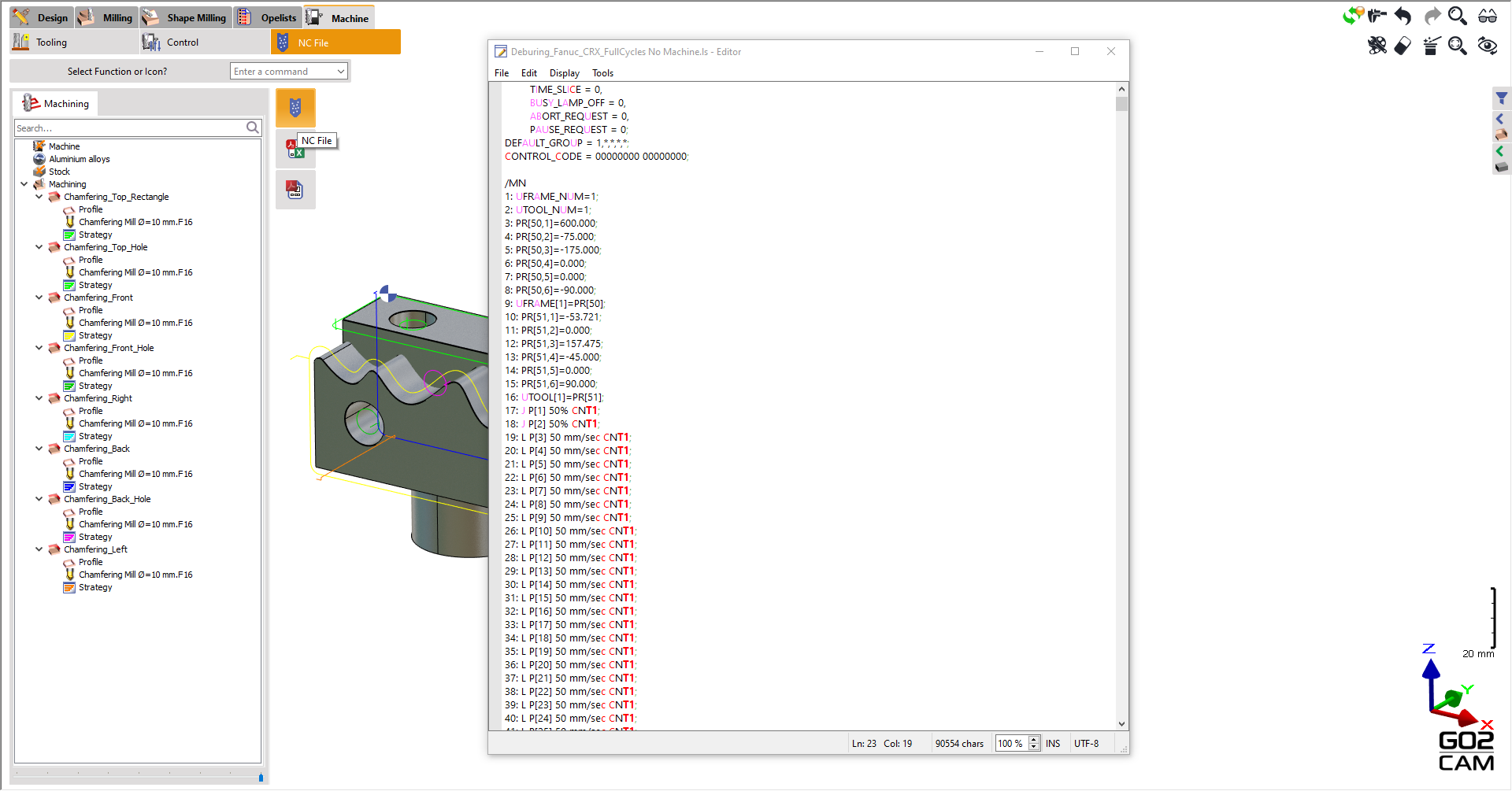

NC出力 NCファイルサブメニューのNCファイルコマンドをクリックして、NCコードを生成します |

|

|

右側のワークフローを示すビデオをご覧ください

|

ロボットコントローラー

|

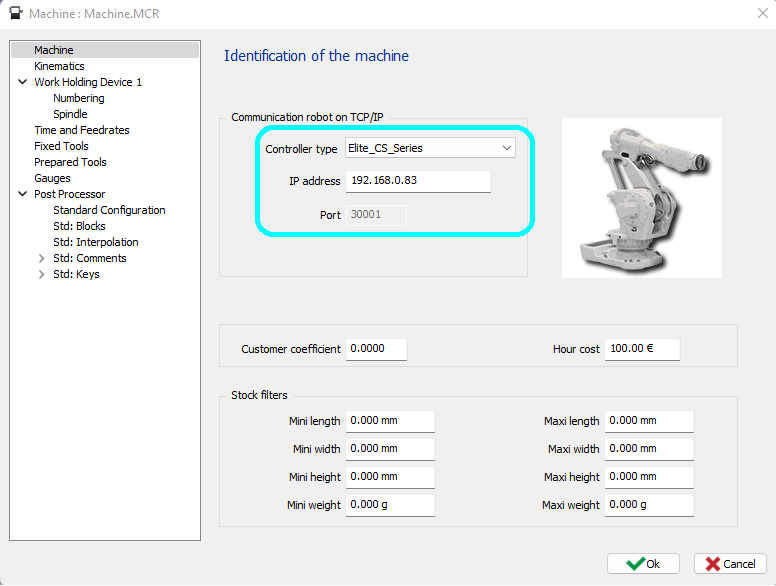

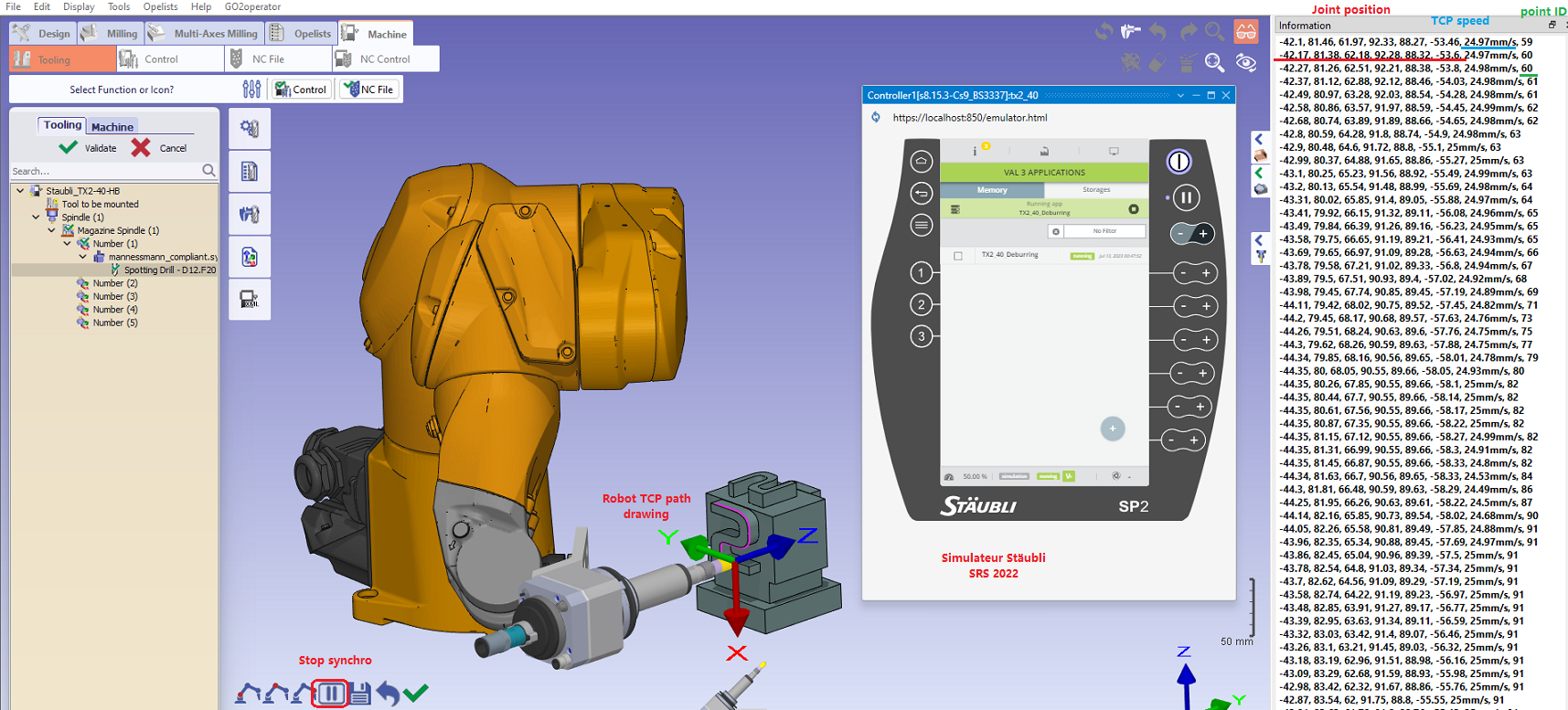

ロボットコントローラの接続設定 その後、出力されたプログラムはロボットシミュレータまたは実ロボットで実行できます。検証のため、シミュレータでプログラムを実行することをお勧めします。 複数のロボットの場合、IP/TCPまたはシミュレータでロボットコントローラに接続し、プログラム実行中にロボットの動作を同期させることができます。これを行うには、機械設定ウィンドウに移動し、ロボットコントローラの種類を選択して、IPアドレスとポート番号を入力します。 右側に例があります。 |

|

|

ロボットプログラム実行中のGO2CAMとの同期 実際のロボットまたはシミュレータがプログラムを実行している場合、リアルタイムでの実際の位置をGO2CAMで同期させることができます(ただし、すべてのロボットがサポートされているわけではありません)。同期を開始するには、「ツーリング」に移動し、左下の同期開始アイコンを選択します。 正しい工具を選択して、正しい工具軌跡を描画してください。コントローラによっては、ロボットTCPの直線速度と点インデックスを取得することもできます。 |

|