|

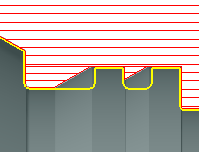

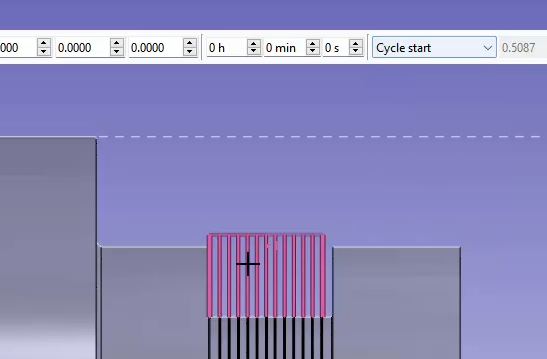

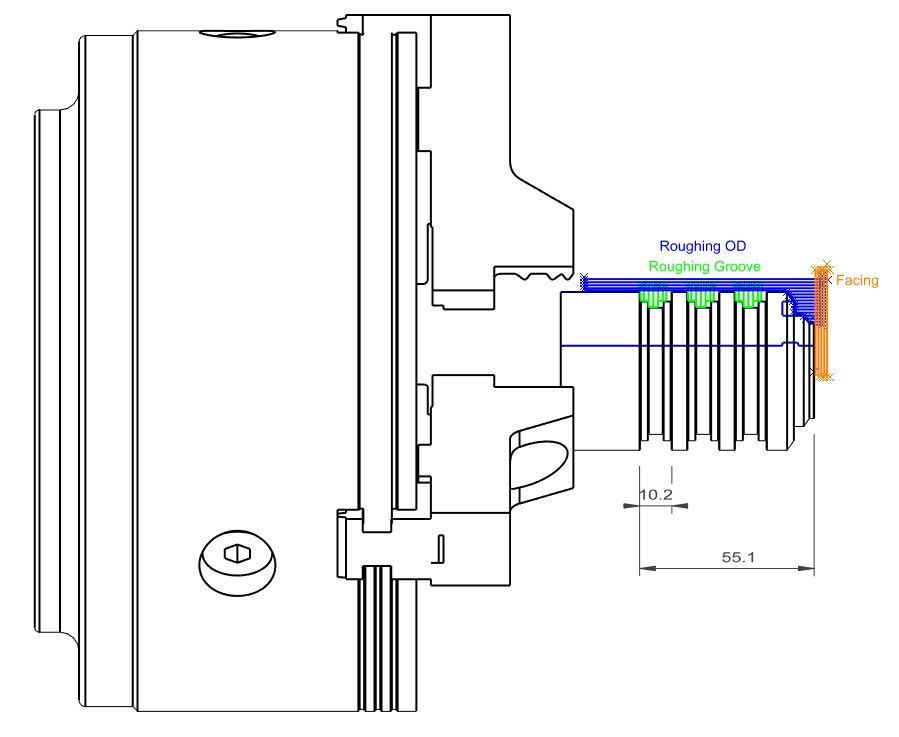

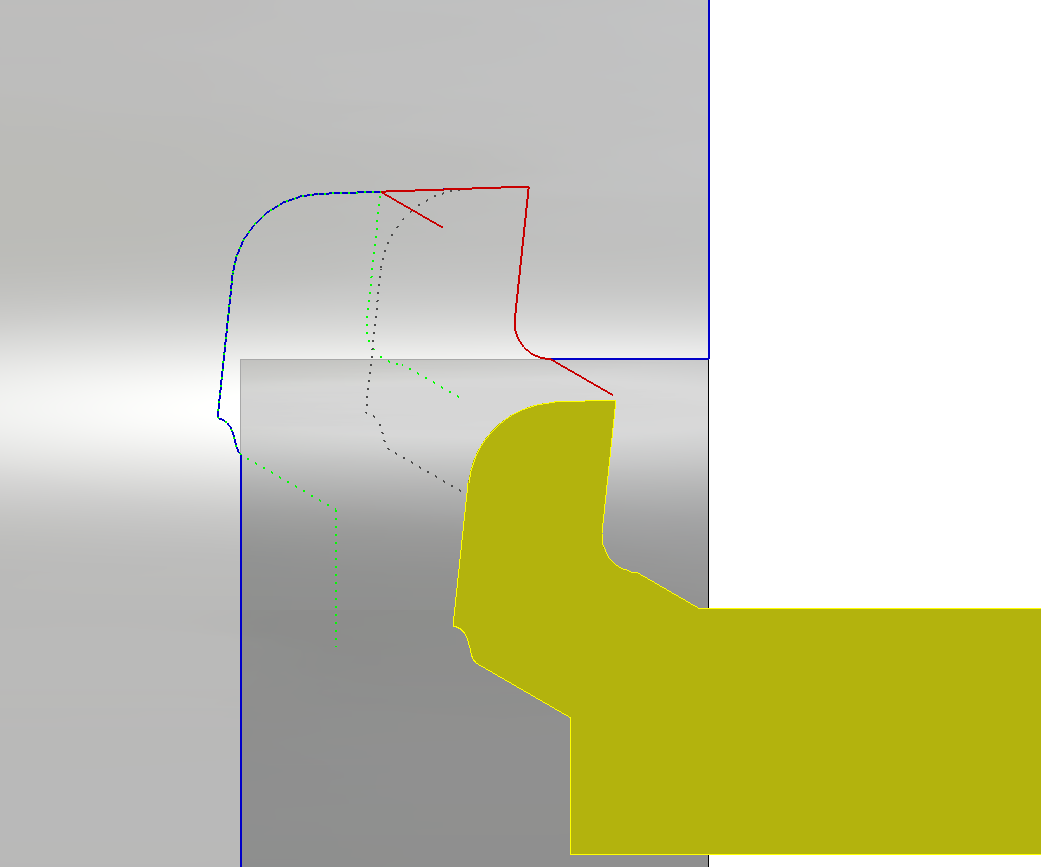

荒加工または仕上加工をプログラムする場合、 溝への突入を避ける ! |

|

|

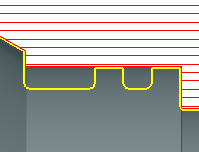

戦略ページのオプションを使用して実行できます アンダーカット .

詳細情報とビデオを以下に示します。 アンダーカット |

|

|

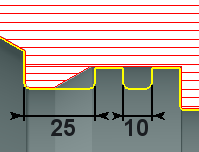

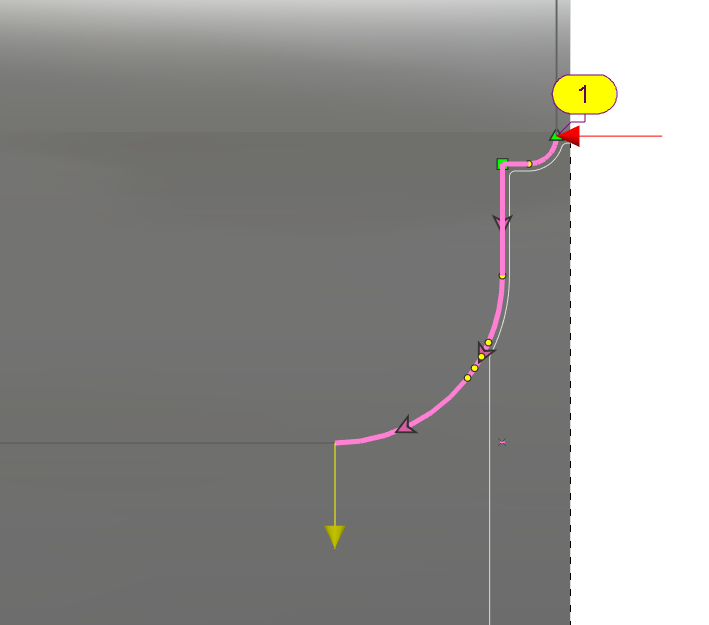

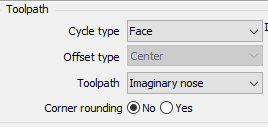

どのようにプログラムしますか 仕上げ で バックツールパス 、それは 溝を避ける そして行います フェイシング 操作? |

|

|

このプロセスのすべてのステップを示すビデオをご覧ください。 詳細については、リンクをクリックしてください 加工余り |

|

|

ワークを 転送 ミーリングから旋削に 転送する方法 ? |

|

|

ミーリングでプログラムされたパーツを旋削環境に転送する手順を以下に示します。 プロセスを尊重するために、ビデオを注意深くご覧ください。ここではMTEを使用していますが、MTEなしでもプロセスは同じです。 |

|

|

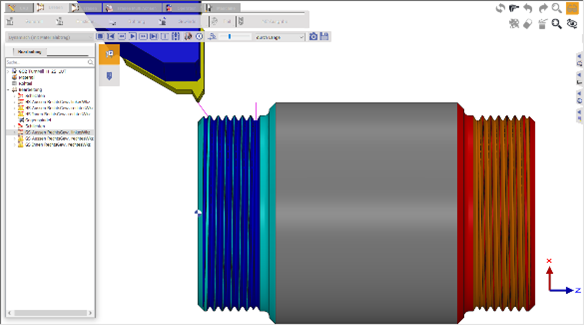

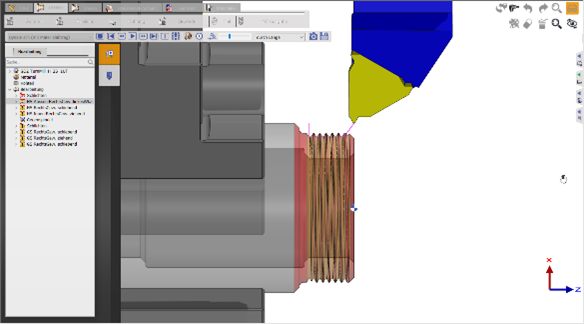

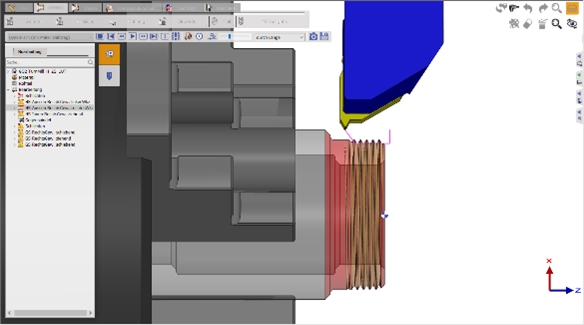

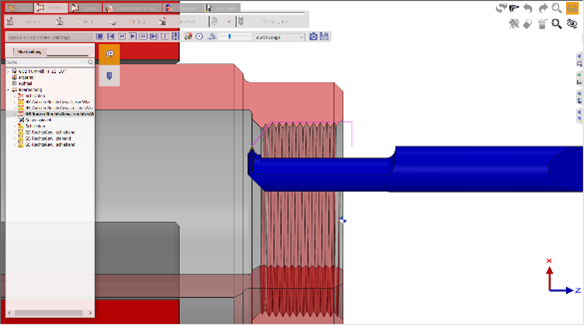

プログラムする方法 ねじ切り ? |

||||||

|

|

||||||

|

サンドビックユーザーガイドから |

||||||

|

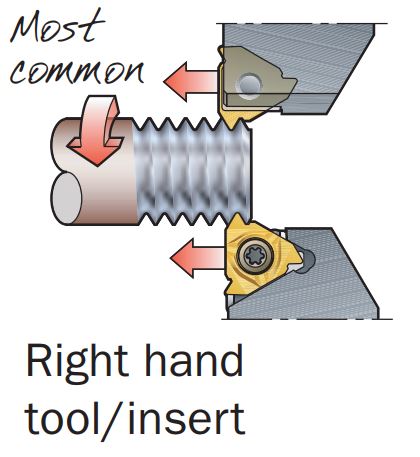

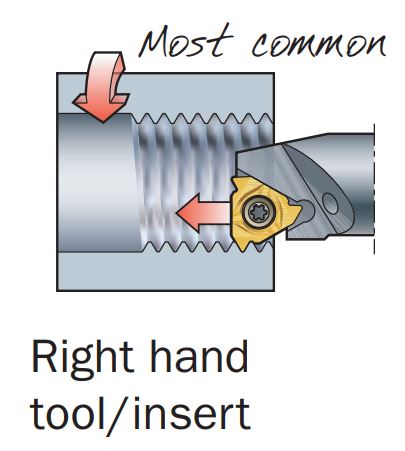

主軸で見た右ねじ |

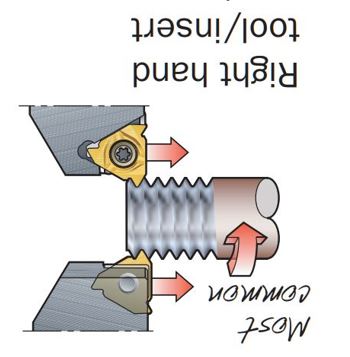

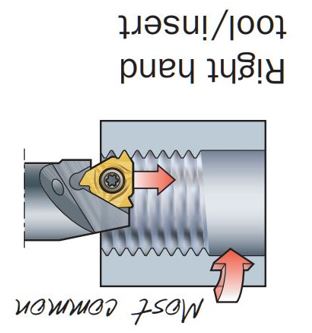

サブスピンドルビューで見た右ねじ(180度回転) |

|||||

|

テーブルねじタイプ/ワーク/加工方向/回転方向 |

||||||

|

ねじタイプ |

工具 |

強制的に結合 |

回転方向 |

NC |

送り方向 |

|

|

右ねじ |

右 |

|

反時計回り |

(M3) |

摺動(ライニングへ) |

|

|

右ねじ |

左 |

|

時計回り |

(M4) |

引き抜き(ライニングから離れる) |

|

|

左ねじ |

左 |

|

時計回り |

(M4) |

摺動(ライニングへ) |

|

|

左ねじ |

右 |

|

反時計回り |

(M3) |

引き抜き(ライニングから離れる) |

|

|

時計回り&反時計回り

: ユーザが工具の方向からチャックを見て、回転方向はその結果として生じるように定義されています。

|

||||||

|

要約:

|

||||||

|

これにより、GO2camの次のイメージが得られます 左工具による外側の右ねじ

時計回りによる引き抜き加工でのみ可能です。

If you simulate this editing in GO2camバージョン<6.08.202 on the Sub Spindle, the wrong direction of rotation seems to be simulated, so that the visual result shows the wrong slope slope. |

||||||

|

右工具による外側の右ねじ 反時計回りによる摺動加工でのみ可能です。 |

||||||

|

右工具による内側の右ねじ 反時計回りによる摺動加工でのみ可能です |

||||||

|

ねじパラメータ ねじ旋削のパラメータの選択は、次の例に示すように工具にも依存します。 シーメンスのSinuTrainプログラミングステーションでは、ねじサイクルCYCLE97を使用して、ピッチ1の外部ねじを製造します。ねじ深さ0.5mm(つまり直径1mm)を使用することで、シミュレーションで結果を簡単に検証できます。 DIN 13に従って「正しい」切削半径0.1443mmで定義されたねじ工具。 |

||||||

|

パラメータ:

h

n

=全長

|

ねじ工具は標準切削半径で定義されています: |

|||||

|

したがって 最初の そして 最後の 所望の総深さと荒加工のパス数に応じて送り量を選択する必要があります(逆も同様です)。 使用しているポストプロセッサがねじ加工を機械サイクル(例:SIEMENS の CYCLE97 や Fanuc の G76)として出力する場合、重要なパラメータはねじピッチ、総深さ、および(荒加工)パス数です。この場合、NCコードは常に正しいです。 パラメータの組み合わせが間違っていると、ねじ加工のシミュレーションが正しく実行されない可能性があります。使用しているポストプロセッサが機械サイクルを出力せず、G33 で個々のパスを出力する場合、この場合もNCコードは間違っています! |

||||||

|

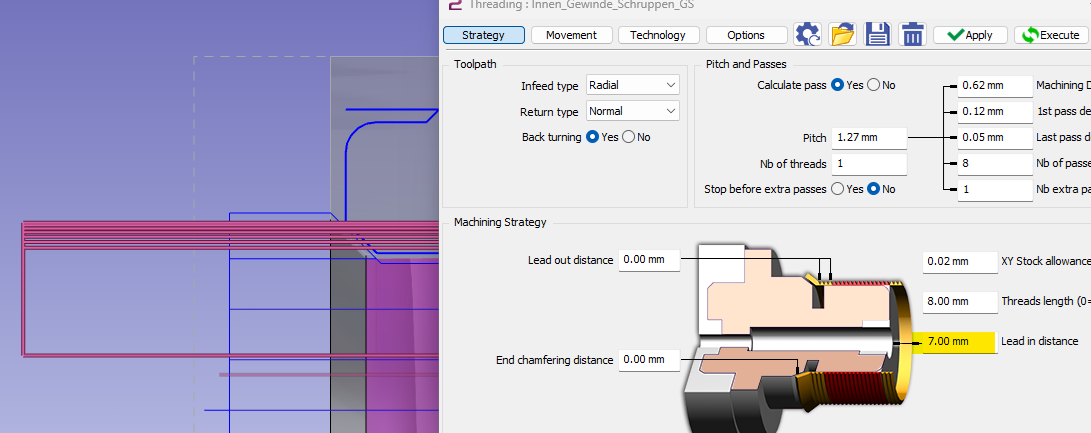

について、 内ねじ は、オペレーションよりも大きな安全率を必要とします。 |

|

|

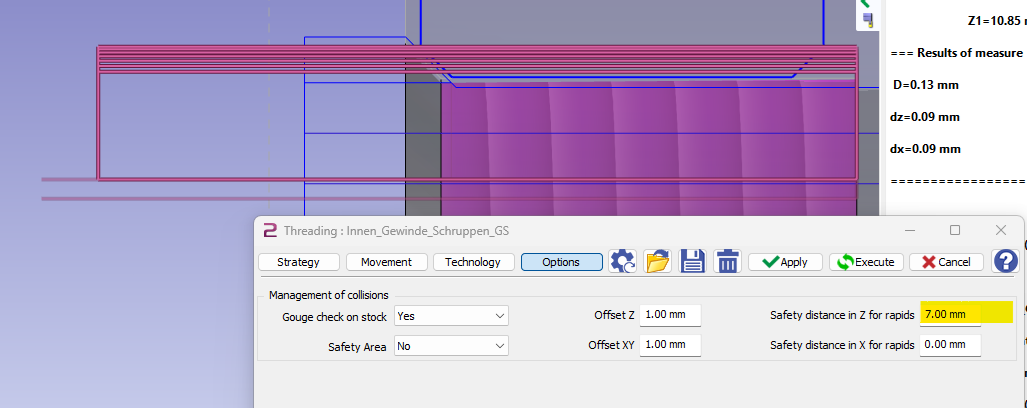

パス間の

Z 位置

は、

で選択されたジオメトリによって管理されます

.

|

|

|

形状に 導入距離 があるため、工具経路は形状要素の先頭からZ方向に7mm逃げます。 |

|

|

工程中よりも終了時に大きな逃げが必要な場合は、 早送りのZ安全距離 . |

|

|

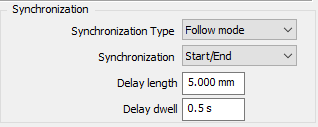

で値を設定できます MTE設定 加工サイクルの定義方法 同期? |

|

|

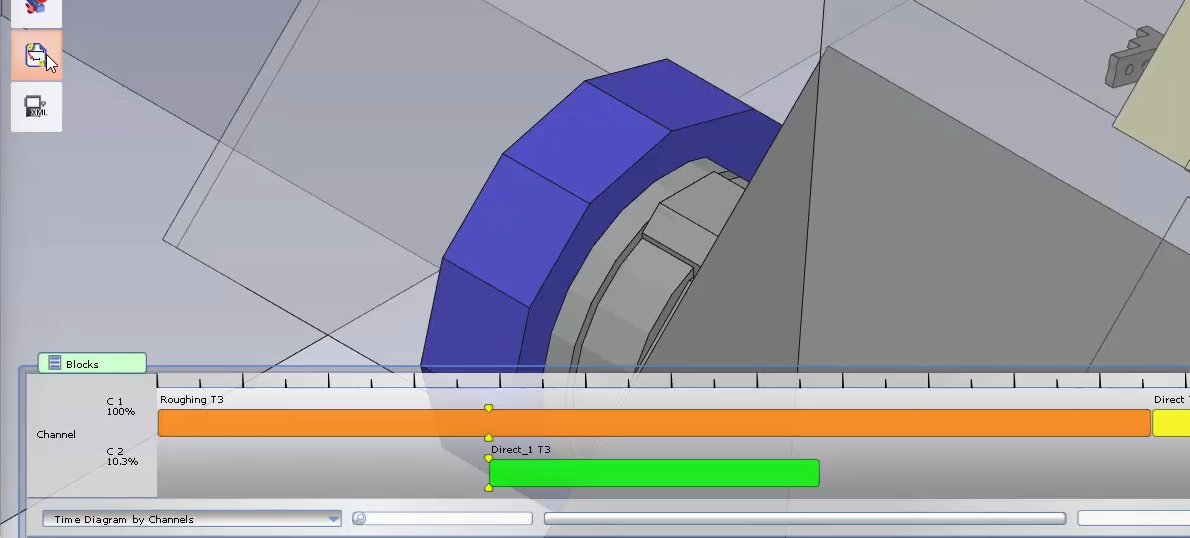

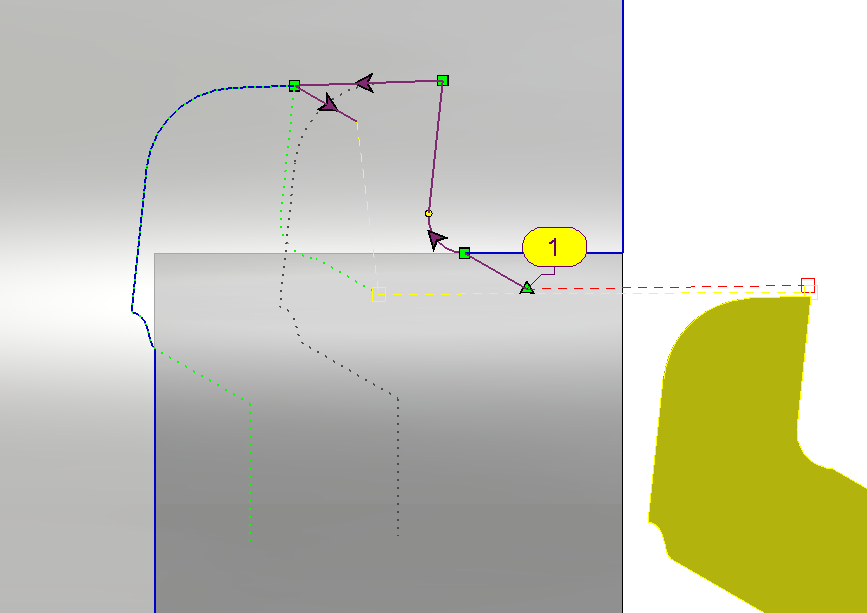

複数のタレットを持つ機械では、様々なサイクルを同期させることで、工具のアイドル時間を削減し、干渉することなく各サイクルの加工時間を重複させることで、加工プロセスの効率を向上させることができます。 GO2camでは、2つのサイクル間の同期を定義するために、以下の手順に従うことができます。 |

|

|

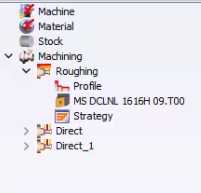

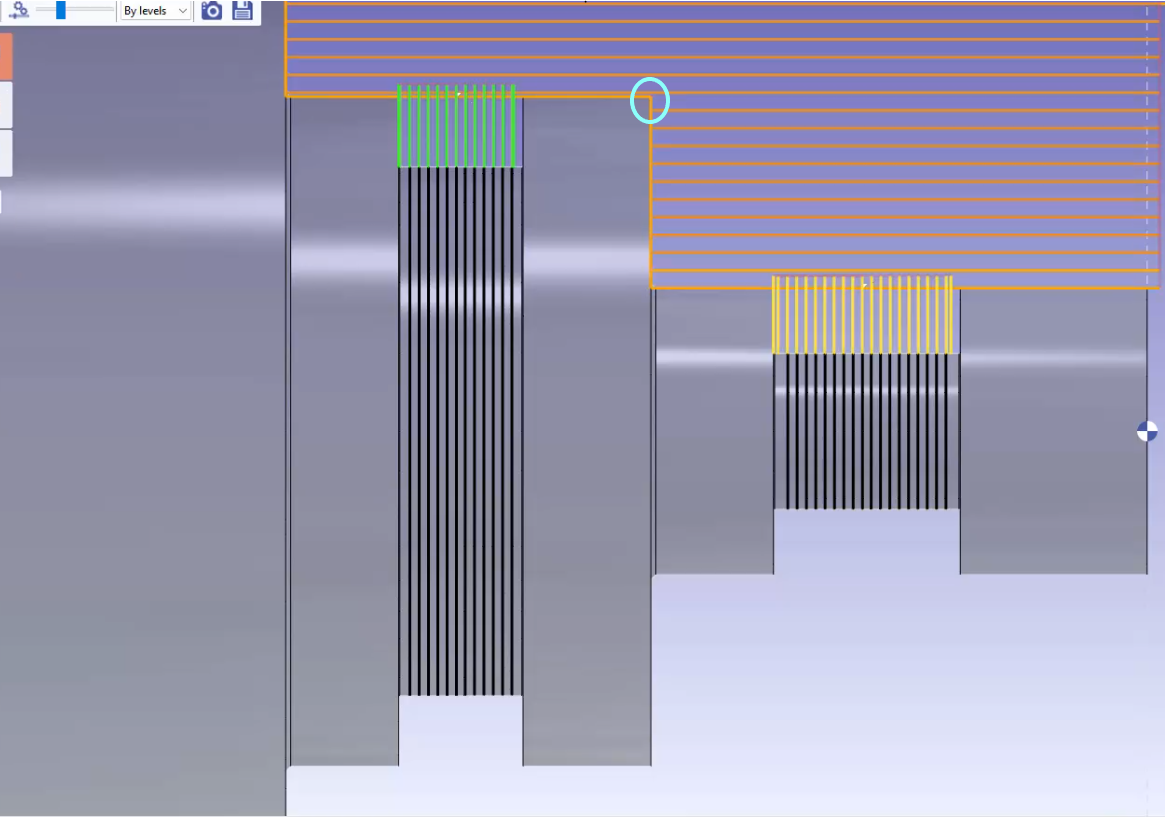

通常通り、別々の工具を使用して加工サイクルを定義します。

例えばこの例では、指示された点(円で囲まれた部分)で、Direct_1溝切りサイクル(緑色の工具経路)と荒加工サイクルを同期させたいとします。目的は、荒加工サイクルが円で囲まれた点に到達したときに、溝切りサイクルを開始することです。 |

|

|

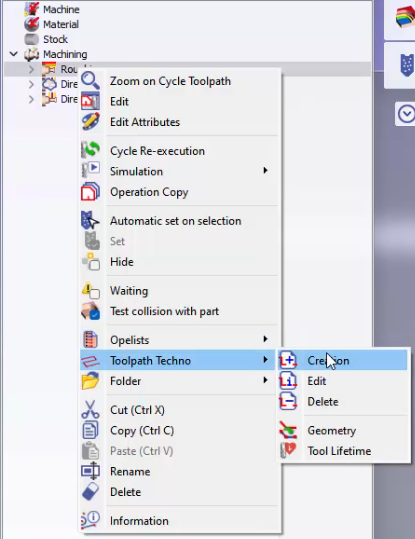

そのためには、 右クリック 該当するサイクル(この場合は荒加工サイクル)を右クリックし、 ツールパス テクノ から作成を選択します。

|

|

|

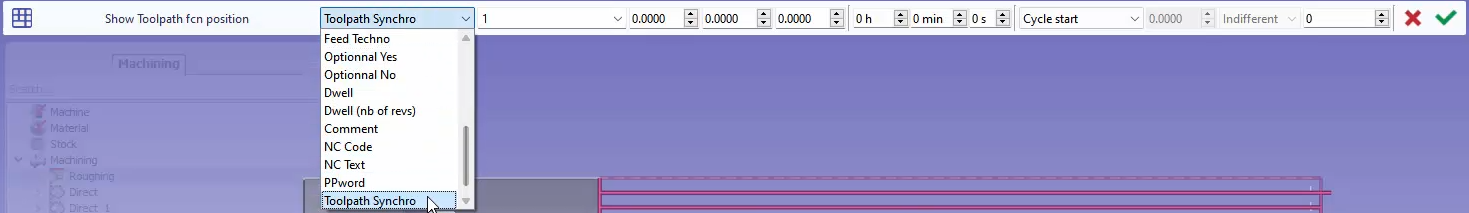

ドロップダウンリストから ツールパス シンクロ を選択します。 |

|

|

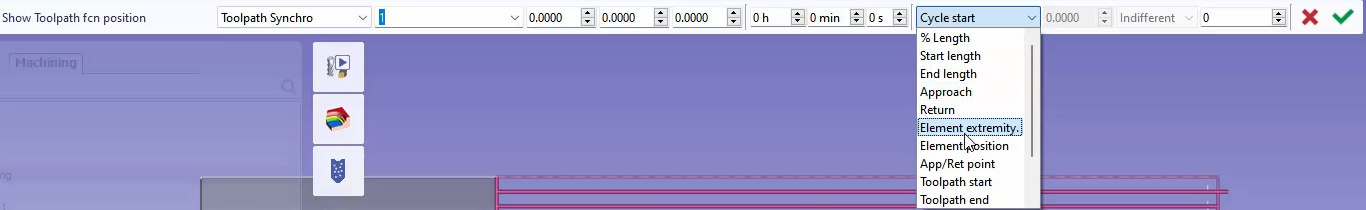

次に、同期するエンティティを定義するツールパス パラメータを選択できます。OK をクリックして検証します。 この例では、 要素端点 を選択し、円囲み領域(前の写真)に接するツールパス線をクリックします。 |

|

|

グルービングサイクル(Direct_1)についても同様です。ツールパス パラメータでは、 サイクル開始 そして溝加工のツールパスを選択します。 |

|

|

次に、機械環境に移り、まだ行っていない場合は機械をロードし、必要に応じて 工具 を設定します。 最後に、同期機能をクリックして同期を確認できます。タイムダイアグラムでサイクル間の同期を確認できます。 |

|

|

|

|

|

How can I layout a turning part and its components? |

|

|

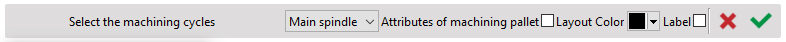

旋削では、NCファイルメニューで、次のオプションがあります レイアウト/寸法への転送 折りたたみセクションで 機械には次のシンボルがロードされている必要があります。 サイドロックチャック ホルダ . GO2camディレクトリにある シンボル フォルダからシンボルを読み込む必要があります。 いくつかのケースでは、このフォルダの外にある可能性があり、GO2camがプロンプトを表示します 警告 . symフォルダ内のファイルをコピーする C:\GO2cam_Intl\GO2camV6XX\sym |

|

|

アイコンをクリックすると、ダイアログが表示されます。 ダイアログでは、次のことができます。

選択する サイクル レイアウトして緑色のチェックをクリックするには 検証する . GO2camが開く 名前を付けて保存 環境変更前に、ファイルを保存するダイアログ |

|

|

製 図では、レイアウトの描画を開始できます。 |

|

|

How can I create a toolpath manually in GO2cam? |

|

|

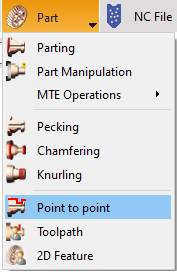

手動でツールパスを定義できることは、特に特定の用途において非常に重要です フォーム工具 このような工具は独特の切削形状を持っており、衝突のリスクを避けるために、その切削経路を注意深く制御する必要があります。サイクル 線上加工 ヘルプがこれを達成します。 イット イズ アクセサブル アンダー ザ Part サブ メニュー |

|

|

線上加工サイクルは、パラメータが最小限の100%手動サイクルです。他のサイクルでは定義できない特殊な工具軌跡を生成するために使用されます。そのため、図形選択の方法も多少異なる場合があります。例えば、以下の例では、この特定の工具形状で内部形状を加工するために、特に干渉を避けるための角度動作において、図形選択を支援するために、ガイドプロファイル(赤色)が描画されています。

注:ガイドは必須ではありません。他のケースでは、必要なツールパスはパーツのプロファイルとアプローチ/リターンポイントから簡単に定義できます。 |

|

|

ガイドを選択して輪郭を定義する アプローチ点パスを定義する。(赤色) リターン点パスを定義する。(黄色) アプローチ点、選択された輪郭、およびリターン点は、工具の制御点の全動作を定義します。 工具とサイクル(サイクルタイプは内部)を選択して、計算を実行します。 このプロファイルに機械加工するツールパスを生成します。 このサイクルでは、素材計算は実行されません。また、パーツと工具間の干渉チェックも行われません。

右側にこの例を示すビデオを見ることができます |

|

|

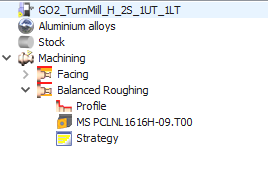

MTE: How can I have 2 different tools in a synchronized cycle? |

||

|

通常の同期設定を使用して、バランス荒加工/バランス仕上げサイクルを定義します。この場合、単一の工具が選択されているため、同じ工具がMTEに2回ロードされます。 |

|

|

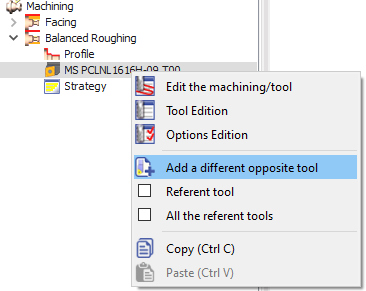

|

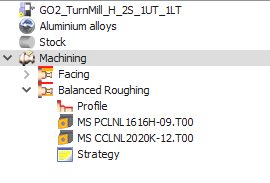

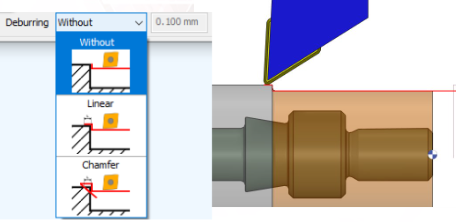

別の第2工具を設定するには、加工ツリーでサイクルを展開します。 右クリック 既存の工具を選択 別の反対側のツールを追加する '. これで、必要な工具を選択して検証できる工具選択ウィンドウが再び開きます 両方の工具が加工ツリーに表示されるようになりました。 MTEで自動搭載を選択すると、これら2つの工具は反対側のターレットに自動的に搭載されます。 |

|

|

|

バランス同期サイクルの適用方法を説明する動画を見ることができます。スキップする 2.20 ビデオで、サイクルの2つの異なる工具の定義を表示します。 |

||