A basic workflow to program a robot in GO2CAM is as such:

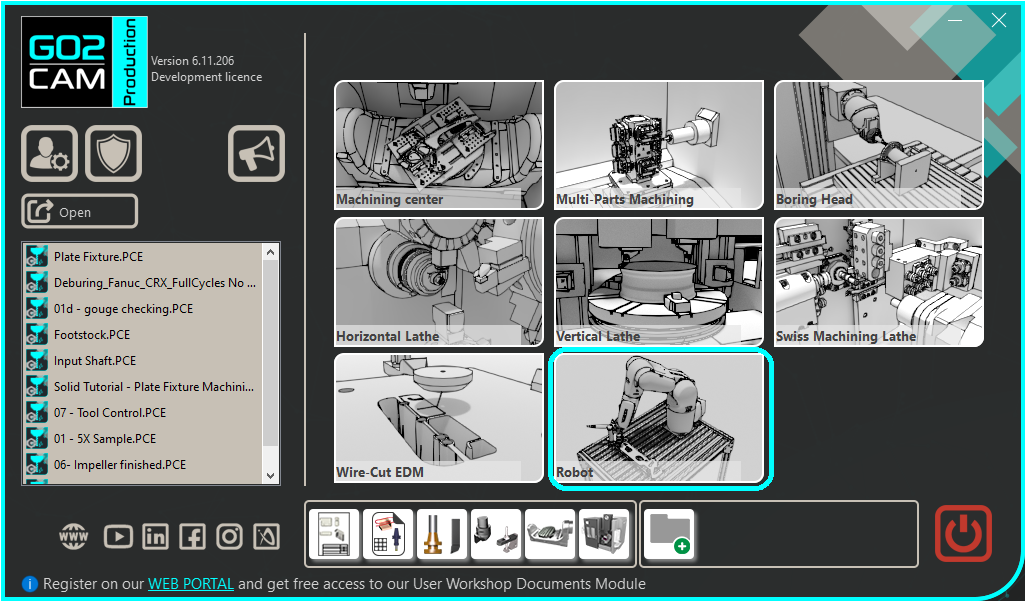

Modulo Robot

L'interfaccia del robot può apparire simile all'ambiente MTE, tuttavia, è un modulo separato. Disponibile dalla homepage se si acquista il pacchetto, un file robot può essere aperto solo in questo modulo. |

|

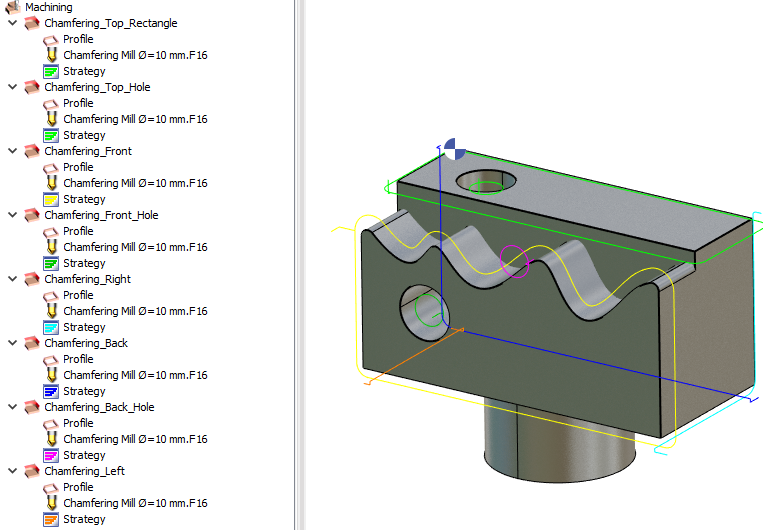

Programmazione CAM di una parteQuesta parte del processo è simile alla programmazione nel modulo Centro di lavoro. Importa la parte. Definisci i cicli; selezione della geometria, selezione dell'utensile e selezione del ciclo come al solito. Il robot è considerato una fresatrice, quindi tutti i cicli di fresatura possono essere utilizzati per la lavorazione robotizzata, da standard, 3X ad avanzati 5X. Calcola e simula il movimento dell'utensile. Diversi punti di approccio e ritorno possono essere definiti nel processo di selezione della geometria per controllare manualmente l'approccio e il percorso utensile di ritorno con la parte. |

|

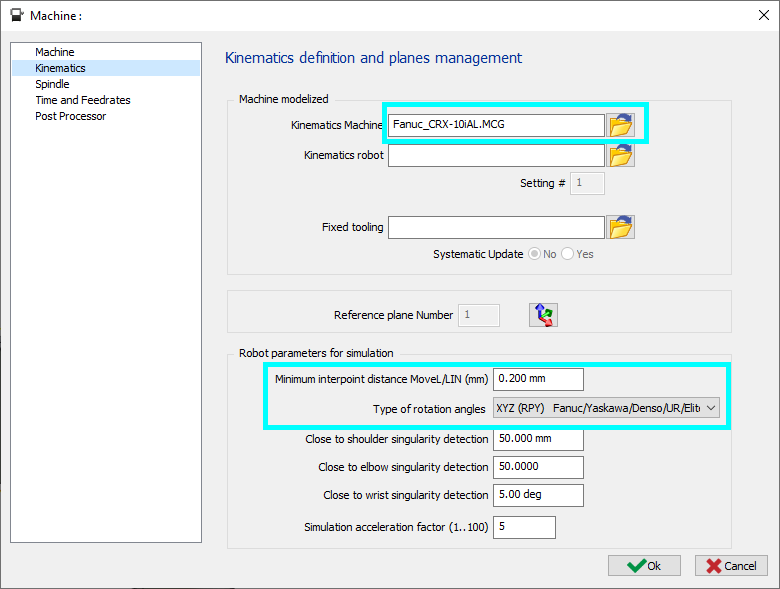

Configurazione del robotCinematica del robot Una volta creati e calcolati uno o più cicli senza errori, seleziona un robot che guiderà l'utensile selezionato per eseguire i cicli di lavorazione. Nell'albero di lavorazione, fai clic con il pulsante destro del mouse su Macchina, quindi seleziona Modifica. Si aprirà la finestra di dialogo della macchina. Scegli un file Robot .MCG per la macchina cinematica, definisci i parametri e fai clic su OK per convalidare. Se deve essere definita una cella robotica, è necessario impostare 2 file .MCG. Il robot cinematico dovrebbe essere un robot autonomo, mentre la macchina cinematica può essere altre parti della cella. In tal caso, non è possibile spostare la posizione dell'asse del robot. Si consiglia di lavorare con un solo MCG per avere pieno accesso a tutti i componenti del robot. Distanza minima tra i punti MoveL/LIN (mm) : Questa è la distanza minima per un movimento lineare per la generazione del programma del robot, questo può essere utile per il percorso della curva senza la necessità di alta precisione rendendo il movimento del percorso più rapido con meno punti (la simulazione non sarà influenzata da questo parametro). Il Tipo di angoli di rotazione può essere impostato in base alla marca del robot utilizzato. Soglia i valori possono essere impostati per rilevamento della singolarità per l'articolazione della spalla, del gomito e del polso. Il robot può essere visualizzato con la parte andando al menu Macchina e selezionando il sottomenu Utensili. Il robot può essere nascosto facendo clic con il pulsante centrale del mouse sul nome del robot nell'albero. Questo è utile nel caso in cui la parte sia nascosta dal corpo del robot. |

|

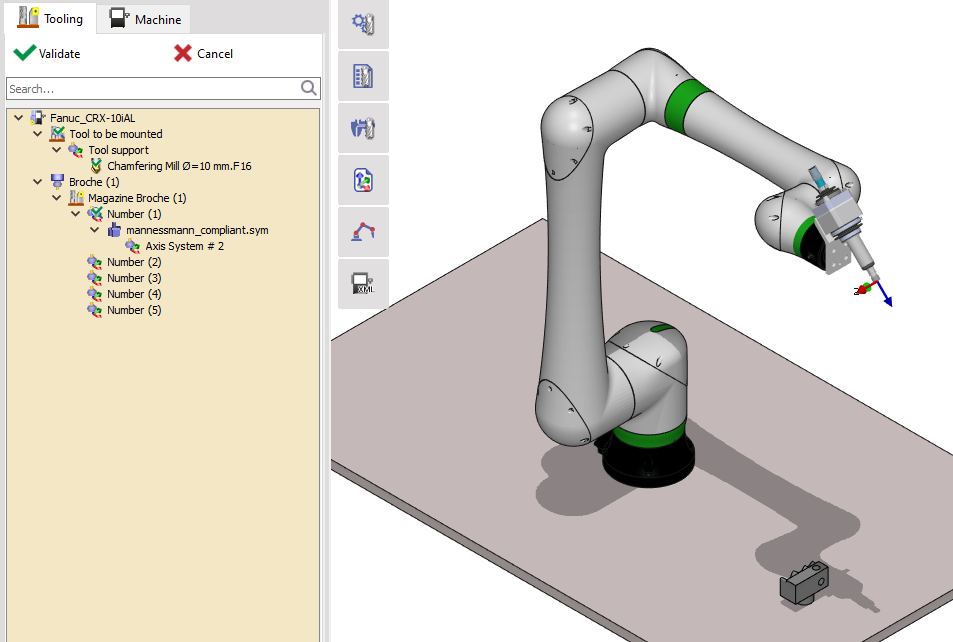

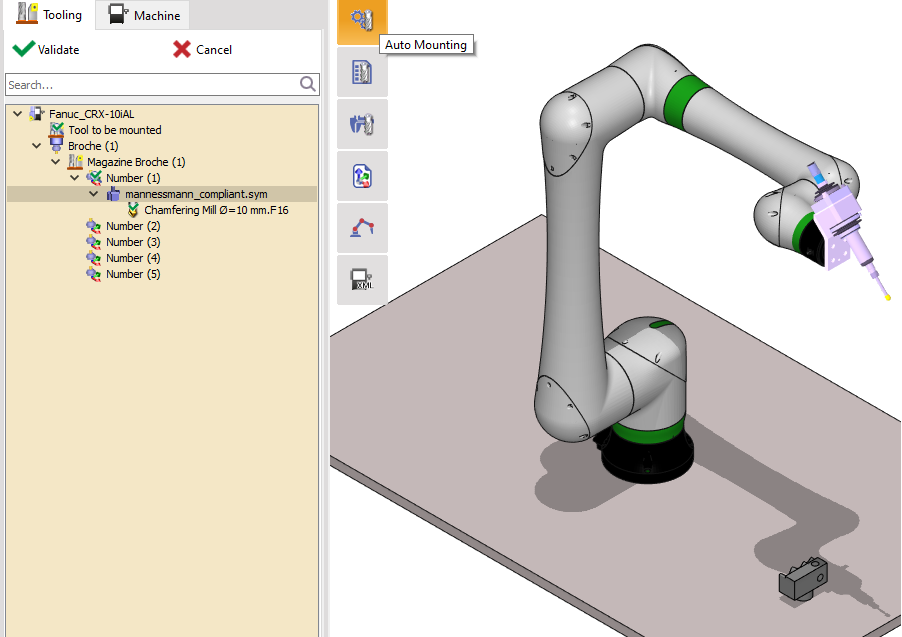

Configurazione utensile e parteIl caricamento degli utensili e dei portautensili è un processo simile a MTE. Fai clic su Montaggio automatico per montare l'utensile sul robot. Fai clic con il pulsante destro del mouse sull'utensile o sull'asse finale del robot per inserire un portautensile. L'utensile può essere ulteriormente configurato nella scheda Utensili e la parte può essere riposizionata nella scheda Macchina.

|

|

|

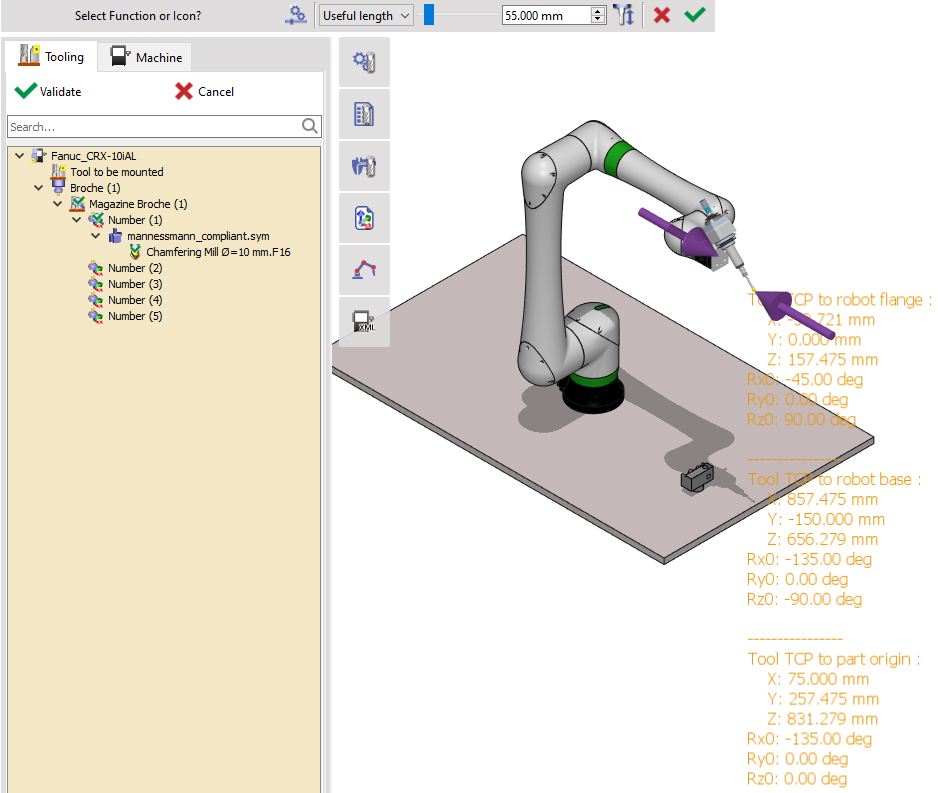

Utensile Facendo doppio clic sull'utensile nell'albero o nella finestra del programma, viene mostrato il punto centrale dell'utensile (TCP) rispetto alla flangia del robot, è anche possibile modificare la lunghezza utile dell'utensile sul nastro superiore.

Il TCP è espresso in X, Y, Z, Rx0, Ry0, Rz0.

|

|

|

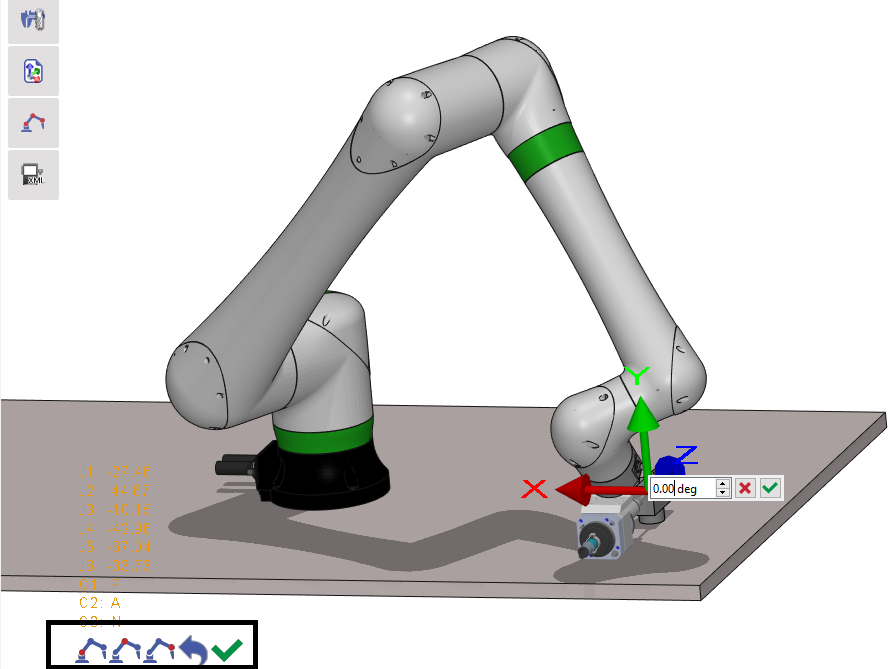

Raggiungibilità della parte Inizialmente, la posizione della parte potrebbe essere troppo vicina o troppo lontana per il robot. La raggiungibilità della parte per il robot può essere stimata. Mentre nella scheda Utensili , fai doppio clic su un punto della parte, se questo punto è raggiungibile il robot verrà spostato per toccare questo punto con il suo utensile o il suo punto flangia perpendicolare a questo punto, altrimenti verrà visualizzato un messaggio. Per mostrare gli assi del telaio dell'utensile e spostare l'utensile, fai doppio clic sul robot e seleziona un utensile facendo clic su di esso (un robot può avere più utensili contemporaneamente). Cambia la configurazione del robot mantenendo la stessa posizione dell'utensile con le tre icone in basso a sinistra. È anche possibile spostare il telaio facendo clic con il pulsante sinistro del mouse e trascinando sulla freccia dell'asse per la traslazione e la rotazione, oppure facendo clic con il pulsante destro del mouse sull'asse per specificare un valore di traslazione o rotazione. |

|

|

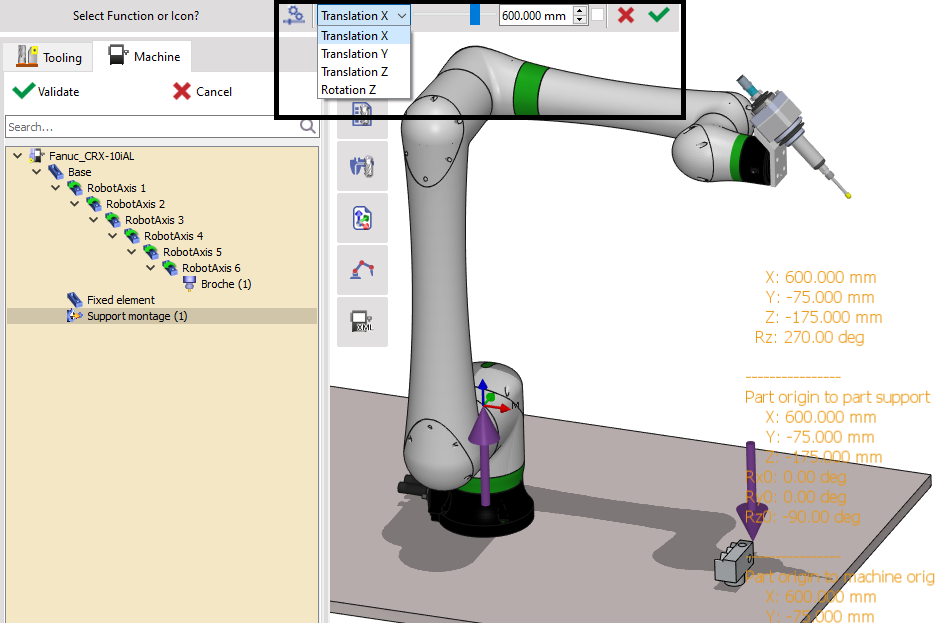

Riposizionamento della parte La parte può essere riposizionata rispetto al robot. Passa alla scheda Macchina, fai doppio clic sul supporto del gruppo di lavoro (rinominato Supporto montaggio in questo esempio). La posizione cartesiana della parte sarà visibile nel telaio di base del robot Riposiziona la parte lungo la direzione X, Y, Z e la rotazione solo attorno a Z con le funzioni sul nastro Convalida la modifica.

|

|

|

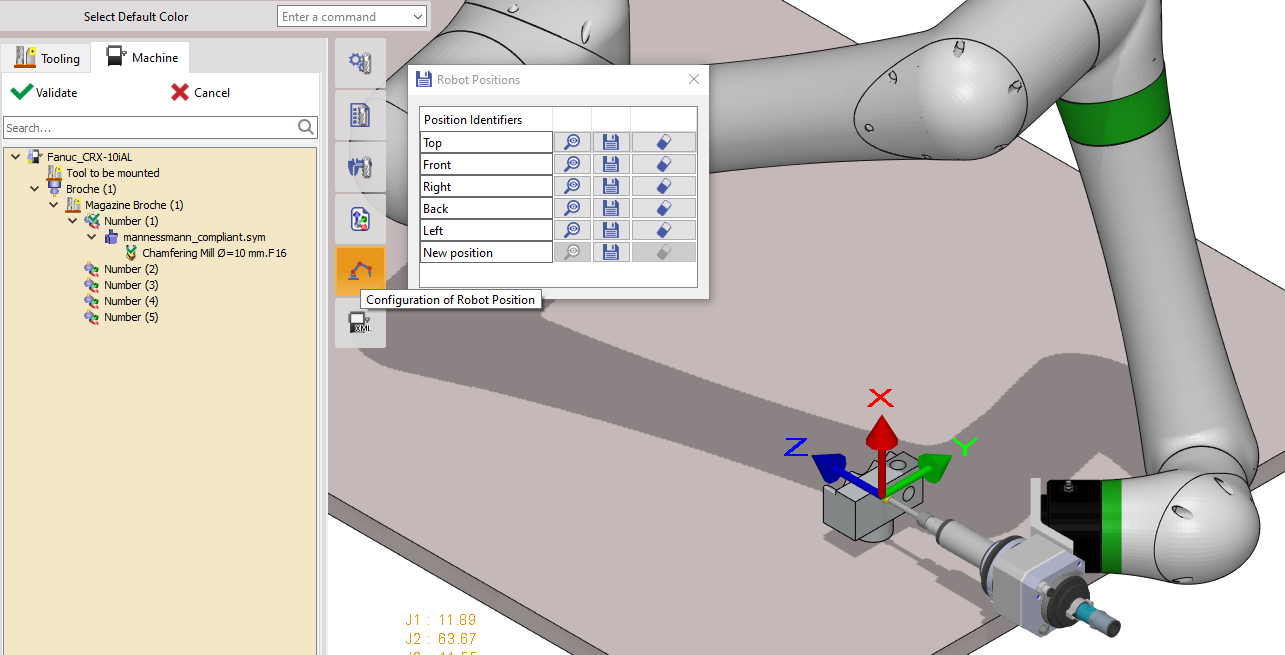

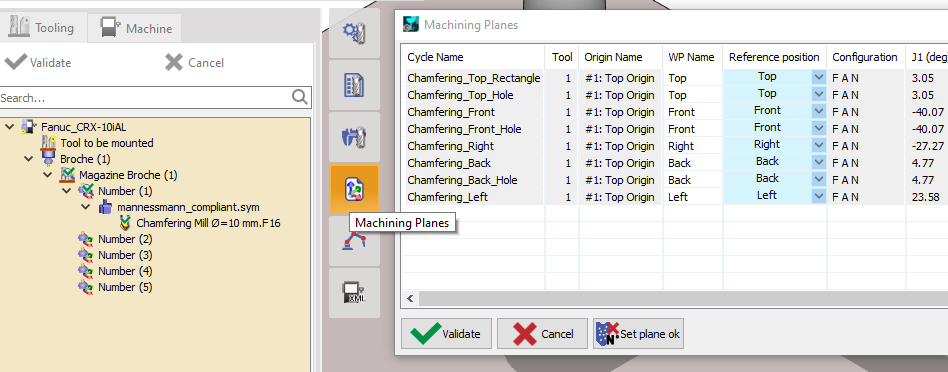

Posizione di riferimento per ogni ciclo Poiché il posizionamento del robot attraverso il punto cartesiano è ridondante, la configurazione o l'orientamento di un ciclo su un piano potrebbe non essere adatto per un altro ciclo su un altro piano, è meglio definire una posizione di riferimento per ogni ciclo. In effetti, per generare il percorso della posizione del giunto di ogni ciclo, è necessaria una posizione di riferimento. Durante l'intero percorso per questo ciclo, viene mantenuta la stessa configurazione della posizione di riferimento e l'orientamento viene fatto riferimento. Se vuoi saperne di più, fai clic qui: Creazione della posizione di riferimento del robot . Per aggiungere o modificare la posizione di riferimento esistente, fai clic sul comando Configurazione della posizione del robot sulla barra degli strumenti a sinistra. Posiziona il robot su una faccia in base al piano. Cambia l'orientamento trascinando gli assi TCP dell'utensile per ottenere un posizionamento adeguato del robot sulla faccia Salva la configurazione con l'icona di salvataggio per i rispettivi piani. Una volta create e salvate tutte le posizioni di riferimento necessarie, devono essere associate ai cicli definiti. Per questo, apri il comando Piani di lavorazione e per ogni ciclo assegna la posizione di riferimento. Se non viene assegnata alcuna posizione di riferimento per un ciclo, verrà presa l'ultima dei cicli precedenti. Se la posizione di riferimento per il primo ciclo non è associata, viene presa la posizione iniziale del giunto del robot definita nel file cinematico (.MCG). Di conseguenza, se nessuno dei cicli è assegnato con una posizione di riferimento, la posizione iniziale del giunto del robot verrà applicata a tutti questi cicli. |

|

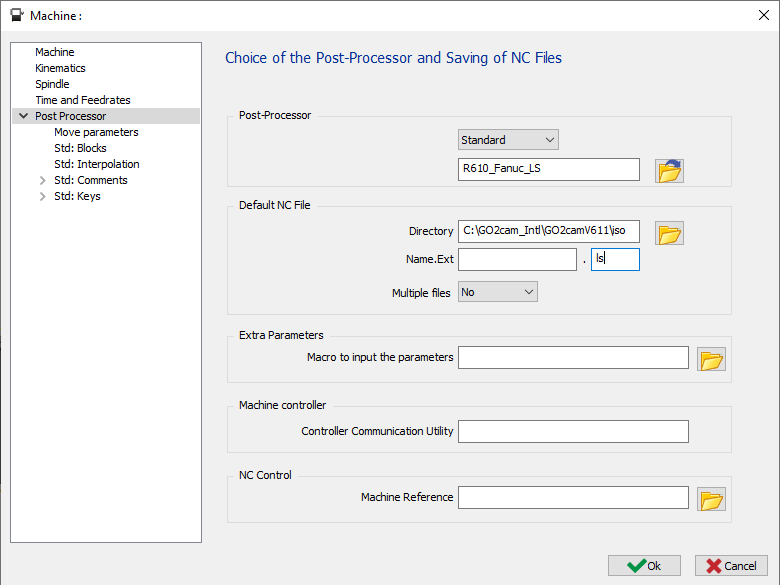

Selezione del post-processoreAnalogamente a MTE, per la simulazione con il robot e la generazione del programma, è necessario selezionare un post-processore. Nell'albero di lavorazione, apri di nuovo la finestra Macchina e vai al menu Post Processor. Mantieni il tipo PP come Standard e quindi scegli il PP giusto per il robot. In questo caso, è un robot FANUC quindi, viene scelto R610_Fanuc_LS. Se necessario, è possibile specificare anche il nome del programma di output (Nome. EXT) e il nome dell'estensione. |

|

Impostazione della strategia del robotPrima di simulare il percorso utensile, dobbiamo impostare la strategia del robot, per convertire il percorso utensile in percorsi di movimento del robot. Fai clic qui: Impostazione della strategia del robot |

|

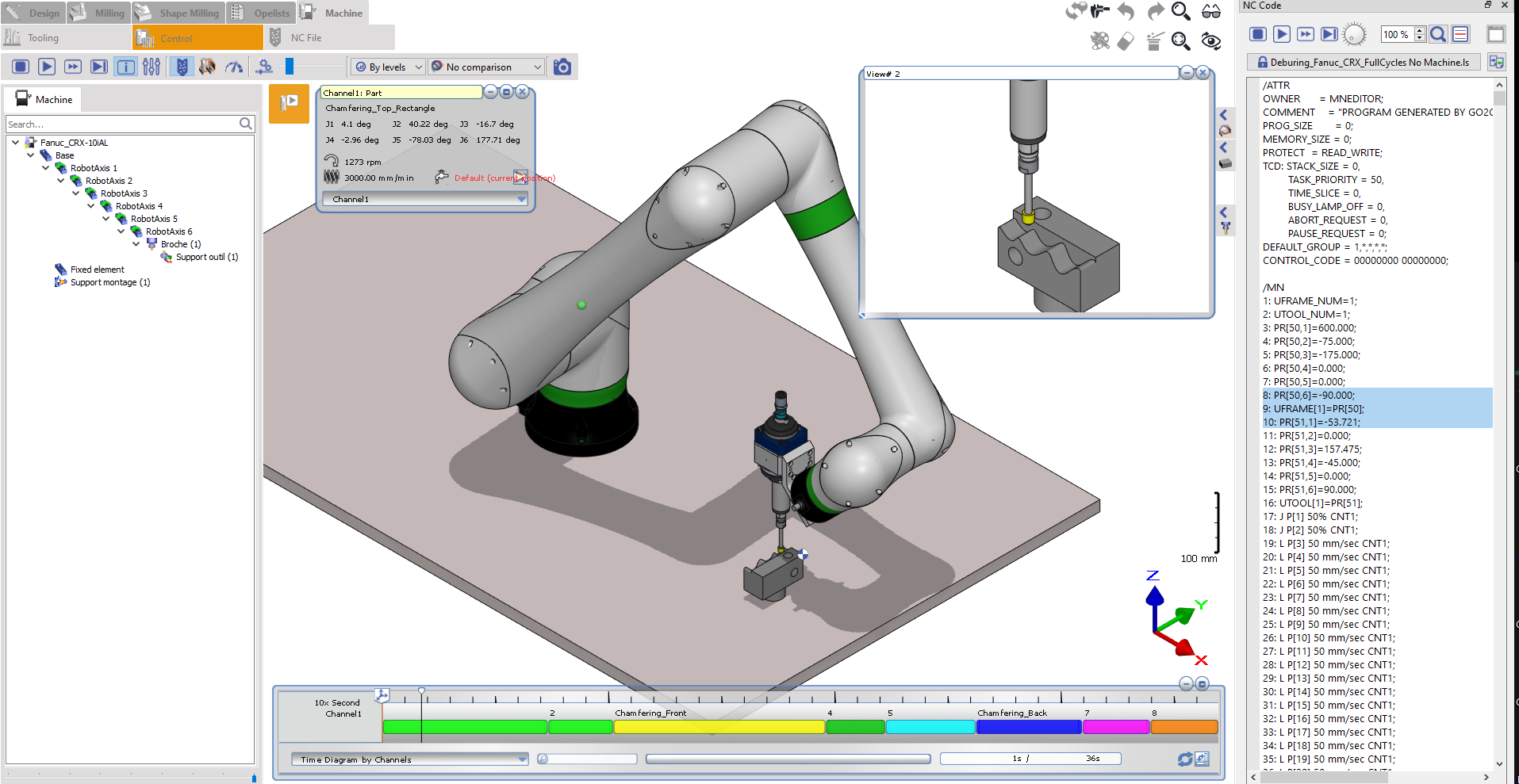

SimulazioneCon i cicli di lavorazione definiti, il robot selezionato, l'utensile e la parte configurati e il post-processore scelto, la simulazione con il robot può essere avviata nel menu Controllo. A questo punto, i parametri e l'ambiente di simulazione sono gli stessi di MTE. |

|

Evitamento delle collisioniSe non c'è materiale significativo da rimuovere, si consiglia di impostare il grezzo con la stessa geometria della parte. Per fare ciò, duplica la parte e assegnala come grezzo. Esegui la simulazione con controllo collisioni abilitato . Controlla qui le diverse opzioni disponibili per evitare collisioni: Evitamento delle collisioni . |

|

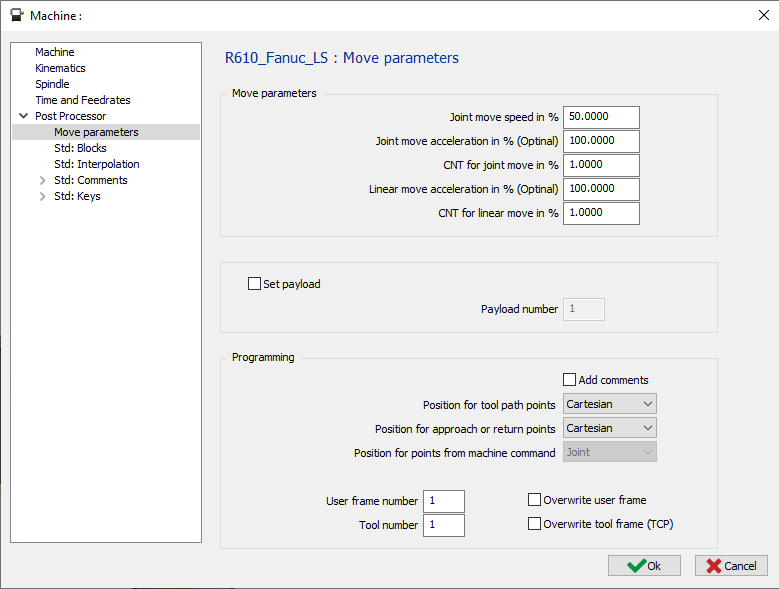

Output del programma del robotImpostazione dei parametri del programma del robot Prima di generare il programma del robot, è necessario specificare diversi parametri. Velocità di movimento del giunto in %, accelerazione di movimento del giunto in % (opzionale), CNT per il movimento del giunto in %, accelerazione di movimento lineare in % (opzionale), CNT per il movimento lineare in % può essere configurato nella finestra dei parametri della macchina nel sottomenu dei parametri di movimento in Post Processor. Il carico utile può essere impostato e il posizionamento per il percorso utensile e i punti di approccio e ritorno possono essere selezionati tra cartesiano e giunto. |

|

|

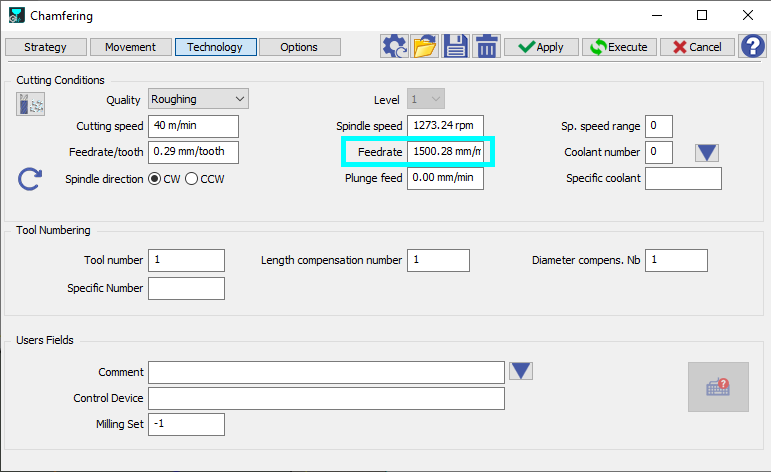

Impostazione della velocità lineare del robot La velocità lineare per ogni ciclo è accessibile e modificabile per ogni strategia di ciclo nella scheda Tecnologia . Il parametro Avanzamento che è in mm/min regola la velocità lineare del robot. Qualsiasi modifica deve essere applicata facendo clic su Esegui per convalidare le modifiche. |

|

|

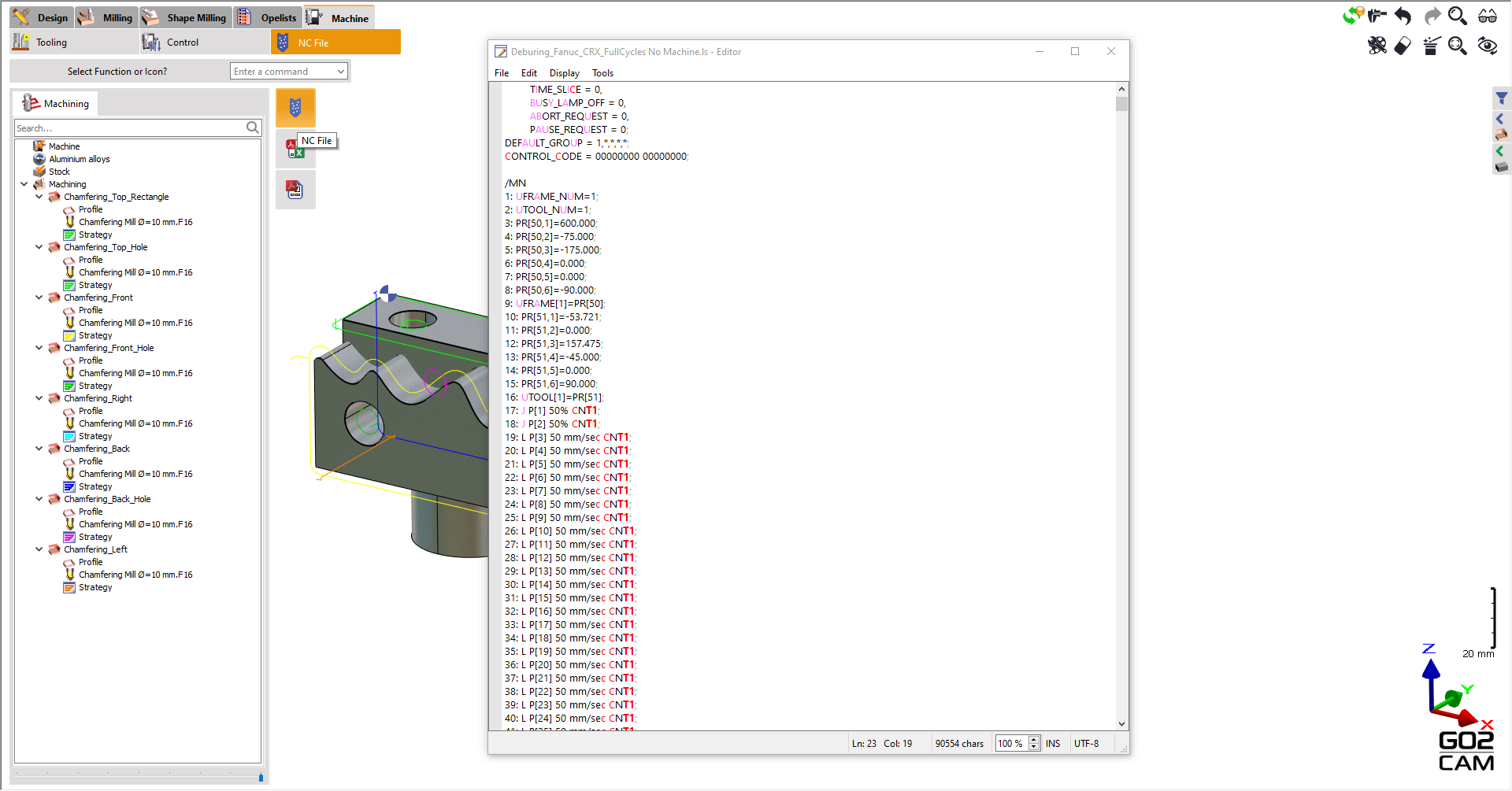

Uscita NC Genera il codice NC facendo clic sul comando File NC nel sottomenu File NC. |

|

|

Guarda un video che dimostra il flusso di lavoro sulla destra.

|

|

Controller del robot

|

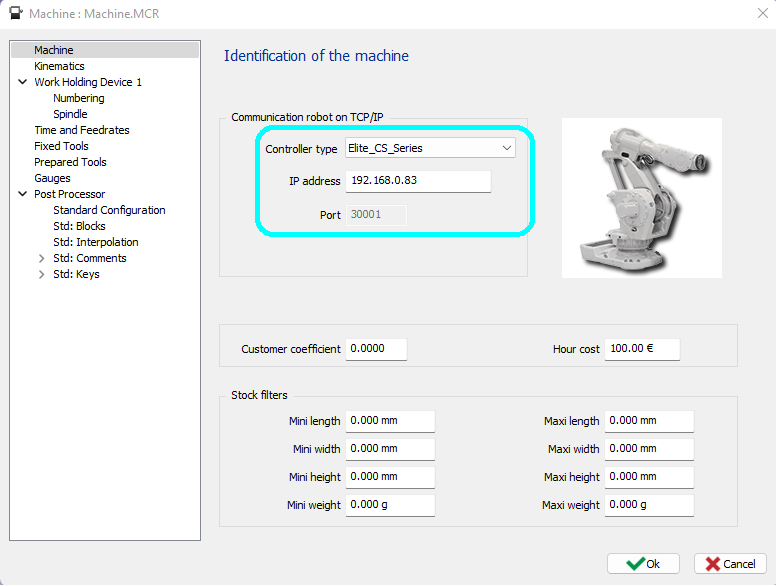

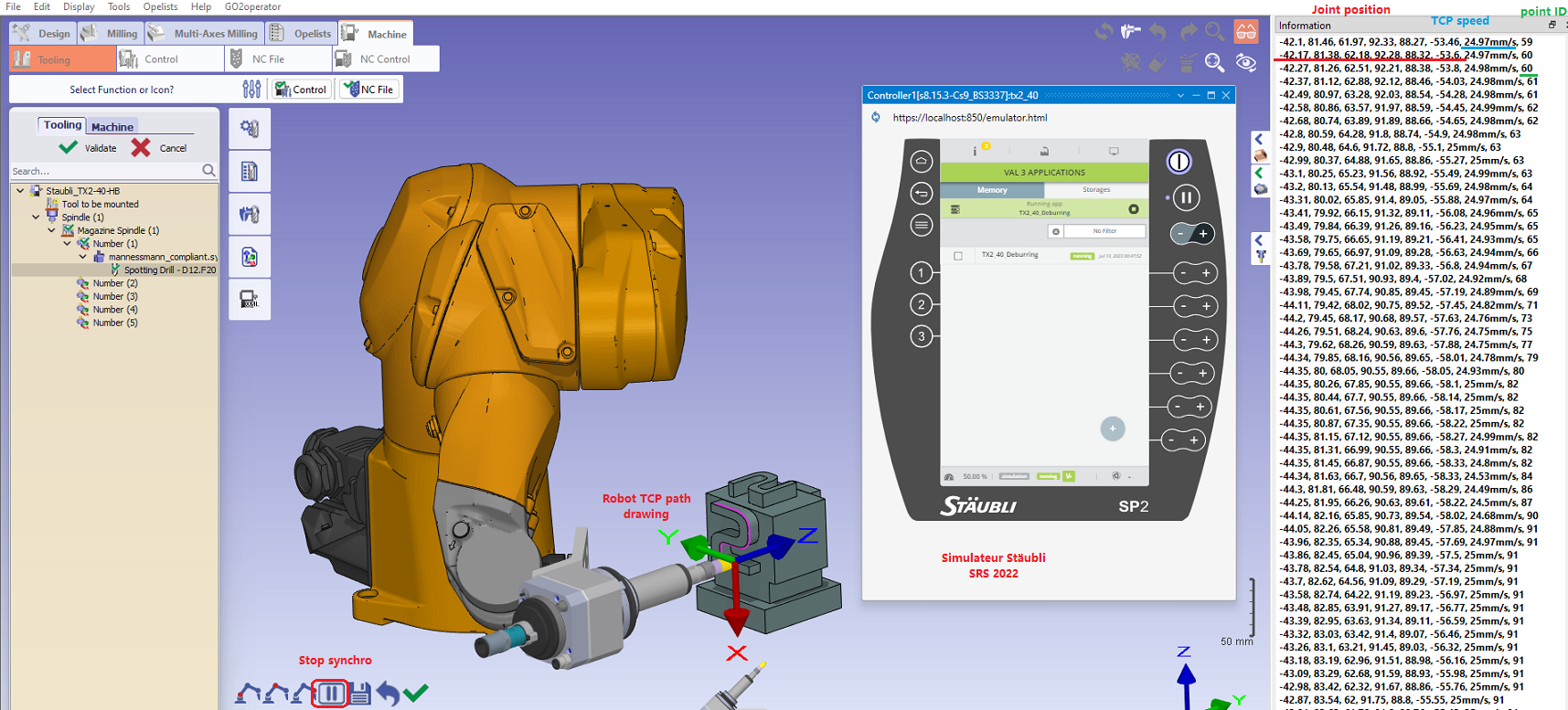

Impostazione della connessione del controller del robot Il programma di output può quindi essere eseguito sul simulatore del robot o sul robot reale. Si consiglia di eseguire il programma in un simulatore per convalidarlo. Per diversi robot, è possibile connettersi al controller del robot su IP/TCP o simulatore e sincronizzare il movimento del robot mentre il programma è in esecuzione, per questo, vai alla finestra delle impostazioni della macchina, seleziona il tipo di controller del robot, inserisci l'indirizzo IP e il numero di porta. Sulla destra c'è un esempio. |

|

|

Sincronizza in GO2CAM mentre il programma del robot è in esecuzione Se un robot reale o il suo simulatore sta eseguendo un programma, la posizione reale in tempo reale può essere sincronizzata in GO2CAM (non tutti i robot sono attualmente supportati). Per avviare la sincronizzazione, vai a Utensili e seleziona l'icona di avvio della sincronizzazione in basso a sinistra. Assicurati che sia selezionato l'utensile giusto per disegnare il percorso utensile corretto. A seconda del controller, possiamo anche ottenere la velocità lineare TCP del robot e l'indice del punto. |

|