|

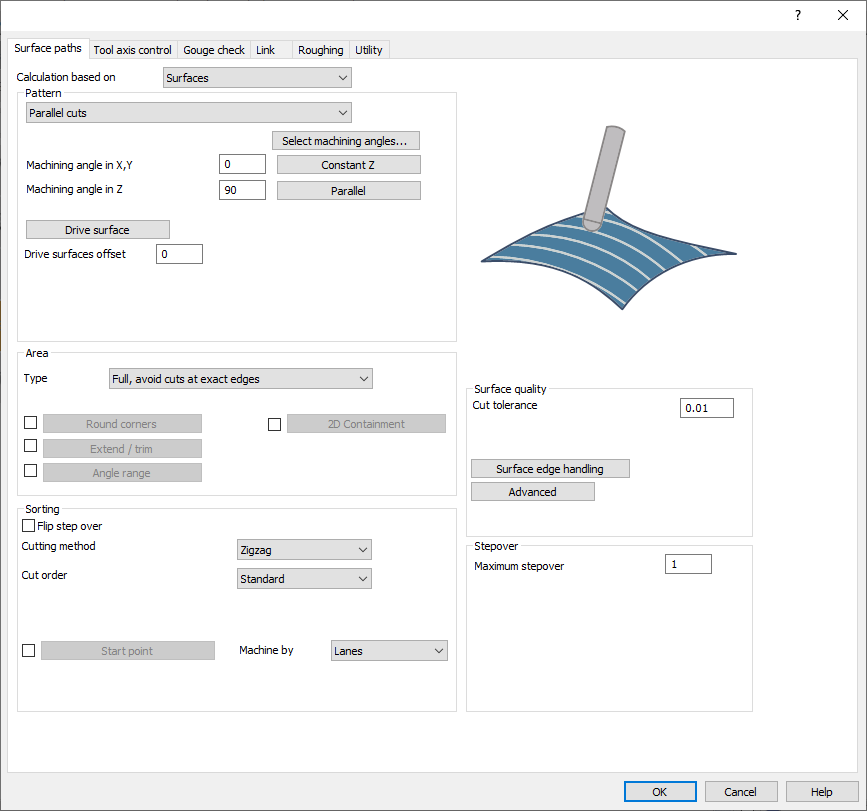

Questa scheda fornisce i parametri e le impostazioni per controllare il tipo di percorsi utensile da generare per lavorare le superfici di riferimento selezionate. È suddivisa in 4 sezioni:

|

Pattern

Le superfici di riferimento sono superfici selezionate dal modello CAD su cui verrà generato il percorso utensile. Il fattore chiave è la direzione normale delle facce. Il percorso utensile viene creato sul lato anteriore della superficie, dove la normale della superficie punta verso l'esterno.

Lo spostamento della superficie di riferimento è uno spostamento virtuale applicato alla superficie di riferimento, che consente di specificare il materiale o la tolleranza del grezzo da mantenere. Questo offset espande le superfici di riferimento in tutte le direzioni, funzionando come un offset 3D.

Sono disponibili diversi tipi di motivi per soddisfare diverse situazioni:

|

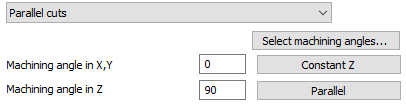

Tagli paralleli |

L'opzione "Tagli paralleli" genera percorsi utensile con fette parallele tra loro. L'orientamento della fetta è determinato da due angoli: XY (che ruota le fette attorno all'asse Z) e Z.

|

|

|

Tagli lungo curva |

Il motivo "Tagli lungo curva" consente all'utente di creare un percorso utensile ortogonale a una curva di riferimento. Ciò significa che se la curva selezionata come "Guida" non è una linea retta, i tagli non sono paralleli tra loro.

|

|

|

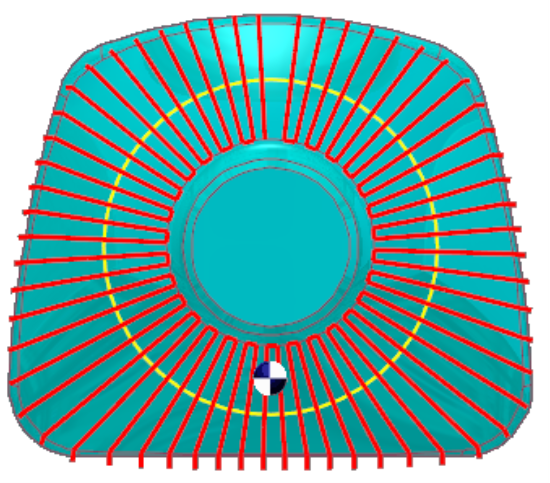

Morph tra 2 curve |

Questa opzione crea un percorso utensile morph tra due curve principali, immesse come "Prima" e "Seconda". Morph significa che il percorso utensile generato interpola gradualmente tra le due curve e si distribuisce uniformemente sulla superficie. Questa opzione è adatta per la lavorazione di aree ripide durante la realizzazione di stampi.

|

|

|

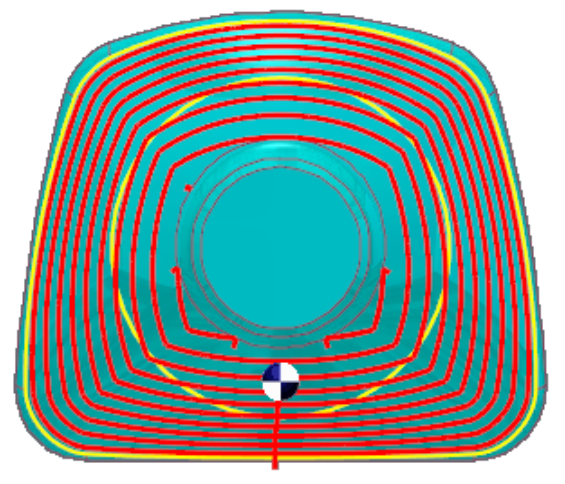

Parallelo a curve multiple |

L'opzione "Parallelo a curva" genera segmenti di percorso utensile paralleli alla curva principale, con ogni segmento spostato rispetto al precedente, anziché semplicemente copiato. La curva deve essere allineata esattamente con il bordo della superficie, idealmente utilizzando il bordo stesso, per garantire una generazione accurata del percorso utensile. Curve non allineate possono comportare percorsi utensile errati. |

|

|

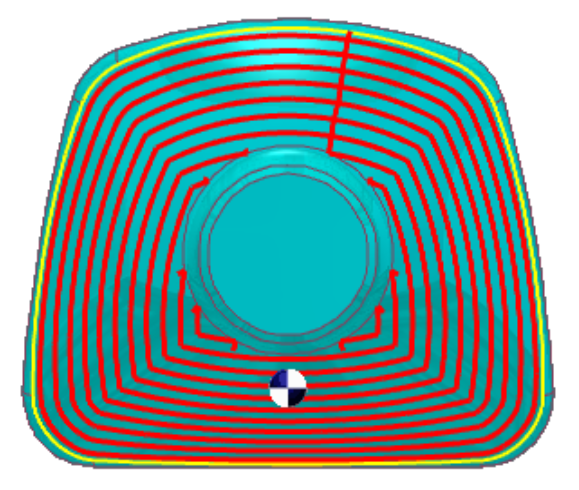

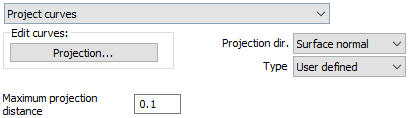

Curve di proiezione |

Questo motivo consente di creare una curva definita dall'utente o un motivo generico, con opzioni per proiezioni 2D (radiali e spirali) e proiezioni di curve 3D (offset e definite dall'utente). L'utente deve specificare la direzione di proiezione per le curve, con opzioni tra cui:

|

|

|

Morph tra 2 superfici |

Questa opzione genera un percorso utensile morph sulla superficie di riferimento, racchiuso tra due superfici di controllo. Il percorso utensile è distribuito uniformemente sulla superficie di riferimento, rendendolo ideale per la lavorazione di forme complesse come le pale della girante.

Bi-tangenza:

|

|

|

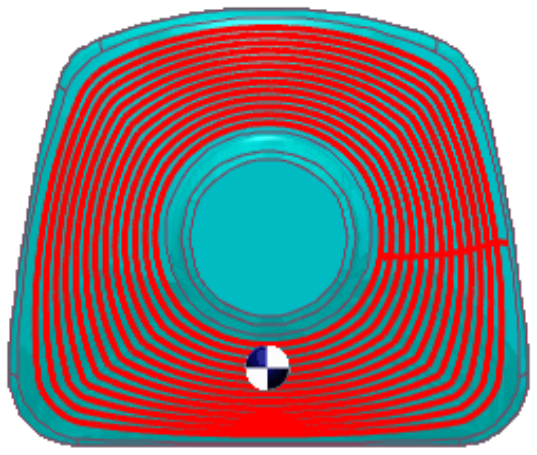

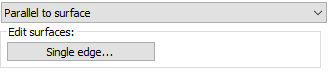

Parallelo alla superficie |

L'opzione "Parallelo alla superficie" crea tagli sulla superficie di riferimento che sono paralleli a una superficie principale. Per il caso speciale in cui le superfici principale e di riferimento formano un bordo di incastro, è auspicabile avere una bi-tangenza dell'utensile con entrambe le superfici.

|

|

|

Linea di flusso |

La linea di flusso crea un percorso utensile allineato al lato corto o lungo, o lungo le dimensioni parametriche U o V della superficie. Il vantaggio principale è che non richiede geometrie di delimitazione aggiuntive come pareti o curve di bordo. Mantiene una distanza di passo massima costante, anche su superfici complesse, e ha un tempo di calcolo veloce. |

|

Area

-

I tipi di area disponibili sono i seguenti:

|

Pieno, evita tagli sui bordi esatti |

Con questa opzione il percorso utensile viene generato sull'intera superficie di riferimento, evitando il bordo della superficie. Il primo taglio non è allineato esattamente sul bordo della superficie. Per calcolare la distanza dal bordo. La modifica del passo massimo cambia questo valore di conseguenza. |

|

Pieno, inizio e fine sul bordo esatto della superficie |

Questa opzione genera il percorso utensile sull'intera superficie e inizia e termina sul bordo esatto della superficie o sulla posizione più vicina possibile. |

|

Limita i tagli da uno o due punti |

Questa opzione consente di limitare la lavorazione tra due punti sulla superficie di riferimento, in modo da poter lavorare solo su determinate parti della superficie. |

Gli altri parametri sono:

|

Contenimento 2D |

Il contenimento 2D contiene il percorso utensile all'interno di una curva selezionata. La direzione dell'asse di proiezione viene utilizzata per proiettare la curva data sulla parte. Il percorso utensile viene quindi tagliato dalle curve date. Note: Il contorno 2D non deve adattarsi esattamente alla superficie. Può raggiungere i bordi. È possibile utilizzare più contorni. I contorni devono essere contorni chiusi. |

|

Intervallo angolare |

Per parti a 5 assi con sottosquadri e una topologia complessa, la definizione di aree poco profonde e ripide è più astratta della definizione utilizzata per la creazione di stampi e sistemi CAM a 3 assi. The Intervallo angolare option allows users to define the areas to be machined by an angle range of the surface normal with respect to a user defined axis. The user has the option to machine everything inside the angle interval or outside the interval. |

|

Estendi/taglia |

Con questa opzione è possibile estendere o tagliare il percorso utensile. In caso di "estendi", il percorso utensile verrà esteso tangenzialmente e raggiungerà la superficie di riferimento con una linea retta. Questa linea ha lo stesso orientamento dell'ultimo segmento del percorso utensile. In caso di "taglia", il percorso utensile verrà tagliato lungo il suo percorso. |

|

Arrotonda gli angoli |

Questa opzione può essere impostata per trovare aree a raggio piccolo e bordi taglienti interni nel modello di superficie. Tali aree verranno escluse dalla generazione del percorso utensile. Gli angoli interni possono causare "code di pesce" o "code di rondine" nei percorsi utensile. Tali code di pesce vengono rimosse attivando questo interruttore. Questo flag può anche essere considerato un generatore di raccordi. Il modello di superficie è arrotondato (raccordato) nella direzione delle fette del percorso utensile con un raggio per evitare raggi piccoli e angoli interni acuti. Il raggio applicato è il raggio principale dell'utensile più il valore corrente del grezzo da lasciare. La generazione del raccordo è indipendente dal tipo e dalla forma dell'utensile. Nella maggior parte dei casi, questo interruttore viene utilizzato in presenza di una fresa a sfera, una fresa a palla o una fresa conica con punta a sfera. Se viene applicata la lavorazione a truciolo (taglio laterale), questo parametro si applica anche alle frese cilindriche o toroidali. Con il raggio aggiuntivo è possibile aumentare il raggio del raccordo nel modello di superficie. Quindi il valore del raggio del raccordo è il raggio dell'utensile e il grezzo rimanente più il raggio aggiuntivo. |

Sorting

|

Inverti passo |

L'inversione del passo cambia la direzione di taglio. Ciò può cambiare la direzione di lavorazione da:

|

|

Ordine di taglio |

L'ordine di taglio definisce la sequenza dei tagli.

|

|

Metodo di taglio |

Con il metodo di taglio si definisce se la lavorazione è "unidirezionale", "a zig-zag" o "a spirale".

|

|

Direzione per la lavorazione unidirezionale |

Questa funzione definisce la direzione in cui l'utensile si muove lungo il pezzo, a seconda della direzione di rotazione del mandrino della macchina.

|

|

Lavorazione per corsie/regioni |

Il percorso utensile generato di solito ha una topologia di più contorni organizzati in corsie o regioni, sulle superfici di riferimento. Quando il percorso utensile viene generato su molte zone, potrebbe essere preferibile lavorare tutte le regioni indipendentemente. Questa modalità di area di lavorazione indica al sistema di seguire la lavorazione per corsie o per regioni. |

|

Punto di partenza |

Il punto di partenza definisce la posizione di partenza del primo taglio e per i tagli successivi sulla superficie di riferimento. Questo punto può essere impostato da

|

Surface quality

|

Tolleranza di taglio |

La tolleranza di taglio è la tolleranza per la precisione del percorso utensile. Questo valore è la deviazione cordale del percorso utensile rispetto alle superfici da lavorare. In altre parole, il percorso utensile può avere un errore massimo rispetto alle superfici nell'intervallo di più o meno tolleranza di taglio. |

|

Gestione dei bordi della superficie |

I percorsi superficiali vengono creati su superfici individuali. Successivamente, i segmenti del percorso utensile vengono uniti per creare percorsi superficiali più lunghi. La decisione sulla fusione si basa attualmente su una distanza di fusione. Se tutti i segmenti del percorso utensile su una fetta del percorso utensile vengono uniti, viene verificato se è possibile costruire un percorso superficiale chiuso collegando l'inizio alla fine. Viene utilizzato lo stesso valore di distanza di fusione per decidere questo. Quindi tutti i percorsi superficiali che si trovano a una distanza inferiore a questo valore verranno uniti. Il vantaggio principale è che piccoli spazi vuoti o superfici di riferimento sovrapposte non causano comportamenti imprevisti nel percorso utensile. |

|

Avanzate |

La qualità della superficie di lavorazione dipende dai punti del percorso utensile, che variano con la curvatura della superficie. Una maggiore curvatura richiede più punti per la precisione. La tolleranza di concatenamento influisce sulla precisione del percorso utensile, con tolleranze inferiori che riducono gli errori ma aumentano il tempo di calcolo. I calcoli del passo possono essere approssimativi o esatti, influenzando la precisione della superficie. I tagli adattabili e i punti sincronizzati migliorano la precisione ma estendono il tempo di elaborazione. |

Stepover

Definisce la distanza massima del passo tra 2 percorsi utensile. Può essere considerata come la distanza tra due creste di ondulazione. Più basso è il passo, maggiore è la qualità della superficie, ma aumenta anche il tempo di lavorazione.