|

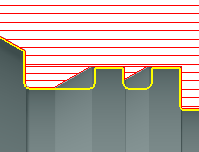

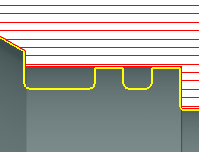

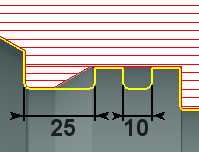

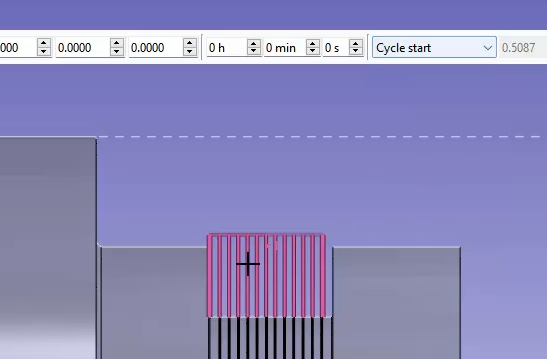

Quando programmo un'operazione di sgrossatura o di finitura, vorrei che evitare immersioni nelle gole ! |

|

|

Puoi farlo con un'opzione della pagina Strategia chiamata Sottosquadra .

Maggiori informazioni e un video sono disponibili qui: Sottosquadra |

|

|

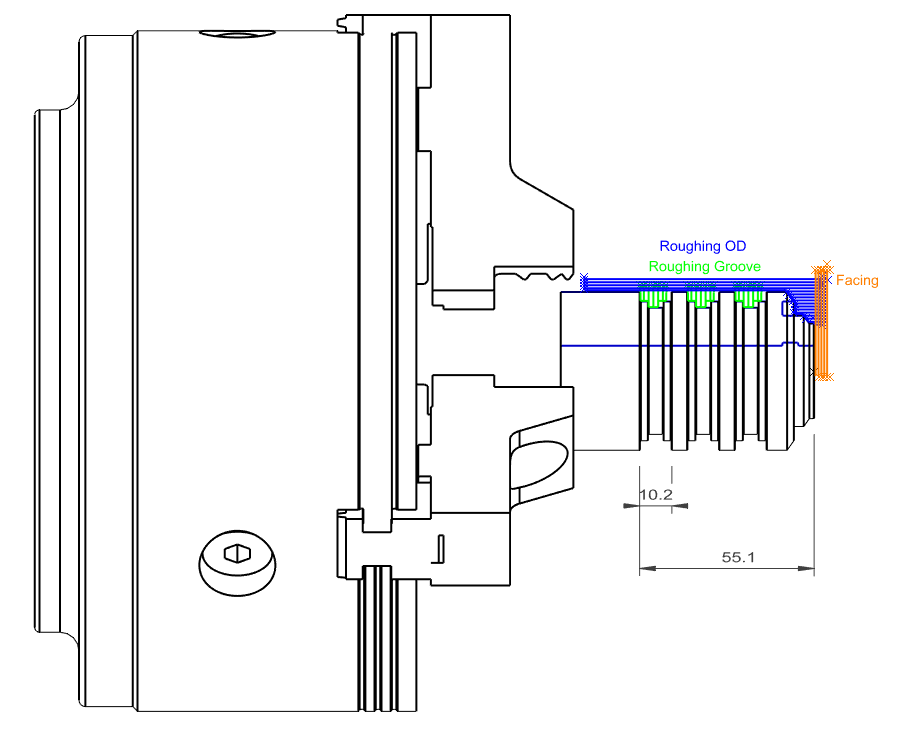

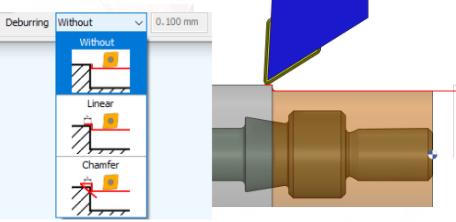

Come programmare una finitura con un percorso utensile posteriore , che evita le gole e fa il Sfaccettatura Operazione? |

|

|

Guarda il video che mostra tutti i passaggi di questo processo: Fai clic sul collegamento per ottenere maggiori informazioni su Sovrametalli di lavorazione |

|

|

Come trasferimento un pezzo da Fresatura a Tornitura ? |

|

|

Ecco i passaggi per trasferire una parte programmata in fresatura nell'ambiente di tornitura. Guarda attentamente il video per rispettare il processo; qui usiamo MTE ma il processo è lo stesso senza MTE. |

|

|

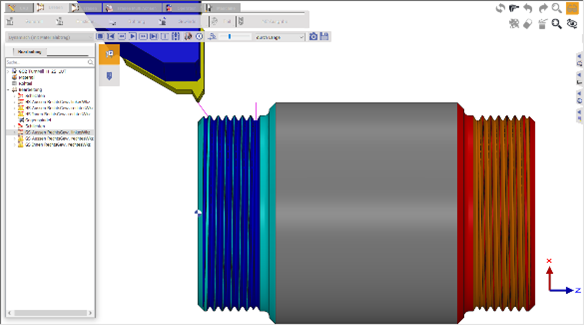

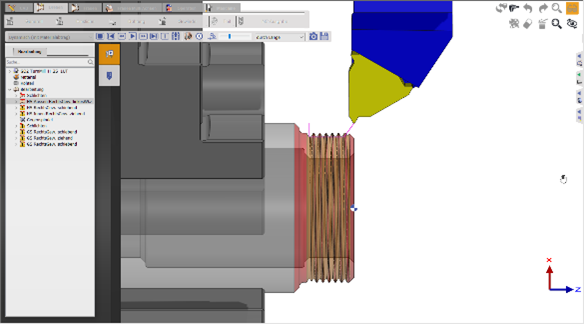

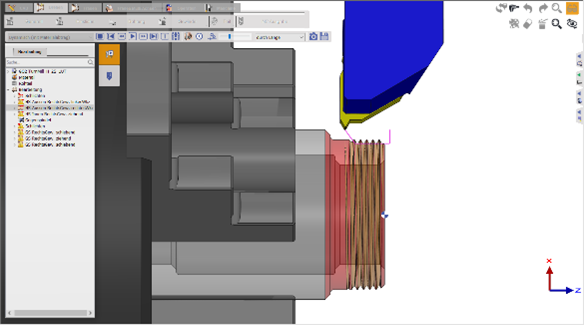

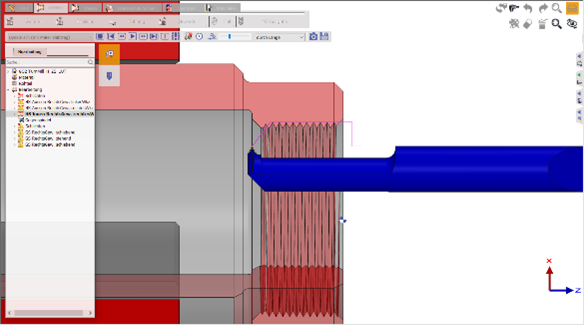

Come programmare tornitura filettatura ? |

||||||

|

|

||||||

|

Dalla guida dell'utente Sandvik |

||||||

|

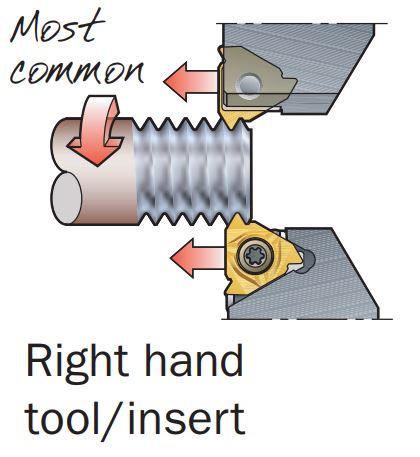

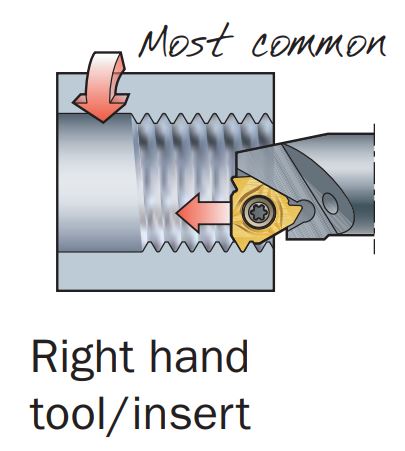

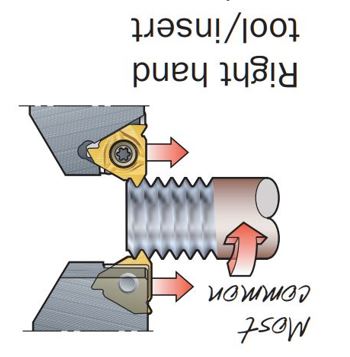

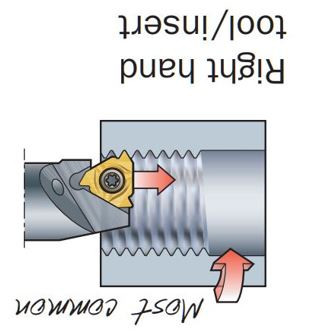

Filetto destro visto sul mandrino principale |

Filetto destro visto sulla vista del sottomandrino (ruotato di 180 gradi) |

|||||

|

Tipo di filetto tabella / Wkz. / Direzione di lavorazione / Direzione di rotazione |

||||||

|

Tipo di filetto |

Utensile |

Forzatamente accoppiato |

Direzione di rotazione |

CN |

Direzione di avanzamento |

|

|

Filetto destro |

Destra |

|

Anticororario |

(M3) |

scorrimento (per allineamento) |

|

|

Filetto destro |

Sinistra |

|

Orario |

(M4) |

trazione (lontano dall'allineamento) |

|

|

Filetto sinistro |

Sinistra |

|

Orario |

(M4) |

scorrimento (verso l'allineamento) |

|

|

Filetto sinistro |

Destra |

|

Anticororario |

(M3) |

trazione (lontano dall'allineamento) |

|

|

Orario e Anticororario

: è definito in modo tale che l'utente guardi il mandrino dalla direzione dell'utensile e la direzione di rotazione ne derivi.

|

||||||

|

Riassumendo:

|

||||||

|

Questo si traduce nella seguente immagine per GO2cam Filetto destro all'esterno con utensile sinistro

Possibile solo con lavorazione a trascinamento a causa dell'Orario.

If you simulate this editing in Versione GO2cam < 6.08.202 on the Sub Spindle, the wrong direction of rotation seems to be simulated, so that the visual result shows the wrong slope slope. |

||||||

|

Filetto destro all'esterno con utensile destro Possibile solo con lavorazione a scorrimento a causa dell'Anticororario. |

||||||

|

Filetto destro all'interno con utensile destro Possibile solo con lavorazione a scorrimento a causa dell'Anticororario |

||||||

|

Parametri filettatura La scelta dei parametri per la tornitura filettata dipende anche dall'utensile, come illustra il seguente esempio: Nella stazione di programmazione SinuTrain di SIEMENS, il ciclo filettatura CYCLE97 viene utilizzato per produrre una filettatura esterna con un passo di 1. Viene utilizzata una profondità di filettatura di 0,5 mm (cioè 1 mm di diametro) in modo che il risultato sia facilmente verificabile nella simulazione. Utensile filettato definito con il raggio di taglio "corretto" di 0,1443 mm secondo DIN 13. |

||||||

|

Parametri:

h

n

= Profondità totale

|

Utensile filettato definito con un raggio di taglio standard di: |

|||||

|

Pertanto, la prima e ultima avanzata deve essere selezionata in base alla profondità totale desiderata e al numero di passate di sgrossatura (e viceversa). Se il post-processore utilizzato genera l'elaborazione della filettatura come un ciclo macchina (ad esempio CYCLE97 per SIEMENS o G76 per Fanuc), i parametri essenziali sono il passo della filettatura, la profondità totale e il numero di passate (di sgrossatura). In questo caso, il codice NC è corretto in ogni caso. Una combinazione errata di parametri può portare a una simulazione errata della lavorazione della filettatura. Se il post-processore utilizzato non genera un ciclo macchina, ma i singoli tagli con G33, il codice NC è anche errato in questo caso! |

||||||

|

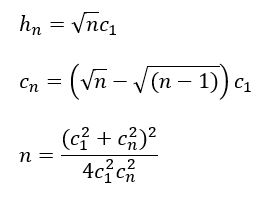

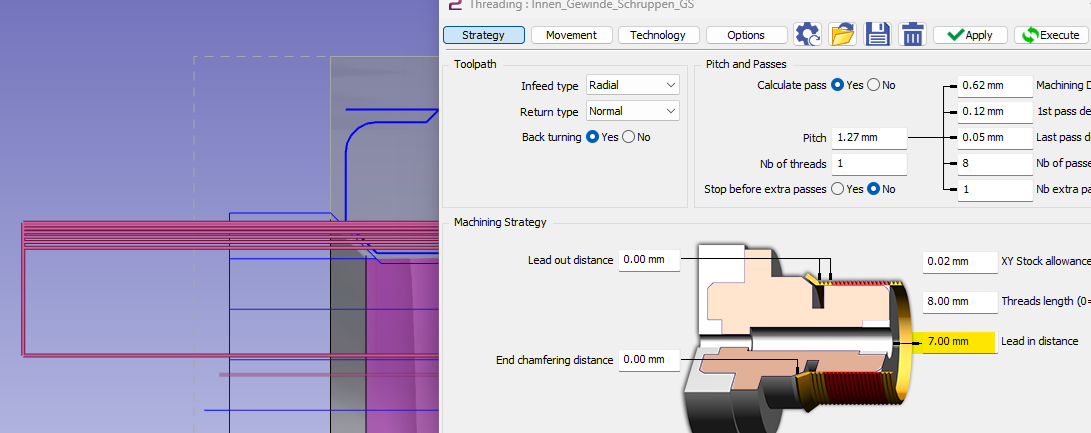

Per la filettatura interna , voglio una maggiore sicurezza rispetto all'operazione. |

|

|

La

posizione Z

tra le passate è gestita dalla

geometria selezionata

.

|

|

|

Poiché la geometria ha una distanza di avvicinamento , il percorso utensile gestisce il ritiro Z di 7 mm dall'inizio dell'elemento geometrico. |

|

|

Per avere un ritiro alla fine che sia maggiore rispetto a quello durante l'operazione, puoi impostare un valore nelle impostazioni Distanza di sicurezza in Z per i movimenti rapidi . |

|

|

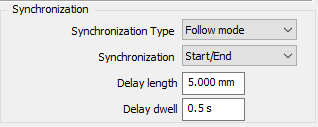

Come definire Impostazioni MTE per i cicli di lavorazione sincronizzazione? |

|

|

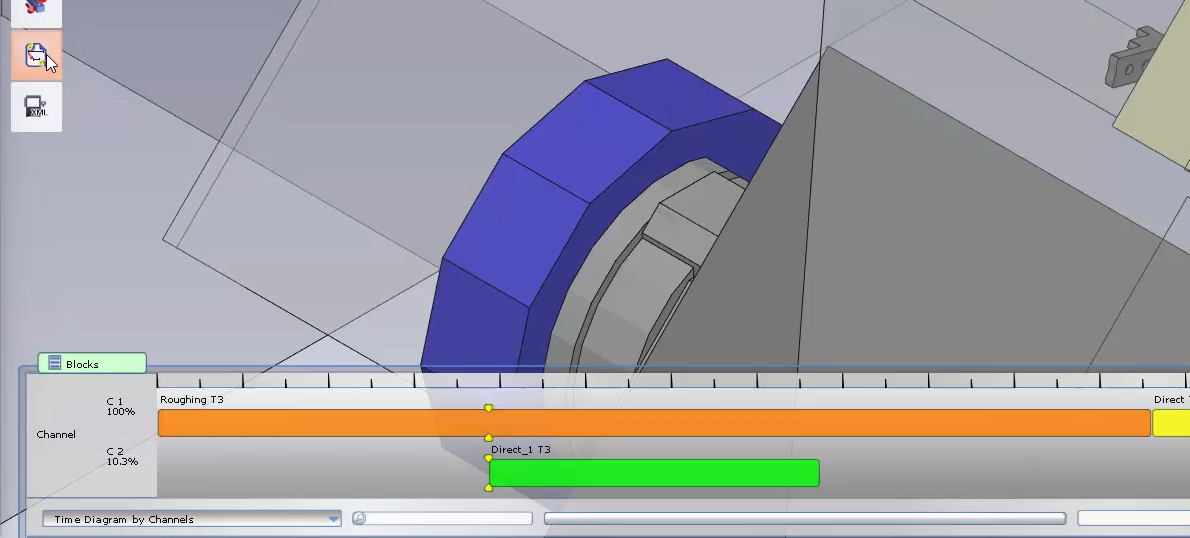

Per le macchine con più torrette, la possibilità di sincronizzare vari cicli migliora l'efficienza del processo di lavorazione riducendo i tempi di inattività degli utensili e sovrapponendo i tempi di lavorazione di ciascun ciclo senza collisioni. In GO2cam, per definire la sincronizzazione tra 2 cicli, puoi seguire i passaggi seguenti: |

|

|

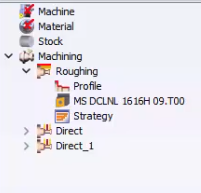

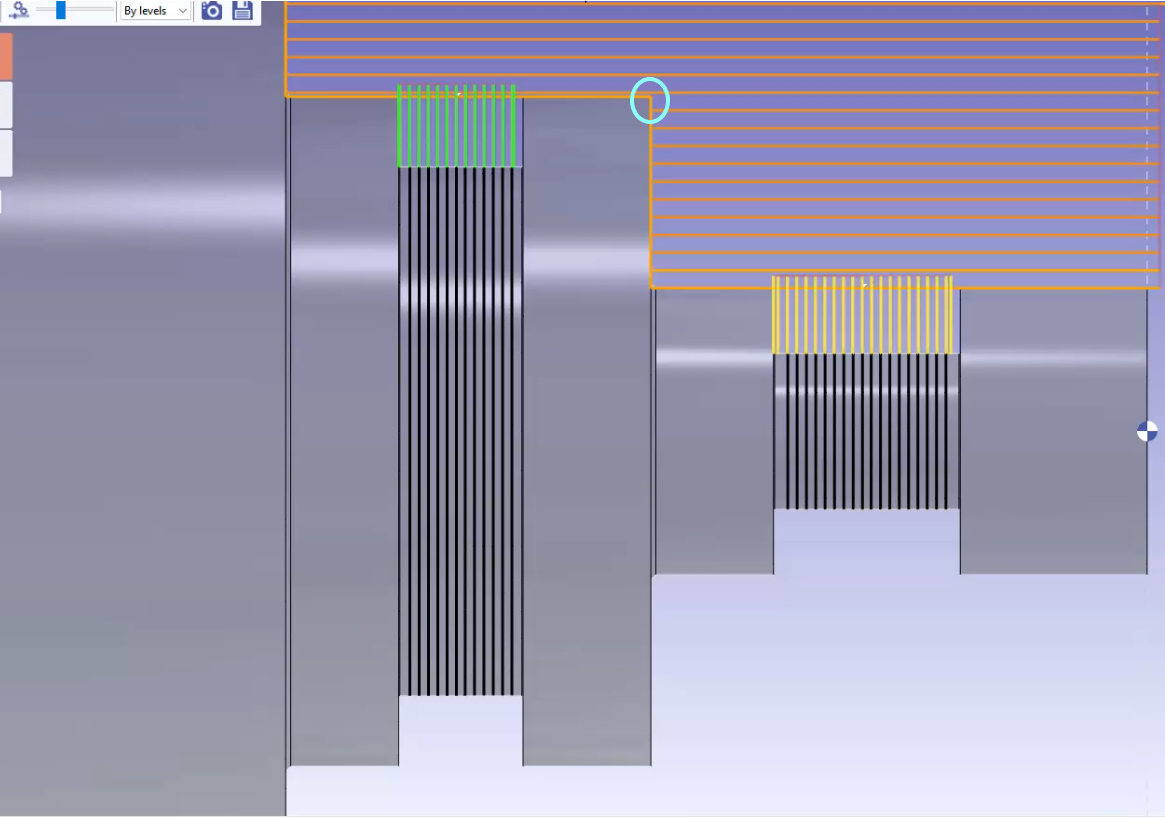

Definisci i tuoi cicli di lavorazione come al solito con utensili separati.

Ad esempio, in questo esempio, vorremmo sincronizzare il ciclo di scanalatura Direct_1 (percorsi utensile verdi) con il ciclo di sgrossatura nel punto indicato (come cerchiato). L'obiettivo è avviare il ciclo di scanalatura proprio quando il ciclo di sgrossatura raggiunge il punto cerchiato. |

|

|

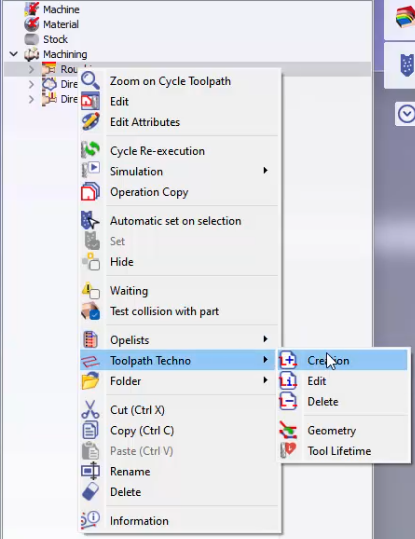

Per farlo, clic destro sul ciclo richiesto, in questo caso il ciclo di sgrossatura e scegli la creazione dall'elenco Tecno percorso utensile selezione.

|

|

|

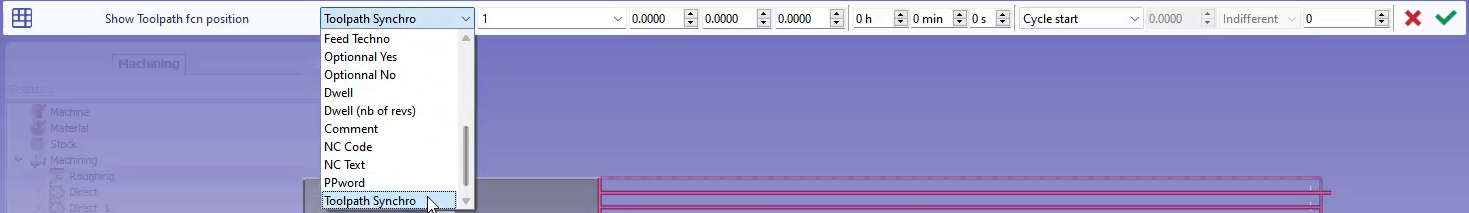

Scegli Sincronizzazione percorso utensile dall'elenco a discesa. |

|

|

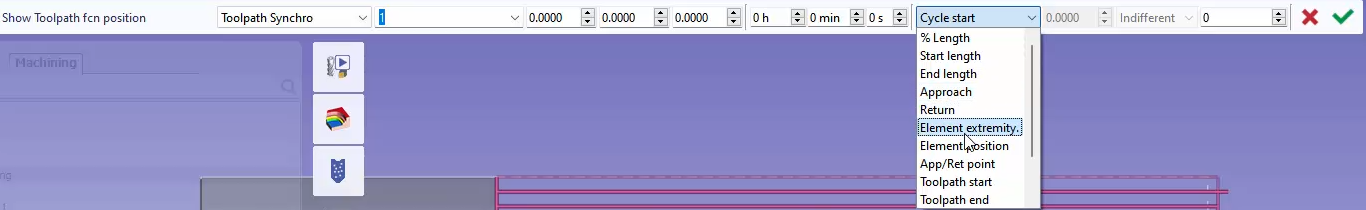

Quindi puoi scegliere i parametri del percorso utensile per definire l'entità da sincronizzare, fai clic su ok e convalida. Per questo esempio, selezioneremo l' Estremità elemento e faremo clic sulla linea del percorso utensile che tocca la regione cerchiata (nella foto precedente). |

|

|

Ripetiamo la stessa cosa per il ciclo di scanalatura (Direct_1). Per il parametro del percorso utensile scegliamo Avvio ciclo e selezioniamo i percorsi utensile di scanalatura. |

|

|

Successivamente, passando all'ambiente Macchina, puoi caricare la tua macchina se non l'hai già fatto e configurare i tuoi Utensili come richiesto. Infine, puoi verificare la sincronizzazione facendo clic sulla funzione di sincronizzazione. Sarai in grado di vedere la sincronizzazione tra i cicli sul diagramma temporale. |

|

|

|

|

|

How can I layout a turning part and its components? |

|

|

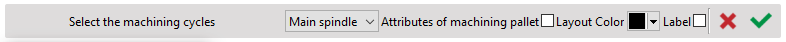

Per la tornitura, nel menu File NC, abbiamo l'opzione Trasferisci a Layout/Quotatura nella sezione di compressione. La tua macchina deve essere caricata con i simboli: Mandrini e morse . Devi assicurarti che i simboli provengano dalla sym cartella che si trova nella directory GO2cam. In alcuni casi, potrebbe essere al di fuori di questa cartella e GO2cam visualizzerà un avviso . Copia semplicemente i file nella cartella sym: C:\GO2cam_Intl\GO2camV6XX\sym |

|

|

Quando fai clic sull'icona, apparirà una finestra di dialogo: La finestra di dialogo consente di:

Seleziona i cicli che desideri disporre e fai clic sul segno di spunta verde per convalidare . GO2cam aprirà salva come finestra di dialogo per salvare il file, prima di cambiare ambiente. |

|

|

Nel Layout Design / Quotatura, puoi iniziare a disegnare il layout. |

|

|

How can I create a toolpath manually in GO2cam? |

|

|

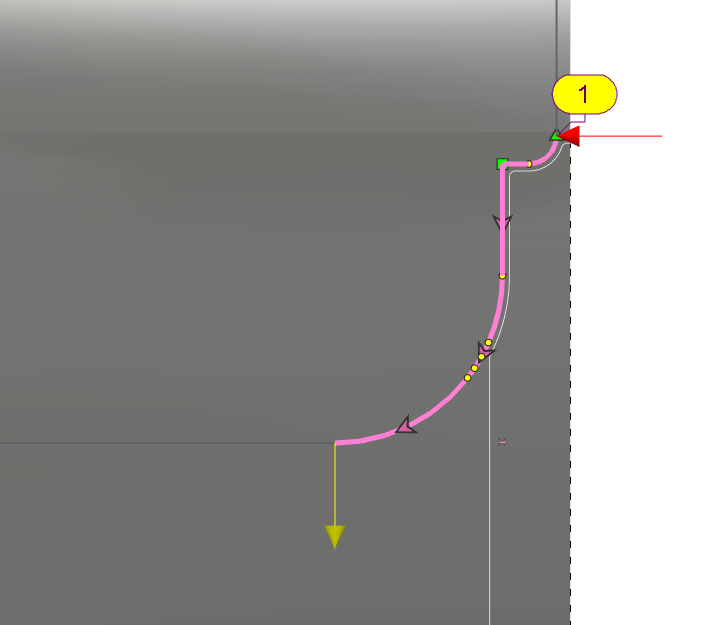

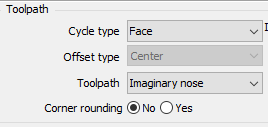

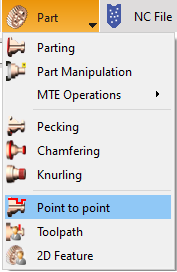

Essere in grado di definire un percorso utensile manualmente è di fondamentale importanza, soprattutto nell'applicazione di specifici utensili di formatura . Tali utensili hanno forme di taglio distinte e il loro percorso di taglio deve essere attentamente controllato per evitare il rischio di collisioni. Il ciclo Punto a punto aiuta a raggiungere questo obiettivo. È accessibile dal sottomenu Parte . |

|

|

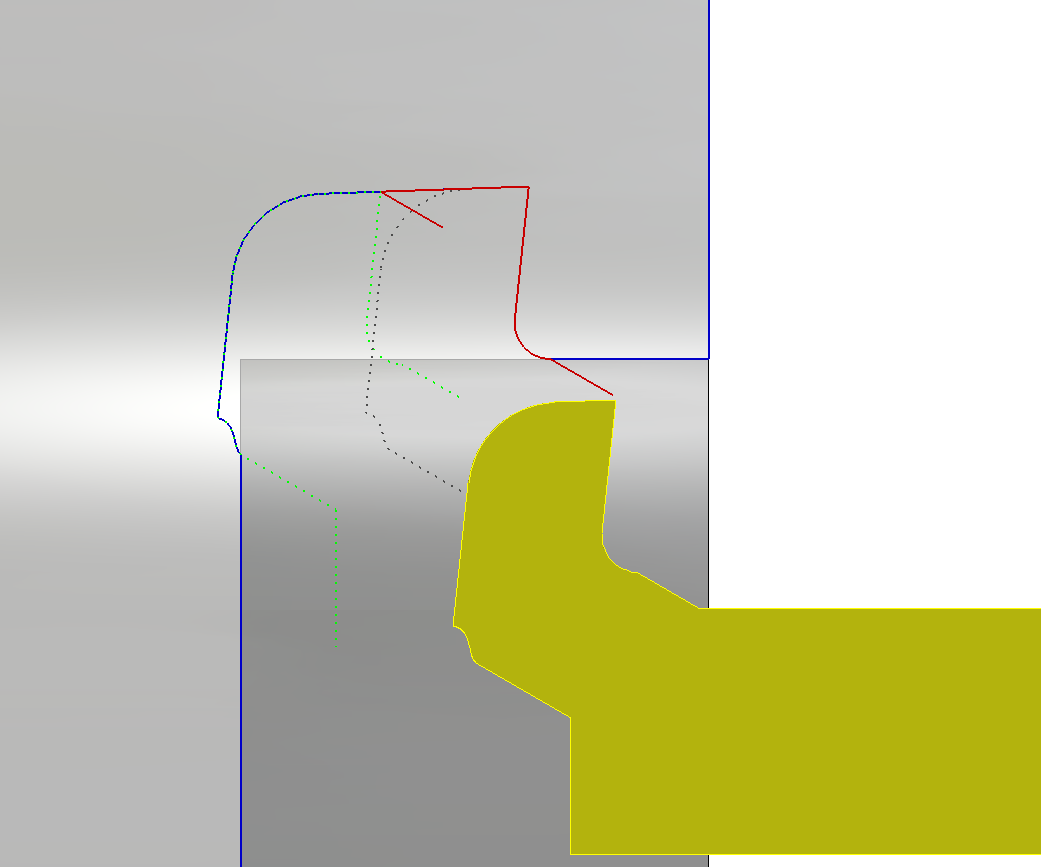

Il ciclo Punto a punto è un ciclo manuale al 100% con parametri minimi. Viene utilizzato per generare percorsi utensile specifici che non possono essere definiti da altri cicli. In quanto tale, anche il metodo di selezione della geometria può differire leggermente. Ad esempio, nell'esempio seguente, per lavorare la forma interna con questa specifica forma dell'utensile, è stato tracciato un profilo guida (in rosso), per assistere nella selezione della geometria, soprattutto per i movimenti angolari per evitare collisioni.

Nota: La guida non è obbligatoria, in altri casi, il percorso utensile richiesto può essere semplicemente definito dal profilo della parte e dai punti di avvicinamento/ritorno. |

|

|

Seleziona la guida per definire il profilo. Definisci il percorso del punto di avvicinamento. (in rosso) Definisci il percorso del punto di ritorno. (in giallo) Il punto di avvicinamento, insieme al profilo selezionato e al punto di ritorno, definiscono l'intero movimento del punto pilotato dell'utensile. Scegli l'utensile e il ciclo (il tipo di ciclo deve essere interno) ed esegui il calcolo. Questo genererà il percorso utensile per lavorare questo profilo. Per questo ciclo, il calcolo del grezzo non viene eseguito. Inoltre, non c'è alcun controllo di collisione tra la parte e l'utensile.

Puoi guardare un video a destra che mostra questo esempio. |

|

|

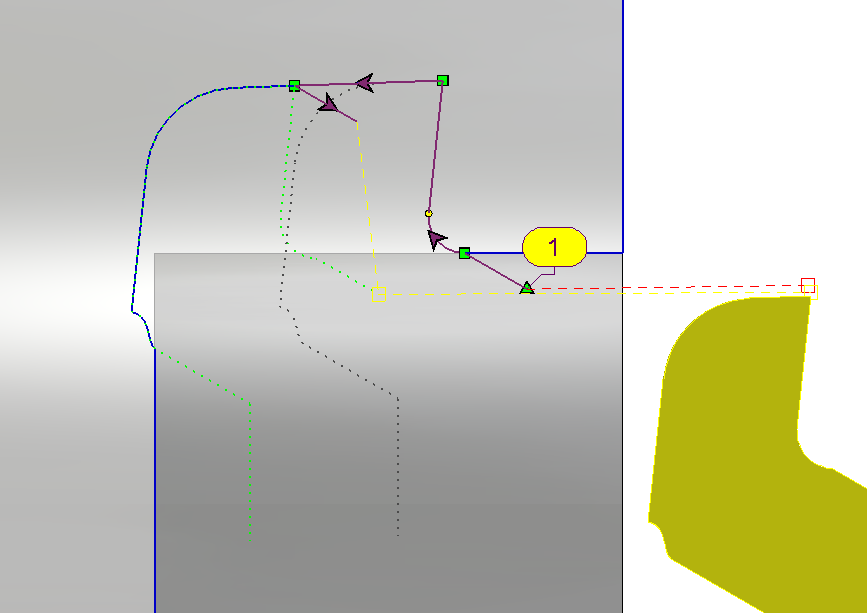

How can I machine an internal groove which is oriented as an external groove? |

|

|

Per lavorare questa gola, la selezione deve essere effettuata nella direzione -X. Di conseguenza, la parte deve avere silhouette simmetriche in modo che la selezione della geometria possa essere eseguita nella silhouette inferiore. Inoltre, per un corretto orientamento dell'utensile e per generare i percorsi utensile richiesti, la parte deve essere impostata nel mandrino di ripresa. Puoi guardare un video a destra che mostra questo esempio. |

|

|

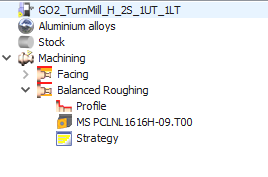

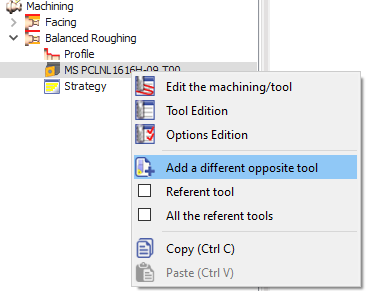

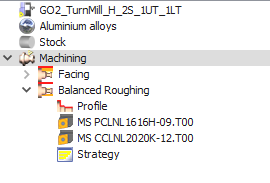

MTE: How can I have 2 different tools in a synchronized cycle? |

||

|

Definisci il tuo ciclo di sgrossatura bilanciata/finitura bilanciata come al solito con le impostazioni di sincronizzazione richieste. In questo caso, poiché è stato scelto un singolo utensile, lo stesso utensile verrà caricato due volte in MTE. |

|

|

|

Per poter impostare un secondo utensile diverso, espandi il ciclo nell'albero di lavorazione. clic destro sull'utensile esistente seleziona ' Aggiungi un altro utensile opposto '. Questo aprirà nuovamente la finestra di selezione dell'utensile in cui puoi scegliere l'utensile richiesto e convalidare. Ora entrambi gli utensili saranno visibili nell'albero di lavorazione. In MTE, se esegui il montaggio automatico, questi 2 utensili verranno montati automaticamente su torrette opposte. |

|

|

|

Puoi guardare un video che spiega l'applicazione dei cicli sincronizzati bilanciati. Vai a 2.20 nel video per visualizzare la definizione di 2 utensili diversi per il ciclo. |

||