A basic workflow to program a robot in GO2CAM is as such:

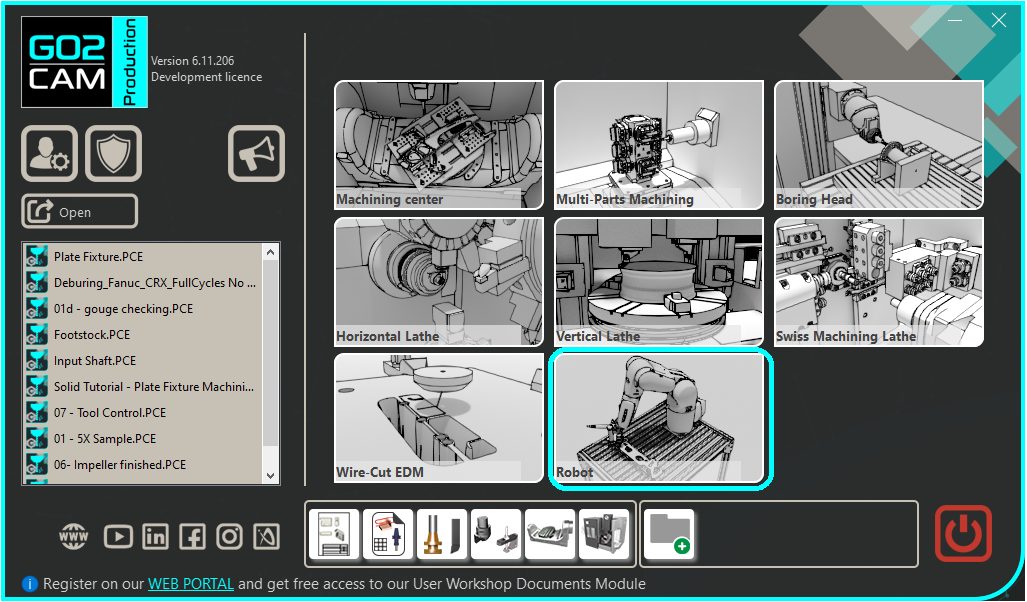

Roboter-Modul

Die Roboterschnittstelle kann der MTE-Umgebung ähneln, ist jedoch ein eigenes, separates Modul. Verfügbar auf der Homepage, wenn Sie das Paket erwerben, kann eine Roboterdatei nur in diesem Modul geöffnet werden. |

|

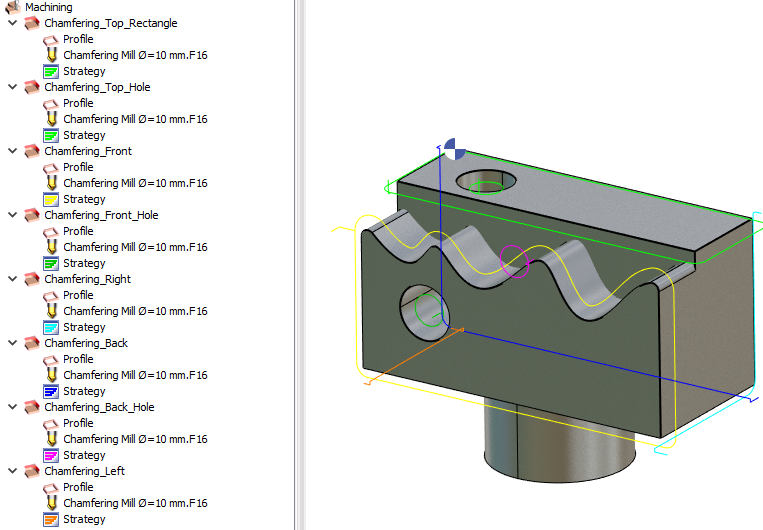

CAM-Programmierung eines TeilsDieser Teil des Prozesses ähnelt der Programmierung im Bearbeitungszentrum-Modul. Importieren Sie das Teil. Definieren Sie die Zyklen; Geometrieauswahl, Werkzeugauswahl und Zyklenauswahl wie üblich. Der Roboter wird als Fräsmaschine betrachtet, sodass alle Fräszyklen für die Roboterbearbeitung verwendet werden können, von Standard, 3X bis zu fortgeschrittenen 5X. Berechnen und simulieren Sie die Bewegung des Werkzeugs. Mehrere Anfahr- und Rückkehrpunkte können im Geometrieauswahlprozess definiert werden, um den Anfahr- und Rückkehrwerkzeugweg mit dem Teil manuell zu steuern. |

|

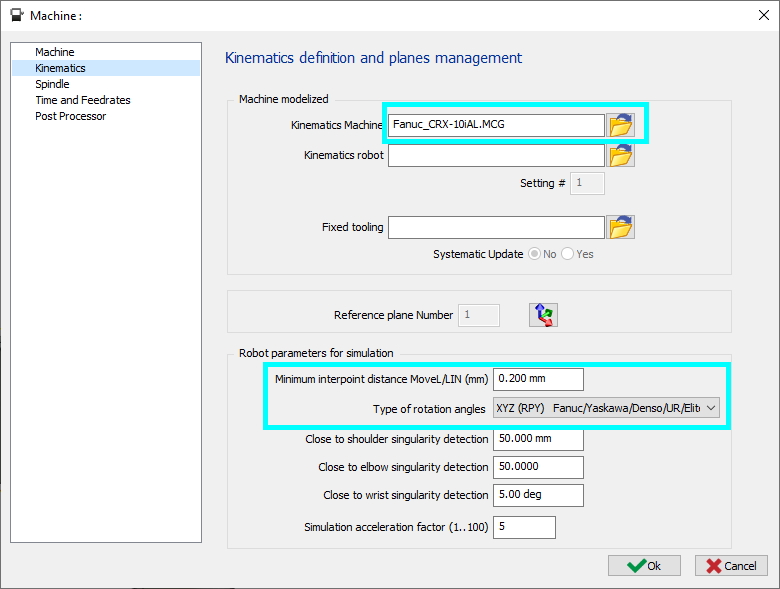

Roboter-KonfigurationRoboterkinematik Sobald ein oder mehrere Zyklen ohne Fehler erstellt und berechnet wurden, wählen Sie einen Roboter aus, der das ausgewählte Werkzeug ansteuert, um die Bearbeitungszyklen auszuführen. Klicken Sie im Bearbeitungsbaum mit der rechten Maustaste auf Maschine und wählen Sie dann Bearbeiten. Das Maschinendialogfeld wird geöffnet. Wählen Sie eine Roboter-.MCG-Datei für die Kinematikmaschine, definieren Sie die Parameter und klicken Sie auf OK, um zu bestätigen. Wenn eine Roboterzelle definiert werden soll, sind 2 .MCG-Dateien festzulegen. Die Kinematik des Roboters sollte ein eigenständiger Roboter sein, während die Kinematikmaschine andere Teile der Zelle sein kann. In einem solchen Fall ist es nicht möglich, die Achsposition des Roboters zu bewegen. Es wird empfohlen, nur mit einem MCG zu arbeiten, um vollen Zugriff auf alle Roboterkomponenten zu haben. Klicken Sie auf diesen Link, um weitere Informationen zu erhalten . Minimaler Abstand zwischen Punkten MoveL/LIN (mm) : Dies ist der Mindestabstand für eine lineare Bewegung für die Roboterprogrammerstellung. Dies kann für Kurvenpfade nützlich sein, ohne dass eine hohe Präzision erforderlich ist, indem die Pfadbewegung mit weniger Punkten schneller gemacht wird (die Simulation wird durch diesen Parameter nicht beeinflusst). Die Art der Drehwinkel kann basierend auf der verwendeten Robotermarke eingestellt werden. Schwellenwert Werte können für Singularitätserkennung für Schulter-, Ellbogen- und Handgelenkverbindungen festgelegt werden. Der Roboter kann mit dem Teil visualisiert werden, indem Sie zum Menü Maschine gehen und das Untermenü Werkzeuge auswählen. Der Roboter kann ausgeblendet werden, indem Sie mit der mittleren Maustaste auf den Roboternamen in der Struktur klicken. Dies ist nützlich, falls das Teil vom Robotergehäuse verdeckt wird. |

|

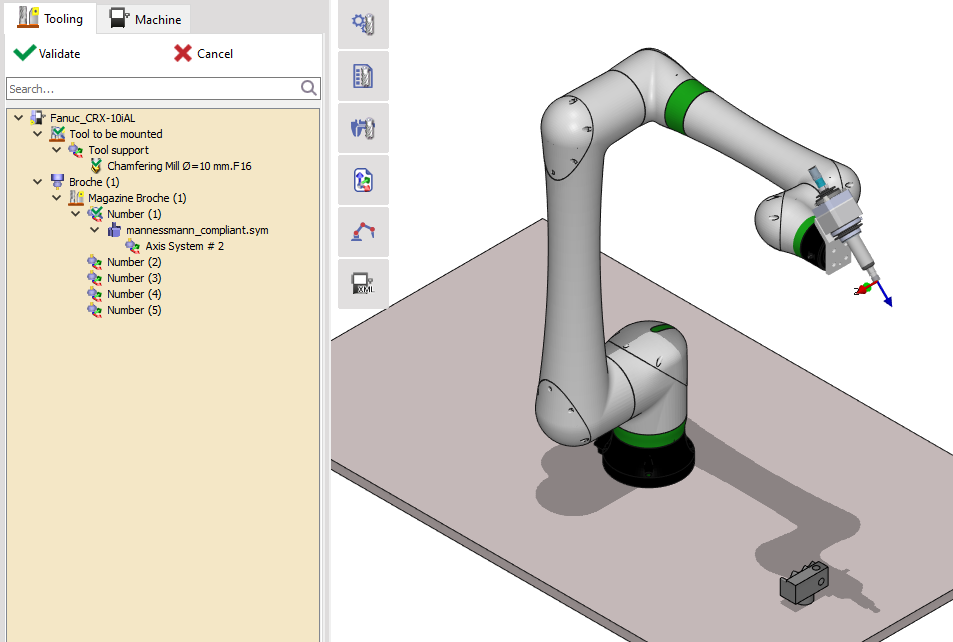

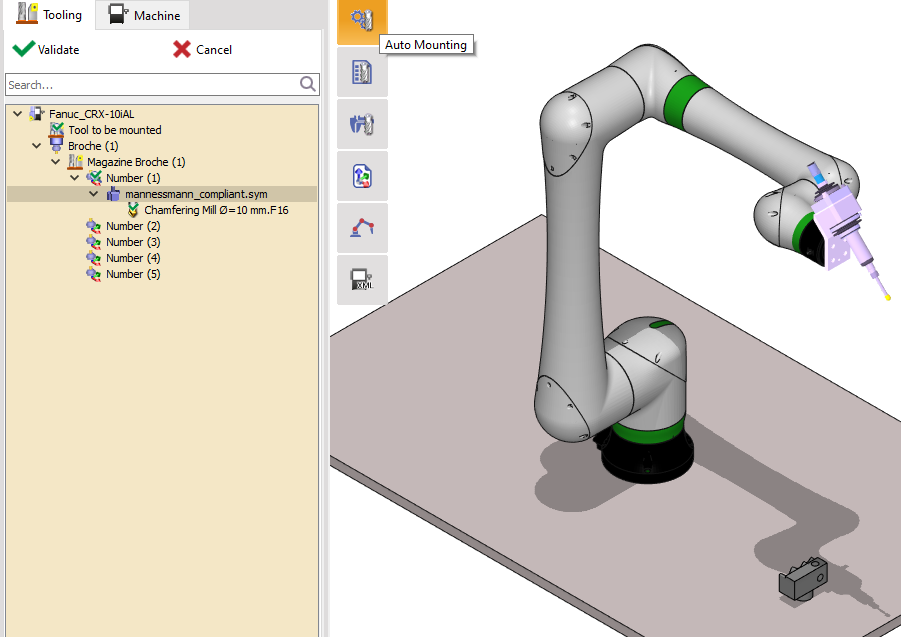

Werkzeug- und TeilekonfigurationDas Laden der Werkzeuge und Werkzeughalter ist ein ähnlicher Vorgang wie bei MTE. Klicken Sie auf Automatische Montage, um das Werkzeug am Roboter zu montieren. Klicken Sie mit der rechten Maustaste auf das Werkzeug oder die Roboterendachse, um einen Werkzeughalter einzufügen. Das Werkzeug kann im Werkzeug-Tab weiter konfiguriert und das Teil im Maschinen-Tab neu positioniert werden.

|

|

|

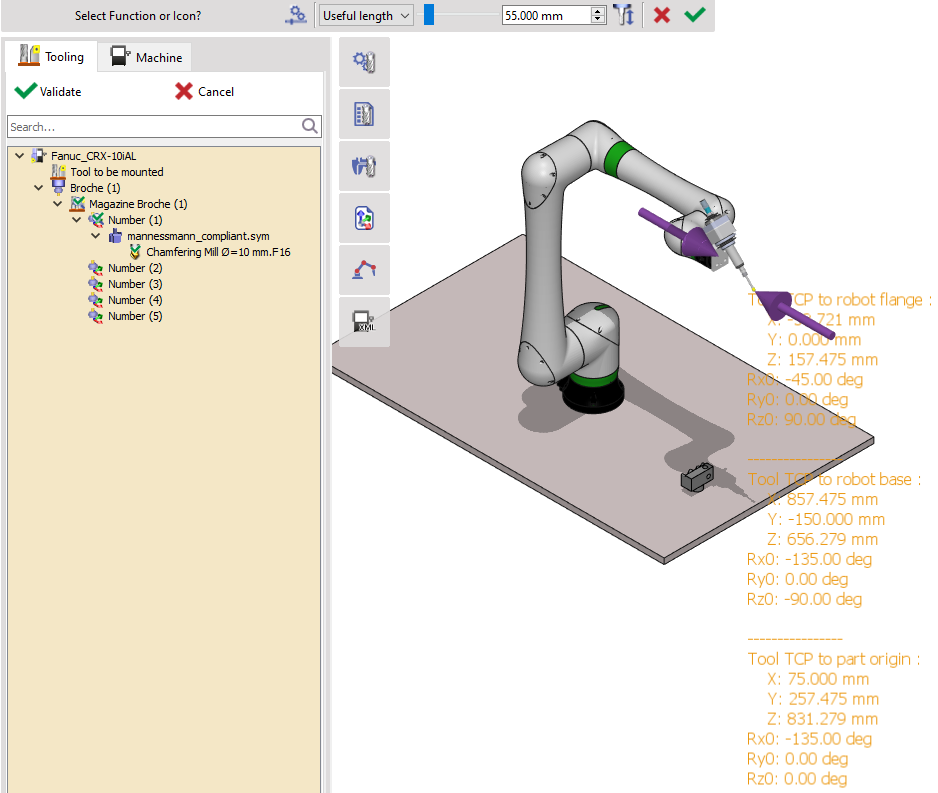

Werkzeug Durch Doppelklicken auf das Werkzeug entweder in der Struktur oder im Programmfenster wird der Werkzeugmittelpunkt (TCP) in Bezug auf den Roboterflansch angezeigt. Sie können auch die nutzbare Werkzeuglänge im oberen Menüband ändern.

Der TCP wird in X, Y, Z, Rx0, Ry0, Rz0 ausgedrückt.

|

|

|

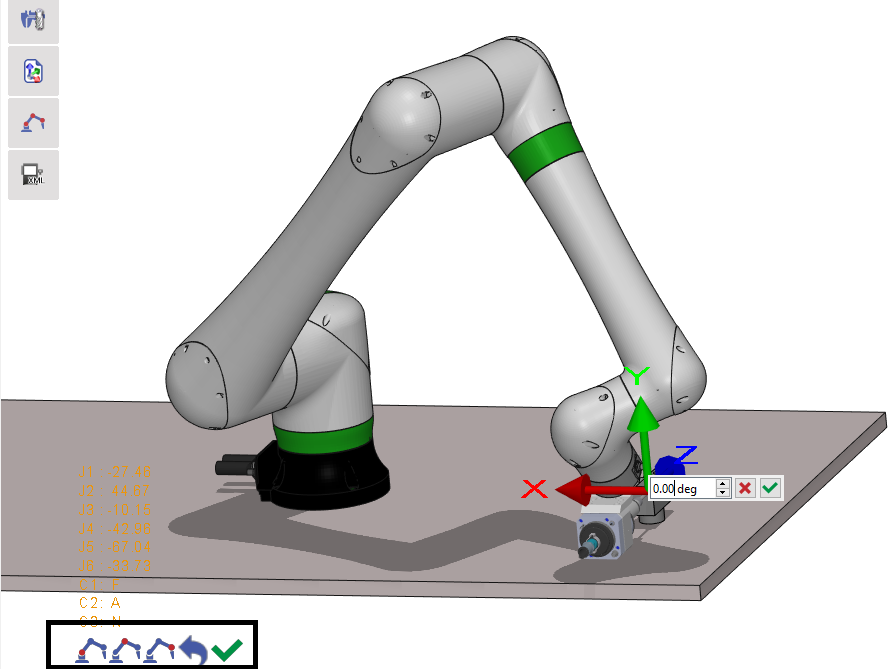

Teil-Erreichbarkeit Zunächst kann die Position des Teils für den Roboter zu nah oder zu weit sein. Die Erreichbarkeit des Teils für den Roboter kann geschätzt werden. Doppelklicken Sie im Werkzeuge -Tab auf einen Punkt des Teils. Wenn dieser Punkt erreichbar ist, wird der Roboter so bewegt, dass er diesen Punkt mit seinem Werkzeug oder seinem Flanschpunkt senkrecht zu diesem Punkt berührt, andernfalls wird eine Meldung angezeigt. Um die Werkzeugrahmenachsen anzuzeigen und das Werkzeug zu bewegen, doppelklicken Sie auf den Roboter und wählen Sie ein Werkzeug aus, indem Sie darauf klicken (ein Roboter kann mehrere Werkzeuge gleichzeitig haben). Ändern Sie die Roboterkonfiguration, während Sie die gleiche Werkzeugposition mit den drei Symbolen unten links beibehalten. Es ist auch möglich, den Rahmen zu verschieben, indem Sie mit der linken Maustaste auf den Achsenpfeil klicken und ziehen, um zu verschieben und zu drehen, oder mit der rechten Maustaste auf die Achse klicken, um einen Verschiebungs- oder Drehwert anzugeben. |

|

|

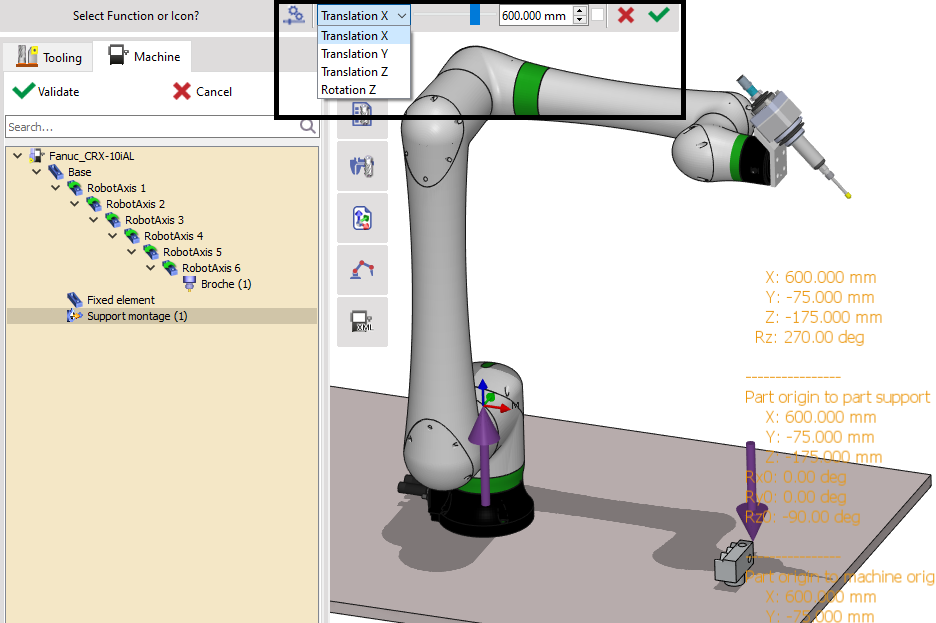

Teil-Neupositionierung Das Teil kann in Bezug auf den Roboter neu positioniert werden. Wechseln Sie zum Maschinen-Tab, doppelklicken Sie auf die Werkstückbaugruppenträger (in diesem Beispiel in Supportmontage umbenannt). Die kartesische Position des Teils wird im Basisrahmen des Roboters angezeigt. Positionieren Sie das Teil in X-, Y-, Z-Richtung und Drehung nur um Z mit den Funktionen im Menüband neu. Bestätigen Sie die Änderung.

|

|

|

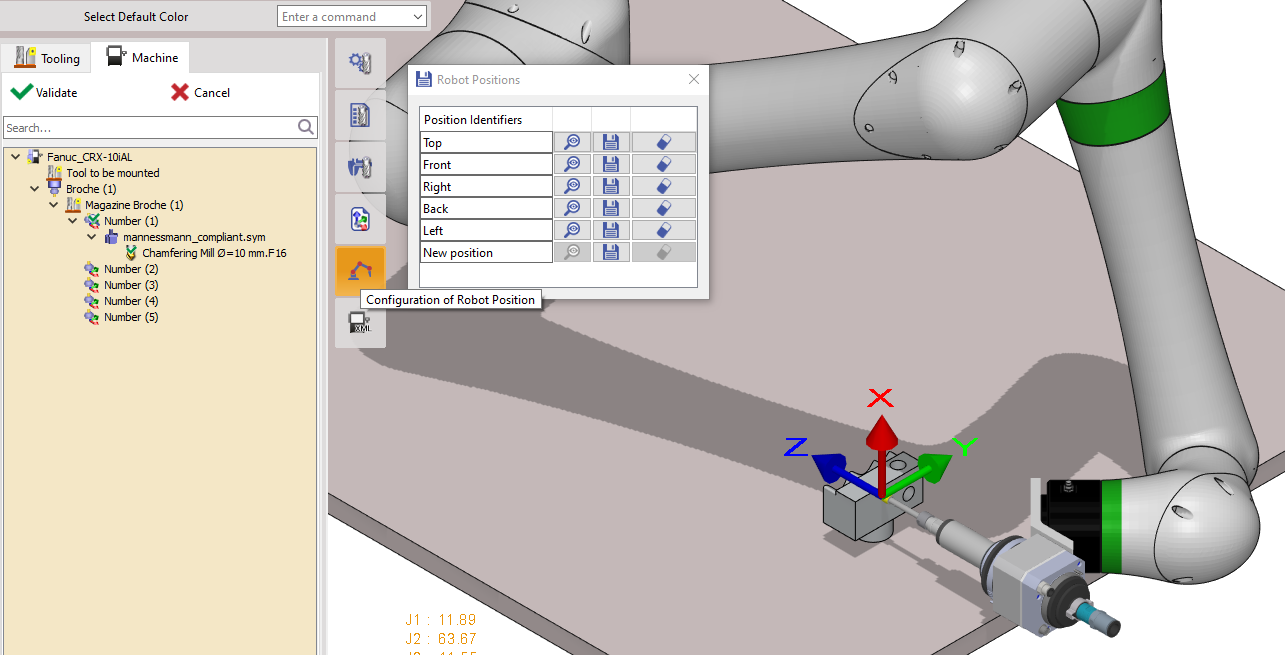

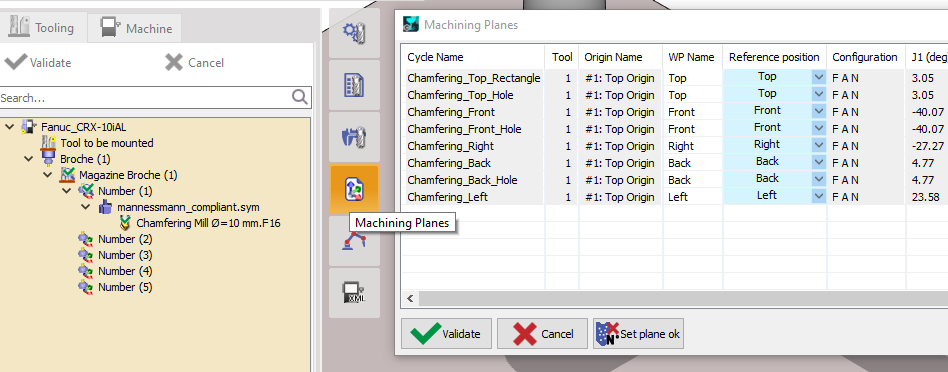

Referenzposition für jeden Zyklus Da die Positionierung des Roboters über den kartesischen Punkt redundant ist, ist die Konfiguration oder Ausrichtung eines Zyklus auf einer Ebene möglicherweise nicht für einen anderen Zyklus auf einer anderen Ebene geeignet. Es ist besser, eine Referenzposition für jeden Zyklus zu definieren. Tatsächlich ist eine Referenzposition erforderlich, um den Gelenkpositionspfad jedes Zyklus zu generieren. Während des gesamten Pfads für diesen Zyklus wird dieselbe Konfiguration der Referenzposition beibehalten und die Ausrichtung referenziert. Wenn Sie mehr darüber erfahren möchten, klicken Sie hier: Erstellung der Roboter-Referenzposition . Um eine neue Referenzposition hinzuzufügen oder eine vorhandene zu ändern, klicken Sie in der linken Symbolleiste auf den Befehl Konfiguration der Roboterposition. Positionieren Sie den Roboter auf einer Fläche basierend auf der Ebene. Ändern Sie die Ausrichtung, indem Sie die Werkzeug-TCP-Achsen ziehen, um eine geeignete Positionierung des Roboters auf der Fläche zu erreichen. Speichern Sie die Konfiguration mit dem Speichersymbol für die jeweiligen Ebenen. Sobald alle erforderlichen Referenzpositionen erstellt und gespeichert wurden, müssen sie den definierten Zyklen zugeordnet werden. Öffnen Sie dazu den Befehl Bearbeitungsebenen und weisen Sie für jeden Zyklus die Referenzposition zu. Wenn für einen Zyklus keine Referenzposition zugewiesen ist, wird die letzte der vorherigen Zyklen verwendet. Wenn die Referenzposition für den ersten Zyklus nicht zugeordnet ist, wird die im Kinematik-File (.MCG) definierte Startgelenkposition des Roboters verwendet. Wenn keinem der Zyklen eine Referenzposition zugewiesen ist, wird die Startgelenkposition des Roboters für alle diese Zyklen angewendet. |

|

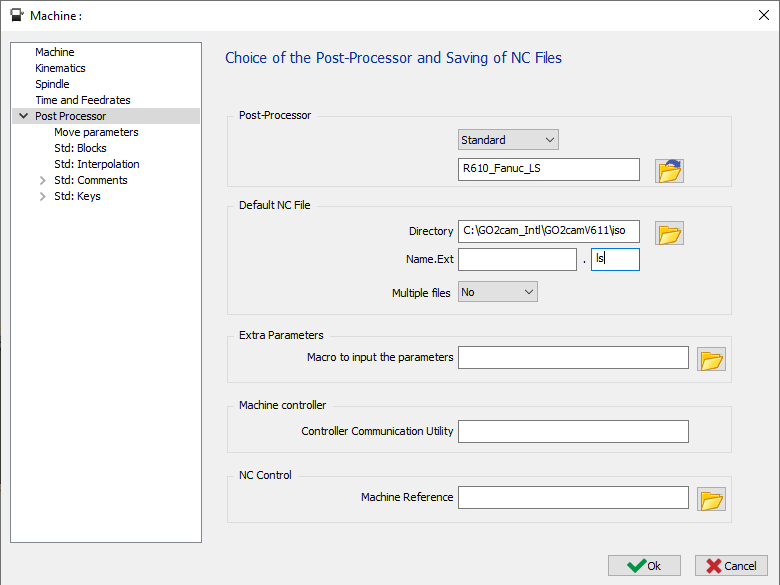

Auswahl des PostprozessorsÄhnlich wie bei MTE muss für die Simulation mit Roboter und Programmerstellung ein Postprozessor ausgewählt werden. Öffnen Sie im Bearbeitungsbaum erneut das Maschinenfenster und gehen Sie zum Menü Postprozessor. Behalten Sie den PP-Typ als Standard bei und wählen Sie dann den richtigen PP für den Roboter. In diesem Fall ist es ein FANUC-Roboter, daher wird R610_Fanuc_LS ausgewählt. Bei Bedarf können auch der Ausgabeprogrammname (Name. EXT) und der Erweiterungsname angegeben werden. |

|

Roboter-Strategie-SetupBevor wir den Werkzeugweg simulieren, müssen wir die Roboterstrategie einrichten, um den Werkzeugweg in Roboterbewegungspfade umzuwandeln. Klicken Sie hier: Roboter-Strategie-Setup |

|

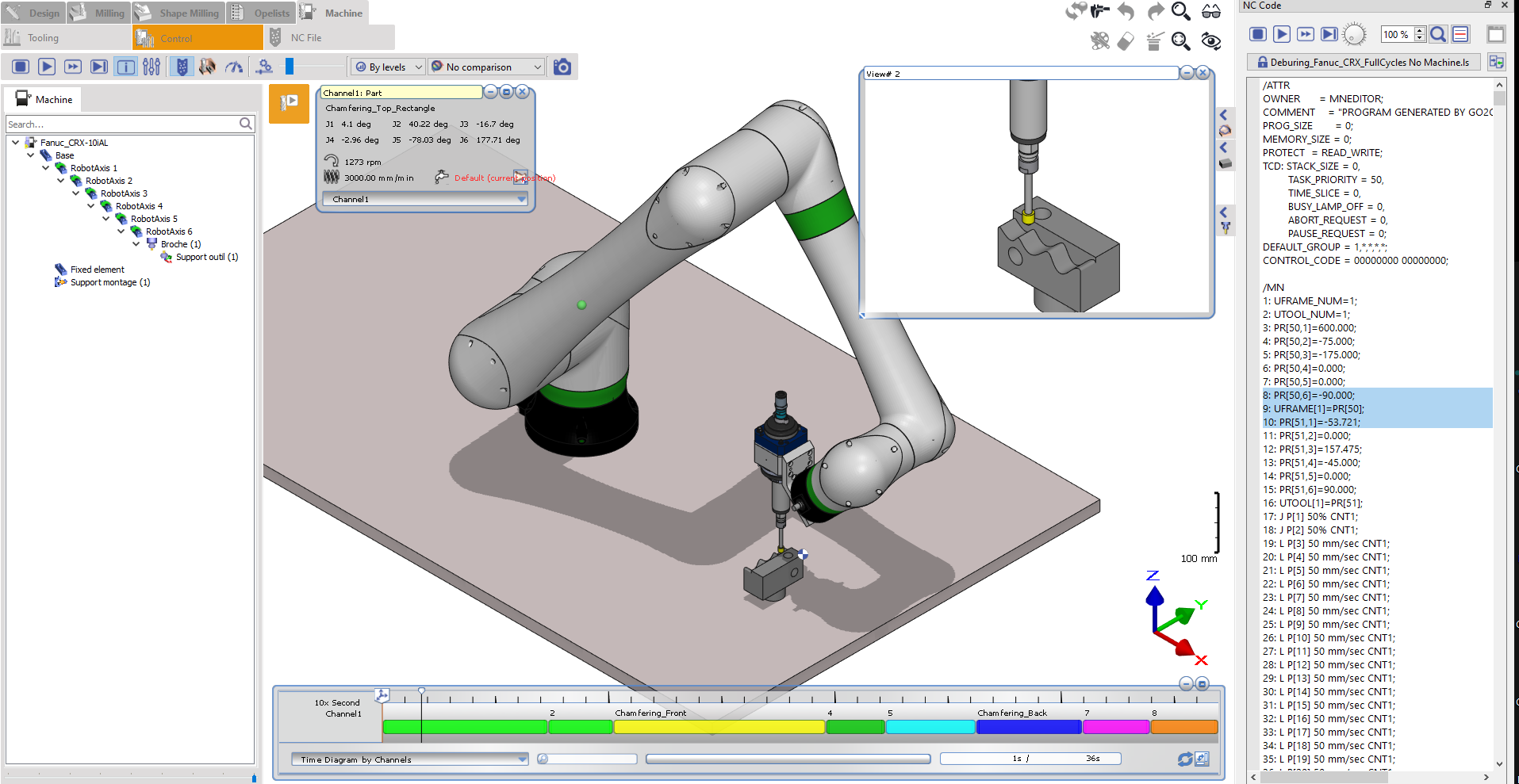

SimulationWenn die Bearbeitungszyklen definiert, der Roboter ausgewählt, das Werkzeug und das Teil konfiguriert und der Postprozessor ausgewählt wurden, kann die Simulation mit dem Roboter im Menü Steuerung gestartet werden. An diesem Punkt sind die Parameter und die Simulationsumgebung dieselben wie bei MTE. |

|

KollisionsvermeidungWenn kein wesentliches Material entfernt werden muss, wird empfohlen, das Rohteil mit derselben Geometrie wie das Teil festzulegen. Duplizieren Sie dazu das Teil und weisen Sie es als Rohteil zu. Führen Sie die Simulation mit Kollisionsprüfung aktiviert . Überprüfen Sie hier die verschiedenen Optionen, die zur Vermeidung von Kollisionen verfügbar sind: Kollisionsvermeidung . |

|

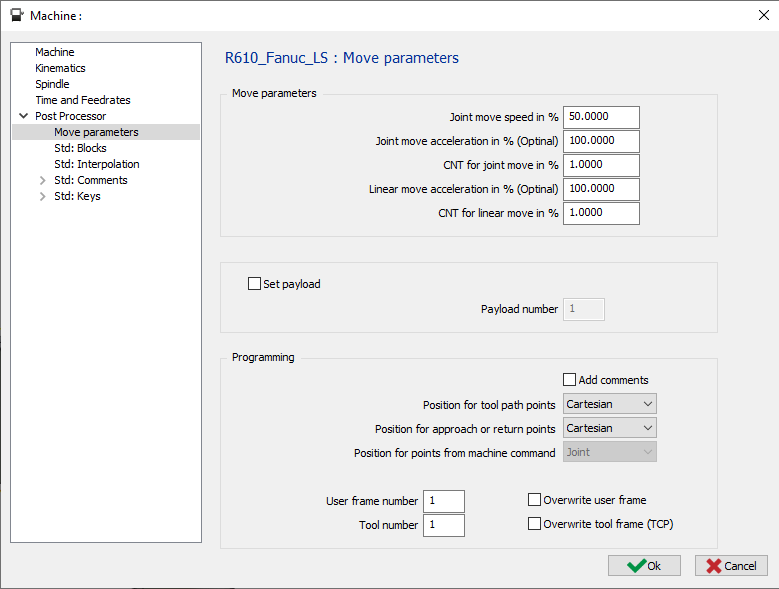

RoboterprogrammausgabeRoboterprogramm-Parametereinstellung Vor der Erstellung des Roboterprogramms müssen mehrere Parameter angegeben werden. Gelenkbewegungsgeschwindigkeit in %, Gelenkbeschleunigung in % (optional), CNT für Gelenkbewegung in %, Linearbewegungsbeschleunigung in % (optional), CNT für Linearbewegung in % können im Fenster Maschinenparameter unter dem Untermenü Bewegungsparameter im Postprozessor konfiguriert werden. Die Nutzlast kann festgelegt und die Positionierung für Werkzeugweg sowie Anfahr- und Rückkehrpunkte können zwischen kartesisch und Gelenk ausgewählt werden. |

|

|

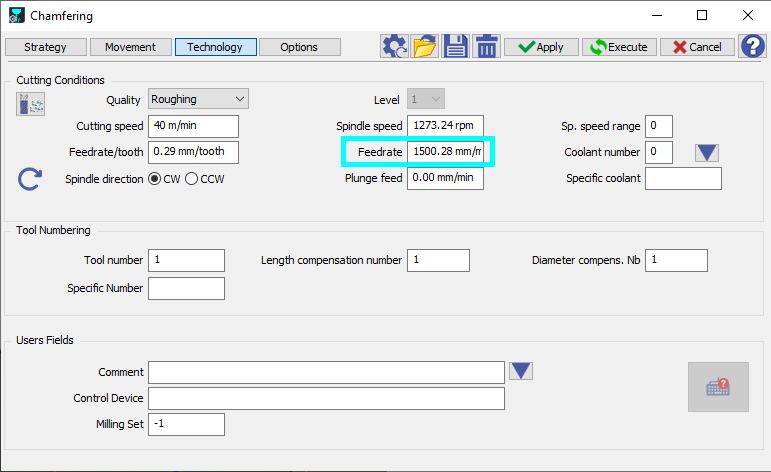

Roboter-Linear-Geschwindigkeitseinstellung Die lineare Geschwindigkeit für jeden Zyklus kann für jede Zyklusstrategie unter dem Technologie -Tab aufgerufen und geändert werden. Der Vorschub -Parameter, der in mm/min ist, steuert die lineare Geschwindigkeit des Roboters. Jede Änderung sollte durch Klicken auf Ausführen angewendet werden, um die Änderungen zu bestätigen. |

|

|

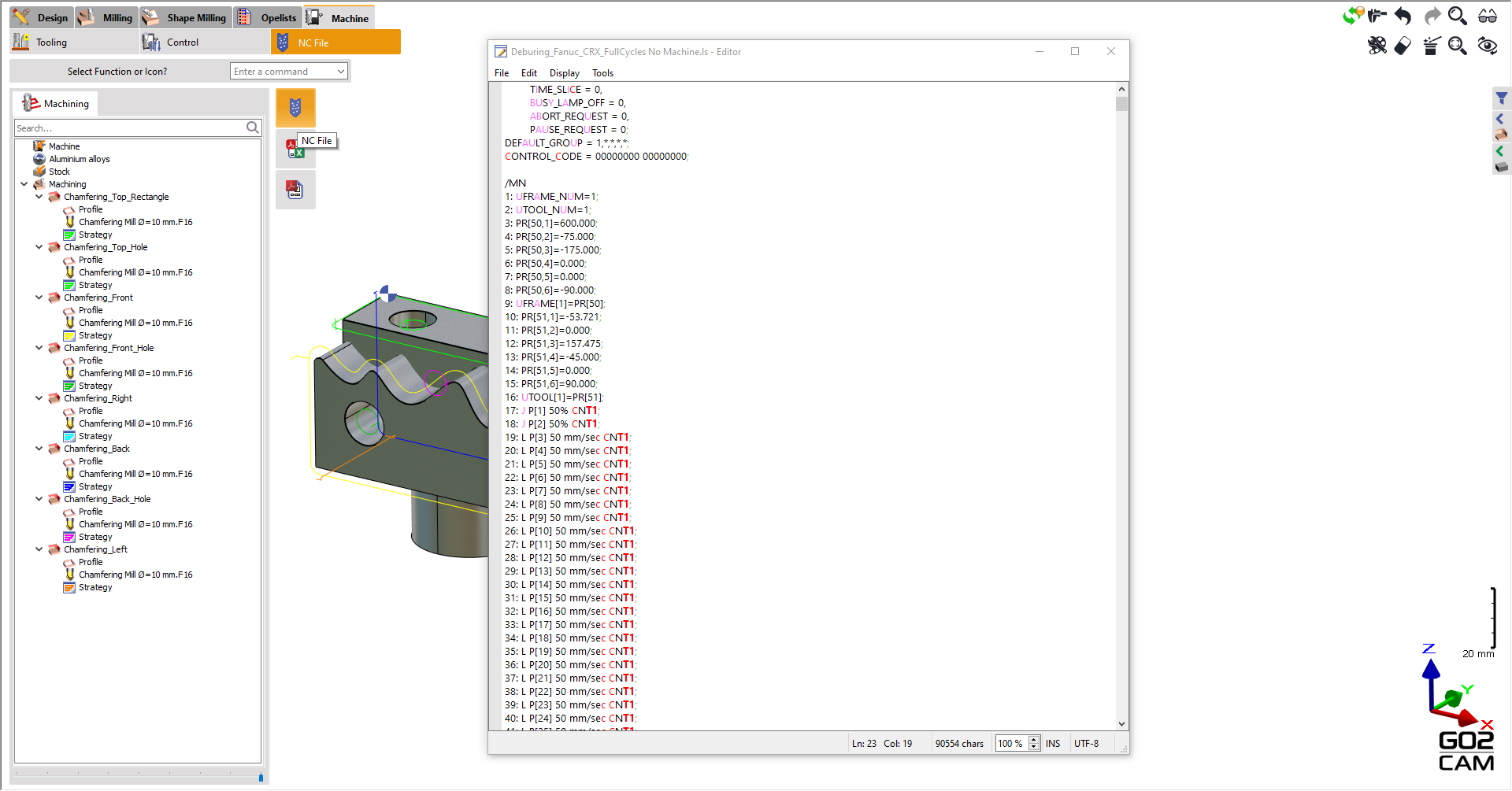

NC-Ausgabe Generieren Sie den NC-Code, indem Sie im Untermenü NC-File auf den Befehl NC-File klicken. |

|

|

Sehen Sie sich rechts ein Video an, das den Workflow demonstriert.

|

|

Roboter-Controller

|

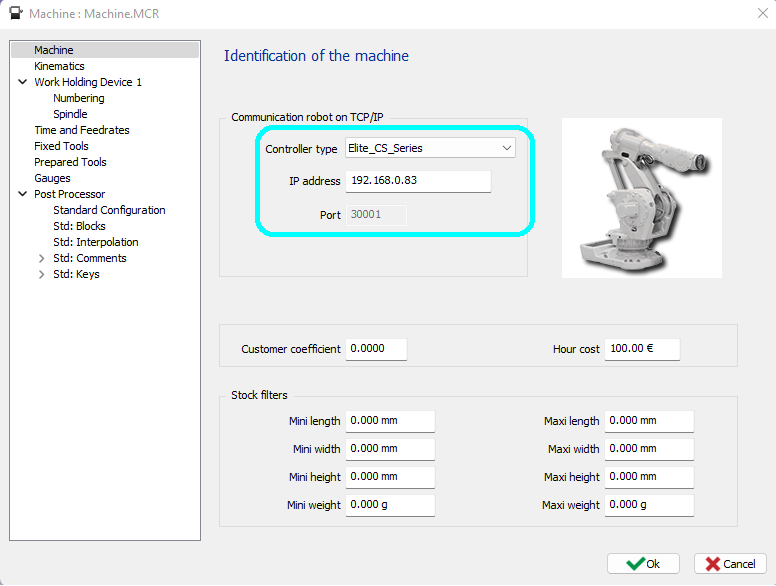

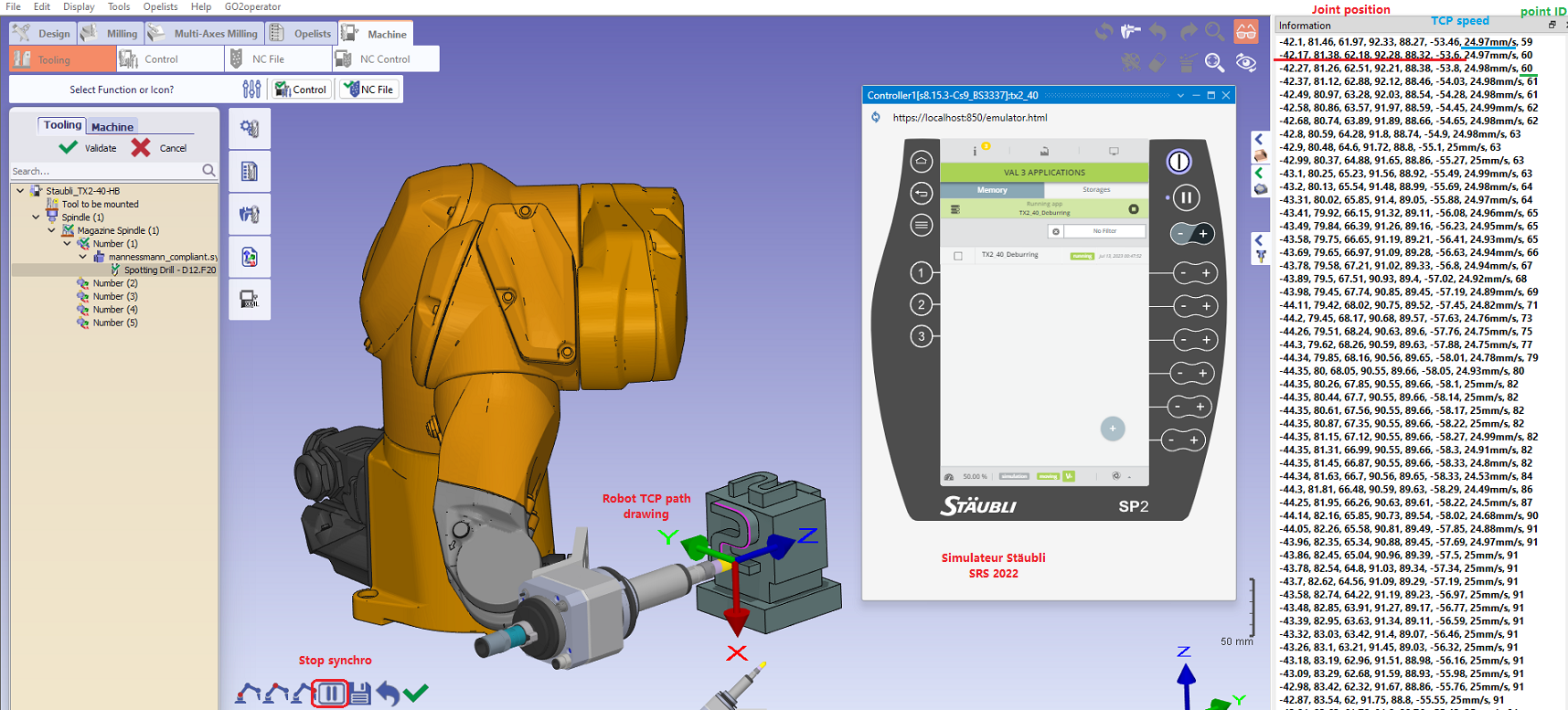

Roboter-Controller-Verbindungseinstellung Das Ausgabeprogramm kann dann auf dem Robotersimulator oder auf dem realen Roboter ausgeführt werden. Es wird empfohlen, das Programm in einem Simulator auszuführen, um es zu validieren. Für mehrere Roboter ist es möglich, sich mit dem Roboter-Controller über IP/TCP oder Simulator zu verbinden und die Roboterbewegung zu synchronisieren, während das Programm ausgeführt wird. Gehen Sie dazu zum Fenster Maschineneinstellungen, wählen Sie den Roboter-Controller-Typ aus, geben Sie die IP-Adresse und die Portnummer ein. Rechts ist ein Beispiel. |

|

|

Synchronisieren in GO2CAM, während das Roboterprogramm ausgeführt wird Wenn ein realer Roboter oder sein Simulator ein Programm ausführt, kann die reale Position in Echtzeit in GO2CAM synchronisiert werden (nicht alle Roboter werden tatsächlich unterstützt). Um die Synchronisierung zu starten, gehen Sie zu Werkzeuge und wählen Sie das Start-Synchro-Symbol unten links. Stellen Sie sicher, dass das richtige Werkzeug ausgewählt ist, um den richtigen Werkzeugweg zu zeichnen. Abhängig vom Controller können wir sogar die lineare Geschwindigkeit des Roboter-TCP und den Punktindex erhalten. |

|