|

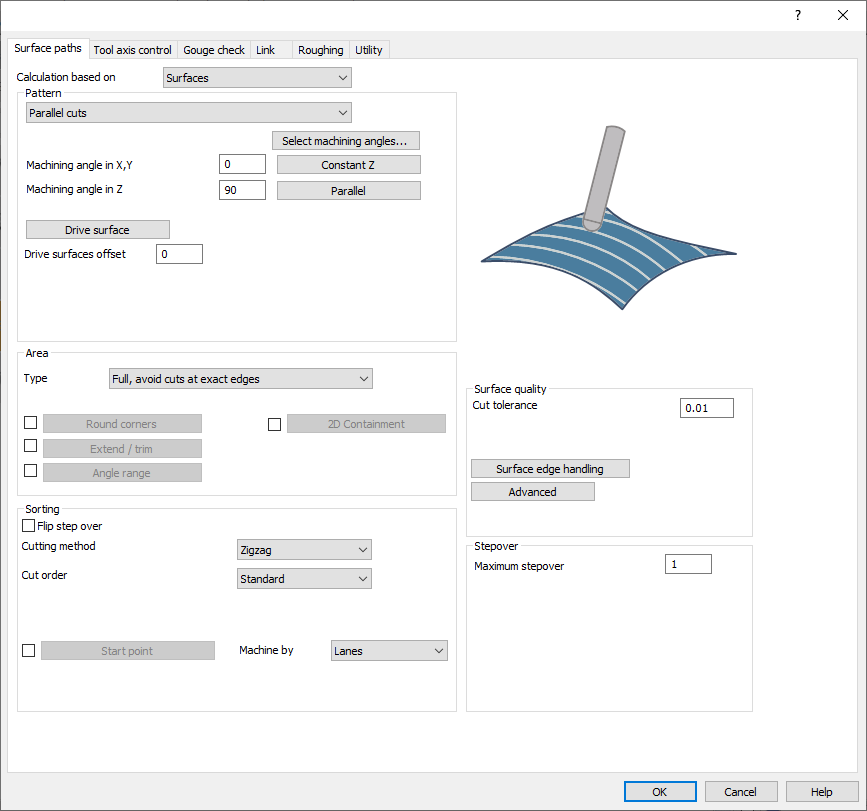

Diese Registerkarte enthält die Parameter und Einstellungen zur Steuerung des Typs der zu erzeugenden Werkzeugpfade für die Bearbeitung der ausgewählten Führungsflächen. Sie ist in 4 Abschnitte unterteilt:

|

Pattern

Führungsflächen sind ausgewählte Flächen aus dem CAD-Modell, auf denen der Werkzeugpfad erzeugt wird. Der Schlüsselfaktor ist die Normalrichtung der Flächen. Der Werkzeugpfad wird auf der Vorderseite der Fläche erstellt, wo die Flächennormale nach außen zeigt.

Der Führungsflächenversatz ist ein virtueller Versatz, der auf die Führungsfläche angewendet wird, sodass Sie das zu erhaltende Material oder den Rohteilzuschlag angeben können. Dieser Versatz erweitert die Führungsflächen in alle Richtungen und funktioniert als 3D-Versatz.

Es stehen verschiedene Mustervarianten für verschiedene Situationen zur Verfügung:

|

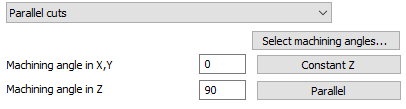

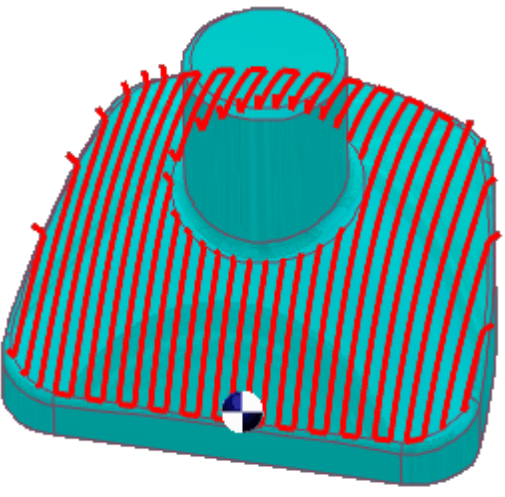

Parallele Schnitte |

Die Option "Parallele Schnitte" erzeugt Werkzeugpfade mit Scheiben, die parallel zueinander verlaufen. Die Scheibenorientierung wird durch zwei Winkel bestimmt: X-Y (die die Scheiben um die Z-Achse dreht) und Z.

|

|

|

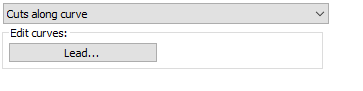

Schnitte entlang der Kurve |

Das Muster "Schnitte entlang der Kurve" ermöglicht es dem Benutzer, einen Werkzeugpfad orthogonal zu einer Führungskurve zu erstellen. Das bedeutet, dass die Schnitte nicht parallel zueinander verlaufen, wenn die ausgewählte Kurve als "Führung" keine gerade Linie ist.

|

|

|

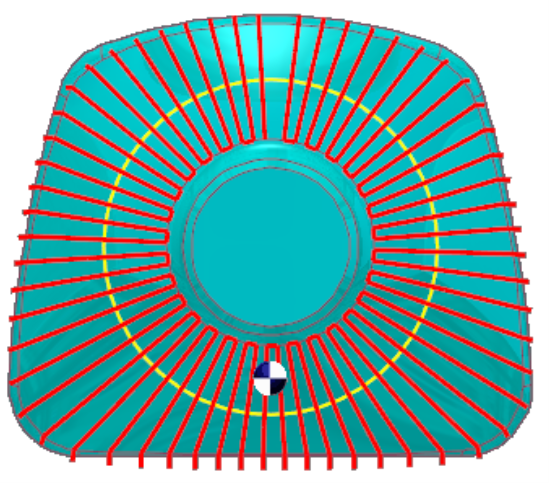

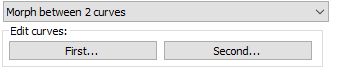

Morph zwischen 2 Kurven |

Diese Option erstellt einen Morph-Werkzeugpfad zwischen zwei Führungskurven, die als "Erste" und "Zweite" eingegeben werden. Morph bedeutet, dass der erzeugte Werkzeugpfad allmählich zwischen den beiden Kurven interpoliert und gleichmäßig über die Fläche verteilt wird. Diese Option eignet sich gut für die Bearbeitung steiler Bereiche bei der Herstellung von Formen.

|

|

|

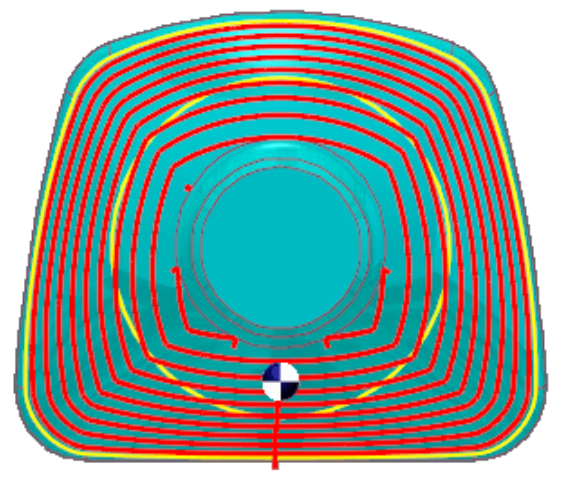

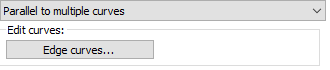

Parallel zu mehreren Kurven |

Die Option "Parallel zur Kurve" erzeugt Werkzeugpfadsegmente parallel zur Führungskurve, wobei jedes Segment vom vorherigen versetzt ist, anstatt einfach kopiert zu werden. Die Kurve muss genau mit dem Flächenrand übereinstimmen, idealerweise mit dem Rand selbst, um eine genaue Werkzeugpfadgenerierung zu gewährleisten. Nicht ausgerichtete Kurven können zu falschen Werkzeugpfaden führen. |

|

|

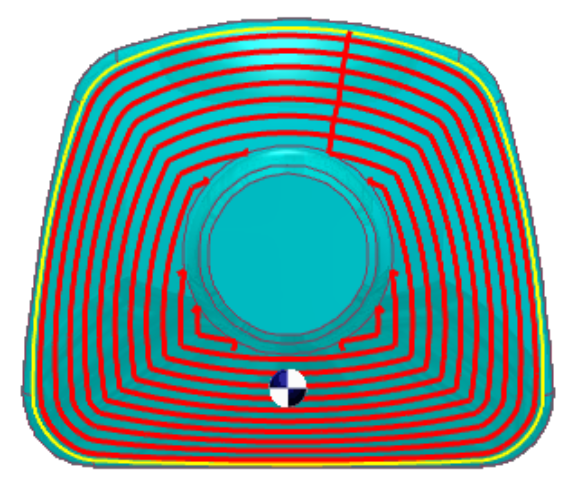

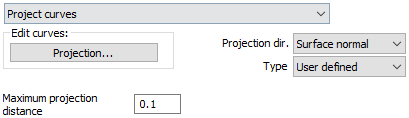

Projektionskurven |

Dieses Muster ermöglicht die Erstellung einer benutzerdefinierten Kurve oder eines generischen Musters mit Optionen für 2D-Projektionen (radial und spiralförmig) und 3D-Kurvenprojektionen (versetzt und benutzerdefiniert). Der Benutzer muss die Projektionsrichtung für die Kurven angeben, mit Optionen wie:

|

|

|

Morph zwischen 2 Flächen |

Diese Option erzeugt einen Morph-Werkzeugpfad auf der Führungsfläche, der von zwei Prüfungsflächen umschlossen ist. Der Werkzeugpfad ist gleichmäßig über die Führungsfläche verteilt, wodurch er sich ideal für die Bearbeitung komplexer Formen wie Laufradschaufeln eignet.

Bi-Tangential:

|

|

|

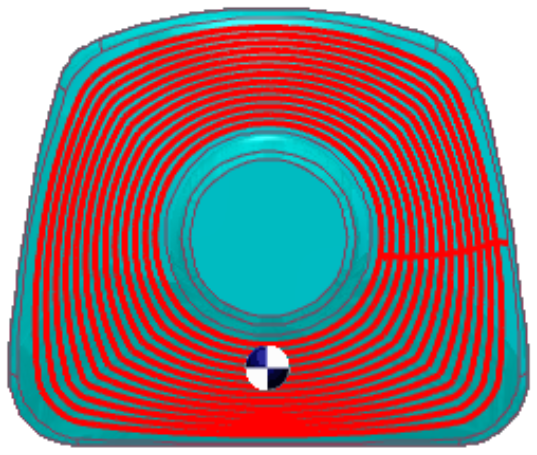

Parallel zur Fläche |

Die Option "Parallel zur Fläche" erstellt Schnitte auf der Führungsfläche, die parallel zu einer Führungsfläche verlaufen. Für den Sonderfall, dass die Führungs- und die Führungsflächen eine einliegende Kante bilden, ist es wünschenswert, dass das Werkzeug sowohl mit der einen als auch mit der anderen Fläche bitangential ist.

|

|

|

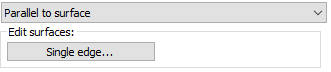

Fließlinie |

Die Fließlinie erzeugt einen Werkzeugpfad, der an der kurzen oder langen Seite oder entlang der U- oder V-parametrischen Abmessungen der Fläche ausgerichtet ist. Der Hauptvorteil ist, dass keine zusätzlichen Begrenzungsgeometrien wie Wände oder Kantenkurven benötigt werden. Es wird ein konstanter maximaler Überlappungsabstand beibehalten, selbst bei komplexen Flächen, und es hat eine schnelle Berechnungszeit. |

|

Area

-

Die verfügbaren Flächentypen sind wie folgt:

|

Vollständig, Schnitte an genauen Kanten vermeiden |

Bei dieser Option wird der Werkzeugpfad auf der gesamten Führungsfläche erzeugt, wobei der Flächenrand vermieden wird. Der erste Schnitt ist nicht genau am Flächenrand ausgerichtet. Um den Abstand vom Rand zu berechnen. Durch Ändern der maximalen Überlappung ändert sich dieser Wert entsprechend. |

|

Vollständig, beginnen und enden an der genauen Flächenkante |

Diese Option erzeugt den Werkzeugpfad auf der gesamten Fläche und beginnt und endet an der genauen Flächenkante oder der nächstmöglichen Position. |

|

Schnitte durch einen oder zwei Punkte begrenzen |

Mit dieser Option können Sie die Bearbeitung zwischen zwei Punkten auf der Führungsfläche begrenzen, sodass Sie nur an bestimmten Teilen der Fläche arbeiten können. |

Die anderen Parameter sind:

|

2D-Einschluss |

Der 2D-Einschluss enthält den Werkzeugpfad innerhalb einer ausgewählten Kurve. Die Projektionsachsenrichtung wird verwendet, um die gegebene Kurve zurück auf das Teil zu projizieren. Der Werkzeugpfad wird dann durch die gegebenen Kurven beschnitten. Hinweise: Die 2D-Kontur muss nicht genau auf der Fläche liegen. Sie kann über die Kanten hinausreichen. Sie können mehrere Konturen verwenden. Die Konturen müssen geschlossene Konturen sein. |

|

Winkelbereich |

Bei 5-Achsen-Teilen mit Hinterschnitten und einer komplexen Topologie ist die Definition von flachen und steilen Bereichen abstrakter als die Definition, die für den Formenbau und 3-Achsen-CAM-Systeme verwendet wird. The Winkelbereich option allows users to define the areas to be machined by an angle range of the surface normal with respect to a user defined axis. The user has the option to machine everything inside the angle interval or outside the interval. |

|

Erweitern/Beschneiden |

Mit dieser Option können Sie den Werkzeugpfad erweitern oder beschneiden. Im Fall von "Erweitern" wird der Werkzeugpfad tangential erweitert und reicht mit einer geraden Linie über die Führungsfläche hinaus. Diese Linie hat die gleiche Orientierung wie das letzte Werkzeugpfadsegment. Im Fall von "Beschneiden" wird der Werkzeugpfad auf seinem Weg beschnitten. |

|

Ecken abrunden |

Diese Option kann so eingestellt werden, dass sie kleine Radiusbereiche und innere scharfe Kanten im Oberflächenmodell findet. Solche Bereiche werden von der Werkzeugpfadgenerierung ausgeschlossen. Innere Ecken können zu "Fischschwänzen" oder "Schwalbenschwänzen" in Werkzeugpfaden führen. Solche Fischschwänze werden durch Einschalten dieses Schalters entfernt. Dieses Flag kann auch als Fillet-Generator betrachtet werden. Das Oberflächenmodell wird in Richtung der Werkzeugpfadscheiben mit einem Radius abgerundet (gefilzt), um kleine Radien und innere scharfe Ecken zu vermeiden. Der angewendete Radius ist der Hauptwerkzeugradius plus der aktuelle Wert für den zu belassenden Rohteilzuschlag. Die Fillet-Generierung ist unabhängig vom Werkzeugtyp und der Werkzeugform. In den meisten Fällen wird dieser Schalter in Gegenwart eines Kugelfräsers, Lollipop-Fräsers oder eines konischen Fräsers mit Kugelspitze verwendet. Wenn eine Spanbearbeitung angewendet wird (Seitenschneiden), dann gilt dieser Parameter auch für Zylinder- oder Torusfräser. Mit dem zusätzlichen Radius können Sie den Fillet-Radius im Oberflächenmodell erhöhen. Der Fillet-Radiuswert ist also der Werkzeugradius und der verbleibende Rohteilzuschlag plus der zusätzliche Radius. |

Sorting

|

Überlappung umkehren |

Die Überlappung umkehren ändert die Schnittrichtung. Dies kann die Bearbeitungsrichtung von:

|

|

Schnittreihenfolge |

Die Schnittreihenfolge definiert die Reihenfolge der Schnitte.

|

|

Schnittmethode |

Mit der Schnittmethode definieren Sie, ob die Bearbeitung "einseitig", "Zickzack" oder "spiralförmig" erfolgt.

|

|

Richtung für einseitige Bearbeitung |

Diese Funktion definiert die Richtung, in die sich das Werkzeug entlang des Werkstücks bewegt, abhängig von der Drehrichtung der Maschinens pindel.

|

|

Bearbeitung nach Bahnen/Bereichen |

Der erzeugte Werkzeugpfad hat in der Regel eine Topologie aus mehreren Konturen, die in Bahnen oder Bereichen auf den Führungsflächen angeordnet sind. Wenn der Werkzeugpfad in vielen Zonen erzeugt wird, ist es möglicherweise vorzuziehen, alle Bereiche unabhängig voneinander zu bearbeiten. Dieser Bearbeitungsflächenmodus weist das System an, die Bearbeitung nach Bahnen oder nach Bereichen durchzuführen. |

|

Startpunkt |

Der Startpunkt definiert die Startposition des ersten Schnitts und für die folgenden Schnitte auf die Führungsfläche. Dieser Punkt kann gesetzt werden durch

|

Surface quality

|

Schnitttoleranz |

Die Schnitttoleranz ist die Toleranz für die Genauigkeit des Werkzeugpfads. Dieser Wert ist die Sehnenabweichung des Werkzeugpfads gegenüber den zu bearbeitenden Flächen. Mit anderen Worten, der Werkzeugpfad kann einen maximalen Fehler zu den Flächen im Bereich von plus oder minus Schnitttoleranz haben. |

|

Flächenrandbehandlung |

Oberflächenpfade werden auf einzelnen Flächen erstellt. Anschließend werden Werkzeugpfadsegmente zusammengeführt, um längere Oberflächenpfade zu erstellen. Die Entscheidung über die Zusammenführung basiert derzeit auf einem Zusammenführungsabstand. Wenn alle Werkzeugpfadsegmente auf einer Werkzeugpfadscheibe zusammengeführt werden, wird geprüft, ob ein geschlossener Oberflächenpfad durch Verbinden von Anfang und Ende erstellt werden kann. Der gleiche Wert für den Zusammenführungsabstand wird verwendet, um dies zu entscheiden. Alle Oberflächenpfade, die näher als dieser Wert beieinander liegen, werden also zusammengeführt. Der Hauptvorteil ist, dass winzige Lücken oder überlappende Führungsflächen kein unerwartetes Verhalten im Werkzeugpfad verursachen. |

|

Erweitert |

Die Bearbeitungsqualität der Oberfläche hängt von den Werkzeugpfadpunkten ab, die mit der Oberflächenkrümmung variieren. Eine höhere Krümmung erfordert mehr Punkte für die Genauigkeit. Die Verkettungstoleranz beeinflusst die Genauigkeit des Werkzeugpfads, wobei kleinere Toleranzen die Fehler reduzieren, aber die Berechnungszeit erhöhen. Schrittüberlappungsberechnungen können näherungsweise oder exakt sein, was die Oberflächengenauigkeit beeinflusst. Adaptive Schnitte und synchronisierte Punkte verbessern die Präzision, verlängern aber die Verarbeitungszeit. |

Stepover

Definiert den maximalen Überlappungsabstand zwischen 2 Werkzeugpfaden. Er kann als der Abstand zwischen zwei Schneckenkämmen betrachtet werden. Je geringer die Überlappung, desto höher die Oberflächenqualität, aber auch die Bearbeitungszeit erhöht sich.