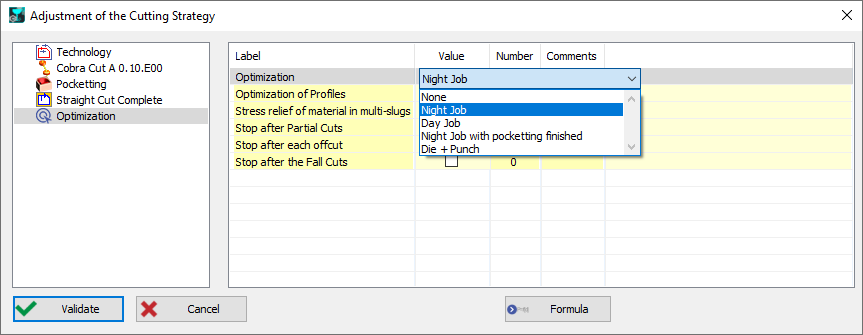

Die Optimierung ist die Reihenfolge der Operationen, um die Anwesenheit des Bedieners und die Bearbeitungszeit zu optimieren. Sie kann definiert werden:

-

in der Strategie selbst,

-

sie kann bei der Anwendung der Strategie geändert werden,

-

sie kann nach der Erstellung der Werkzeugwege definiert werden, in diesem Fall kombiniert sie Matrizen- und Stanzformen.

|

Vier Arten der Optimierung sind möglich:

|

|

|

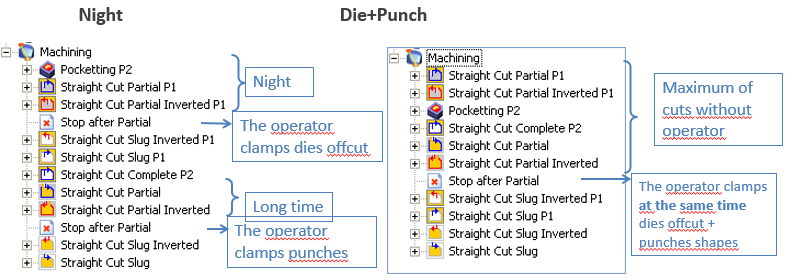

Nachtschicht-Optimierung

Vorteil: Alle Schruppdurchgänge werden in der Nacht durchgeführt. |

Das Taschenfräsen und Teilmatrizen werden in Abwesenheit des Bedieners durchgeführt. Der kleinstmögliche Trennschnitt verbleibt. Nach den Operationen wird ein Stopp angewendet. Der Trennschnitt für die Matrizenoperationen wird in Anwesenheit des Bedieners durchgeführt. Danach wird ein Stopp angewendet, damit der Bediener die Matrizenabfälle entfernen kann. Die Fertigbearbeitung von Taschen und Matrizen erfolgt in Anwesenheit des Bedieners. Danach wird ein Stopp angewendet, um die Stanzvorgänge vorzubereiten. Schließlich werden die Stanzvorgänge (Teilschnitt, Trennschnitt und Fertigbearbeitungsdurchgänge) in Anwesenheit des Bedieners durchgeführt. |

|

Nachtschicht mit fertiggestellter Taschenoptimierung

Vorteil: Zeitersparnis, da es bei der Taschenbearbeitung keinen Abfall gibt. |

Das Vorgehen ist ähnlich wie bei der Nachtschicht-Optimierung, mit dem einzigen Unterschied, dass die Fertigbearbeitungsdurchgänge für Taschen ebenfalls nachts in Abwesenheit des Bedieners durchgeführt werden. |

|

Tagschicht-Optimierung

|

Form für Form: Der Bediener ist die ganze Zeit anwesend und jedes Teil wird einzeln fertiggestellt. |

|

Matrizen- und Stanzoptimierung Dies ist ein Sonderfall für ein Teil mit sowohl Matrizen- als auch Stanzschneidoperationen

|

Taschen-, Teilmatrizen- und Teilstanzvorgänge werden in Abwesenheit des Bedieners durchgeführt. Der Vorteil ist hier, dass maximale Schnitte vor manuellen Eingriffen durchgeführt werden. Danach wird ein Stopp angewendet, damit der Bediener Matrizenabfälle und Stanzformen gleichzeitig einspannen kann. Schnitte für die Matrizen werden in Anwesenheit des Bedieners durchgeführt. Danach wird ein Stopp angewendet, damit der Bediener die Matrizenabfälle entfernen kann. Fertigbearbeitungsdurchgänge für die Matrizen und Trennschnitte für Stanzteile werden dann in Abwesenheit des Bedieners durchgeführt. |

|

Optimierung von Profilen Die Schnittoptimierung hat Priorität, aber die Reihenfolge der Profilauswahl wird möglicherweise nicht eingehalten. Durch Aktivieren dieser Option wird die Reihenfolge der Profile optimiert. |

|

|

Stopp nach Teilschnitten |

Teilschnitte: Teildurchgänge und Trennschnitt zu Mikroschnitt |

|

Stopp nach jedem Abfall |

Ziel ist es, das Teil einspannen und den Abfall zwischen den Teilen schneiden und entfernen zu können |

|

Stopp nach den Abfallsnitten |

Stopp zwischen Trennschnitt und Fertigbearbeitungsdurchgängen (vollständig) |