|

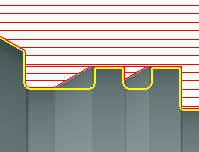

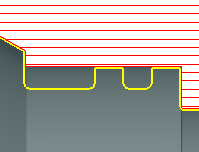

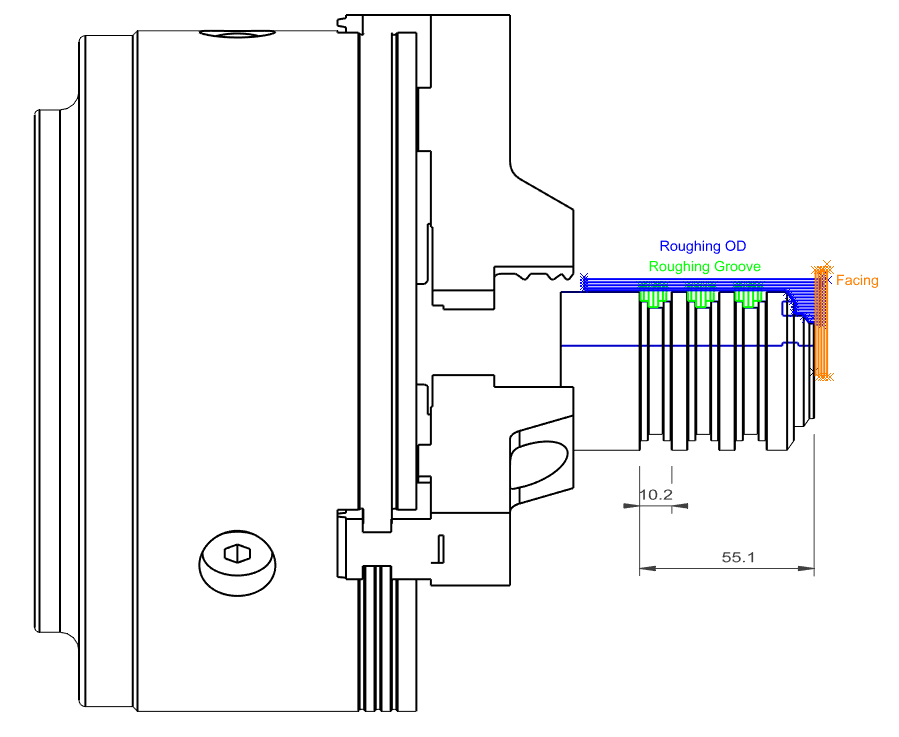

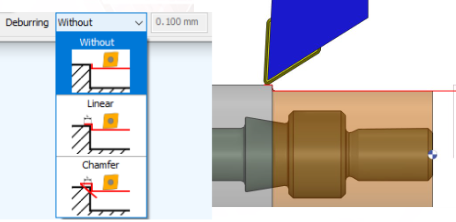

Wenn ich einen Schrupp- oder Schlichtprozess programmiere, möchte ich Eintauchen in Nuten vermeiden ! |

|

|

Sie können dies mit einer Option der Strategieseite namens Hinterschnitt .

Weitere Informationen und ein Video finden Sie hier: Hinterschnitt |

|

|

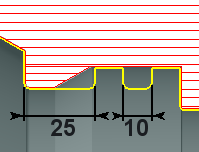

Wie programmiere ich einen Schlichten mit einem Rückwärts Werkzeugweg , der Nuten vermeidet und die Planfräsen Operation durchführt? |

|

|

Sehen Sie sich das Video an, das alle Schritte dieses Prozesses zeigt: Klicken Sie auf den Link, um weitere Informationen über Bearbeitungszuschläge |

|

|

Wie Transfer ich ein Werkstück von Fräsen auf Drehen ? |

|

|

Hier sind die Schritte zum Übertragen eines in Fräsen programmierten Teils in die Drehbearbeitungsumgebung. Sehen Sie sich das Video sorgfältig an, um den Prozess zu beachten; hier verwenden wir MTE, aber der Prozess ist auch ohne MTE gleich. |

|

|

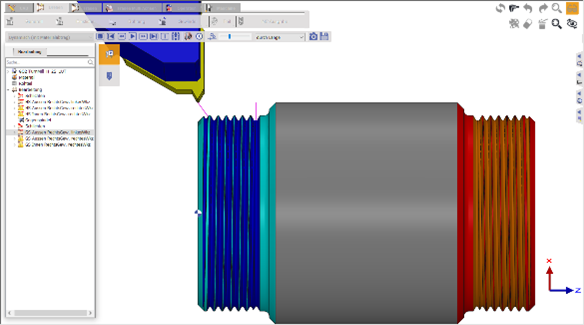

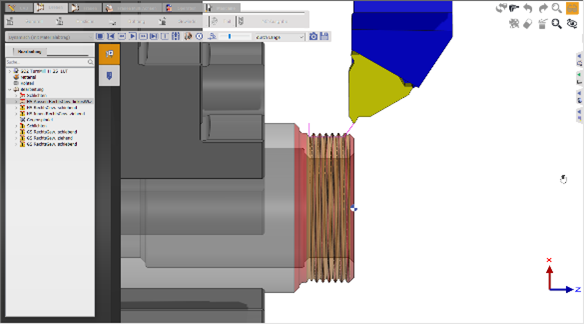

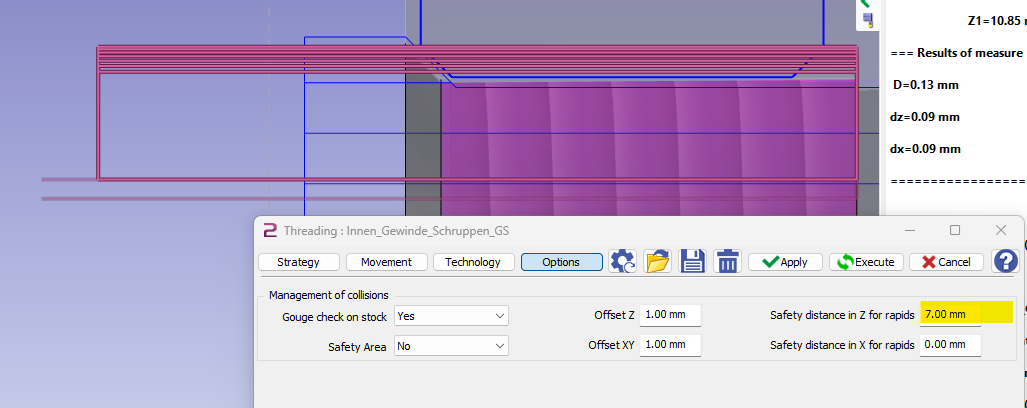

Wie programmiere ich Gewindedrehen ? |

||||||

|

|

||||||

|

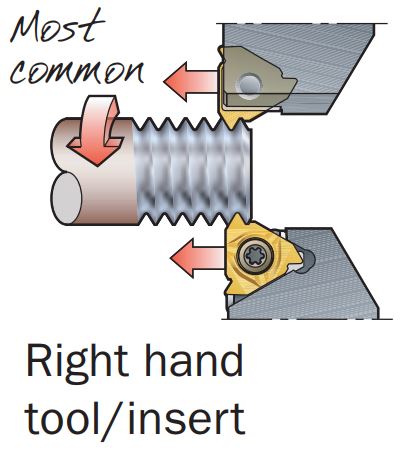

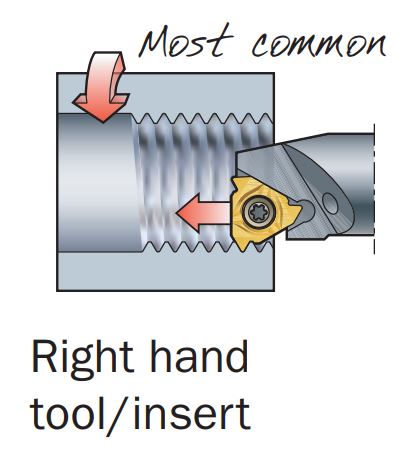

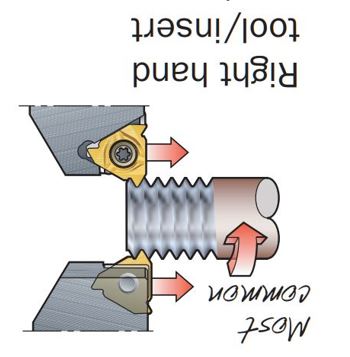

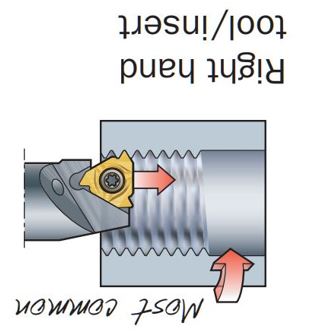

Aus dem Sandvik Benutzerhandbuch |

||||||

|

Rechtsgewinde auf der Hauptspindel gesehen |

Rechtsgewinde auf der Gegenspindelansicht (um 180 Grad gedreht) |

|||||

|

Tabelle Gewindetyp / Wkz. / Bearbeitungsrichtung / Drehrichtung |

||||||

|

Gewindetyp |

Werkzeug |

Zwangsgekoppelt |

Drehrichtung |

SN |

Vorschubrichtung |

|

|

Rechtsgewinde |

Rechts |

|

Gegen den Uhrzeigersinn |

(M3) |

gleitend (an die Auskleidung) |

|

|

Rechtsgewinde |

Links |

|

Im Uhrzeigersinn |

(M4) |

ziehend (weg von der Auskleidung) |

|

|

Linksgewinde |

Links |

|

Im Uhrzeigersinn |

(M4) |

gleitend (an die Auskleidung) |

|

|

Linksgewinde |

Rechts |

|

Gegen den Uhrzeigersinn |

(M3) |

ziehend (weg von der Auskleidung) |

|

|

Im Uhrzeigersinn & Gegen den Uhrzeigersinn

: ist so zu verstehen, dass der Benutzer das Spannfutter von der Richtung des Werkzeugs aus betrachtet und sich die Drehrichtung daraus ergibt.

|

||||||

|

Zusammenfassend:

|

||||||

|

Dies ergibt folgendes Bild für GO2cam Rechtsgewinde außen mit linkem Werkzeug

Nur möglich mit Ziehbearbeitung aufgrund des Uhrzeigersinns.

If you simulate this editing in GO2cam Version < 6.08.202 on the Sub Spindle, the wrong direction of rotation seems to be simulated, so that the visual result shows the wrong slope slope. |

||||||

|

Rechtsgewinde außen mit rechtem Werkzeug Nur möglich mit Gleitbearbeitung aufgrund des Gegenuhrzeigersinns. |

||||||

|

Rechtsgewinde innen mit rechtem Werkzeug Nur möglich mit Gleitbearbeitung aufgrund des Gegenuhrzeigersinns |

||||||

|

Gewindeparameter Die Wahl der Parameter für das Gewindedrehen hängt auch vom Werkzeug ab, wie das folgende Beispiel zeigt: In der SinuTrain-Programmierstation von SIEMENS wird der Gewindezyklus CYCLE97 verwendet, um ein Außengewinde mit einer Steigung von 1 herzustellen. Es wird eine Gewindetiefe von 0,5 mm verwendet (d. h. 1 mm im Durchmesser), so dass das Ergebnis in der Simulation leicht überprüfbar ist. Gewindewerkzeug definiert mit dem „korrekten“ Schneidradius von 0,1443 mm nach DIN 13. |

||||||

|

Parameter:

h

n

= Gesamttiefe

|

Gewindewerkzeug definiert mit einem Standardschneidradius von: |

|||||

|

Daher müssen die erste und letzte Zufuhr entsprechend der gewünschten Gesamttiefe und der Anzahl der Schruppschnitte (und umgekehrt) gewählt werden. Wenn der verwendete Postprozessor die Gewindebearbeitung als Maschinenzyklus ausgibt (z. B. CYCLE97 für SIEMENS oder G76 für Fanuc), sind die wesentlichen Parameter die Gewindesteigung, die Gesamttiefe und die Anzahl der (Schrupp-)Schnitte. In diesem Fall ist der SN-Code in jedem Fall korrekt. Eine falsche Kombination von Parametern kann zu einer falschen Simulation der Gewindebearbeitung führen. Wenn der verwendete Postprozessor keinen Maschinenzyklus ausgibt, sondern die einzelnen Schnitte mit G33, ist der SN-Code auch in diesem Fall falsch! |

||||||

|

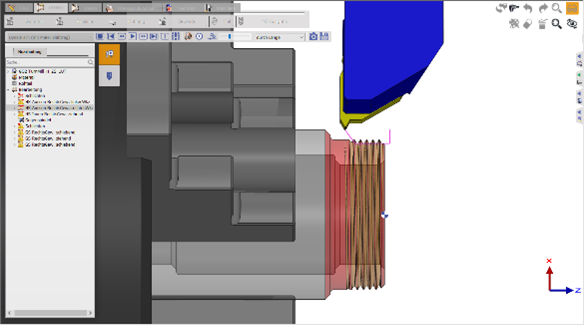

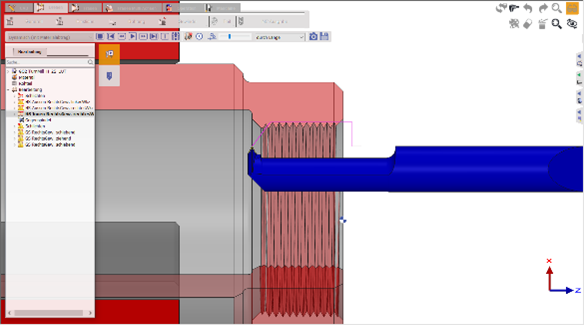

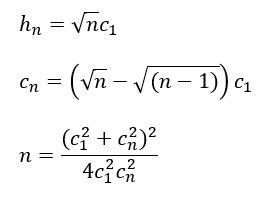

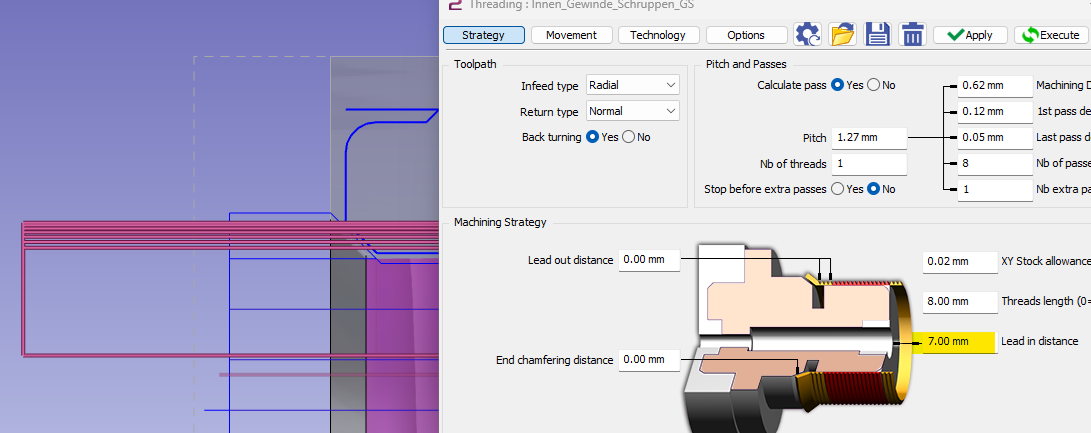

Für das Innengewinde , möchte ich eine größere Sicherheit als im Prozess. |

|

|

Die

Z Position

zwischen den Durchgängen wird durch die

ausgewählte Geometrie gesteuert

.

|

|

|

Da die Geometrie eine Anfahrabstand aufweist, steuert der Werkzeugweg den Z-Rückzug 7 mm vom Beginn des Geometrieelements aus. |

|

|

Um am Ende einen Rückzug zu haben, der größer ist als während des Vorgangs, können Sie einen Wert in den Sicherheitsabstand in Z für Eilgänge . |

|

|

festlegen. Wie definiert man MTE-Einstellungen für Bearbeitungszyklen Synchronisierung? |

|

|

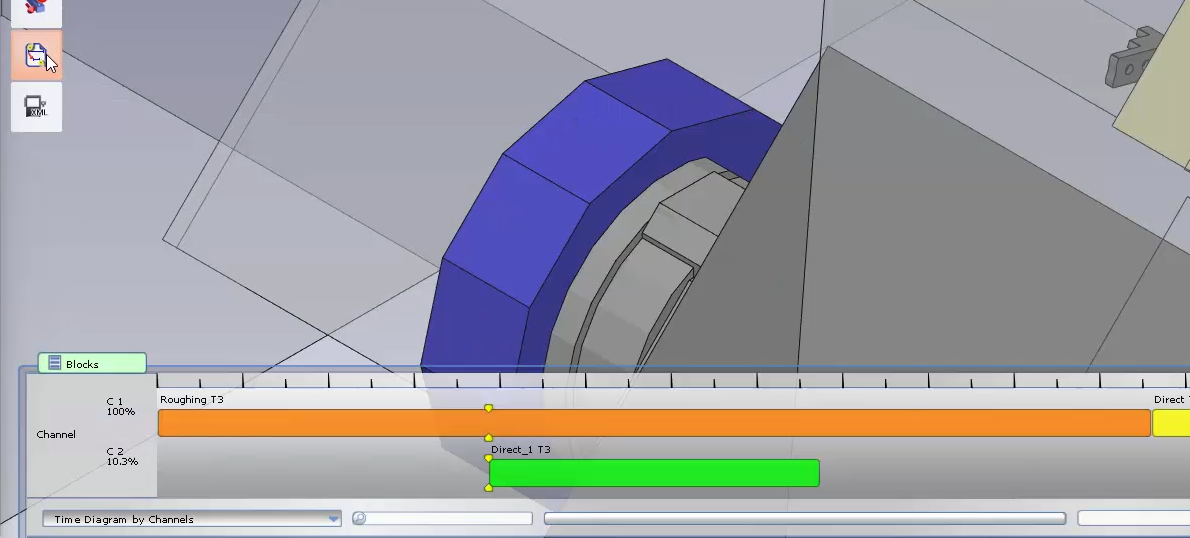

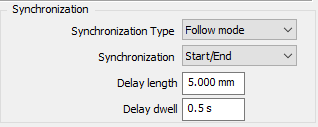

Bei Maschinen mit mehreren Revolvern verbessert die Möglichkeit, verschiedene Zyklen zu synchronisieren, die Effizienz des Bearbeitungsprozesses, indem Leerlaufzeiten der Werkzeuge reduziert und die Bearbeitungszeiten jedes Zyklus ohne Kollisionen überlappt werden. Um in GO2cam die Synchronisierung zwischen 2 Zyklen zu definieren, können Sie die folgenden Schritte ausführen: |

|

|

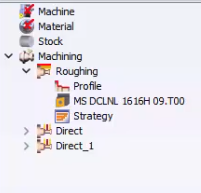

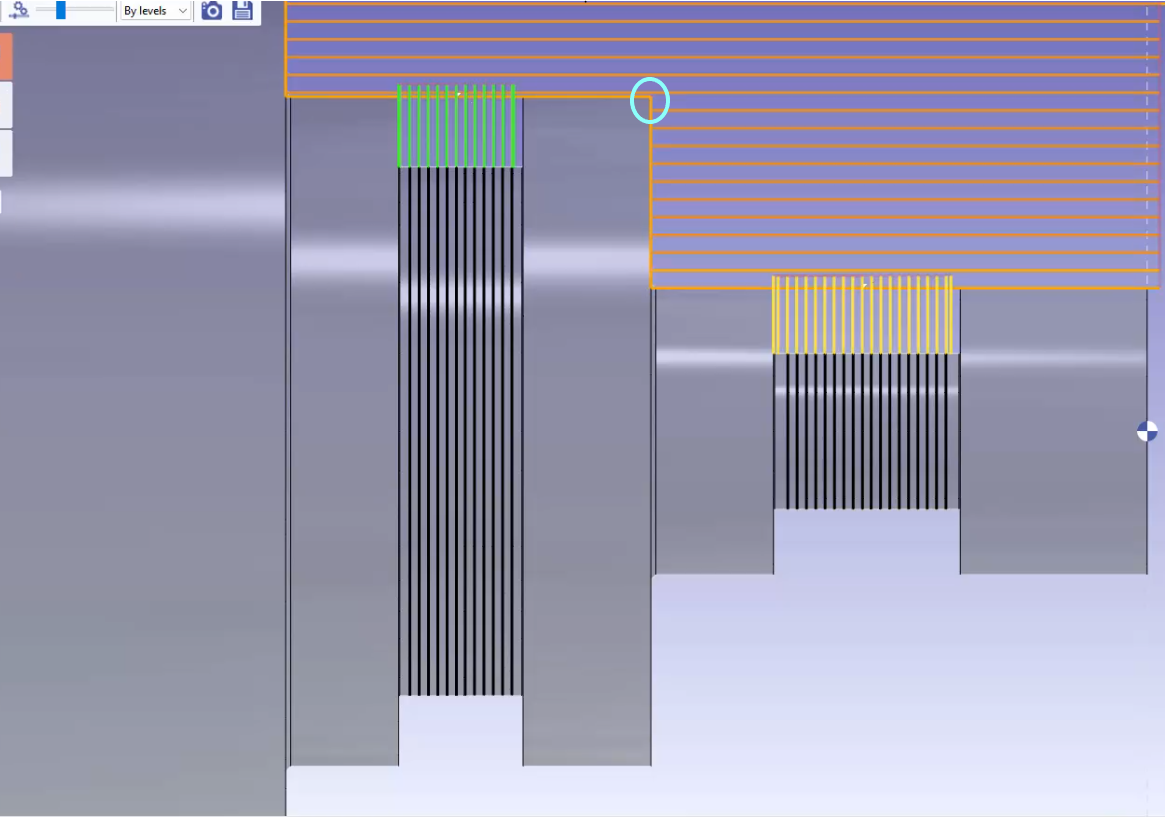

Definieren Sie Ihre Bearbeitungszyklen wie gewohnt mit separaten Werkzeugen.

In diesem Beispiel möchten wir beispielsweise den Nutenzyklus Direct_1 (grüne Werkzeugwege) mit dem Schruppzyklus an der angegebenen Stelle (wie eingekreist) synchronisieren. Ziel ist es, den Nutenzyklus genau dann zu starten, wenn der Schruppzyklus den eingekreisten Punkt erreicht. |

|

|

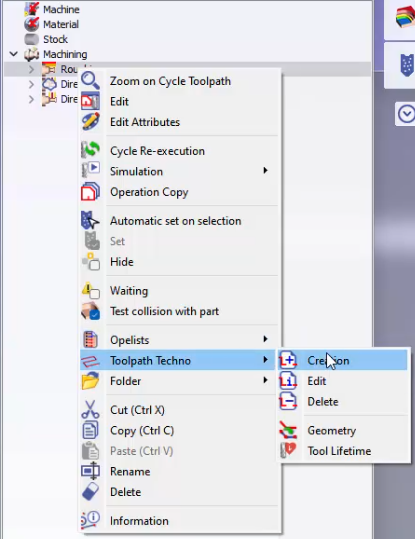

Dazu Rechtsklick auf den benötigten Zyklus, in diesem Fall den Schruppzyklus, und wählen Sie Erstellung aus der Toolpath Techno Auswahl.

|

|

|

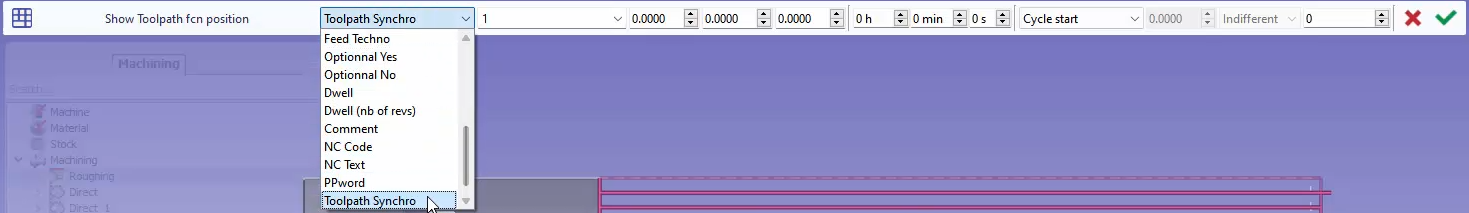

Wählen Sie Toolpath Synchro aus der Dropdown-Liste. |

|

|

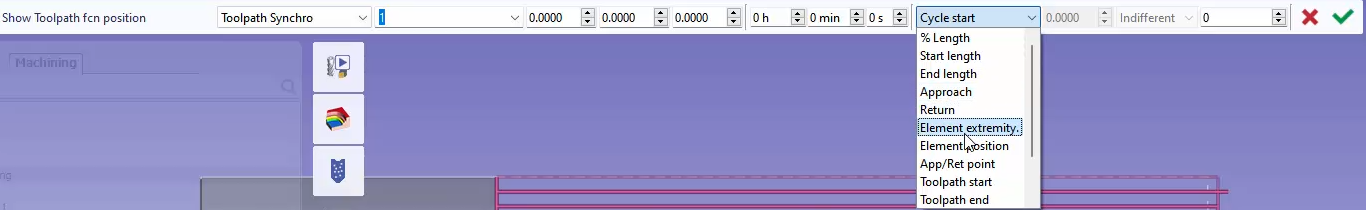

Dann können Sie die Werkzeugwegparameter auswählen, um das zu synchronisierende Element zu definieren. Klicken Sie auf OK und bestätigen Sie. Für dieses Beispiel wählen wir das Elementende und klicken auf die Werkzeugweglinie, die den eingekreisten Bereich (im vorherigen Bild) berührt. |

|

|

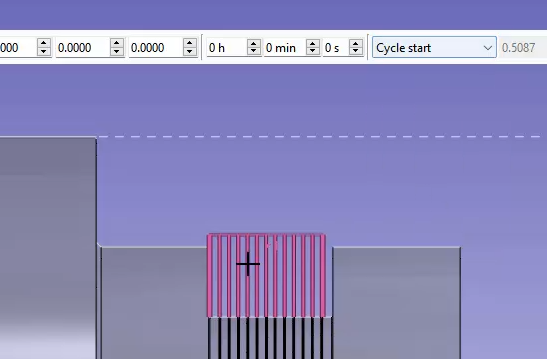

Dasselbe wiederholen wir für den Nutenstechen-Zyklus (Direct_1). Für den Werkzeugwegparameter wählen wir Zyklusstart und wählen die Nutenstechen-Werkzeugwege aus. |

|

|

Als Nächstes können Sie in der Maschinenumgebung Ihre Maschine laden, falls Sie dies noch nicht getan haben, und Ihre Werkzeuge nach Bedarf einrichten. Schließlich können Sie Ihre Synchronisierung überprüfen, indem Sie auf die Synchronisierungsfunktion klicken. Sie können die Synchronisierung zwischen den Zyklen im Zeitdiagramm sehen. |

|

|

|

|

|

How can I layout a turning part and its components? |

|

|

Beim Drehen haben wir im Menü NC-Datei die Option Zur Layout/Bemaßung wechseln im Abschnitt zum Einklappen. Ihre Maschine sollte mit den Symbolen geladen sein: Spannfutter und Backen . Sie müssen sicherstellen, dass die Symbole aus dem sym Ordner stammen, der sich im GO2cam-Verzeichnis befindet. In einigen Fällen befindet es sich möglicherweise außerhalb dieses Ordners, und GO2cam fordert eine Warnung . Kopieren Sie einfach die Dateien im sym-Ordner: C:\GO2cam_Intl\GO2camV6XX\sym |

|

|

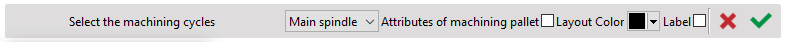

Wenn Sie auf das Symbol klicken, erscheint ein Dialogfeld: Das Dialogfeld ermöglicht es Ihnen:

Wählen Sie die Zyklen aus, die Sie im Layout verwenden möchten, und klicken Sie auf das grüne Häkchen, um zu bestätigen . GO2cam öffnet ein speichert als Dialogfeld zum Speichern der Datei, bevor die Umgebung gewechselt wird. |

|

|

Im Layout-Design / Bemaßung können Sie mit dem Zeichnen des Layouts beginnen. |

|

|

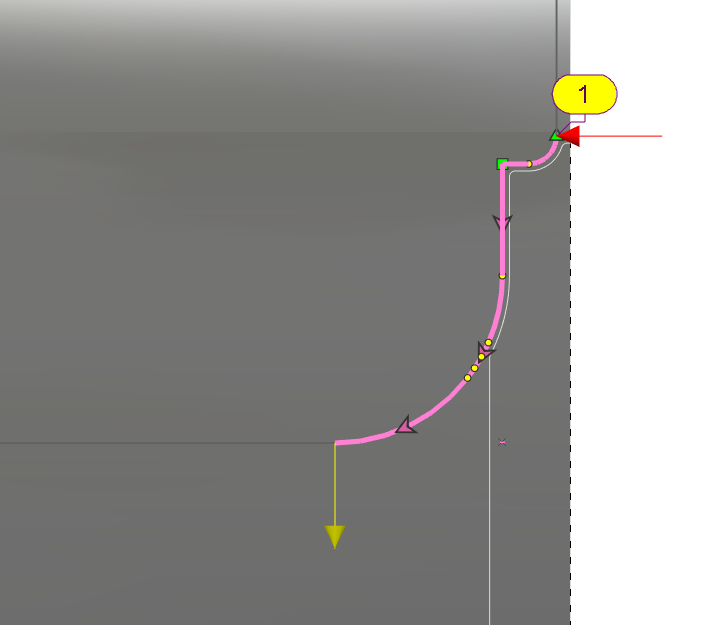

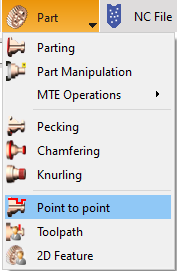

How can I create a toolpath manually in GO2cam? |

|

|

Die Möglichkeit, einen Werkzeugweg manuell zu definieren, ist besonders wichtig bei der Anwendung spezifischer Formwerkzeuge . Solche Werkzeuge haben unterschiedliche Schneidformen und ihr Schnittweg muss sorgfältig gesteuert werden, um das Risiko von Kollisionen zu vermeiden. Der Zyklus Punkt zu Punkt hilft dabei. Er ist zugänglich unter dem Teil Untermenü. |

|

|

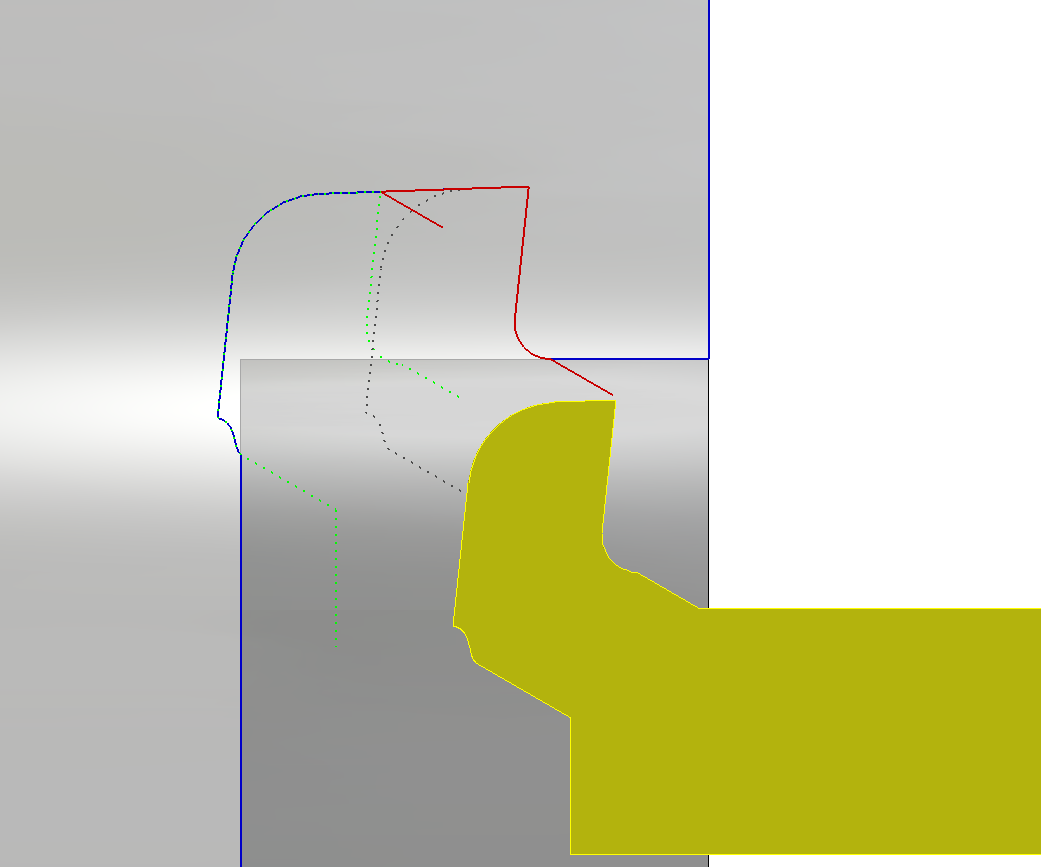

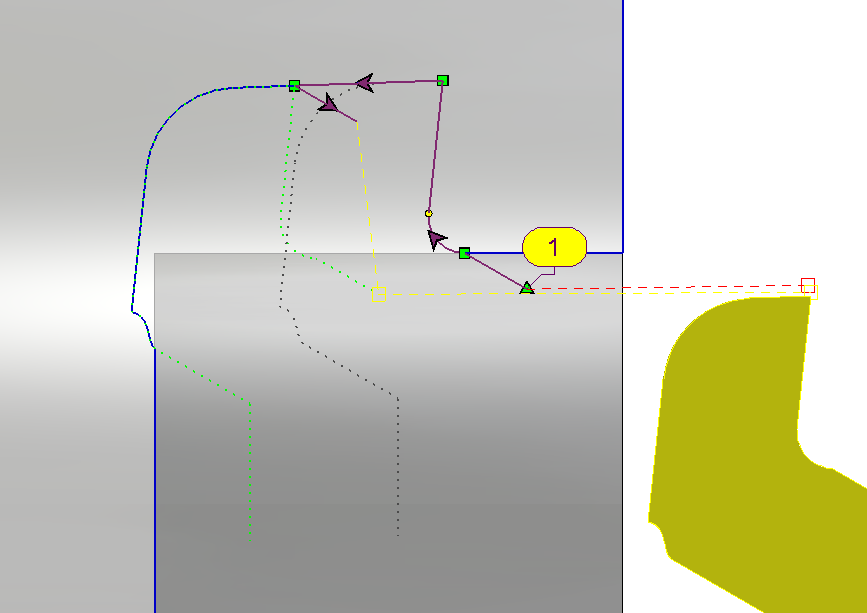

Der Punkt-zu-Punkt-Zyklus ist ein 100% manueller Zyklus mit minimalen Parametern. Er wird verwendet, um spezifische Werkzeugwege zu generieren, die mit anderen Zyklen nicht definiert werden können. Daher kann sich die Methode der Geometrieauswahl auch geringfügig unterscheiden. Beispielsweise wurde im folgenden Beispiel, um die innere Form mit dieser spezifischen Werkzeugform zu bearbeiten, ein Führungsprofil (rot) gezeichnet, um die Geometrieauswahl insbesondere bei Winkelbewegungen zu unterstützen und Kollisionen zu vermeiden.

Hinweis: Die Führung ist nicht zwingend erforderlich. In anderen Fällen kann der benötigte Werkzeugweg einfach aus dem Teilprofil und den Anfahr-/Rückkehrpunkten definiert werden. |

|

|

Wählen Sie die Führung aus, um das Profil zu definieren. Definieren Sie den Anfahrpunktpfad. (rot) Definieren Sie den Rückkehrpunktpfad. (gelb) Der Anfahrpunkt definiert zusammen mit dem ausgewählten Profil und dem Rückkehrpunkt die gesamte Bewegung des Pilotpunktes des Werkzeugs. Wählen Sie das Werkzeug und den Zyklus (der Zyklustyp sollte intern sein) und führen Sie die Berechnung aus. Dies generiert den Werkzeugweg zur Bearbeitung dieses Profils. Für diesen Zyklus wird keine Rohteilberechnung durchgeführt. Es gibt auch keine Kollisionsprüfung zwischen Teil und Werkzeug.

Sie können rechts ein Video ansehen, das dieses Beispiel zeigt. |

|

|

How can I machine an internal groove which is oriented as an external groove? |

|

|

Um diese Nut zu bearbeiten, muss die Auswahl in -X-Richtung erfolgen. Daher muss das Teil symmetrische Silhouetten haben, damit die Geometrieauswahl in der unteren Silhouette erfolgen kann. Auch für die richtige Orientierung des Werkzeugs und um die benötigten Werkzeugwege zu generieren, sollte das Teil in der Nachbearbeitungsspindel positioniert werden. Sie können rechts ein Video ansehen, das dieses Beispiel zeigt. |

|

|

MTE: How can I have 2 different tools in a synchronized cycle? |

||

|

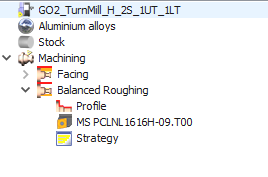

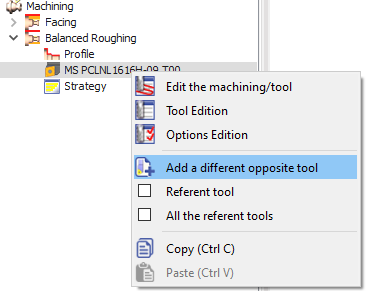

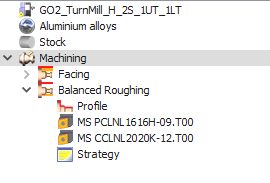

Definieren Sie Ihren ausgewogenen Schruppen-/Schlichtenzyklus wie gewohnt mit den erforderlichen Synchronisationseinstellungen. Da in diesem Fall ein einzelnes Werkzeug gewählt wurde, wird dasselbe Werkzeug in MTE zweimal geladen. |

|

|

|

Um ein zweites, anderes Werkzeug einstellen zu können, erweitern Sie den Zyklus im Bearbeitungsbaum. Rechtsklick Wählen Sie im bestehenden Werkzeug ' Ein anderes gegenüberliegendes Werkzeug hinzufügen '. . Dies öffnet erneut das Werkzeugauswahlfenster, in dem Sie das gewünschte Werkzeug auswählen und bestätigen können. Beide Werkzeuge sind jetzt im Bearbeitungsbaum sichtbar. In MTE werden diese beiden Werkzeuge bei automatischem Einrichten automatisch auf gegenüberliegenden Revolvern montiert. |

|

|

|

Sie können sich ein Video ansehen, das die Anwendung der synchronisierten Ausgleichszyklen erklärt. Springen Sie im Video zu 2.20 , um die Definition von zwei verschiedenen Werkzeugen für den Zyklus anzuzeigen. |

||