|

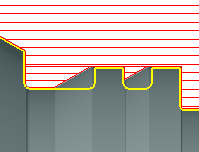

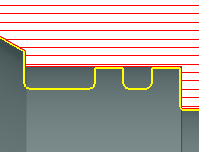

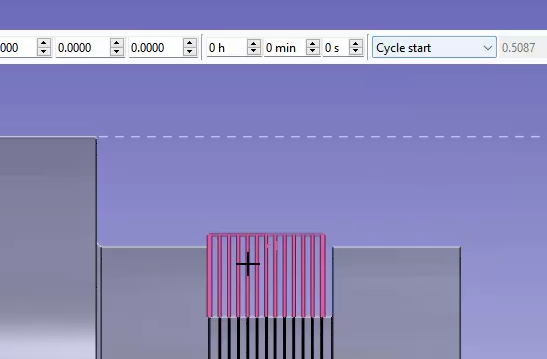

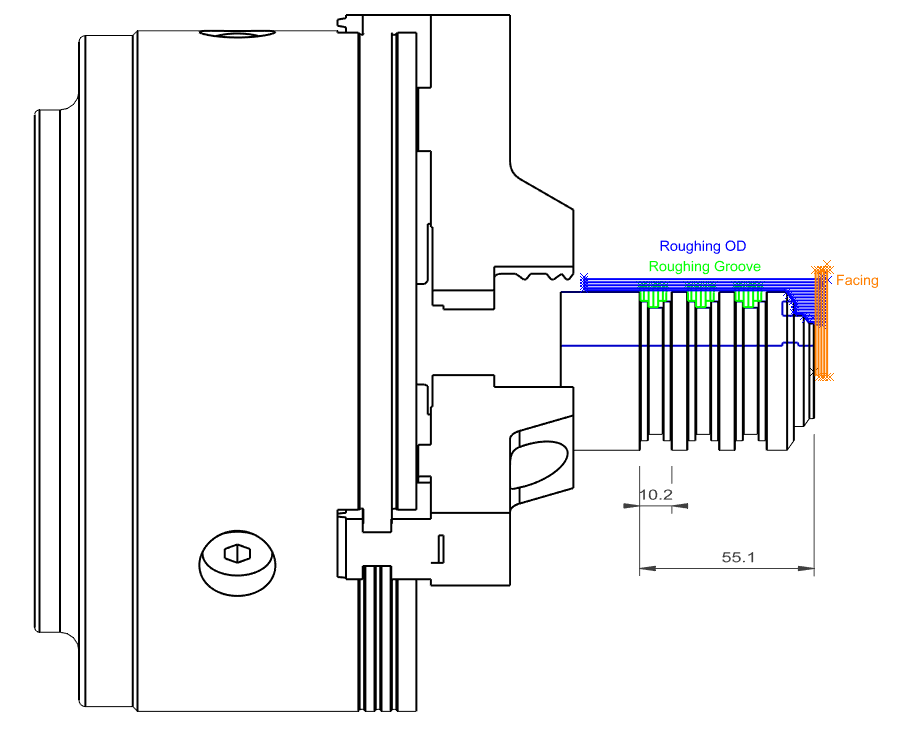

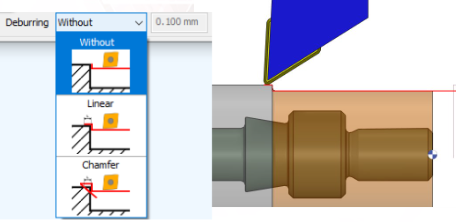

當我編程粗加工或精加工時,我希望 避免切入溝槽 ! |

|

|

您可以使用策略頁面中稱為 倒角 .

更多資訊和影片請見: 倒角 |

|

|

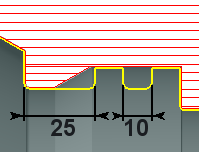

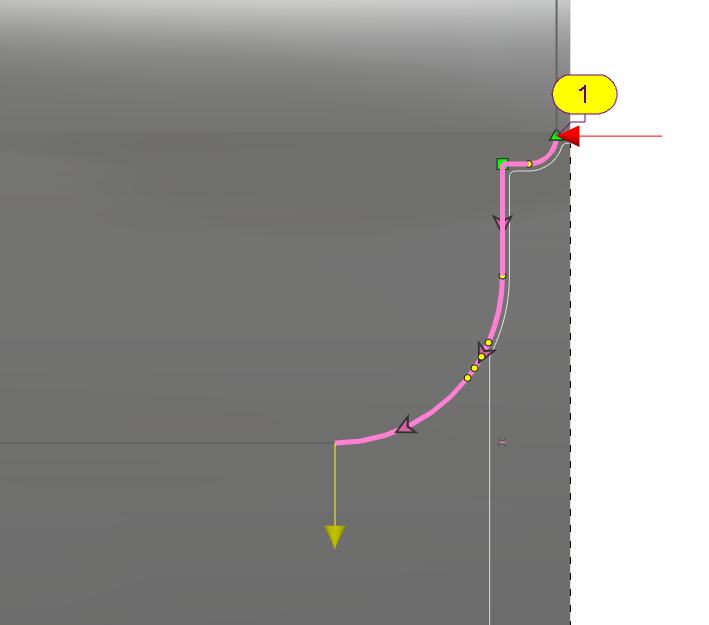

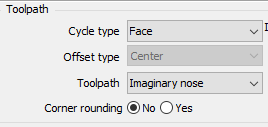

如何使用 精加工 後刀具路徑 編程 避免溝槽 並執行 端面 操作? 首先使用 |

|

|

點擊連結以獲取更多關於 |

|

|

來自山特維克用戶指南 如何編程 ? |

||||||

|

|

||||||

|

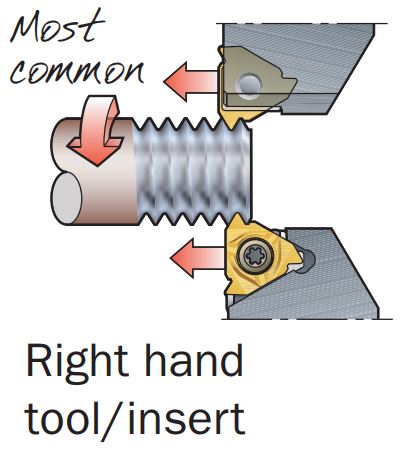

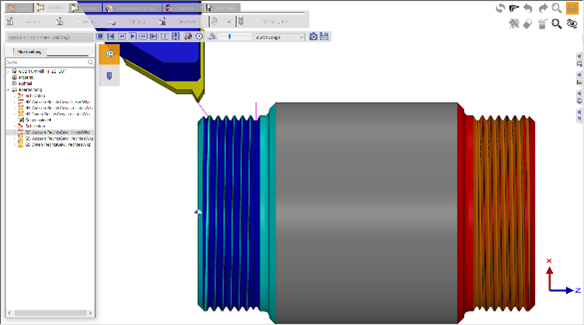

主軸上的右旋螺紋 |

||||||

|

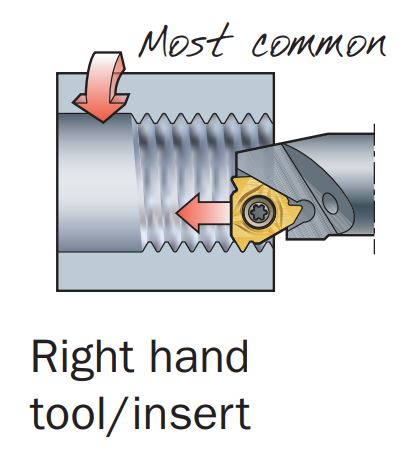

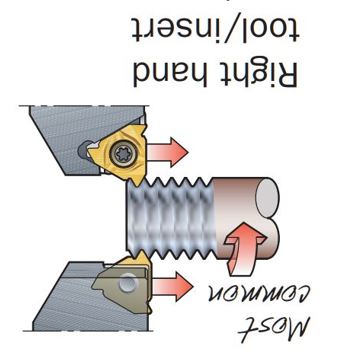

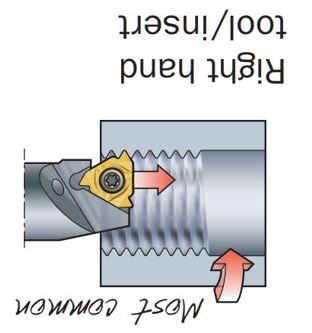

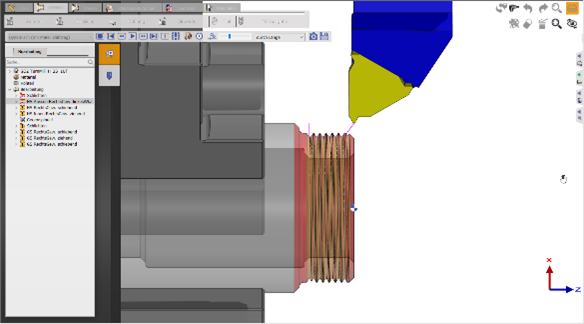

副軸視圖上的右旋螺紋(旋轉 180 度) |

螺紋類型/工件/加工方向/旋轉方向表 |

|||||

|

螺紋類型 |

||||||

|

刀具 |

強制耦合 |

旋轉方向 |

NC |

進給方向 |

右旋螺紋 |

|

|

右 |

逆時針 |

|

(M3) |

滑動(到襯裡) |

左 |

|

|

右 |

順時針 |

|

(M4) |

拉動(遠離襯裡) |

左旋螺紋 |

|

|

滑動(到襯裡) |

順時針 |

|

(M4) |

拉動(遠離襯裡) |

順時針和逆時針 |

|

|

滑動(到襯裡) |

逆時針 |

|

(M3) |

滑動(到襯裡) |

左旋螺紋 |

|

|

: 的定義方式是使用者從刀具方向觀察卡盤,旋轉方向由此產生。

M3 和 M4

|

||||||

|

右旋刀具只能與逆時針 (M3) 旋轉方向組合使用。

|

||||||

|

外部的右旋螺紋,使用左旋刀具 由於順時針,僅可能通過拖曳加工。

GO2cam 版本 < 6.08.202

If you simulate this editing in 外部的右旋螺紋,使用右旋刀具 on the Sub Spindle, the wrong direction of rotation seems to be simulated, so that the visual result shows the wrong slope slope. |

||||||

|

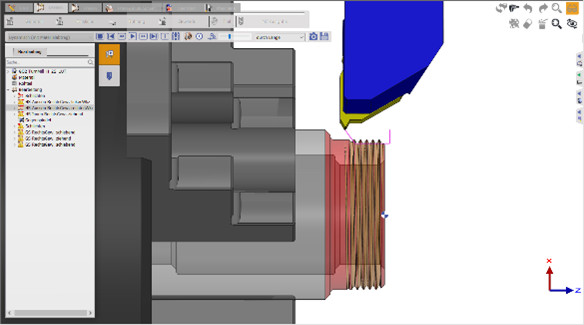

由於逆時針,僅可能通過滑動加工。 內部的右旋螺紋,使用右旋刀具 |

||||||

|

由於逆時針,僅可能通過滑動加工 螺紋參數 |

||||||

|

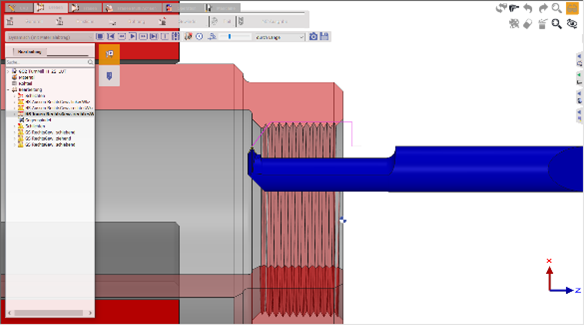

車螺紋的參數選擇也取決於刀具,如下例所示: 在西門子的 SinuTrain 編程站中,使用螺紋循環 CYCLE97 來生產螺距為 1 的外螺紋。使用 0.5mm 的螺紋深度(即直徑 1mm),以便在模擬中輕鬆驗證結果。 根據 DIN 13,使用定義為“正確”切削半徑 0.1443mm 的螺紋刀具。 參數: |

||||||

|

n

= 總深度

h

= 第一次進給

|

第一次 |

|||||

|

和 因此, 最後一次 進給必須根據所需的總深度和粗加工刀數(反之亦然)來選擇。 如果使用的後置處理器將螺紋加工輸出為機器循環(例如,西門子的 CYCLE97 或發那科的 G76),則基本參數是螺紋螺距、總深度和(粗加工)刀數。在這種情況下,NC 代碼在任何情況下都是正確的。 參數的錯誤組合可能導致螺紋加工模擬錯誤。如果使用的後置處理器不輸出機器循環,而是使用 G33 輸出單獨的刀具,則在這種情況下 NC 代碼也是錯誤的! 內螺紋 |

||||||

|

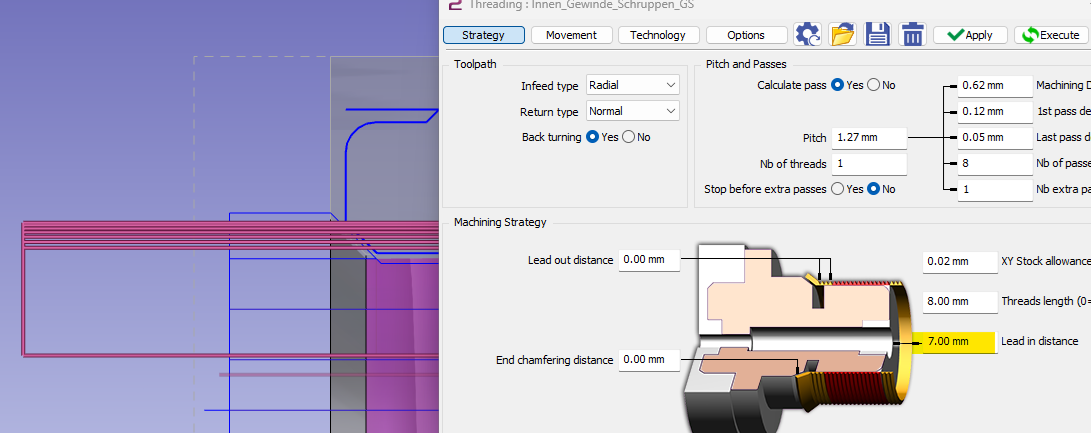

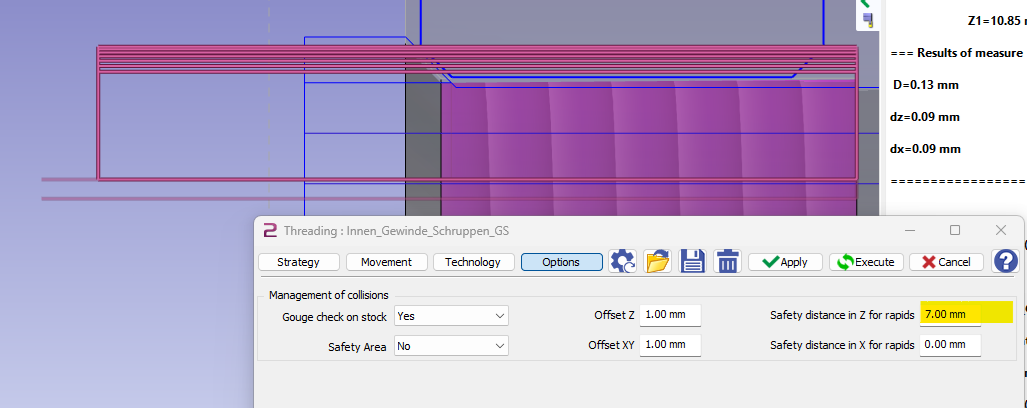

,我希望比操作中更大的安全性。 對於 Z 位置 |

|

|

由

刀具之間的

選擇的幾何圖形

最後退刀

.

|

|

|

,刀具路徑從幾何圖形元素的開始處管理 Z 退刀 7 mm。 由於幾何圖形具有 快速移動的 Z 向安全距離 |

|

|

MTE 設定 要在結束時進行比操作期間更大的退刀,您可以在 . |

|

|

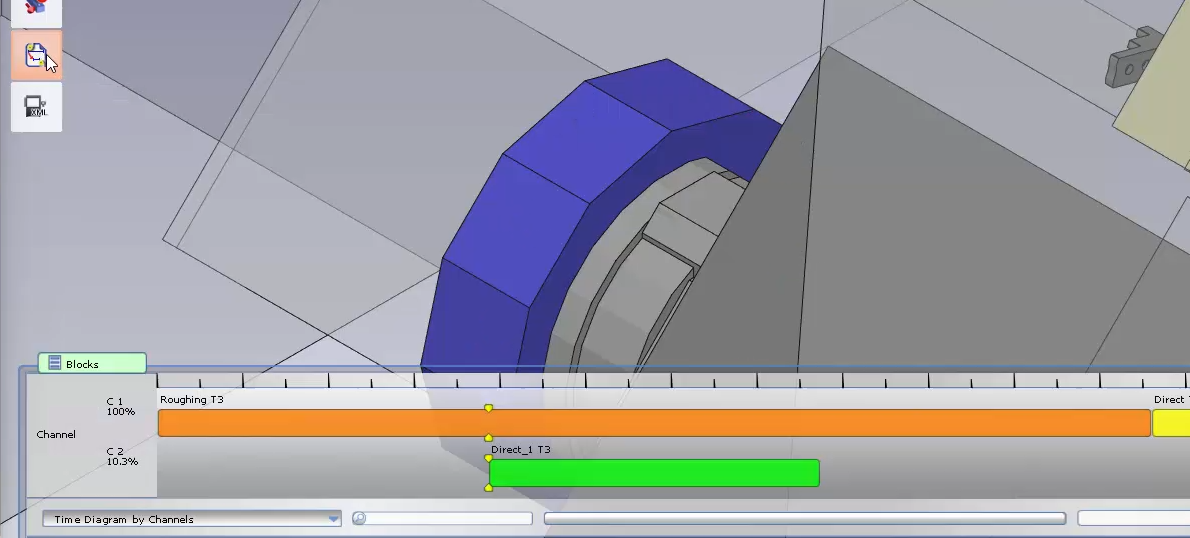

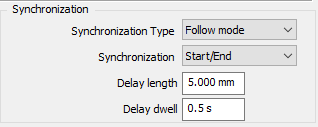

以進行加工循環 如何定義 同步? 對於具有多個刀塔的機器,同步各種循環的能力通過減少刀具空轉時間和重疊每個循環的加工時間而不會發生任何碰撞來提高加工效率。 |

|

|

在 GO2cam 中,要定義兩個循環之間的同步,您可以按照以下步驟操作: 像往常一樣使用單獨的刀具定義您的加工循環。 |

|

|

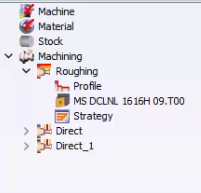

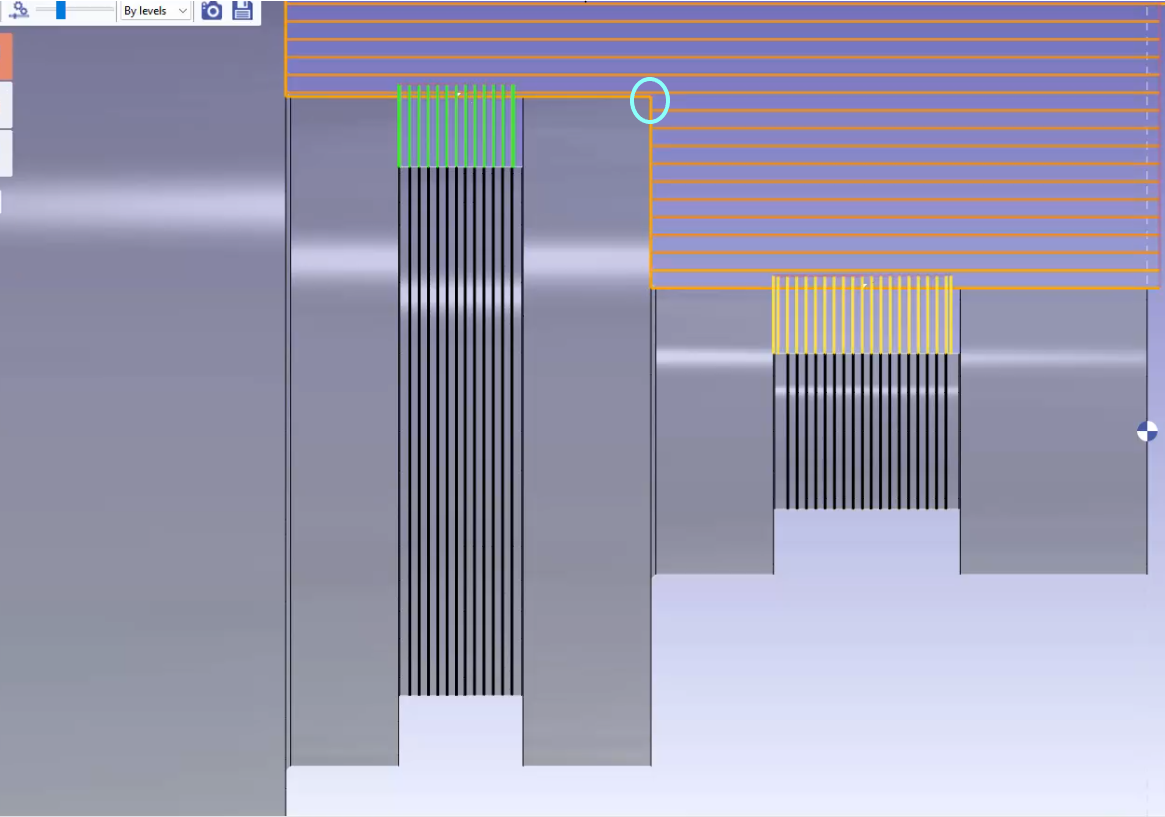

例如,在此示例中,我們希望將 Direct_1 槽切循環(綠色刀具路徑)與指示點(如圓圈所示)處的粗加工循環同步。目的是在粗加工循環到達圓圈點時開始槽切循環。

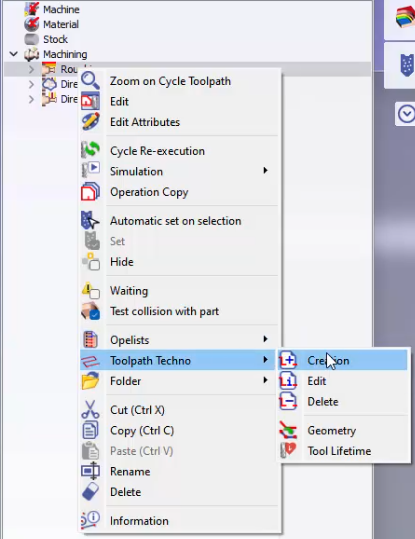

右鍵點擊 |

|

|

在所需的循環上,在本例中為粗加工循環,並從 為此, 刀具路徑技術資訊 選項中選擇建立。 刀具路徑同步

|

|

|

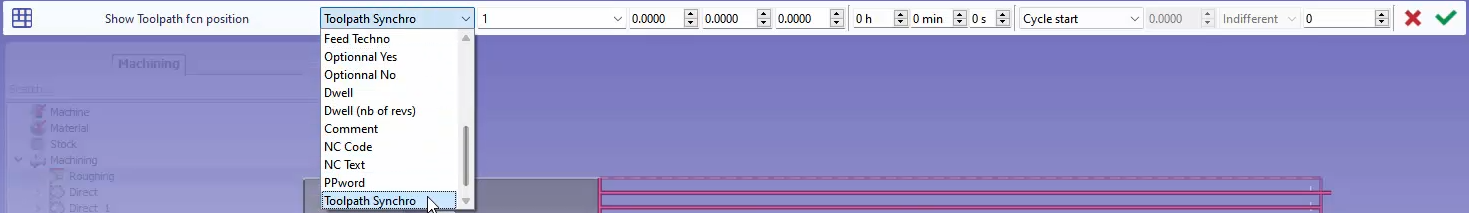

。 從下拉列表中選擇 然後,您可以選擇刀具路徑參數來定義要同步的實體,點擊確定 e=並驗證。 |

|

|

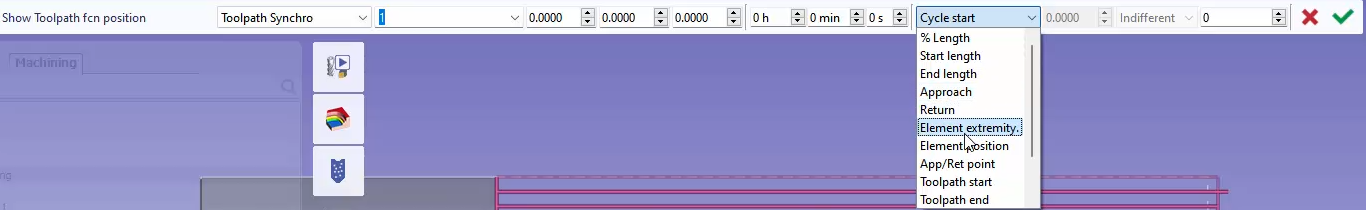

元素末端 並點擊接觸圓圈區域(在上一張照片中)的刀具路徑線。 對於此示例,我們將選擇 循環開始 |

|

|

並選擇槽切刀具路徑。 我們對槽切循環 (Direct_1) 重複相同的操作。對於刀具路徑參數,我們選擇 刀具 |

|

|

。 接下來,轉到機器環境,如果您尚未這樣做,可以載入您的機器並根據需要設定您的 最後,您可以點擊同步功能來檢查您的同步。您將能夠在時間圖表上看到循環之間的同步。 轉換到佈局/尺寸標註 |

|

|

|

|

|

How can I layout a turning part and its components? |

|

|

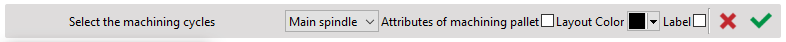

選項。 對於車床加工,在 NC 檔案選單下,我們在摺疊區段中具有 卡盤和卡爪 sym 您的機器應該載入符號: . 資料夾(位於 GO2cam 目錄中)。 您必須確保符號來自 警告 C:\GO2cam_Intl\GO2camV6XX\sym 在某些情況下,它可能位於此資料夾之外,GO2cam 將提示 . 點擊圖示時,將出現一個對話框: 只需複製 sym 資料夾中的檔案: |

|

|

對話框允許您: 選擇佈局的顏色。

並點擊綠色勾號以 選擇您希望佈局的 驗證 另存新檔 . 對話框以儲存檔案,然後再更改環境。 GO2cam 將打開 在佈局設計/尺寸標註中,您可以開始繪製佈局。 |

|

|

要使用徑向刀具路徑實現內部粗加工,請按照以下步驟操作: |

|

|

How can I program inside roughing using a radial toolpath? |

|

|

輪廓方向:

|

|

成型刀具 |

|

|

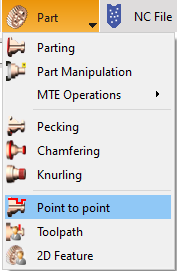

How can I create a toolpath manually in GO2cam? |

|

|

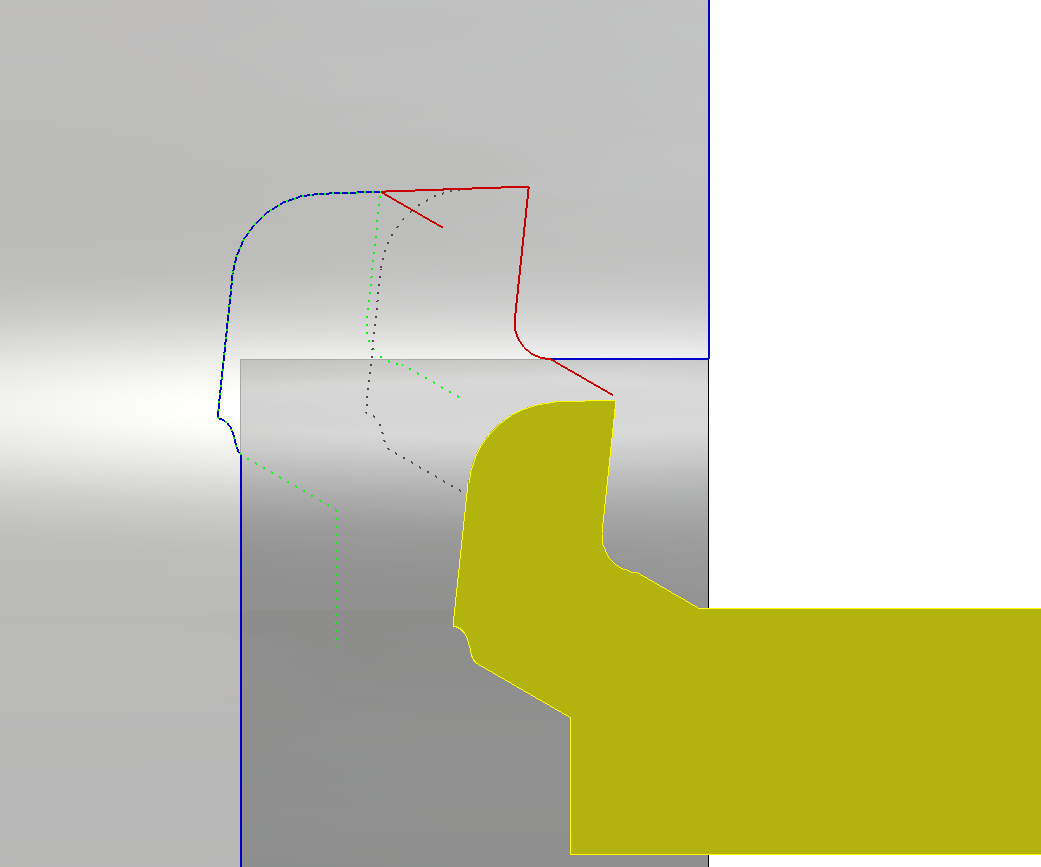

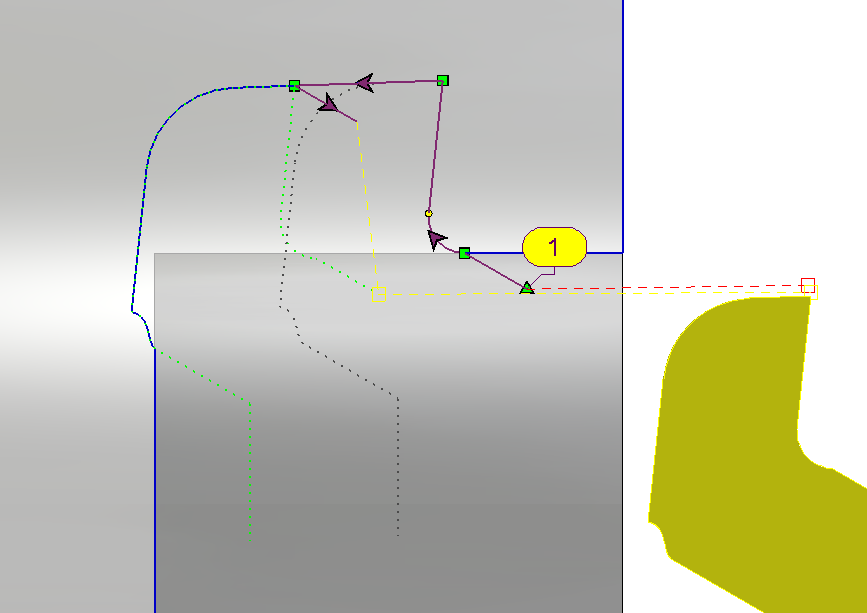

時。此類刀具具有不同的切削形狀,其切削路徑必須仔細控制,以避免碰撞風險。循環 能夠手動定義刀具路徑非常重要,尤其是在應用特定 點到點 有助於實現此目標。 零件 子選單下。 它位於 點到點循環是一個 100% 手動循環,參數最少。它用於生成其他循環無法定義的特定刀具路徑。因此,幾何圖形選擇的方法也可能略有不同。例如,在下面的示例中,要使用此特定刀具形狀加工內部形狀,已繪製一個導向輪廓(紅色),以協助幾何圖形選擇,尤其是在角度運動中以避免碰撞。 |

|

|

注意:導向不是強制性的,在其他情況下,所需的刀具路徑可以簡單地從零件輪廓和進刀/退刀點定義。

選擇導向以定義輪廓。 |

|

|

定義進刀點路徑。(紅色) 定義退刀點路徑。(黃色) 進刀點與所選輪廓和退刀點一起定義刀具導引點的整個運動。 選擇刀具和循環(循環類型應為內部)並執行計算。 這將生成加工此輪廓的刀具路徑。 對於此循環,不執行庫存計算。零件和刀具之間也沒有碰撞檢查。 您可以觀看右側顯示此示例的影片。

要加工此溝槽,需要在 -X 方向進行選擇。因此,零件需要具有對稱的輪廓,以便可以在底部輪廓中進行幾何圖形選擇。 |

|

|

How can I machine an internal groove which is oriented as an external groove? |

|

|

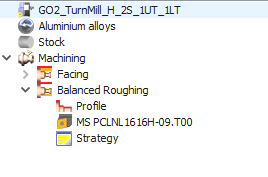

此外,為了正確定向刀具並生成所需的刀具路徑,應將零件設定在再加工主軸中。 像往常一樣使用所需的同步設定定義您的平衡粗加工/平衡精加工循環。在本例中,由於只選擇了一把刀具,因此 MTE 中將兩次載入同一把刀具。 要加工此溝槽,需要在 -X 方向進行選擇。因此,零件需要具有對稱的輪廓,以便可以在底部輪廓中進行幾何圖形選擇。 |

|

|

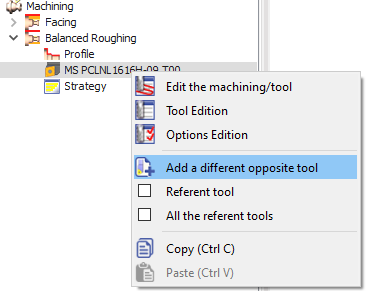

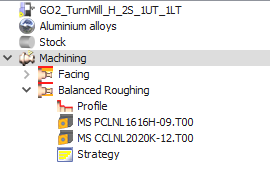

MTE: How can I have 2 different tools in a synchronized cycle? |

||

|

右鍵點擊 |

|

|

|

在現有刀具上 要能夠設定不同的第二把刀具,請在加工樹中展開循環。 新增一把反向的刀具 這將再次打開刀具選擇視窗,您可以在其中選擇所需的刀具並驗證。 '. 現在,這兩把刀具都將在加工樹中顯示。 在 MTE 中,如果您使用自動安裝,這兩把刀具將自動安裝在相對的刀塔上。 您可以觀看說明平衡同步循環應用的影片。跳轉到 |

|

|

|

影片中的 2.20 以查看循環的兩個不同刀具的定義。 |

||