|

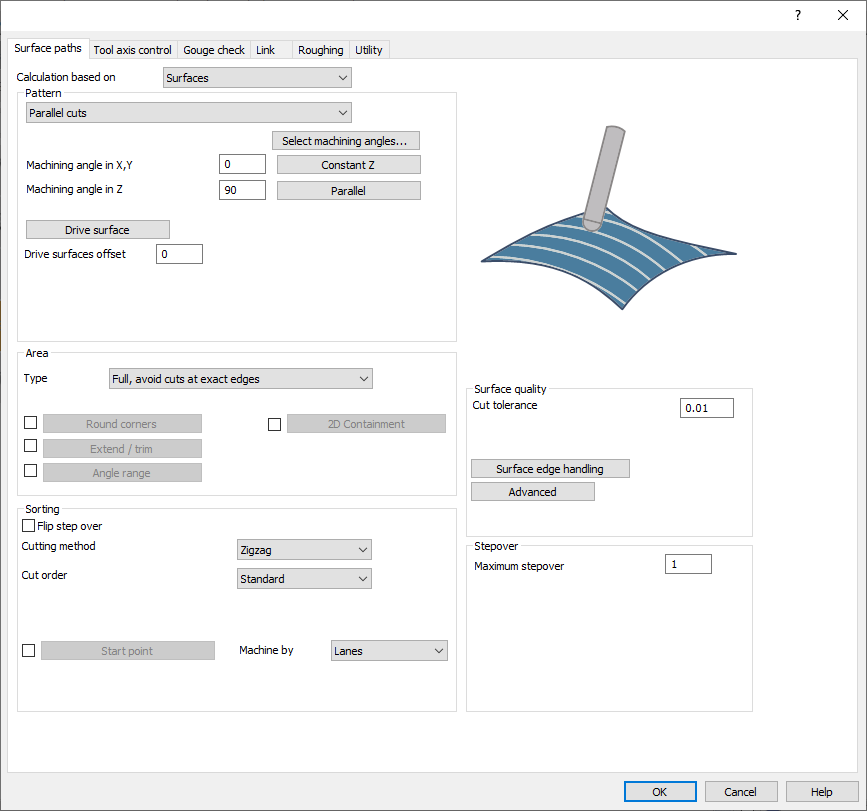

이 탭은 선택된 드라이브 표면을 가공하기 위해 생성될 공구 경로의 유형을 제어하는 매개변수와 설정을 제공합니다. 4개의 섹션으로 분류됩니다.

|

Pattern

드라이브 표면은 공구 경로가 생성될 CAD 모델의 선택된 표면입니다. 주요 요소는 면의 법선 방향입니다. 공구 경로는 표면 법선이 바깥쪽으로 향하는 표면의 앞쪽에 생성됩니다.

드라이브 표면 오프셋은 드라이브 표면에 적용되는 가상 오프셋으로, 유지할 재료 또는 스톡 여유량을 지정할 수 있습니다. 이 오프셋은 모든 방향으로 드라이브 표면을 확장하여 3D 오프셋으로 기능합니다.

다양한 상황에 맞게 여러 패턴 유형을 사용할 수 있습니다.

|

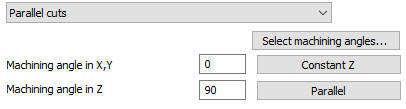

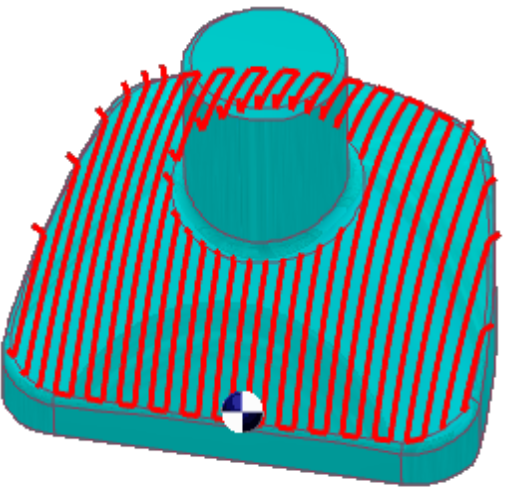

평행 절삭 |

'평행 절삭' 옵션은 서로 평행한 슬라이스로 공구 경로를 생성합니다. 슬라이스 방향은 두 각도에 의해 결정됩니다. X-Y(Z축을 중심으로 슬라이스를 회전시킴) 및 Z.

|

|

|

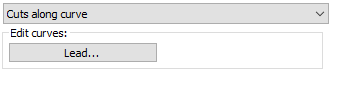

곡선을 따라 절삭 |

'곡선을 따라 절삭' 패턴을 사용하면 드라이브 곡선에 직교하는 공구 경로를 생성할 수 있습니다. 즉, '리드'로 선택된 곡선이 직선이 아니면 절삭이 서로 평행하지 않습니다.

|

|

|

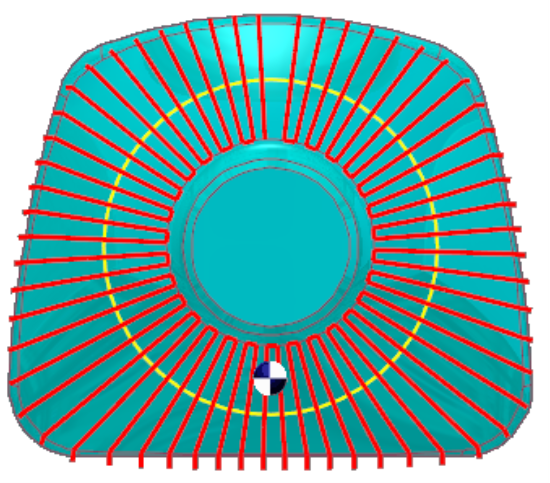

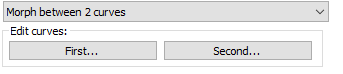

2개 곡선 간 모핑 |

이 옵션은 '첫 번째' 및 '두 번째'로 입력된 두 개의 선행 곡선 사이에 모핑 공구 경로를 생성합니다. 모핑은 생성된 공구 경로가 두 곡선 사이를 점진적으로 보간하고 표면에 고르게 분포됨을 의미합니다. 이 옵션은 금형을 만들 때 가파른 영역을 가공하는 데 적합합니다.

|

|

|

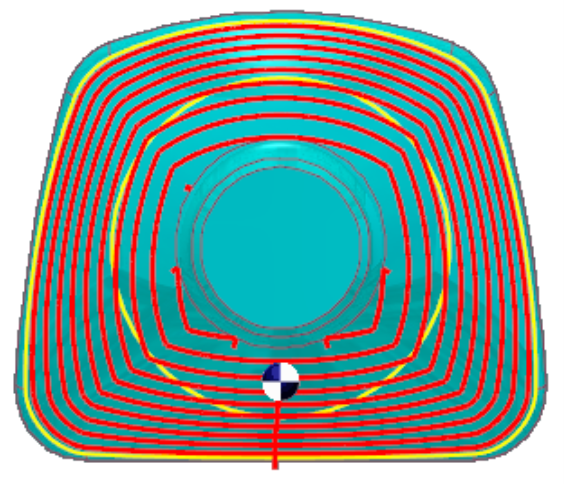

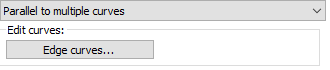

여러 곡선에 평행 |

"곡선에 평행" 옵션은 단순히 복사하는 대신 이전 세그먼트에서 각 세그먼트가 오프셋된 선행 곡선에 평행한 공구 경로 세그먼트를 생성합니다. 정확한 공구 경로 생성을 위해 곡선은 표면 가장자리와 정확히 정렬되어야 하며, 이상적으로는 가장자리 자체를 사용해야 합니다. 정렬되지 않은 곡선은 잘못된 공구 경로를 초래할 수 있습니다. |

|

|

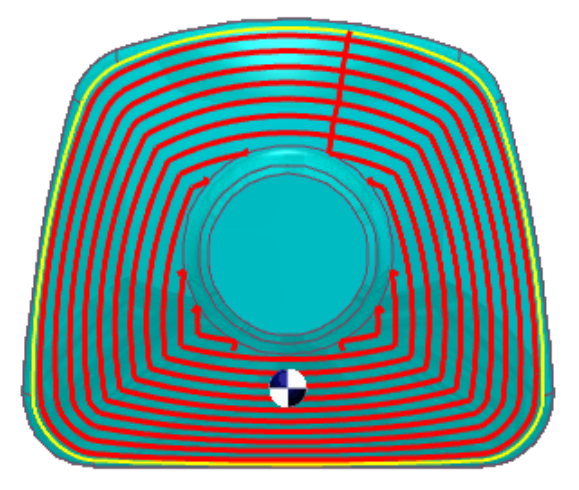

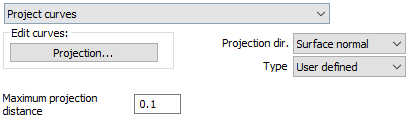

프로젝트 곡선 |

이 패턴을 사용하면 2D 투영(방사형 및 나선형) 및 3D 곡선 투영(오프셋 및 사용자 정의) 옵션을 사용하여 사용자 정의 곡선 또는 일반 패턴을 생성할 수 있습니다. 사용자는 곡선의 투영 방향을 지정해야 하며, 여기에는 다음이 포함됩니다.

|

|

|

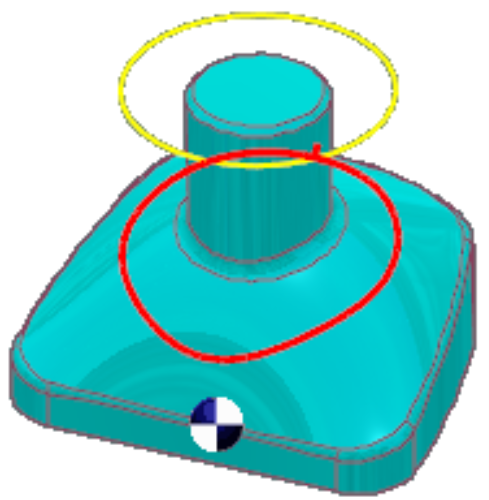

2개 표면 간 모핑 |

이 옵션은 두 개의 확인 표면으로 둘러싸인 드라이브 표면에 모핑 공구 경로를 생성합니다. 공구 경로는 드라이브 표면에 고르게 분포되어 임펠러 블레이드와 같은 복잡한 형상을 가공하는 데 이상적입니다.

이중 접선:

|

|

|

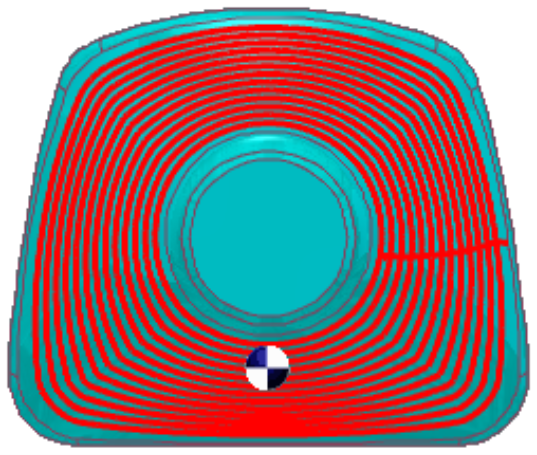

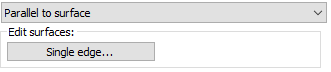

표면에 평행 |

"표면에 평행" 옵션은 선행 표면에 평행한 드라이브 표면에 절삭을 생성합니다. 선행 표면과 드라이브 표면이 인레이 가장자리를 형성하는 특수한 경우에는 공구가 두 표면 모두에 이중 접선을 갖는 것이 바람직합니다.

|

|

|

플로우라인 |

플로우라인은 표면의 U 또는 V 매개변수 치수를 따라 짧은 쪽 또는 긴 쪽에 정렬된 공구 경로를 생성합니다. 주요 장점은 벽이나 가장자리 곡선과 같은 추가적인 경계 지오메트리가 필요하지 않다는 것입니다. 복잡한 표면에서도 일정한 최대 스텝오버 거리를 유지하며 계산 시간이 빠릅니다. |

|

Area

-

사용 가능한 영역 유형은 다음과 같습니다.

|

전체, 정확한 가장자리에서 절삭 방지 |

이 옵션을 사용하면 공구 경로가 전체 드라이브 표면에 생성되고 표면 가장자리는 피합니다. 첫 번째 절삭은 표면 가장자리에 정확히 정렬되지 않습니다. 가장자리에서 거리를 계산합니다. 최대 스텝오버를 변경하면 이 값이 그에 따라 변경됩니다. |

|

전체, 정확한 표면 가장자리에서 시작 및 끝 |

이 옵션은 전체 표면에 공구 경로를 생성하고 정확한 표면 가장자리 또는 가장 가까운 가능한 위치에서 시작하고 끝납니다. |

|

하나 또는 두 개의 점으로 절삭 제한 |

이 옵션을 사용하면 드라이브 표면의 두 점 사이에서 가공을 제한할 수 있으므로 표면의 특정 부분에서만 작업할 수 있습니다. |

다른 매개변수는 다음과 같습니다.

|

2D 포함 |

2D 포함은 선택된 곡선 내에 공구 경로를 포함합니다. 투영 축 방향을 사용하여 주어진 곡선을 파트로 다시 투영합니다. 그런 다음 주어진 곡선으로 공구 경로를 트리밍합니다. 참고: 2D 윤곽선은 표면에 정확히 맞을 필요가 없습니다. 가장자리를 넘어설 수 있습니다. 여러 윤곽선을 사용할 수 있습니다. 윤곽선은 닫힌 윤곽선이어야 합니다. |

|

각도 범위 |

언더컷 및 복잡한 토폴로지를 가진 5축 파트의 경우, 얕은 영역과 가파른 영역의 정의는 금형 제작 및 3축 CAM 시스템에 사용되는 정의보다 더 추상적입니다. The 각도 범위 option allows users to define the areas to be machined by an angle range of the surface normal with respect to a user defined axis. The user has the option to machine everything inside the angle interval or outside the interval. |

|

확장/트리밍 |

이 옵션을 사용하여 공구 경로를 확장하거나 트리밍할 수 있습니다. '확장'의 경우 공구 경로는 접선 방향으로 확장되고 직선으로 드라이브 표면을 넘어섭니다. 이 선은 마지막 공구 경로 세그먼트와 동일한 방향을 갖습니다. '트리밍'의 경우 공구 경로는 진행 방향에 따라 트리밍됩니다. |

|

모서리 둥글게 하기 |

이 옵션은 표면 모델에서 작은 반경 영역과 내부 날카로운 가장자리를 찾도록 설정할 수 있습니다. 이러한 영역은 공구 경로 생성에서 제외됩니다. 안쪽 모서리는 공구 경로에서 '물고기 꼬리' 또는 '비둘기 꼬리'를 유발할 수 있습니다. 이러한 물고기 꼬리는 이 스위치를 켜서 제거합니다. 이 플래그는 필렛 생성기로도 간주될 수 있습니다. 표면 모델은 작은 반경과 내부 날카로운 모서리를 피하기 위해 반경으로 공구 경로 슬라이스 방향으로 둥글게(필렛) 처리됩니다. 적용된 반경은 주 공구 반경과 남겨둘 현재 스톡 값을 더한 것입니다. 필렛 생성은 공구 유형 및 모양과 무관합니다. 대부분의 경우 이 스위치는 볼 커터, 롤리팝 커터 또는 볼 팁이 있는 원추형 커터가 있는 경우에 사용됩니다. 스웽 가공이 적용된 경우(측면 절삭) 이 매개변수는 실린더 또는 토러스 커터에도 적용됩니다. 추가 반경을 사용하여 표면 모델에서 필렛 반경을 늘릴 수 있습니다. 따라서 필렛 반경 값은 공구 반경과 남은 스톡에 추가 반경을 더한 것입니다. |

Sorting

|

스텝 오버 뒤집기 |

스텝 오버 뒤집기는 절삭 방향을 변경합니다. 이렇게 하면 가공 방향이 다음과 같이 변경될 수 있습니다.

|

|

절삭 순서 |

절삭 순서는 절삭의 순서를 정의합니다.

|

|

절삭 방법 |

절삭 방법을 사용하여 가공이 '일방향', '지그재그' 또는 '나선형'인지 정의합니다.

|

|

일방향 가공 방향 |

이 기능은 기계 스핀들의 회전 방향에 따라 공구가 공작물을 따라 이동하는 방향을 정의합니다.

|

|

레인/영역별 가공 |

생성된 공구 경로는 일반적으로 드라이브 표면에 레인 또는 영역으로 구성된 여러 윤곽선의 토폴로지를 갖습니다. 공구 경로가 여러 영역에서 생성되는 경우 모든 영역을 독립적으로 가공하는 것이 좋습니다. 이 가공 영역 모드는 시스템에 레인별 또는 영역별로 가공을 수행하도록 지시합니다. |

|

시작점 |

시작점은 첫 번째 절삭의 시작 위치와 드라이브 표면에 대한 후속 절삭을 정의합니다. 이 점은 다음을 통해 설정할 수 있습니다.

|

Surface quality

|

절삭 공차 |

절삭 공차는 공구 경로의 정확도에 대한 공차입니다. 이 값은 가공할 표면에 대한 공구 경로의 현 공차입니다. 즉, 공구 경로는 플러스 또는 마이너스 절삭 공차 범위 내에서 표면에 대한 최대 오차를 가질 수 있습니다. |

|

표면 가장자리 처리 |

표면 경로는 개별 표면에 생성됩니다. 그런 다음 공구 경로 세그먼트를 병합하여 더 긴 표면 경로를 만듭니다. 병합에 대한 결정은 현재 병합 거리에 따라 결정됩니다. 공구 경로 슬라이스의 모든 공구 경로 세그먼트가 병합되면 시작과 끝을 연결하여 닫힌 표면 경로를 만들 수 있는지 확인합니다. 동일한 병합 거리 값이 이를 결정하는 데 사용됩니다. 따라서 이 값보다 가까운 거리 내에 있는 모든 표면 경로는 함께 병합됩니다. 주요 이점은 작은 간격이나 겹치는 드라이브 표면으로 인해 공구 경로에서 예기치 않은 동작이 발생하지 않는다는 것입니다. |

|

고급 |

가공 표면 품질은 표면 곡률에 따라 달라지는 공구 경로 점에 따라 달라집니다. 곡률이 높을수록 정확도를 위해 더 많은 점이 필요합니다. 체이닝 공차는 공구 경로 정확도에 영향을 미치며, 공차가 작을수록 오류가 줄어들지만 계산 시간이 늘어납니다. 스텝 오버 계산은 근사값 또는 정확값일 수 있으며 표면 정확도에 영향을 미칩니다. 적응형 절삭과 동기화된 점은 정밀도를 향상시키지만 처리 시간을 연장합니다. |

Stepover

2개의 공구 경로 사이의 최대 스텝 오버 거리를 정의합니다. 두 개의 스캘럽 크레스트 사이의 거리로 간주할 수 있습니다. 스텝 오버가 낮을수록 표면 품질이 높아지지만 가공 시간도 늘어납니다.