|

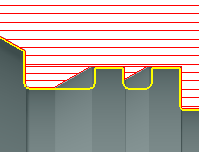

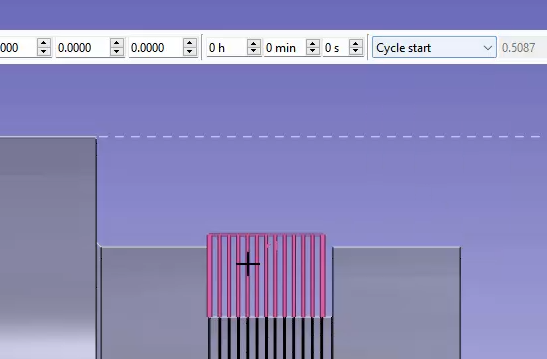

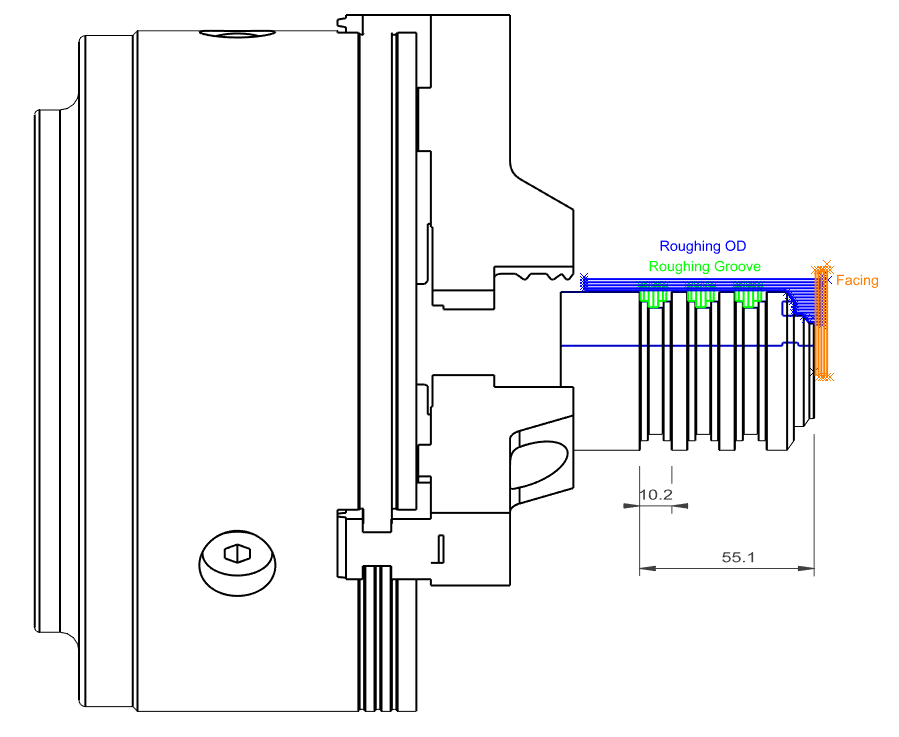

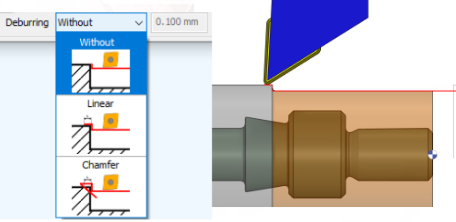

거친 가공 또는 정삭 작업을 프로그래밍할 때, 홈으로의 플런지 방지 ! |

|

|

전략 페이지의 언더컷이라는 옵션으로 할 수 있습니다. 언더컷 .

자세한 정보와 비디오는 여기에서 제공됩니다: 언더컷 |

|

|

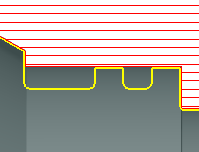

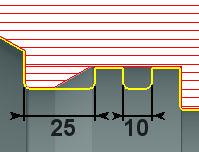

어떻게 정삭 을 백 툴패스 로 프로그래밍하여 홈을 피하고 그리고 페이싱 작업을 수행합니까? |

|

|

이 프로세스의 모든 단계를 보여주는 비디오를 시청하십시오: 에 대한 자세한 내용은 링크를 클릭하십시오. 가공 여유량 |

|

|

밀링에서 선반으로 이송 을 어떻게 합니까? ? |

|

|

밀링에서 프로그래밍된 파트를 선반 환경으로 이송하는 단계는 다음과 같습니다. 프로세스를 준수하려면 비디오를 주의 깊게 시청하십시오. 여기서는 MTE를 사용하지만 MTE 없이도 프로세스는 동일합니다. |

|

|

Sandvik 사용자 가이드에서 나사 가공 ? |

||||||

|

|

||||||

|

을 프로그래밍하는 방법 |

||||||

|

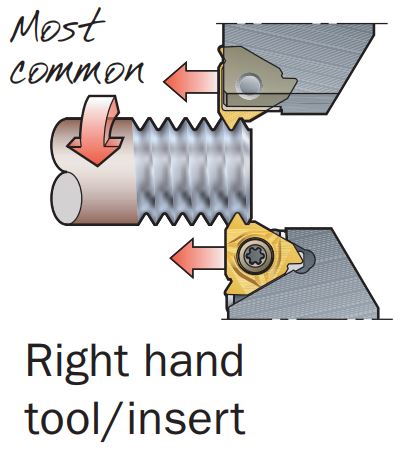

주 스핀들에서 본 오른손 나사 |

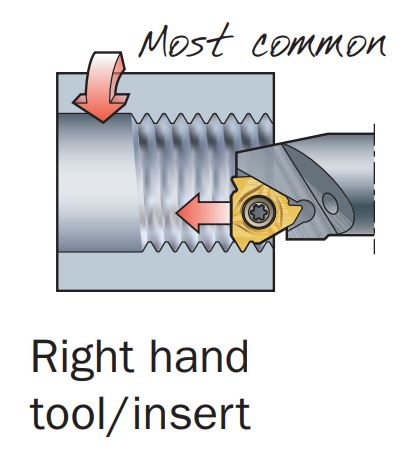

서브 스핀들 뷰에서 본 오른손 나사(180도 회전) |

|||||

|

표 나사 유형 / 공작물 / 가공 방향 / 회전 방향 |

||||||

|

나사 유형 |

공구 |

강제 결합 |

회전 방향 |

NC |

이송 방향 |

|

|

오른손 나사 |

오른쪽 |

|

반시계 방향 |

(M3) |

슬라이딩(라이닝으로) |

|

|

오른손 나사 |

왼쪽 |

|

CW |

(M4) |

풀링(라이닝에서 멀어짐) |

|

|

왼나사 |

왼쪽 |

|

CW |

(M4) |

슬라이딩(라이닝으로) |

|

|

왼나사 |

오른쪽 |

|

반시계 방향 |

(M3) |

풀링(라이닝에서 멀어짐) |

|

|

CW & CCW

: 사용자가 공구 방향에서 척을 보고 회전 방향이 결정되는 방식으로 정의됩니다.

|

||||||

|

요약:

|

||||||

|

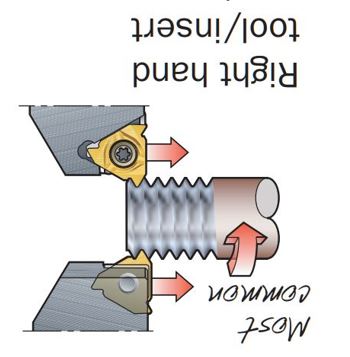

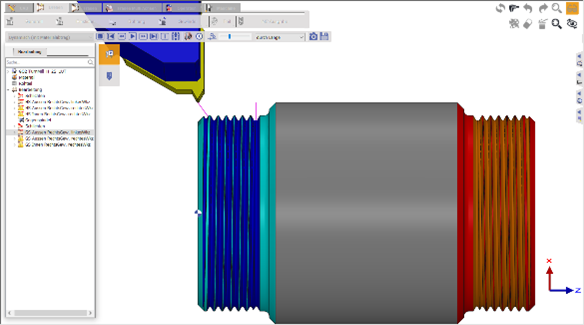

GO2cam에 대한 다음 이미지 결과 외부 오른쪽 나사산(왼쪽 공구 사용)

CW로 인해 드래깅 가공으로만 가능

If you simulate this editing in GO2cam 버전 < 6.08.202 on the Sub Spindle, the wrong direction of rotation seems to be simulated, so that the visual result shows the wrong slope slope. |

||||||

|

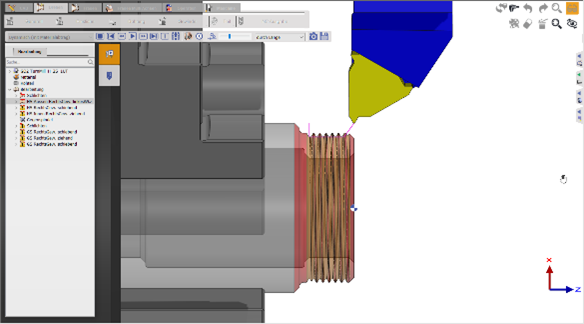

외부 오른쪽 나사산(오른쪽 공구 사용) CCW로 인해 슬라이딩 가공으로만 가능 |

||||||

|

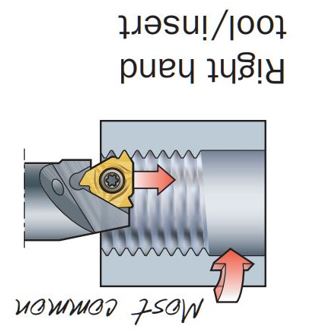

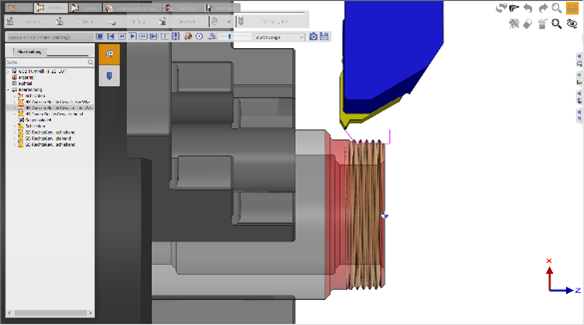

오른쪽 공구를 사용한 내부 오른쪽 나사산 CCW로 인해 슬라이딩 머시닝으로만 가능 |

||||||

|

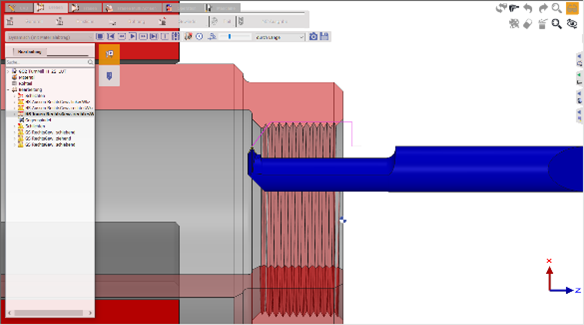

나사 파라미터 나사 선삭을 위한 파라미터 선택은 다음 예에서 보듯이 공구에도 따라 달라집니다. 지멘스의 SinuTrain 프로그래밍 스테이션에서는 CYCLE97 사이클을 사용하여 피치 1의 외부 나사를 생성합니다. 시뮬레이션에서 결과를 쉽게 확인할 수 있도록 0.5mm의 나사 깊이(즉, 직경 1mm)를 사용합니다. DIN 13에 따라 "올바른" 절삭 반경 0.1443mm로 정의된 나사 공구. |

||||||

|

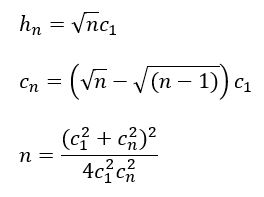

파라미터:

h

n

= 전체 깊이

|

표준 절삭 반경으로 정의된 스레드 공구: |

|||||

|

따라서 첫 번째 및 마지막 이송은 원하는 총 깊이와 황삭 절삭 횟수에 따라 선택해야 합니다(그리고 그 반대의 경우도 마찬가지임). 사용된 후처리기가 스레드 가공을 머신 사이클(예: SIEMENS의 CYCLE97 또는 Fanuc의 G76)로 출력하는 경우, 필수 매개변수는 스레드 피치, 총 깊이 및 (황삭) 절삭 횟수입니다. 이 경우 NC 코드는 어떤 경우에도 정확합니다. 매개변수의 잘못된 조합은 스레드 가공의 잘못된 시뮬레이션으로 이어질 수 있습니다. 사용된 후처리기가 머신 사이클을 출력하지 않고 G33으로 개별 절삭을 출력하는 경우, 이 경우 NC 코드도 잘못됩니다! |

||||||

|

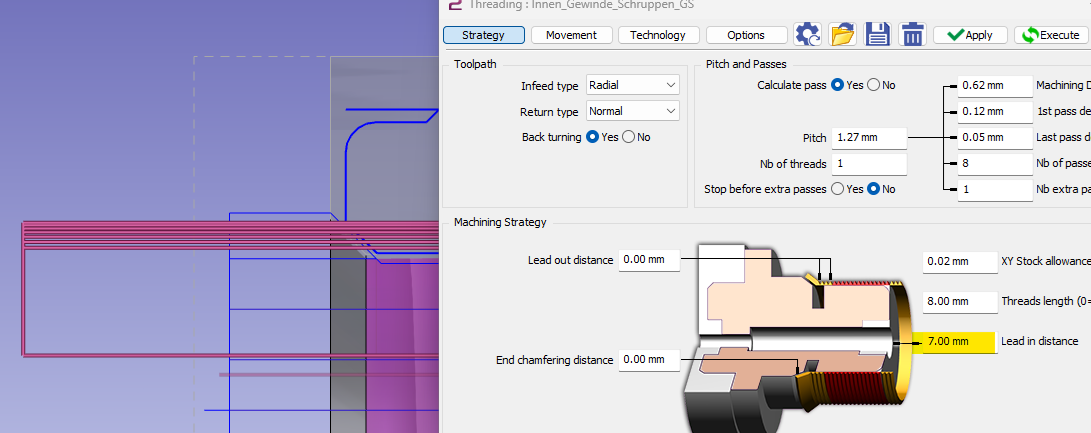

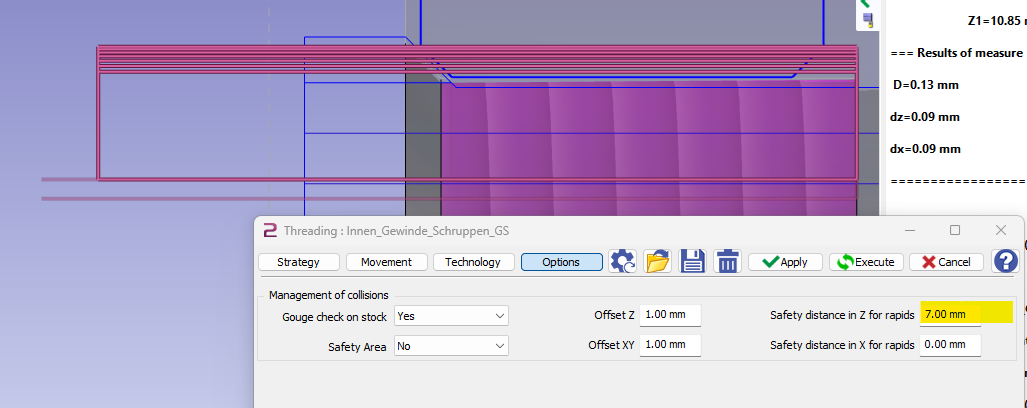

내부 스레딩 에 대해서는 운용보다 더 큰 안전거리를 원합니다. |

|

|

패스 간의

Z 위치

는

선택한 지오메트리

.

|

|

|

지오메트리가 리드인 거리 를 가지고 있으므로, 공구경로는 지오메트리 요소의 시작 부분에서 Z축을 7mm 후퇴시킵니다. |

|

|

작업 중보다 끝에서 더 많은 후퇴를 하려면 rapid에 대한 Z 안전 거리 . |

|

|

현재 평면으로 정의 MTE 설정에서 값을 설정할 수 있습니다 가공 사이클에 대해 동기화? |

|

|

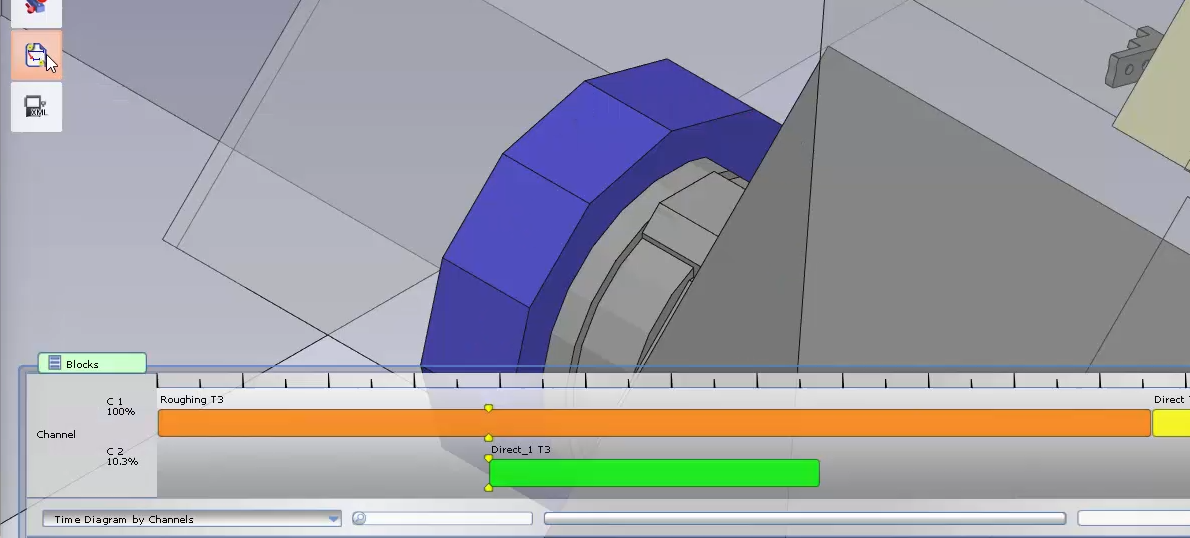

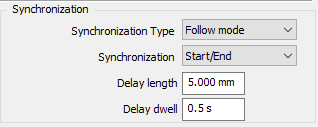

다중 터릿이 있는 머신의 경우 다양한 사이클을 동기화하는 기능을 통해 공구의 유휴 시간을 줄이고 충돌 없이 각 사이클의 가공 시간을 중첩하여 가공 프로세스의 효율성을 향상시킵니다. GO2cam에서 2 사이클 간의 동기화를 정의하려면 아래 단계를 따르세요. |

|

|

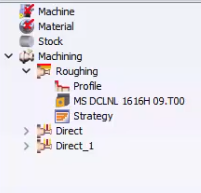

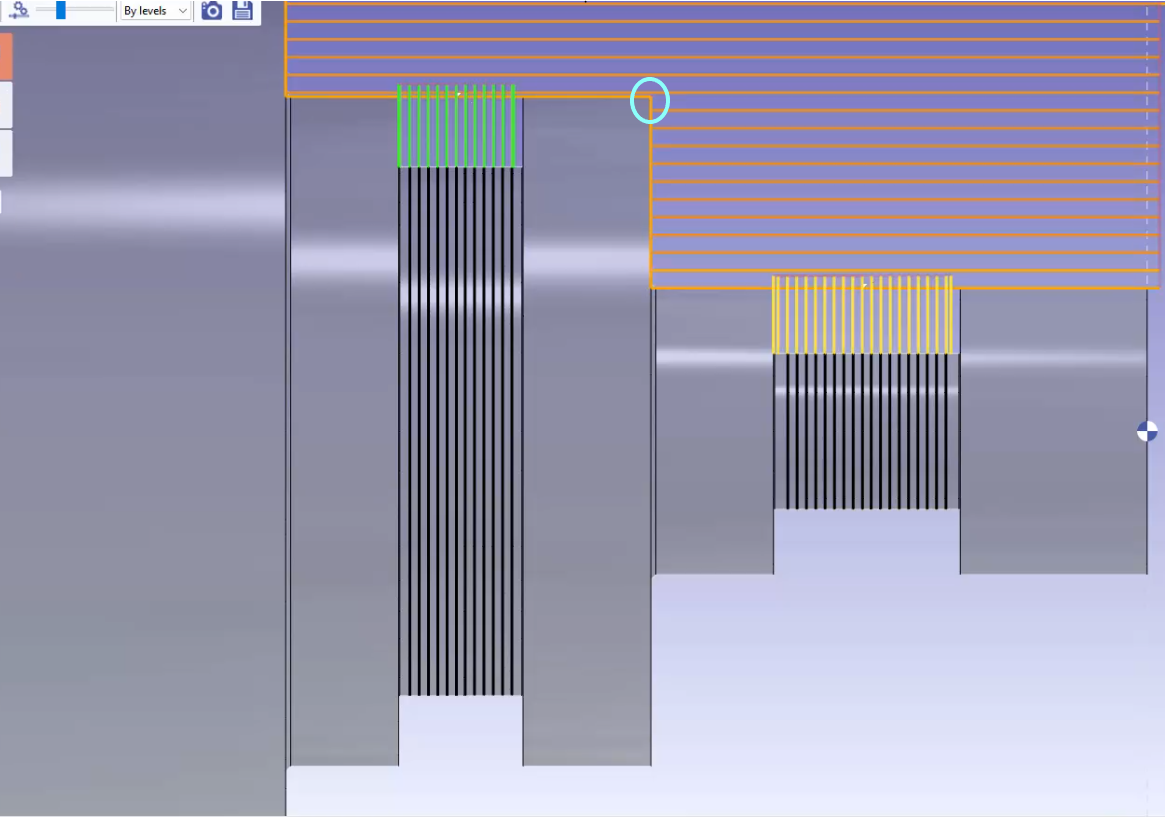

일반적으로 별도의 공구를 사용하여 가공 사이클을 정의합니다.

예를 들어 이 예에서 우리는 표시된 지점(원으로 표시됨)에서 Direct_1 그루빙 사이클(녹색 공구경로)을 러핑 사이클과 동기화하려고 합니다. 목표는 러핑 사이클이 원으로 표시된 지점에 도달하는 즉시 그루빙 사이클을 시작하는 것입니다. |

|

|

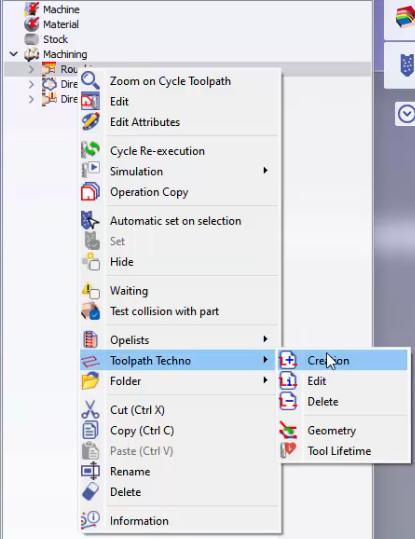

그렇게 하려면, 오른쪽 클릭 필요한 사이클, 이 경우 황삭 사이클을 선택하고 생성을 선택합니다. Toolpath Techno 선택

|

|

|

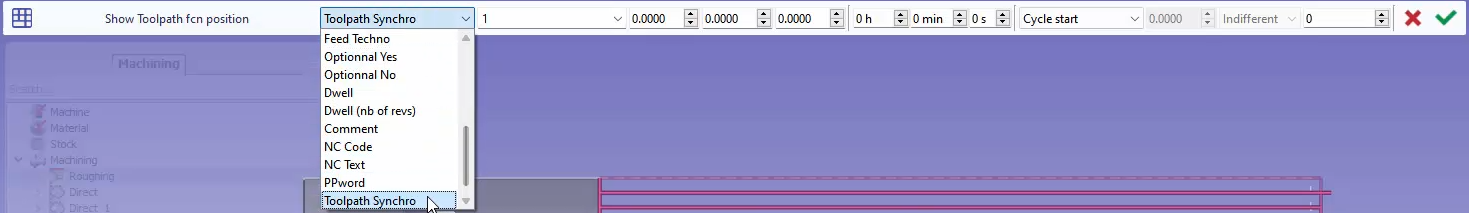

선택하다 Toolpath Synchro 드롭다운 목록에서 |

|

|

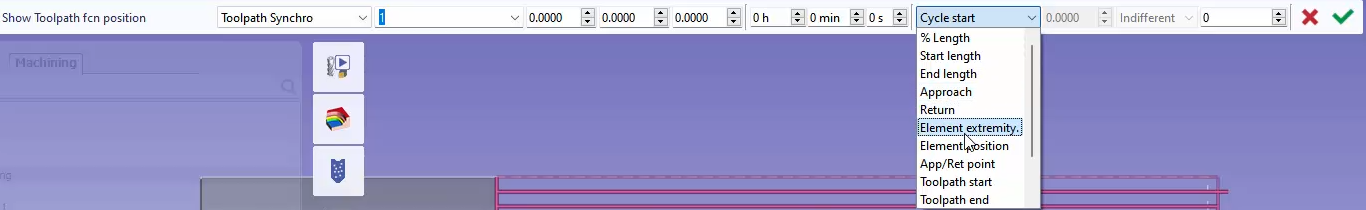

그런 다음 엔티티를 동기화할 공구경로 매개변수를 선택하고 확인을 클릭하여 확인합니다. 선택 Element Extremity Point 그리고 이전 사진에서 원으로 표시된 영역에 닿는 공구경로 라인을 클릭합니다. |

|

|

그루빙 사이클(Direct_1)에 대해서도 같은 작업을 반복합니다. 공구경로 매개변수에 대해서는 다음을 선택합니다. 사이클 시작 그리고 그루빙 툴패스를 선택하십시오. |

|

|

다음으로, 기계 환경으로 넘어가면 아직 하지 않았다면 기계를 로드하고 설정할 수 있습니다. 툴링 필요에 따라. 마지막으로 동기화 기능을 클릭하여 동기화를 확인할 수 있습니다. 타임 다이어그램에서 사이클 간의 동기화를 확인할 수 있습니다. |

|

|

|

|

|

How can I layout a turning part and its components? |

|

|

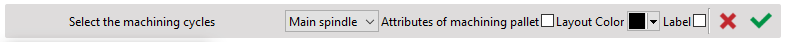

선반의 경우, NC 파일 메뉴에서 옵션이 있습니다 레이아웃/치수로 전송 접기 섹션에서. 심볼을 사용하여 기계를 로드해야 합니다. 척과 조스 . 심볼이 ~에서 나온다는 것을 확인해야 합니다 sym GO2cam 디렉토리에서 찾은 폴더. In some cases, it may be outside of this folder and GO2cam will prompt a 경고 . sym 폴더에 있는 파일들을 복사합니다. C:\GO2cam_Intl\GO2camV6XX\sym |

|

|

아이콘을 클릭하면 대화 상자가 나타납니다. 대화 상자를 사용하면 다음을 수행할 수 있습니다.

선택해 주세요 사이클 레이아웃하고 녹색 확인 표시를 클릭하려면 검증하다 . GO2cam이 열립니다 새로운 이름으로 저장 환경 변경 전 파일 저장 대화 상자 |

|

|

레이아웃 디자인 / 치수기입에서 레이아웃 드로잉을 시작할 수 있습니다. |

|

|

How can I create a toolpath manually in GO2cam? |

|

|

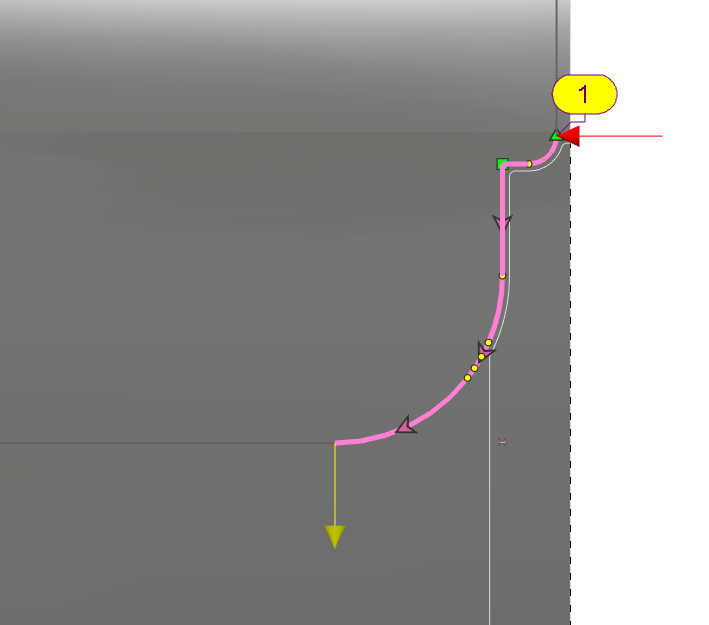

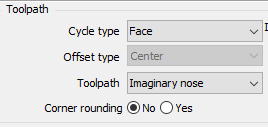

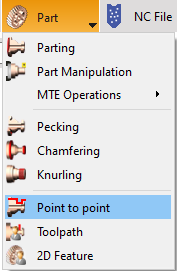

수동으로 공구경로를 정의할 수 있는 기능은 특히 특정 응용 분야에서 매우 중요합니다. 포밍 툴 이러한 공구는 고유한 절삭 형상을 가지고 있으며, 충돌 위험을 피하기 위해 절삭 경로를 신중하게 제어해야 합니다. 사이클 점에서 점 도움말 User Access Part 서브메뉴 |

|

|

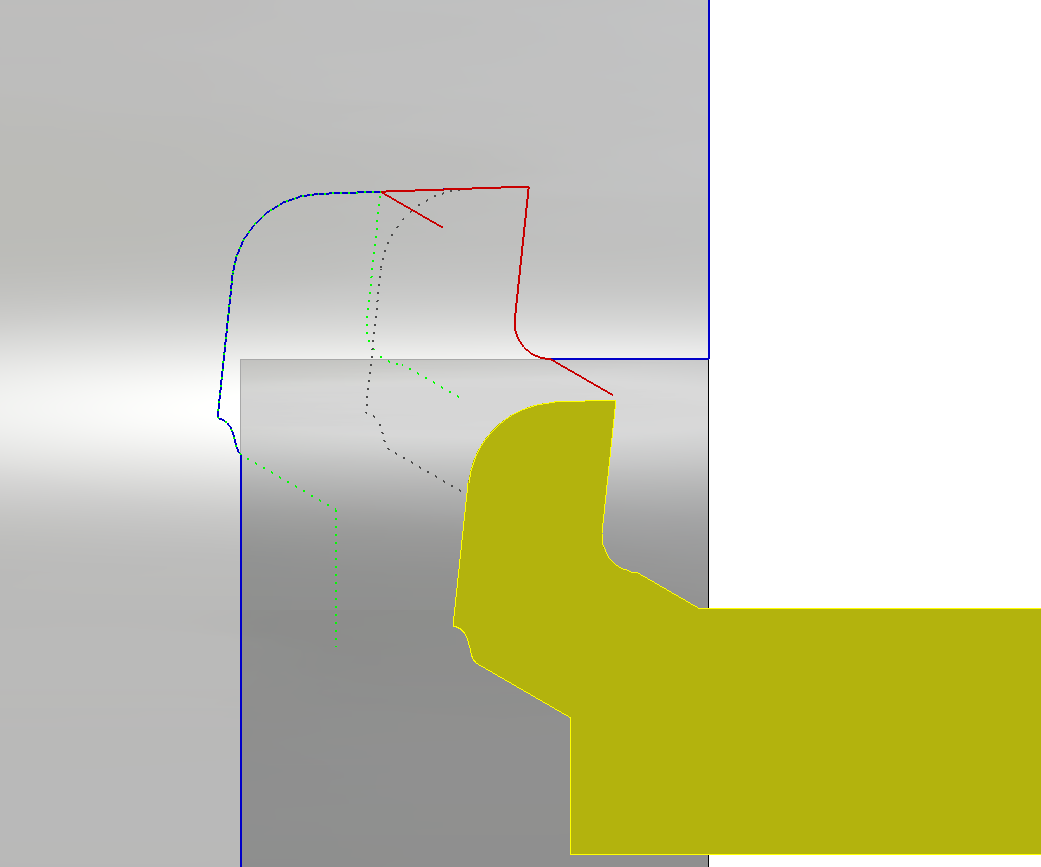

점에서 점 사이클은 매개변수가 최소화된 100% 수동 사이클입니다. 다른 사이클로 정의할 수 없는 특정 공구경로를 생성하는 데 사용됩니다. 따라서 지오메트리 선택 방법도 약간 다를 수 있습니다. 예를 들어 아래 예에서 이 특정 공구 형상으로 내부 형상을 가공하려면 충돌을 피하기 위한 각 운동에 특히 유용한 가이드 프로파일(빨간색)이 그려져 있습니다.

참고: 가이드는 필수 사항이 아니며, 다른 경우에는 파트 프로파일과 접근/복귀점에서 필요한 공구 경로를 간단하게 정의할 수 있습니다. |

|

|

프로파일을 정의할 가이드를 선택하십시오. 진입점 경로를 정의합니다. (빨간색) 복귀점 경로를 정의합니다. (노란색) 진입점은 선택된 프로파일 및 복귀점과 함께 공구의 파일럿 포인트의 전체 동작을 정의합니다. 공구와 사이클을 선택하십시오(사이클 형식은 내부여야 함) 그리고 계산을 실행하십시오. 이것은 이 프로파일을 가공하기 위한 공구경로를 생성합니다. 이 사이클의 경우 소재 계산이 수행되지 않습니다. 또한 파트와 공구 간의 충돌 검사도 없습니다.

우측에 이 예시를 보여주는 비디오를 볼 수 있습니다. |

|

|

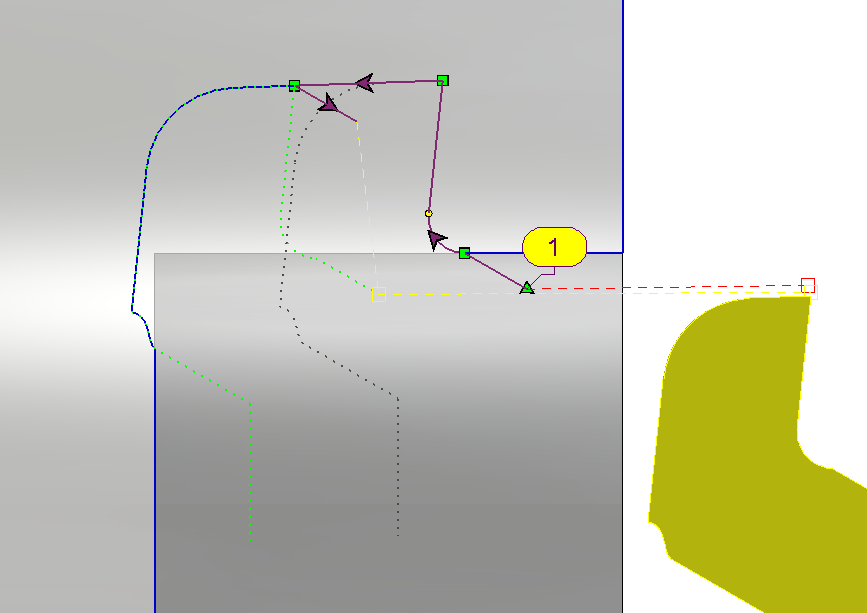

How can I machine an internal groove which is oriented as an external groove? |

|

|

이 홈을 가공하려면 -X 방향으로 선택해야 합니다. 따라서 지오메트리 선택을 바닥 실루엣에서 할 수 있도록 부품에 대칭 실루엣이 있어야 합니다. 또한, 공구의 적절한 방향 설정 및 필요한 공구 경로 생성을 위해서는 파트를 재작업 스핀들에 설정해야 합니다. 우측에 이 예시를 보여주는 비디오를 볼 수 있습니다. |

|

|

MTE: How can I have 2 different tools in a synchronized cycle? |

||

|

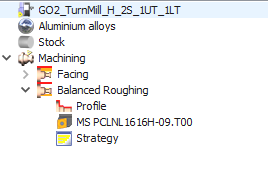

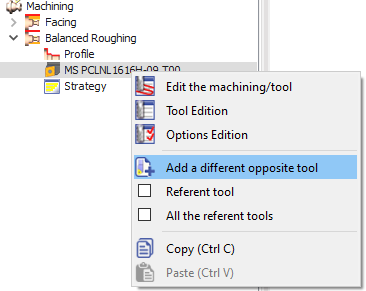

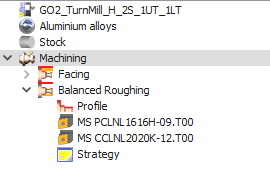

필요한 동기화 설정을 사용하여 일반적으로 균형 거칠기/균형 마무리 사이클을 정의합니다. 이 경우 단일 공구가 선택되었으므로 동일한 공구가 MTE에 두 번 로드됩니다. |

|

|

|

다른 두 번째 공구를 설정하려면 가공 트리에서 사이클을 확장하십시오. 마우스 오른쪽 버튼을 클릭합니다 기존 공구에서 '선택' 반대되는 다른 툴 추가 '. 이렇게 하면 필요한 공구를 선택하고 확인할 수 있는 공구 선택 창이 다시 열립니다. 이제 두 공구 모두 가공 트리에 표시됩니다. MTE에서 자동 장착을 수행하면 이 두 공구는 자동으로 반대쪽 터릿에 장착됩니다. |

|

|

|

밸런스 동기식 사이클의 적용을 설명하는 비디오를 시청할 수 있습니다. 건너뛰기 2.20 비디오에서 사이클에 대한 2가지 다른 공구의 정의를 확인하십시오. |

||